一种拼装式探伤车的底板及拼装式探伤车的制作方法

2021-02-04 04:02:08|

2021-02-04 04:02:08| 293|

293| 起点商标网

起点商标网

[0001]

本实用新型涉及轨道探伤技术领域,尤其涉及一种拼装式探伤车的底板及拼装式探伤车。

背景技术:

[0002]

钢轨在生产、安装、焊接、使用的过程中,不可避免的会产生各种缺陷,如在焊接过程中,由于焊接设备不稳定、工艺参数选择不当、钢轨母材等质量问题,焊接过程中产生缺陷,其中有体积状的,如疏松和夹渣等;有先如平面状的,如微裂纹、灰斑、未焊合等;生产时产生的内部气孔,裂纹;运输安装过程中产生的划痕;使用过程中产生的表面磨损、划痕;为确保行车安全,必须将缺陷及早检出。

[0003]

目前主要使用探伤车对轨道伤损进行检测,探伤车需要由其他工具车辆托运到轨道处,然后由工作人员或机器搬运到轨道上,而且由于铁路运行调度的复杂性,探伤作业对时间要求特别严格,必须在规定的天窗点时间内完成工作,否则有可能造成严重的安全事故;因此人们对探伤车的便携性提出了越来越高的要求,以便在需要时及时将其放置在轨道或使其离开轨道,现有技术大部分时候是通过搬运等方式移动探伤车,然而探伤车需要携带超声波探头,车载电脑,动力机构等部件,而且车身一般是使用硬质金属制作,本身重量较大,导致探伤车不方便整体搬运,因此在工作时必须有足够数量的工作人员跟随,从而在需要时对车辆进行搬运等操作,导致人力成本较高,而且搬运速度较慢,存在一定的安全隐患。

[0004]

为了解决这一问题,本领域尝试设计可拆卸的拼装式探伤车,如公开号为cn201670241u的实用新型公开的电动钢轨探伤车,其底板由相互铰接的两块板拼接得到,这种探伤车在使用时中部有可能下沉,长时间使用容易发生断裂;公开号为cn206569075u的实用新型专利提供了一种双轨探伤车,通过拼接设置下底盘和上底盘,方便将探伤车的各部分分开,然而其上底盘中间部分承担最多的重量,却没有支撑,稳定性较差,同样容易出现下沉的问题;而且拆装时需要连接的位置较多,耗费时间较长。

[0005]

另外,现有技术中的拼装式探伤车在轨道上安装时,底板弯折角度较大,如公开号为cn206634015u的实用新型专利公开的双轨式探伤车的底盘结构;在拆装时有可能刮伤钢轨;而且底盘与两侧轨道接触后使轨道导通,可能导致产生红光带,存在一定的安全风险。

技术实现要素:

[0006]

本实用新型所要解决的技术问题在于提供一种拼接后的稳定性更好的拼装式探伤车。

[0007]

本实用新型是通过以下技术方案解决上述技术问题的:一种拼装式探伤车的底板,包括相互搭接的前车架和后车架,前车架朝向后车架的端面部分位置设置搭接轴,其他位置设置搭接槽,后车架朝向前车架的端面与前车架的端面相互交错的设置搭接轴和搭接槽,所述搭接槽卡合在搭接轴上,前车架和后车架的底部分别设置有车轮。

[0008]

本实用新型提供的探伤车,底板通过前车架与后车架搭接拼合,前后两侧被车轮支撑,拼接位置搭接在搭接轴上,相互锁死,防止底板中间位置下沉,保证底板的平整度,乘坐舒适度更高,不易损坏;稳定性更好。

[0009]

优选的,所述搭接槽包括与底板上表面平行的上盖板和与上盖板垂直的限位板,所述限位板向下设置形成开口向下的槽口。

[0010]

优选的,所述前车架朝向后车架的端面沿水平方向划分为两段,一段沿水平方向固定设置搭接轴,另一段沿水平方向设置搭接槽;所述后车架相对应的设置搭接轴和搭接槽。

[0011]

优选的,所述前车架设置有搭接槽的一段相对与搭接轴一段向后车架方向延伸形成支撑段,所述后车架设置搭接槽的一段同样向前车架方向延伸形成支撑段。

[0012]

优选的,所述搭接槽卡合在搭接轴上方,通过至少一个沿竖直方向固定的螺栓连接搭接槽和搭接轴的固定位置。

[0013]

优选的,所述座椅两侧的底部分别与前车架和后车架的支撑段可拆卸的固定配合。

[0014]

优选的,所述前车架上可拆卸的固定所述控制台,所述后车架上还可拆卸的固定有后座椅。

[0015]

优选的,所述底板上在与控制台、座椅和后座椅连接的位置分别设置有固定套,所述控制台、座椅和后座椅的底部能够插入固定套内。

[0016]

优选的,所述支撑段的外侧设置有与底板共面的固定架,所述固定架上悬挂有探轮。

[0017]

本实用新型提供的拼装式探伤车的底板及拼装式探伤车的优点在于:底板通过前车架与后车架搭接拼合,前后两侧被车轮支撑,拼接位置搭接在搭接轴上,相互锁死,防止底板中间位置下沉,保证底板的平整度,乘坐舒适度更高,不易损坏;稳定性更好,搭接配合能够实现快速拆装,极大的降低拆装和搬运时间,提高安全性。通过使搭接槽与搭接轴在轴向上错位,使拼接后的底板具有两个平行的搭接轴,单个搭接轴的承载力更小,稳定性高;座椅连接前车架和后车架,进一步提高拼接强度;结合螺栓锁紧搭接槽和搭接轴,防止意外脱落;探伤车上的各部件均与底板可拆卸的连接,方便拆装和功能定制,提高灵活性,方便转运。安装时前车架和后车架的倾斜角度较小,不会接触轨道,防止刮伤轨道表面,并且不会导致轨道导通,防止意外产生红光带,提高作业安全。

附图说明

[0018]

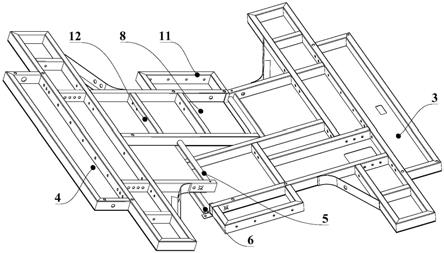

图1为本实用新型的实施例提供的拼装式探伤车的底板示意图;

[0019]

图2为本实用新型的实施例提供的拼装式探伤车的前车架的示意图;

[0020]

图3为本实用新型的实施例提供的拼装式探伤车的底板的后车架的示意图;

[0021]

图4为本实用新型的实施例提供的拼装式探伤车的示意图;

[0022]

图5为图4中a部分的放大图。

具体实施方式

[0023]

为使本实用新型的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并

参照附图,对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

[0024]

如图1所示,本实施例提供了一种拼装式探伤车的底板,包括相互搭接的前车架3和后车架4,所述前车架3和后车架4的结构基本一致,所述前车架3朝向后车架4的端面部分位置设置搭接轴5,其他位置设置搭接槽6,所述搭接轴5和搭接槽6均沿水平方向设置,所述后车架4朝向前车架3的端面同样设置有搭接轴5和搭接槽6,前车架3上的搭接槽6从上方卡合在后车架4上的搭接轴5上,后车架4上的搭接槽6卡合在前车架3的搭接轴5上;从而使前车架3和后车架4相互搭接咬合,前车架3和后车架4的底部分别设置有车轮7,以前车架3为例,其前端被车轮7支撑,后端通过搭接槽6搭接在后车架4的搭接轴5上,前后两端均不会向下凹陷,从而通过前车架3和后车架4的相互咬合保证整个底板的平整,驾驶舒适度更高,不易损坏;稳定性更好。

[0025]

参考图3,所述搭接槽6包括与底板上表面平行的上盖板61和与上盖板61垂直的限位板62,所述上盖板61相对于底板的上表面沿水平方向延伸,所述限位板62垂直上盖板61向下设置形成开口向下的槽口。

[0026]

所述前车架3上的搭接槽6和搭接轴5可以沿长度方向交错设置多段,从而提高稳定性,也可以将前车架3朝向后车架4的端面沿水平方向划分为左右两段,一段沿水平方向设置搭接轴5,另一段沿水平方向设置搭接槽6,所述后车架4同样划分为左右两段并对应设置搭接轴5和搭接槽6。

[0027]

结合图1-图3,本实施例中所述前车架3设置有搭接槽6的区段相对搭接轴5所在的区段向后车架4方向延伸形成支撑段8,所述后车架4设置有搭接槽6的一段同样向前车架3方向延伸形成支撑段8;从而使前车架3和后车架4搭接连接后存在两个平行的搭接轴5,分散底板承受的重力,提高底板稳定性,防止底板中部下沉。

[0028]

结合图5,所述搭接槽6卡合在搭接轴5上方,搭接槽6的边缘设置有一个沿竖直方向固定的螺栓63连接搭接轴5的固定位置,从而提高稳定性,防止前车架3与后车架4意外脱落。

[0029]

参考图1,为了提高底板的强度,所述前车架3和后车架4的主体结构均为框架结构,框架内部适应性的设置加强杆12,具体的框架形状和加强杆12的位置可根据需要适应性设置。

[0030]

本实施例还提供了一种使用所述底板的拼装式探伤车,参考图4,包括可拆卸的固定于底板上的控制台1和座椅2,所述座椅2两侧的底部分别与前车架3和后车架4的支撑段8可拆卸的固定配合,通过座椅2进一步提高整个底板的连接强度;所述前车架3上可拆卸的固定控制台1,后车架4上还可拆卸的固定有后座椅9,或者替换为其他储物结构、运算设备、处理设备、动力设备等。

[0031]

所述底板上在与控制台1、座椅2、后座椅9等部件连接的位置分别设置有固定套10,所述控制台1、座椅2、后座椅9的底部能够插入固定套10内,对固定位置进行限位,防止发生异常的松动,在插入固定套10内之后,可以在底部用螺母锁紧,或者在侧面用销轴或螺栓锁紧。

[0032]

进一步的,所述支撑段8的外侧设置有与底板共面的固定架11,所述固定架11用于悬挂探轮(图未示),固定架11的具体结构根据探轮的结构适应性设置即可,在具体组装时可以根据探轮的结构和工作要求适应性的调整固定架11的位置。

[0033]

以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签:

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让