一种宽体矿车动力总成液压悬置系统的制作方法

2021-02-03 16:02:28|

2021-02-03 16:02:28| 269|

269| 起点商标网

起点商标网

[0001]

本实用新型属于汽车工程技术领域,具体的说是一种宽体矿车动力总成液压悬置系统。

背景技术:

[0002]

随着人类社会的不断进步,人们对汽车性能的需求也变得越来越高,乘坐舒适性作为汽车性能考核的重要一环,自然人们对它的要求也越来越高,而影响汽车乘坐舒适性的最主要原因,还是因为汽车在行驶时,它本身的动力总成产生的振动会较多的传递到驾驶室,影响汽车乘坐舒适性。一般来说,汽车都是通过悬置系统来衰减动力总成传递到驾驶室内的振动的,因此,一个性能良好的悬置系统是必不可少的。

[0003]

目前,汽车可以分为公路用车和非公路用车两大类,而宽体矿车作为一种非公路用车,主要应用于矿山或工地等恶劣行驶条件下的运输。而且,为了保证工作的可靠性,传统宽体矿车的动力总成悬置系统一般都采用六点支撑,包括动力总成和车架间直接的四点支撑,以及动力总成通过连接杆和车架间的间接2点支撑,且这六个支撑点上所用的悬置元件,均为橡胶衬套,同时为了提高动力总成悬置系统的性能,连接杆与动力总成间也采用了由橡胶衬套构成的弹性连接,虽然这种结构的刚度较大,稳定性更好,能够满足宽体矿车不同行驶条件下的要求,但它对振动的衰减效果较差,会很大的影响驾驶人员的乘坐舒适性,进而更容易导致驾驶人员疲劳,进而提升驾驶危险的发生率,因此设计一种可以更好衰减宽体矿车动力总成传递到驾驶室内振动的悬置系统是不可避免的。

技术实现要素:

[0004]

本实用新型提供了一种结构简单的宽体矿车动力总成液压悬置系统,该系统可以更好衰减宽体矿车动力总成传递到驾驶室内的振动,既可以满足宽体矿车在不同行驶条件下对其动力总成悬置系统稳定性的要求,又可以更好的衰减动力总成传递到驾驶室内的振动,解决了现有宽体矿车动力总成悬置系统存在的上述不足。

[0005]

本实用新型技术方案结合附图说明如下:

[0006]

一种宽体矿车动力总成液压悬置系统,该系统包括两个u型车架1、一个动力总成2、一个连接杆3、四个动力总成固定支座4、六个橡胶衬套5、两个连接杆支撑座6、四个车架固定支座7和两个液压衬套8;两个所述u型车架1设置在动力总成2的两端,并通过四个动力总成固定支座4和四个车架固定支座7与动力总成2连接;四个所述橡胶衬套5设置在动力总成固定支座4与车架固定支座7中间;所述动力总成2上固定有两个外套;所述外套内过盈配合有液压衬套8;所述连接杆3穿过液压衬套8,其两端与连接杆支撑座6之间设置有另外两个橡胶衬套5。

[0007]

所述动力总成固定支座4与车架固定支座7均为“l”型,均包括垂直支座与水平支座;所述车架固定支座7的垂直支座与u型车架1固定;所述的动力总成固定支座4的垂直支座与动力总成2固定。

[0008]

所述连接杆支撑座6为倒“l”型,包括垂直支座与水平支座;所述连接杆支撑座6的垂直支座的下端固定在u型车架1凹槽下表面上。

[0009]

所述u型车架1为“u”型。

[0010]

所述橡胶衬套5由内外两部分组成,外部为三段阶梯螺母形状的橡胶51,内部为圆柱体形状的金属管52。

[0011]

所述液压衬套8包括外壳81、内套82、限位块83、橡胶主簧84和金属骨架85;所述外壳81为金属;所述内套82为圆柱体形状的金属管,中间部分外套有塑料材质的限位块83;所述限位块83的一对面为平面831,另一对面为圆弧面832;所述限位块83与内套82的外围布置有金属骨架85;所述金属骨架85两端圆环半径最大并且紧贴外壳81内侧;所述内套82、限位块83和金属骨架85的外部均包裹有橡胶主簧84;所述橡胶主簧84与限位块83将液压衬套8分成了两个液室即上液室861和下液室862;所述上液室861和下液室862由一个惯性孔道87连接在一起。

[0012]

所述上液室861、下液室862均无气泡填满乙二醇水溶液。

[0013]

所述惯性孔道87截面为矩形,截面深度为2mm,截面宽度为2.6mm,截面积为5.2mm

2

。

[0014]

本实用新型的有益效果为:

[0015]

本实用新型保证了工作可靠性,沿用了传统的六点支撑形式,车架与动力总成或连接杆之间的悬置原件均采用刚度和性能稳定的橡胶衬套;考虑到连接杆与动力总成连接处的负载荷较小,但振动较大的特点,将原有的橡胶衬套替换成一种新型液压衬套,既可以满足宽体矿车工作可靠性的要求,又可以衰减动力总成传递到驾驶室内的大部分振动,而且,相较于传统的宽体矿车动力总成悬置系统改动较少,易于安装实现。

附图说明

[0016]

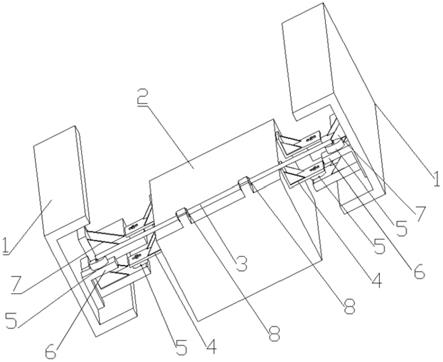

图1为本实用新型的整体结构图示意图;

[0017]

图2为实用新型的整体结构示意图的俯视图;

[0018]

图3为橡胶衬套的刨面图;

[0019]

图4为液压衬套的侧面刨面图;

[0020]

图5为液压衬套的俯视刨面图;

[0021]

图6为液压衬套的部分结构三维示意图;

[0022]

图7为液压衬套的内部结构三维示意图。

[0023]

图中:1、u型车架;2、动力总成;3、连接杆;4、动力总成固定支座;5、橡胶衬套;6、连接杆支撑座;7、车架固定支座;8、液压衬套;51、橡胶;52、金属管;81、外壳;82、内套;83、限位块;84、橡胶主簧;85、金属骨架;87、惯性孔道;861、上液室;862、下液室。

具体实施方式

[0024]

参阅图1、图2,一种宽体矿车动力总成液压悬置系统,该系统包括两个u型车架1、一个动力总成2、一个连接杆3、四个动力总成固定支座4、六个橡胶衬套5、两个连接杆支撑座6、四个车架固定支座7和两个液压衬套8。

[0025]

参阅图1、图3,两个所述u型车架1设置在动力总成2的两端,并通过四个动力总成

固定支座4和四个车架固定支座7与动力总成2连接;四个所述橡胶衬套5位于动力总成固定支座4与车架固定支座7之间,通过橡胶衬套5外部的橡胶51形状发生变化来消耗动力总成振动产生的一部分能量,进而用于衰减动力总成2直接传递到车架1上的振动。

[0026]

参阅图1,另外两个所述橡胶衬套5位于所述连接杆3与所述连接杆支撑座9之间,通过橡胶衬套5外部的橡胶51形状发生变化来消耗动力总成振动产生的一部分能量,进而用于衰减动力总成2通过连接杆3间接传递到u型车架1上的振动。

[0027]

参阅图1,所述连接杆3与u型车架1通过两个连接杆支撑座9连接在一起;所述连接杆3穿过所述动力总成2的部分外套两个所述液压衬套8;所述连接杆3一方面用于确保动力总成2和车架1可以牢固的连接在一起,另一方面,可以在连接杆3上加装缓冲装置,如液压衬套8,进一步的衰减动力总成2传递到u型车架1上的振动。

[0028]

参阅图3,所述橡胶衬套5由内外两部分组成,所述外部为三段阶梯螺母形状的橡胶51,所述内部为圆柱体形状的金属管52;所述金属管52一方面用于更好的将所述橡胶51固定在所需位置上,另一方面用于将所述橡胶51与车架1隔离,既方便橡胶51的更换,又有利于车架1的保养。

[0029]

参阅图4、图5,所述液压衬套8结构可分为外壳81、内套82、限位块83、橡胶主簧84、金属骨架85、上液室861、下液室862、惯性孔道87。

[0030]

参阅图4、图5,所述液压衬套8外壳81为金属,用于保护液压衬套8,同时防止液压衬套8的液体泄漏。

[0031]

参阅图2、图4,所述液压衬套8的内套82为圆柱体形状的金属管,用于外套在连接杆3上。

[0032]

参阅图2、图6,所述内套82中间的一部分,外套有塑料材质的限位块83,所述限位块83与一通孔圆盘削去两边后的结构相似,一对面为平面831,另一对面为圆弧面832;用于限制液压衬套8的变形,防止连接杆3和动力总成2间压力过大时,液压衬套8为了缓冲振动而过度变形,进而导致液压衬套8漏液,失灵。

[0033]

参阅图6,所述限位块83与内套82的外围布置有金属骨架85;所述金属骨架85的两端圆环半径最大,紧贴液压衬套8外壳81内侧,所述金属骨架85的中间部分的圆柱管半径较小,且所述圆柱管的一大部分对称位置已截去;所述截去的圆柱管对称位置对应所述限位块83的圆弧面832,所述未截去的圆柱管对称位置对应所述限位块83的平面831;应用所述金属骨架85就可以更好、更方便的布置所述液压衬套8的各个组成部分,且可以保证各个位置布置的更精确,而且便于所述橡胶主簧84的加工安装。

[0034]

参阅图4、图5,所述限位块83、内套82以及金属骨架85的外部均包裹有橡胶主簧84;所述橡胶主簧84对所述限位块83、内套82以及金属骨架85有不同的包裹尺寸;

[0035]

参阅图7,所述橡胶主簧84与所述金属骨架85有对应的包裹关系,即只要所述金属骨架85在这个位置上有结构,那么相应的所述橡胶主簧84就会垂向填满所述金属骨架85与所述内套82间的空隙、所述金属骨架85与所述液压衬套8的外壳81间的空隙以及所述金属骨架85与所述限位块83间的空隙;其中,所述金属骨架85与所述内套82间的所述橡胶主簧84主要用来承载所述动力系统2和所述连接杆3间的压力;所述金属骨架85与所述液压衬套8的外壳81间的所述橡胶主簧84,一部分用来布置所述的惯性孔道87,一部分用来将所述液压衬套8分割成两个液室86,即上液室861、下液室862。

[0036]

参阅图7,所述橡胶主簧84包裹之后的最大尺寸与所述金属骨架85的两端半径最大圆环尺寸相同;所述橡胶主簧84对所述限位块83、内套82以及金属骨架85的包裹尺寸不同以及所述橡胶主簧84与所述金属骨架85的对应包裹关系会将所述液压衬套8分割为上液室861、下液室862。

[0037]

参阅图4、图5、图7,所述上液室861、下液室862会由一个惯性孔道87连接在一起,所述惯性孔道87位于对应部位的所述金属骨架85与所述液压衬套8外壳81之间,而所述对应部位的金属骨架85对应为所述金属骨架85中间部分的未截去圆柱管部分,且所述上液室861、下液室862均无气泡填满乙二醇水溶液,这样所述液压衬套8在变形的时候,橡胶主簧84的挤压会使上液室861的乙二醇水溶液通过惯性孔道87流动到下液室862,或者使下液室862的乙二醇水溶液通过惯性孔道87流动到上液室861,进而通过乙二醇水溶液的流动消耗阻尼力,消耗更多的能量;

[0038]

参阅图7,所述惯性孔道87截面一般设计为矩形,由于液压衬套8金属骨架85和外套81的尺寸限制,截面深度定为2mm,截面宽度为2.6mm,截面积为5.2mm

2

,这样既方便在工程上实现,也可以保证所述液压衬套8内的乙二醇水溶液可以按要求正常流动。

[0039]

本实用新型的工作原理为:

[0040]

宽体矿车行驶时,由动力总成2产生的振动须经车架1传递到驾驶室内,即动力总成2传递到u型车架1上的振动越小越好,应用该宽体矿车动力总成液压悬置系统,动力总成2传递到u型车架1上的振动相较于传统布置来说会大幅减少,首先,对于负载荷较大的u型车架1与动力总成2和连接杆3间的振动,该悬置系统沿用了传统的六点支撑形式,u型车架1与动力总成2或连接杆3之间的悬置原件均采用刚度和性能稳定的橡胶衬套5;既保证了宽体矿车行驶时的稳定性,又保证了现有宽体矿车的基本乘坐舒适性。接着,利用多体动力学方法仿真分析得到连接杆3与动力总成2连接处的振动较大,而其承受的动力总成载荷只有20%左右,

[0041]

因此,将原有的橡胶衬套5替换成一种液压衬套8,利用液压衬套8的形变消耗动力总成2传递给连接杆3,进而传递给u型车架1的振动,因为所述液压衬套8内部不仅具有橡胶还无气泡填满乙二醇水溶液,因此,所述液压衬套8在形变的时候既要挤压橡胶主簧84,将一部分能量直接转变为弹性能,还要挤压液室86内的乙二醇水溶液,迫使其向另一个液室86流动,消耗阻尼力,进而消耗更多的能量,所以,通过在连接杆3与动力总成2连接处应用液压衬套8,可以更好的衰减动力总成传递到驾驶室内的振动,而且,相较于传统的宽体矿车动力总成悬置系统改动较少,易于安装实现。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让