一种盘式制动弯轴的制作方法

2021-02-03 16:02:08|

2021-02-03 16:02:08| 321|

321| 起点商标网

起点商标网

[0001]

本实用新型涉及汽车零部件技术领,具体涉及一种盘式制动弯轴。

背景技术:

[0002]

目前越来越多大型卡车都是配备盘式驱动桥,而驱动桥的桥壳内主要包括减速器和差速器,牵引车上的驱动桥多是后驱动方式,牵引车的发动机动力经离合器、传动轴、变速器传动到驱动桥上,再左右分配给半轴驱动车轮,很多地区都相应的对载荷做出限定,对于重载汽车,往往都是增加多一条非驱动鼓式弯桥,来减少分配在每根轴上的载荷,从而满足国家运输方面的规定,但鼓式弯轴刹车制动的时间相比盘式驱动桥刹车制动的时间慢,从而两者刹车制动的时间达不到同步,最后造成车辆整体刹车性能不匹配。

[0003]

因此,急需一种能匹配盘式驱动桥的盘式制动弯轴,来解决以上问题。

技术实现要素:

[0004]

针对现有技术的不足,本实用新型提出一种盘式制动弯轴,在满足避让汽车传动轴的车轴情况下,同时提高汽车的刹车安全性能。

[0005]

为实现上述目的,本实用新型提供了一种盘式制动弯轴,包括弯曲轴体和分别设于弯曲轴体两端的轮毂装置、制动盘、制动钳、气室,所述弯曲轴体的中部位置弯曲并与汽车传动轴相匹配以避过汽车传动轴,所述弯曲轴体为一体成型;所述轮毂装置包括用于安装车轮的轮毂、用于驱动轮毂转动的轴承,所述轮毂上设有通孔,所述轮毂通过所述通孔分别套设在所述弯曲轴体的两端,所述通孔的两端与弯曲轴体之间分别设有所述轴承,两轴承之间设有起润滑作用的润滑脂;所述通孔的前端设有轮毂盖以封闭通孔及弯曲轴体的端面;所述制动盘设于所述轮毂后端的外侧,所述制动盘与所述轮毂之间设有齿圈;所述弯曲轴体的两端分别设有固定板,所述制动钳固定于固定板上并使所述制动盘限位于所述制动钳的夹紧区域内,所述夹紧区域的两侧分别设有刹车片,两刹车片通过推杆相连接;所述气室与所述制动钳相连接,用于驱动所述制动钳带动刹车片夹紧制动盘以限制所述轮毂转动。

[0006]

优选的,所述齿圈上设有abs传感器。

[0007]

优选的,所述弯曲轴体两端的内侧还分别设有轴头堵盖。

[0008]

优选的,所述通孔前端的轴承外还设有止动垫圈,所述止动垫圈通过螺母固定于所述弯曲轴体的外侧,所述轮毂盖设于所述止动垫圈与所述固定部之间。

[0009]

优选的,所述轮毂盖与所述轮毂之间还设有密封圈。

[0010]

优选的,所述轮毂后端的轴承外还设有轮毂油封。

[0011]

优选的,所述弯曲轴体采用轴管中空直通一体成型、压弯、机加制作而成。

[0012]

优选的,所述弯曲轴体的弯曲部位与所述弯曲轴体的轴头对称度5mm内,弯位宽度为 600mm-720mm,弯位深度为145mm-230mm。

[0013]

与现有技术相比,本实用新型具有以下优点:本实用新型弯曲轴体采用轴管中空

直通一体成型、压弯、机加制作而成,对比现有技术中的三段式弯轴因轴头与轴体焊接而造成应力集中,严重时会导致车轴断裂,本实用新型一体式弯曲轴体在保证强度的同时,重量下降15%;在此基础上,本实用新型中轮毂装置、制动盘、制动钳及气室的设置,有效地提高了汽车的刹车安全性能。

附图说明

[0014]

为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

[0015]

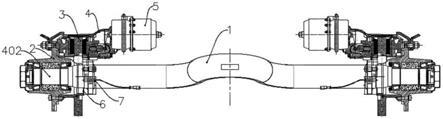

图1为本实用新型盘式制动弯轴一个实施例的结构示意图;

[0016]

图2为图1中其中一端的结构示意图;

[0017]

图3本实用新型盘式制动弯轴一个实施例中制动钳及气室的结构示意图;

[0018]

图4本实用新型盘式制动弯轴一个实施例中弯曲轴体的结构示意图。

[0019]

附图标识:1弯曲轴体;101固定板;102轴头堵盖;2轮毂装置;201轮毂;202通孔; 203轴承;204润滑脂;205轮毂盖;206轮毂油封;3制动盘;4制动钳;401夹紧区域;402 刹车片;403推杆;5气室;6齿圈;7 abs传感器;701传感器弹性衬套;8止动垫圈;9螺母;10密封圈。

具体实施方式

[0020]

下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

[0021]

参阅图1-图3,本实用新型实施方式提供了一种盘式制动弯轴,包括弯曲轴体1和分别设于弯曲轴体1两端的轮毂装置2、制动盘3、制动钳4、气室5,所述弯曲轴体1的中部位置弯曲并与汽车传动轴相匹配以避过汽车传动轴,所述弯曲轴体1为一体成型;所述轮毂装置2包括用于安装车轮的轮毂201和用于驱动轮毂201转动的轴承203,所述轮毂201上设有通孔202,所述轮毂201通过通孔202分别套设在弯曲轴体1的两端,所述通孔202的两端与弯曲轴体1之间分别设有所述轴承203,两轴承203之间设有起润滑作用的润滑脂204;所述通孔202的前端设有轮毂盖205以封闭通孔202及弯曲轴体1的端面;所述制动盘3设于所述轮毂202后端的外侧(即制动盘3固定于于通孔202的外侧),所述制动盘3与所述轮毂202之间设有传感器齿圈6;所述弯曲轴体1的两端分别设有固定板101,所述制动钳4 固定于固定板101上并使所述制动盘3限位于所述制动钳4的夹紧区域401内,所述夹紧区域401的两侧分别设有刹车片402,两刹车片402通过推杆403相连接;所述气室5与所述制动钳4相连接,用于驱动所述制动钳4带动刹车片402夹紧制动盘3以限制所述轮毂201 转动。具体的,通过气室5推动制动钳401,带动推杆403推动两刹车片402夹紧夹紧制动盘3,从而限制所述轮毂201转动。

[0022]

其中,如图4所示,弯曲轴体1采用轴管中空直通一体成型、压弯、机加制作而成,对

比三段式弯轴因轴头与轴体焊接而造成应力集中,严重时会导致车轴断裂,一体弯轴在保证强度的同时,重量下降15%,疲劳寿命更长。

[0023]

如图4所示,弯曲轴体1的弯曲部位设置在轴体中间,且与弯曲轴体1两端的轴头对称度5mm内,弯位向下弯曲,与汽车传动轴的车轴相匹配,从而避让汽车传动轴的车轴。其中,弯曲部位呈u型,并且弯位宽度为600mm-720mm,弯位深度为145mm-230mm,基本满足所有需要加载的车型,弯位与两侧轴体过渡平滑,整体美观大方,结构优美。

[0024]

进一步的,齿圈6上设有abs传感器7,用于监控车速。具体的,abs传感器7通过与随车轮同步转动的齿圈作用,输出一组准正弦交流电信号,其频率和振幅与轮速有关.该输出信号传往abs电控单元(ecu),实现对轮速的实时监控。其中,abs传感器7所监控的车速传输到控制器中,控制器根据abs传感器7所监控的实时车速控制制动钳4防止抱死制动盘3,提高了刹车安全性能。

[0025]

其中,abs传感器7的外部设有传感器弹性衬套701,以起到保护作用。

[0026]

进一步的,弯曲轴体1两端的内侧还分别设有轴头堵盖102,用于防止轴体内孔氧化皮等杂物等进入轮端系统。

[0027]

进一步的,通孔202前端的轴承外还设有止动垫圈8,止动垫圈8通过螺母9固定于所述弯曲轴体1的外侧,由于止动垫圈8的硬度较大,可以定位调平轴承。所述轮毂盖205设于所述止动垫圈8与轮毂201之间,以起到双重密封作用。

[0028]

进一步的,轮毂盖205与所述轮毂201之间还设有密封圈10,以防止灰尘进入轮毂装置 2及弯曲轴体1内部。

[0029]

优选的,所述轮毂201后端的轴承外还设有轮毂油封206,用于密封油脂流出,防止杂物进入轴承内。

[0030]

综上所述,本实用新型弯曲轴体1采用轴管中空直通一体成型、压弯、机加制作而成,对比现有技术中的三段式弯轴因轴头与轴体焊接而造成应力集中,严重时会导致车轴断裂,本实用新型一体式弯曲轴体1在保证强度的同时,重量下降15%,增加承载,减少油耗;在此基础上,本实用新型中轮毂装置2、制动盘3、制动钳4及气室5的设置,使得制动盘3露在外面,散热更快,而制动钳4是浮动的,气室5推动制动钳,带动推杆推动两刹车片夹紧制动盘,从而平稳刹车,有效地提高了汽车的刹车安全性能。由于刹车是平稳的夹紧,因此刹车不会跑偏,刹车气室5推动制动钳结构紧凑,响应时间更短。

[0031]

以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让