一种高操控低噪音充气轮胎的制作方法

2021-02-03 15:02:29|

2021-02-03 15:02:29| 270|

270| 起点商标网

起点商标网

[0001]

本发明涉及充气轮胎领域,具体是一种高操控低噪音充气轮胎。

背景技术:

[0002]

随着乘用轿车使用量的持续增长,车辆需要应对的使用环境也越来越复杂,这样就要求对轮胎的各种性能也越来越苛刻,所以要求轮胎花纹的设计既要考虑安全性、湿地性能、噪音等性能,另外还要考虑轮胎的美观性。众所周知,针对轮胎的湿地性能,通常是通过增加周向、横向刀槽的宽度及数量、花纹海陆比的增加来提升湿地性能。但是一味地这样做会对其他性能造成影响,例如噪音、安全性、磨耗等。

[0003]

针对上述背景问题,目前常用的设计方法是通过胎纹槽两端与周向沟槽不连通设计、轮胎肩部花纹横沟槽三段槽设计、花纹横沟槽的分段设计及花纹块优化错位、横向沟槽采用特殊的沟槽样式来提高轮胎的噪音性能;湿地排水方面通常是采用增加周向沟槽的宽度及数量来实现,并通过在胎面外侧设置周向细沟槽、胎面上设置与周向细沟槽交叉的多条胎纹槽、横向沟槽间周向偏离设置等方法来兼顾轮胎的干地和湿地性能。

[0004]

通过上述对轮胎表面的多处改进,现有产品无法实现轮胎各主要性能之间均能够达到合理搭配的效果,例如:在周向沟槽沟底加入关闭装置,其沟槽设计可以减弱在主花纹沟中由花纹共振产生的噪音,但是没有考虑到整个轮胎花纹对其他性能的影响(如湿地排水性能、气泵效应产生的其他噪音等)和轮胎使用寿命;在宽周向沟槽中加入连续的肋条,该设计可以降低气管共鸣音而产生的噪音,在宽槽底部加入多个小凸起的设计降低了高速花纹的损坏几率,可以提高使用寿命,但是降低了轮胎在磨损到一定阶段时的湿地排水性能。因此需要综合考虑轮胎的上述多种性能,对轮胎的表面花纹进行进一步的改进。

技术实现要素:

[0005]

本发明的目的在于提供一种高操控低噪音充气轮胎,通过在轮胎内外侧横向沟槽在轮胎径向方向上采用切口、细槽的设计,轮胎周向宽沟槽中间接地设置多个凸起设计,并通过对以上设计参数的合理化配置,以解决上述背景技术中提出的问题。

[0006]

为实现上述目的,本发明提供如下技术方案:

[0007]

一种高操控低噪音充气轮胎,包括轮胎本体,所述轮胎本体包括轮胎胎面,所述轮胎胎面上开设的沿轮胎周向和轴向的沟槽将轮胎胎面划分成多个块状花纹,所述块状花纹沿轮胎轴向从轮胎内侧至外侧依次包括内侧肩部块、内侧中央块、中间块、外侧中央块和外侧肩部块,

[0008]

所述轮胎周向沟槽沿轮胎轴向向外依次包括第一肩部周向槽、第一中央周向槽、第二中央周向槽以及第二肩部周向槽,所述第一中央周向槽和第二中央周向槽均由一对方向相对的侧壁面和沿轮胎周向延伸的沟底壁面围成,所述沟底壁面上固定连接有多组降噪件,所述降噪件由若干个相互平行的s型凸块组成,相邻的凸起沿轮胎周向彼此偏移,所述凸块包括靠近内侧中央块的第一凸起件、靠近中间块的第三凸起件以及连接第一凸起件和

第三凸起件的第二凸起件。

[0009]

作为本发明进一步的方案:所述第一凸起件靠近中央块的一端点与胎面之间的径向距离为l3,所述第二凸起件的径向长度的一半为l2,所述第三凸起件的径向长度与第一凸起件的径向长度相同均为l1,所述第一中央周向槽与第二中央周向槽沿轮胎宽度方向剖视并展开的总长度均为l,l1、l2、l3和l之间满足:l1+l2+l3=1/2l,l1+l2≤l3≤9,1.5m≤l1≤2.0mm,l1≤l2。

[0010]

作为本发明进一步的方案:所述轮胎横向沟槽沿轮胎轴向向外依次包括第一肩部横向槽、第一中央横向槽、第一中间横向槽、第二中间横向槽、第二中央横向槽以及第二肩部横向槽,上述轮胎横向沟槽均沿轮胎周向呈阵列分布且所述第一中间横向槽与第二中间横向槽沿轮胎周向交错分布,所述第一中间横向槽与第二中间横向槽在轮胎宽度方向上相互平行且连续分布。

[0011]

作为本发明进一步的方案:所述第一肩部横向槽和第二肩部横向槽向靠近中间横向槽的方向均依次包括细深沟槽、细浅沟槽以及肩部切口,沿轮胎轴向阵列分布的任意两个第一中间横向槽之间均开设有第一钢片细槽,沿轮胎轴向阵列分布的任意两个第二中央横向槽之间均开设有第二钢片细槽,沿轮胎轴向阵列分布的任意两个第二中间横向槽之间均开设有第三钢片细槽,所述第一钢片细槽、第二钢片细槽和第三钢片细槽横跨任意两种花纹节设置一个。

[0012]

作为本发明进一步的方案:任意相邻的两个所述第二中央横向槽之间设有切口,所述外侧中央块从切口处沿轮胎径向向内延伸出横向细槽,且横跨任意两种花纹节设置一个横向细槽。

[0013]

作为本发明进一步的方案:所述降噪件沿轮胎径向的高度为h,所述第一中央周向槽和第二中央周向槽沿轮胎径向的深度为dh,h与dh之间满足:2%dh≤h≤6%dh。

[0014]

作为本发明进一步的方案:所述凸块沿轮胎周向宽度w的范围为0.15mm-0.5mm,所述第一凸起件与轮胎宽度方向形成夹角a,所述第二凸起件与沟底壁面的中心线形成夹角β,a、β的角度一致,两者角度范围均为10-20

°

。

[0015]

作为本发明进一步的方案:所述降噪件由若干个相互平行的s型凸块组成,所述降噪体包括8-14个凸块,相邻的凸起沿轮胎周向彼此偏移,偏移的距离为g,一组降噪件与相邻的另一组降噪件沿轮胎周向方向上之间的距离为gd,g和gd之间满足:10g≥gd>g,g的范围为1.5mm-4.5mm之间。

[0016]

作为本发明进一步的方案:所述凸块表面设有一个凹面。

[0017]

与现有技术相比,本发明的有益效果是:本发明结构新颖,通过对内外侧周向沟槽中沿轮胎径向设置一组凸块,并对凸块的宽度、深度以及数量进行参数范围的限定,同时通过将轮胎胎面采用非对称花纹设计,将胎面冠部横沟沟槽均采用切角和细槽的组合方式,并对切角和细槽进行参数范围的限定,能够有效平衡轮胎各个性能之间的关系,使轮胎能够同时具有优异的湿地、噪音性能、操控稳定性及安全性能。

附图说明

[0018]

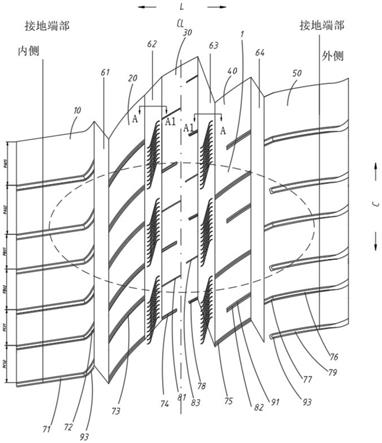

图1为一种轮胎花纹整体结构示意图;

[0019]

图2为一种轮胎的第一中央周向槽沟槽的部分视图;

[0020]

图3为图1的a-a1处的截面示意图;

[0021]

图4为图2的b-b1处的截面示意图;

[0022]

图5为一种轮胎的第一中央周向槽中凸起部分的结构示意图;

[0023]

图6为一种轮胎的第一中央周向槽的部分结构示意图;

[0024]

图7为图6的c-c1处的截面示意图。

[0025]

图中:10-内侧肩部块、20-外侧中央块、30-中间块、40-外侧中央块、50-外侧肩部块、61-第一肩部周向槽、62-第一中央周向槽、63-第二中央周向槽、64-第二肩部周向槽、71-第一肩部横向深沟槽、72-第一肩部横向浅沟槽、73-第一中央横向槽、74-第一中间横向槽、75-第二中央横向槽、76-第二肩部横向槽深沟槽、77-第二肩部横向槽浅沟槽、78-中间第二横向槽、79-第二肩部横向槽、81-第一钢片细槽、82-第二钢片细槽、83-第三钢片细槽、91-切口、92-细沟槽、93-肩部切口、101-第一中央周向槽中凸块、102-第二中央周向槽中凸块、103-第一中央周向槽侧壁面、104-第二中央周向槽侧壁面、105-沟底壁面、106-第二中央周向槽底壁面、107-第一中央周向槽底凸起中凹面、108-第二中央周向槽底凸起中凹面。

具体实施方式

[0026]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0027]

请参阅图1,本发明实施例中,一种高操控低噪音充气轮胎,包括轮胎本体,所述轮胎本体包括轮胎胎面,所述轮胎胎面上开设的沿轮胎,周向和轴向的沟槽将轮胎胎面划分成多个块状花纹,所述块状花纹沿轮胎轴向从轮胎内侧至外侧依次包括内侧肩部块10、内侧中央块20、中间块30、外侧中央块40和外侧肩部块50所述轮胎轴向沟槽沿轮胎轴向向外依次包括第一肩部周向槽61、第一中央周向槽62、第二中央周向槽63以及第二肩部周向槽64,所述轮胎横向沟槽沿轮胎轴向向外依次包括第一肩部横向槽、第一中央横向槽73、第一中间横向槽74、第二中间横向槽78、第二中央横向槽75以及第二肩部横向槽,上述轮胎横向沟槽均沿轮胎周向呈阵列分布且所述第一中间横向槽74与第二中间横向槽78沿轮胎周向交错分布。本发明为了提升轮胎的操控稳定性、噪音性能、耐久性能,所述轮胎胎面花纹整体采用非对称花纹设计。

[0028]

在内侧中央块20位于任意相邻的两个所述第一中央横向槽73之间设有切口91,所述内侧中央块从切口处沿轮胎径向向内延伸出横向细槽92,且横跨任意两种花纹节设置一个横向细槽,其包括径向r外部,所述径向r外部与径向r内部流体连通,即:切口91与横向细槽92在径向r上是相互连通的;

[0029]

所述第一肩部横向槽靠近第一中间横向槽74的方向依次包括第一肩部横向深沟槽71、第一肩部横向浅沟槽72以及肩部切口93,所述第二肩部横向槽靠近第一中间横向槽74的方向依次包括第二肩部横向深沟槽76、第二肩部横向浅沟槽77以及肩部切口93,其中深沟槽为在第一肩部横向槽和第二肩部横向槽靠近接地端一侧的部分沟槽,浅沟槽为第一肩部横向槽(第二肩部横向槽)靠近第一肩部周向槽61(第二肩部周向槽64)一侧的部分沟槽。

[0030]

在外侧中央块20位于任意相邻的两个所述第二中央横向槽75之间设有切口91,所述外侧中央块从切口处沿轮胎径向向内延伸出横向细槽92,且横跨任意两种花纹节设置一个横向细槽,肩部切口91沿轮胎宽度方向上延伸,其包括径向r外部,所述径向r外部与径向r内部流体连通;横向槽与第一肩部横向深沟槽71相互平行,且在轮胎宽度方向上具有一定连续性,有效提升其排水性能。所述第一肩部横向槽和第一中央横向槽73都采用比较柔和的曲线设计,有效保证车辆行驶的舒适性。肩部横向沟槽通过采用合理的深沟和浅沟组合设计,有利于提高轮胎噪音性能;同时也保证了肩部花纹块的刚性,减少了花纹块的变形,间接地提高了轿车轮胎在转弯时稳定性并可避免偏磨耗;其中切口91和细沟槽92之间的配合设计,避免轮胎在行驶过程中有大量异物积聚在沟槽中而堵塞沟槽,当磨损到一定程度时沟槽深度减小,导致牵引力减小的问题还可以降低轮胎的干地驱动、制动性能。

[0031]

如图1所示,在胎面花纹中间块30上有中间第一横向槽74、中间第二横向槽78,在周向c方向上交错分布,中间第一横向槽74与第一中央横向槽73相互间具有一定的延续性,中间第二横向槽78与第二中央横向槽75相互间具有一定的延续性,且在轮胎宽度方向上具有一定连续性,有效地保证了中间块30的胎面刚性,有效提升了轮胎的高速直线稳定性。

[0032]

沿轮胎轴向阵列分布的任意两个第一中间横向槽74之间均开设有第一钢片细槽81,沿轮胎轴向阵列分布的任意两个第二中央横向槽75之间均开设有第二钢片细槽82,沿轮胎轴向阵列分布的任意两个第二中间横向槽78之间均开设有第三钢片细槽83,钢片细槽设计用于增强轮胎在湿滑路面的刺破水膜能力,提高轮胎的湿地抓着力,保证轮胎的行驶安全,所述第一钢片细槽81、第二钢片细槽82、第三钢片细槽83则横跨任意两种花纹节时放置1个,分别位于pa、pb和pc周向上间隔的两个横向槽距离处居中放置。且不等距,该不等距是由周向上pa、pb、pc三种不同花纹节的排列方式所决定。

[0033]

所述第一中央周向槽62和第二中央周向槽63均由一对方向相对的侧壁面和沿轮胎周向延伸的沟底壁面围成,所述第一中央周向槽62有一对方向相对的第一中央周向槽侧壁面103和沿轮胎周向延伸的沟底壁面105围成,所述第二中央周向槽63均有一对方向相对的第二中央周向槽侧壁面104和沿轮胎轴向延伸的第二中央周向槽底壁面106围成,所述沟底壁面上固定连接有多组降噪件,所述降噪件由若干个相互平行的s型凸块组成,相邻的凸起沿轮胎周向彼此偏移,在轮胎滚动期间在接触区域中,上述降噪体用于分隔在第一中央周向槽62以及第二中央周向槽63和底面产生的空气柱,以达到降噪的目的。

[0034]

所述降噪体包括9-13个凸块,所述相邻凸块之间的偏移的距离为g,一组降噪件与另一组降噪件沿轮胎周向方向上之间的距离为gd,g和gd之间满足:10g≥gd>g,且gd不能小于g,g的范围为1.5mm-4.5mm之间,该一组降噪件与另一组降噪件在轮胎圆周方向上呈等分排布,也可以呈无规则排布。

[0035]

当gd等于d时,该降噪件在轮胎周向方向上属于连续的放置,此时当轮胎接地时的泵气量突然增加,不能及时分散区域性声能峰值,从而轮胎的噪音性能不利,另外储水能力有所下降从而影响湿地。当gd>10g时,此时降噪件放置的数量较少,导致轮胎接地时的泵气量增加,对控制气管共鸣的效果降低,从而轮胎的噪音性能不利,另外对周向沟槽的加固作用减小,不能起到加强筋的作用影响操控性能。

[0036]

所述凸块沿轮胎周向宽度w的范围为0.15mm-0.5mm,,若凸块沿轮胎轴向的宽度w>0.5mm,通过第一中央周向槽62或第二中央周向槽63的水流形成一定的阻碍,使水流不能

及时的排出从而影响湿地排水性能。w小于0.3mm,此时凸起宽度太窄导致气流在经过上述凸起时,橡胶容易变形从而不能起到加固周向沟底及声音的阻扰的作用,对噪音及耐久不利。

[0037]

所述凸块包括靠近中央块20的第一凸起件201、靠近中间块30的第三凸起件203以及连接第一凸起件和第三凸起件的第二凸起件202,所述第一凸起件靠近中央块的一端点与胎面之间的径向距离为l3,所述第二凸起件的径向长度的一半为l2,所述第三凸起件的径向长度与第一凸起件的径向长度相同均为l1,所述第一中央周向槽与第二中央周向槽沿轮胎宽度方向剖视并展开的总长度均为l,l1、l2、l3和l之间满足:l1+l2+l3=1/2l,l1+l2≤l3≤9,1.5m≤l1≤2.0mm,l1≤l2。

[0038]

所述降噪件沿轮胎径向的高度为h,所述第一中央周向槽62和第二中央周向槽63沿轮胎径向的深度为dh,h与dh之间满足:2%dh≤h≤6%dh。

[0039]

第一凸起件201、第二凸起件202、第一凸起件201的一端到胎面的长度不变情况下(轮胎径向深度恒定不变),当l1+l2>l3时,此时设置于第一中央周向槽62以及第二中央周向槽63的凸块长度过长,轮胎行驶在湿滑路面时储水和排水能力下降,降低了轮胎的湿地性能,当l1+l2<l3时,导致轮胎接地时的泵气量增加,对控制气管共鸣的效果降低,从而对轮胎的噪音性能不利,另外降低了对第一中央周向槽62以及第二中央周向槽63的连接和加强作用,可能导致花纹块的整体刚性不足降低了高速时花纹的损坏几率,降低了使用寿命。

[0040]

所述凸块、第一中央周向槽62以及第二中央周向槽63的深度不变情况下(长度恒定不变),当h>6%dh时,降低了当轮胎在磨损到一定阶段时周向沟槽的湿地排水性能;当h<2%dh,此时周向沟槽的体积增加,导致轮胎接地时周向沟槽的泵气量增加,对轮胎的噪音不利。

[0041]

所述凸块沿轮胎周向宽度w的范围为0.15mm-0.5mm,如果宽度w>0.5mm,通过第一中央周向槽62(第二中央周向槽63)的水流形成一定的阻碍使水流不能及时的排出从而影响湿地排水性能。

[0042]

所述第一凸起件201与轮胎宽度方向形成夹角a,所述第二凸起件202与沟底壁面105的中心线形成夹角β,所述β的角度范围为10-20

°

,一组一组的凸块之间形成大角度的区域,轮胎在滚动过程中可以使流入到轴向沟槽中的气流和水流可以分阶段的流入与排除,分散区域性声能峰值,从而起到降噪的目的。

[0043]

为验证上述理论推导结果的准确性,本发明做出如下实验数据进行验证,下述实验的试验条件为:负荷565kg,气压200kpa,速度80km/h,试验轮辋8j*18,其中轮胎纵向滑水试验进行测试,记录每个方案的极限滑水速度,通过极限滑水速度的数值来评判轮胎的滑水性能,轮胎的滑水极限速度越大,轮胎的滑水性能越好。

[0044] l1+l2(mm)h/hd(%)w(mm)β/α(度)l3滑水速度单体噪音对比例/////100100实施例1340.35159100100.2实施例2640.35156100.2100.9实施例3940.35153100100.1实施例4620.3515699.5100.3实施例5660.3515699.2100.4

实施例6640.35156100100.4实施例7640.515699.6100.6实施例8640.3510699.7100.2实施例9640.3520699.5100.5

[0045]

上述表格中的对比例为标准轮胎在实验中得到的相关实验数据。

[0046]

实验数据结果在表中用一个指标来说明,该指标以数值100为基础值,该基础值为轮胎具备标准的湿地性能以及降噪性能的情况数值,而非现有技术中轮胎的情况数值,在该表中,若滑水速度高于标准分值100,说明轮胎纵向滑水试验极限速度高于标准值;若单体噪音高于标准分值100,说明轮胎单体噪音高于标准值。

[0047]

为进一步验证上述相关数值范围的合理性,本发明通过反向模拟实验对上述结论进行进一步推导。

[0048][0049]

对比例1和2为:保持h/hd、w以及β的数值在合理范围内,改变l1+l2的数值,并取本发明中l1+l2范围值之外的数据进行反向实验;对比例3和4为:保持l1+l2、w以及β的数值在合理范围内,改变h/hd的数值,并取本发明中h/hd范围值之外的数据进行反向实验;对比例5和6为:保持l1+l2、h/hd以及β的数值在合理范围内,改变w的数值,并取本发明中w范围值之外的数据进行反向实验;对比例7和8为:保持l1+l2、w以及h/hd的数值在合理范围内,改变β的数值,并取本发明中β范围值之外的数据进行反向实验。

[0050]

根据上述两组表格中的实验数据,能够分析得出:

[0051]

1、在实施例1、2、3以及对比例1和2实验数据的比较中,保持h/hd的比值、w以及β角的数值不变,仅改变l1+l2的数值,以验证上述对l1+l2范围理论推导出的结论的准确性。从实施例1-3的实验数据结论得知:当l1+l2的数值为3mm、6mm和9mm时,轮胎的湿地性能与标准轮胎相比没有下降,而与l1+l2超出9mm或低于3mm的轮胎相比湿地性能更好。而轮胎的单体噪音性能与标准轮胎及l1+l2超出9mm或低于3mm的轮胎的单体噪音相比均有一定的提升。

[0052]

2、在实施例4、5、6以及对比例3和4实验数据的比较中,保持l1+l2、w以及β角的数值不变,仅改变h/hd的数值,以验证上述对h/hd范围理论推导出的结论的准确性。从上述五组实验数据结论能够得知:当h/hd的数值为2%、4%和6%时,轮胎的单体噪音性能与标准轮胎以及h/hd的比值超出6%或低于2%的轮胎的单体噪音相比均有一定的提升。且h/hd的数值为4%,此时轮胎的湿地性能与标准轮胎相比没有下降。

[0053]

3、在实施例7、8、9以及对比例5和6实验数据的比较中,保持l1+l2、h/hd以及w的数值不变,仅改变β角的数值,以验证上述对β角范围理论推导出的结论的准确性。从上述五组实验数据结论能够得知:当β的数值为10、15和20度时,轮胎的单体噪音性能与标准轮胎以及β角数值超出20度或低于10度的轮胎的单体噪音相比均有一定的提升。

[0054]

4、通过对上述相关数据范围的实验验证,能够对上述理论的准确性进行相应的验证,使本发明经过对现有技术中轮胎表面花纹以及花纹沟槽对应尺寸的改进,同时经过理论推导以及实验数据验证,对本发明中的相关尺寸数值范围进行确认并验证,使本发明人经过上述改进后,能够有效平衡轮胎各个性能之间的关系,使轮胎在兼顾湿地性能的同时能够提升轮胎的噪音性能、操控稳定性及安全性能。

[0055]

所述降噪体可以设置8-14个凸块,若设置太少由第一中央周向槽62(第二中央周向槽63)共振产生的声波传播不能很好的通过凸起来减弱,有效降低扩散波流的效果,并很难控制气管共鸣音,从而降低噪音性能,另外对第一中央周向槽62(第二中央周向槽63)的沟底部的局部性橡胶体积减少进而使加固作用减小对刚性及耐久性有不好影响。

[0056]

相邻的凸起沿轮胎周向彼此偏移,偏移的距离为g,一组降噪件与另一组降噪件沿轮胎周向方向上之间的距离为gd,g和gd之间满足:10g≥gd>g,g的范围为1.5mm-4.5mm之间,该一组降噪件与另一组降噪件在轮胎圆周方向上呈等分排布,也可以呈无规则排布。

[0057]

为验证凸起数量、单组内凸块间距g以及各组件凸块间距gd的数值对本发明的影响,做出如下实验数据:

[0058]

[0059]

下述实验的试验条件为:负荷565kg,气压200kpa,速度80km/h,试验轮辋8j*18。

[0060]

上述实验中,保持l1+l2、h/hd、w以及β角的数值不变,分别改变单组凸块数量、单组内凸块间距g以及各组件凸块间距gd的数值,通过上述实验能够验证得知:

[0061]

在实施例10、11、12、13实验数据的比较中,保持l1+l2、h/hd、w、以及β角数值不变,当g≥1.5mm、凸台数量为9时,轮胎的单体噪音性能与标准轮胎以及凸块间距g的值低于1.5mm的轮胎的单体噪音相比均有一定的提升,此时轮胎的湿地性能与标准轮胎相比没有下降,且实施例13最优。

[0062]

在实施例14、15、16、17实验数据的比较中,保持l1+l2、h/hd、w、以及β角数值不变,当g≤4.5mm、凸台数量为11时,轮胎的单体噪音性能与标准轮胎以及凸块间距g的值低于1.5mm的轮胎的单体噪音相比均有一定的提升。此时轮胎的湿地性能与标准轮胎相比没有下降。

[0063]

综上所示实施例可以看出,保持l1+l2、h/hd、w、以及β角数值不变,凸台数量介于9-11之间,且1.5mm≤g≤4.5mm时,轮胎的单体噪音都有所提升,且轮胎的湿地性能与标准轮胎相比没有下降。

[0064]

所述凸块表面设置有一个凹面,单个降噪体可以在第一中央周向槽62(第二中央周向槽63)形成了凸起凹槽中的浅区域,以及凸起之外的深区域,由于形成了这2个区域就容易在空气管道中发生多态共鸣,在该空气管道中对应于凸起中凹面的共鸣模态与对应于周向槽的沟底壁面105的共鸣模态相互作用及干扰,当轮胎在滚动过程中第一中央横向槽73、第二中央横向槽75、第一中间横向槽74以及第二中间横向槽75的气流及水流被周向沟槽中的多个凸块阻挡,一部分扩散到第一中央周向槽62和第二中央周向槽63中,因而能控制气管共鸣的发生。

[0065]

本发明结构新颖,运行稳定,通过对内外侧周向沟槽中沿轮胎径向设置一组凸块,并对凸块的宽度、深度以及数量进行参数范围的限定,同时通过将轮胎胎面采用非对称花纹设计,将胎面冠部横沟沟槽均采用切角和细槽的组合方式,并对切角和细槽进行参数范围的限定,能够有效平衡轮胎各个性能之间的关系,使轮胎能够同时具有优异的湿地、噪音性能、操控稳定性及安全性能。

[0066]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

[0067]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让