一种降低车门玻璃阶差结构的门框的制作方法

2021-02-03 15:02:27|

2021-02-03 15:02:27| 168|

168| 起点商标网

起点商标网

[0001]

本实用新型属于汽车门框技术领域,涉及一种降低车门玻璃阶差结构的门框。

背景技术:

[0002]

如图3所示,现有门框的断面,受限于外观式样、材料厚度等需求,其中窗框100位于内板体左侧,外板体200包覆住窗框100的上部形成有窗框包合部,这里可以看出窗框包合部上具有三层厚度,这样就会造成窗框上端部到外装饰板的距离d较远,这里汽车玻璃又是装在窗框上进行升降的,当窗框外表面到外装饰板的距离较远时,就会造成汽车玻璃的阶差较大,导致车辆在运动过程中受到的风阻较高,风噪增大,相应车辆的油耗增加,因此有必要设计一种能够降低阶差的结构。

技术实现要素:

[0003]

本实用新型所要解决的技术问题,是针对现有技术的现状,而提供一种降低车辆运动的风阻,提升车辆舒适度,改善整车美观性的降低车门玻璃阶差结构的门框。

[0004]

本实用新型解决上述技术问题所采用的技术方案为:一种降低车门玻璃阶差结构的门框,其特征在于,包括:

[0005]

窗框,其内侧面上具有玻璃槽,其中,窗框的上端由左向右分为匹配部、台阶段差部以及搭接面部;

[0006]

外板体,其左端部放置在搭接面部上,并在搭接面部处沿窗框长度方向做连续性或间断性焊接连接。

[0007]

在上述的一种降低车门玻璃阶差结构的门框中,搭接面部上和台阶段差部之间具有搭接间隙,在搭接间隙处沿着窗框长度方向做弧焊连接。

[0008]

在上述的一种降低车门玻璃阶差结构的门框中,外板体的上端具有外装饰板,外装饰板下侧具有联接胶带,其中,匹配部和外板体的左端部共同形成有安装面为外装饰板上的联接胶带提供安装空间。

[0009]

在上述的一种降低车门玻璃阶差结构的门框中,匹配部的转角处设置防脱台阶。

[0010]

在上述的一种降低车门玻璃阶差结构的门框中,玻璃槽处设置有汽车玻璃和玻璃密封条,窗框的底部上设置有凸台,防脱台阶和凸台限制玻璃密封条安装在玻璃槽中的位置。

[0011]

在上述的一种降低车门玻璃阶差结构的门框中,外板体的下侧为内板体,其中外板体的右侧和内板体的右侧包覆连接,内板体的下侧具有内支撑部,窗框的凸台向下一体连接有延伸台阶,在延伸台阶处具有转角,内支撑部的左端部与转角焊接在一起。

[0012]

在上述的一种降低车门玻璃阶差结构的门框中,内支撑部的下底面上安装有保护件。

[0013]

与现有技术相比,本实用新型的优点在于利用外板体直接与窗框进行搭接的方式进行连接,降低了窗框上部内侧到外装饰板的距离,从而降低车门玻璃和窗框阶差,改善整

车美观性,降低车辆运动的风阻,提升车辆舒适度,降低材料使用量,降低成本,提升产品竞争力。

附图说明

[0014]

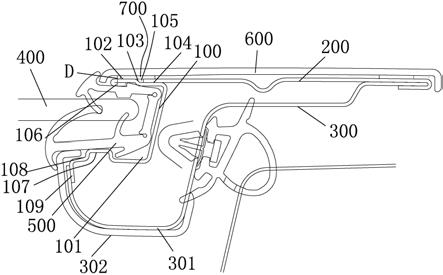

图1是本降低车门玻璃阶差结构的门框示意图;

[0015]

图2是窗框和外板体搭接的局部结构示意图;

[0016]

图3为现有技术的带车门玻璃的门框结构示意图。

具体实施方式

[0017]

下面将结合本实用新型实施例中的附图,对实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

[0018]

本实用新型的描述中,需要理解的是,术语“中心”、“横向”、“纵向”、“前”、“后”、“左”、“右”、“上”、“下”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型保护范围的限制。

[0019]

图中,窗框100;玻璃槽101;匹配部102;台阶段差部103;搭接面部104;搭接间隙105;防脱台阶106;凸台107;延伸台阶108;转角109;外板体200;内板体300;内支撑部301;保护件302;汽车玻璃400;玻璃密封条500;外装饰板600;联接胶带700;窗框上端部到外装饰板的距离d。

[0020]

如图1所示,本降低车门玻璃阶差结构的门框,主要包括窗框100、外板体200以及内板体300,整个窗框100、外板体200以及内板体300的单件可以采用滚压成型,外板体200的下侧为内板体300,其中外板体200的右侧和内板体300的右侧包覆连接,这样可以组成一个整体,加强整体的强度,内板体300的下侧具有内支撑部301,内支撑部301的下底面上安装有保护件302,这里通过保护件302可以有效对内支撑部301的底部进行保护,窗框100的内侧面上具有玻璃槽101,玻璃槽101处设置有汽车玻璃400和玻璃密封条500,通过玻璃密封条500可以保证整个汽车玻璃400良好的密封性能。

[0021]

如图2所示,本专利最大的创新之处利用结构是降低了窗框上端部到外装饰板的距离d,具体来说,其中窗框100的上端由左向右分为匹配部102、台阶段差部103以及搭接面部104,这里在设定时需要考虑台阶段差部103的大小以及搭接面部104足够的宽度,外板体200的左端部放置在搭接面部104上,并在搭接面部104处沿窗框100长度方向做连续性或间断性焊接连接,这样就将外板体200和窗框100组合在一起,这里利用台阶段差部103的距离错开,并且可以看出由于外板体200是直接搭接的方式,并不是现有技术的包覆连接,这样就可以显著降低了窗框上端部到外装饰板的距离d,从而降低车门玻璃和窗框100阶差,改善整车美观性,降低车辆运动的风阻。

[0022]

为了保证顺利进行搭接,作为优化,搭接面部104上和台阶段差部103之间具有搭接间隙105,在搭接间隙105处沿着窗框100长度方向做弧焊连接,这样可以保证外板体200

的左端部和搭接面部104具有调整空间,方便进行连接,外板体200的上端具有外装饰板600,外装饰板600下侧具有联接胶带700,其中匹配部102和外板体200的左端部共同形成有安装面为外装饰板600上的联接胶带700提供安装空间,这样就可以保证整个外装饰板600贴合在安装面上,从而保证了整车的美观性,为了保证玻璃密封条500的顺利安装,匹配部102的转角109处设置防脱台阶106,窗框100的底部上设置有凸台107,防脱台阶106和凸台107限制玻璃密封条500安装在玻璃槽101中的位置,这样就对玻璃密封条500的两侧进行限位,防止脱出,外板体200的下侧为内板体300,其中外板体200的右侧和内板体300的右侧包覆连接,窗框100的凸台107向下一体连接有延伸台阶108,在延伸台阶108处具有转角109,内支撑部301的左端部与转角109焊接在一起,这样就将内板体300和窗框100牢固的组合在一起,使得内板体300、窗框100以及外板体200组成一个整体,保证了整个门框强度。

[0023]

本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神所定义的范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签:

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让