左悬置总成的制作方法

2021-02-03 14:02:24|

2021-02-03 14:02:24| 287|

287| 起点商标网

起点商标网

[0001]

本实用新型涉及汽车部件技术领域,具体为一种左悬置总成。

背景技术:

[0002]

随着汽车技术的高速发展,人们对汽车各个方面的性能要求越来越高,而作为评价汽车性能指标之一的汽车振动和噪音,也显得日益突出,大众消费也逐渐理性化,对于轿车的购买理念是要求有低油耗和良好的舒适性。为了适应市场的变化趋势,满足车辆减震降噪及强度要求的同时减轻车辆自重的轻量化,橡胶减震是目前的发展方向。发动机左悬置位于动力总成的左侧,起连接和固定动力总成,同时隔离动力总成和车身之间的震动传递的作用。发动机左悬置总成一般包括连接支臂、左悬置橡胶主簧组件和支架。

[0003]

现有技术中,发动机左悬置支臂采用al件铸造,左悬置橡胶主簧组件中衬套外壳采用金属钢管,内部增加金属冲压件,支架采用金属焊接工艺,整体结构重量重,加工工艺复杂,成本高,而且金属件容易生锈,存在一定安全性。

技术实现要素:

[0004]

为了解决现有左悬置总成重量重,成本高,存在安全隐患的问题,本实用新型提供了一种左悬置总成,其减轻产品重量,降低成本,安全可靠。

[0005]

其技术方案是这样的:一种左悬置总成,其包括支架、橡胶主簧组件和支臂,所述橡胶主簧组件与所述支架过盈装配,其特征在于,所述橡胶主簧组件包括主簧本体和衬套外壳,所述支臂插装于所述主簧本体,所述衬套外壳安装于所述主簧本体外部,所述衬套外壳上设置有卡块,所述支架内壁开设有与所述卡块配合的卡槽,所述支架、支臂、衬套外壳均为pa66+gf50塑料件。

[0006]

其进一步特征在于,所述支架包括支架本体和连接件,所述支架本体与所述连接件一体成型,所述连接件上设置有金属镶件;

[0007]

所述支架本体为圆形结构,所述支架本体底部外壁上设置有第一筋条,所述第一筋条厚度小于4mm,所述支架本体底部外壁中心位置设置有球面凸点;

[0008]

所述支架内壁上还开设有导向槽,所述衬套外壳外壁上设置有配合的导向轨条;

[0009]

所述衬套外壳内壁和开口处上表面设有粗糙面层,所述衬套外壳开口处外周面设置有定位凸块;

[0010]

所述衬套外壳内壁上设置有与所述主簧本体对应的限位凸台,所述限位凸台壁厚为2-4mm,所述限位凸台外侧设置有横向加强筋和纵向加强筋,所述横向加强筋和所述纵向加强筋的壁厚为2-3mm;

[0011]

所述卡块包括顶部上平面、侧部上垂直面和侧部下倾斜面,所述衬套外壳本体底部向内收缩;

[0012]

所述支臂包括插接部和连接部,所述插接部与所述主簧本体连接,所述连接部上设置有金属镶件,所述插接部的端部开设有深孔,所述深孔的侧壁形成第二筋条,所述深孔

的孔底深入到所述连接部内部;

[0013]

所述深孔开设有八个,所述筋条成米字形,所述插接部外壁由折面构成且表面为粗糙面;

[0014]

所述连接部的端部安装有塑料挡板,所述塑料挡板一侧设置有与所述深孔对应的插块,所述塑料挡板另一侧外部套装有橡胶挡板,所述橡胶挡板与所述支架底部内壁之间留有间隙。

[0015]

采用本实用新型后,将支架、支臂、衬套外壳均替换为pa66+gf50塑料件,有效的降低产品重量,并且能够保证强度,降低了成本,并且衬套外壳与支架上分别开设有对应的卡块和卡槽,确保了两者之间不会出现脱落现象,保证了产品的安全可靠性。

附图说明

[0016]

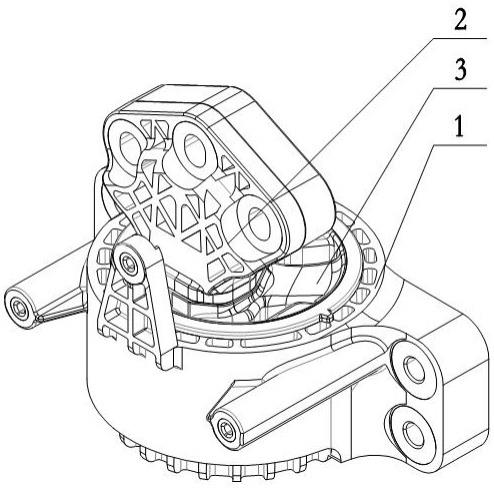

图1为本实用新型结构示意图;

[0017]

图2为本实用新型结构爆炸图;

[0018]

图3为本实用新型结构剖面图;

[0019]

图4为衬套外壳结构示意图;

[0020]

图5为支臂结构示意图;

[0021]

图6为支臂结构剖面图;

[0022]

图7为本实用新型装配示意图。

具体实施方式

[0023]

见图1至图6所示,一种左悬置总成,其包括支架1、橡胶主簧组件和支臂2,橡胶主簧组件与支架1过盈装配,橡胶主簧组件包括主簧本体3和衬套外壳4,支臂2插装于主簧本体3,衬套外壳4安装于主簧本体3外部,衬套外壳4上设置有卡块5,支架1内壁开设有与卡块5配合的卡槽6,数量分别为对称布置的两个,支架1、支臂2、衬套外壳4均为pa66+gf50塑料件。卡块5包括顶部上平面、侧部上垂直面和侧部下倾斜面,下倾斜面可以方便于压入,压入后顶部上平面使得不容易脱离。

[0024]

支架1包括支架本体1-1和连接件1-2,支架本体1-1与连接件1-2一体成型,连接件1-2上设置有铝镶件1-3和1215钢镶件1-4,镶件用于支架1与汽车其他部件连接。

[0025]

支架本体1-1为圆形结构,相较于现有常见的方形结构,占用空间少,受力均匀,结构更加稳定可靠;支架本体1-1底部外壁上设置有第一筋条1-5,第一筋条1-5厚度小于4mm,在满足强度的情况下,也方便于注塑成型,支架本体1-1底部外壁中心位置设置有球面凸点1-6,可以改善整体强度,该凸点厚度偏厚,但注胶口从该点注胶,避开结构弊端,满足工艺;

[0026]

支架1内壁上还开设有导向槽7,衬套外壳4外壁上设置有配合的导向轨条8,可以进一步改善拔脱力,使得支架1和衬套外壳4装配后不会脱落。

[0027]

衬套外壳4内壁和开口处上表面设有粗糙面层,该粗糙面层是由模具咬花处理,目的是增加与橡胶粘合力,即保证与主簧本体3连接的稳定性,衬套外壳4开口处外周面设置有定位凸块17,用于模具生产定位,防止生产出现定位不准。

[0028]

衬套外壳4内壁上设置有与主簧本体3对应的限位凸台9,限位凸台9壁厚为2-4mm,限位凸台9外侧设置有横向加强筋10和纵向加强筋11,横向加强筋10和纵向加强筋11的壁

厚为2-3mm,保证了强度。

[0029]

衬套外壳4本体底部向内收缩,起到预装作用。

[0030]

支臂2包括插接部2-1和连接部2-2,插接部2-1与主簧本体3连接,连接部2-2上设置有al镶件2-3,插接部2-1的端部开设有深孔2-4,深孔2-4的侧壁形成第二筋条2-5,深孔2-4的孔底深入到连接部2-2内部;插接部2-1和连接部2-2连接处较为脆弱,深孔2-4深入到连接部2-2内,从而可以避开薄弱点,进一步增加了产品强度。其中深孔2-4开设有八个,第二筋条2-5成米字形,插接部2-1外壁由折面构成且表面为粗糙面。

[0031]

连接部2-2的端部安装有塑料挡板12,塑料挡板12一侧设置有与深孔对应的插块,塑料挡板12另一侧外部套装有橡胶挡板13,橡胶挡板13与支架1底部内壁之间留有间隙。

[0032]

实际加工过程如下:见图7所示,通过al镶件2-3与支臂2注塑成型,支臂2的插接部2-1表面经模具咬花处理,表面喷胶浆,支臂2通过模具橡胶硫化成型支臂半总成14;塑料挡板12注塑成型,外侧面经模具咬花处理,表面喷胶浆,通过模具橡胶硫化成型形成挡板半总成15;支臂半总成14和挡板半总成15过盈压装形成支臂总成,此时,塑料挡板12的插块插入插接部2-1上的深孔2-4内;将铝镶件1-3和1215钢镶件1-4放入注塑机内形成支架半总成16,将支臂总成沿导向槽过盈压入支架半总成16最终形成左悬置总成。

[0033]

本实用新型中,发动机左悬置使用塑料替换原来的金属件,在确保满足刚度要求的前提下,使得后减震橡胶衬套总成的自重大大减轻,并利用橡胶实现很好的减震降噪的效果,适宜广泛推广。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 衬套

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让