一种加大吨位的驱动桥总成的制作方法

2021-02-03 14:02:07|

2021-02-03 14:02:07| 278|

278| 起点商标网

起点商标网

[0001]

本实用新型涉及车辆动力系统技术领域,具体涉及的是一种加大吨位的驱动桥总成。

背景技术:

[0002]

随着社会的进步,科学的发展,制造设备改进和提升。制造出,大型车辆越来越多,承载能力也越来越高。载重汽车(根据载重量的情况分成以下几个系列)n系列nhr、nkr、npr轻型车,f系列fsr112、fsr113、ftr、fvr中型平头车,e系列车。其中,nhr与nkr没有区别,同属于轻卡系列。

[0003]

现有nkr(即普通轻卡)的驱动桥总成载重量仅为1.5吨(公知驱动桥总成一般包括后桥壳体、主减速器总成和两个制动蹄总成,以及套装有制动蹄总成,并由后桥壳体两端穿入内与主减速器总成传动连接实现动力输出的后桥半轴,后桥壳体两端固定连接有后桥壳轴管)。当载重量达到3吨的时候,它的弊端显现出来(即后桥总成外轮外轴承轴管直径小,后桥壳轴管长度为162mm;成对配合的圆锥滚子轴承的安装距为59mm,配合使用型号28584-21的圆锥滚子轴承,内径为52.388mm,制动蹄总成的刹车皮宽度为75mm),导致驱动桥外轮外轴承(即现有型号为28584-21的圆锥滚子轴承)容易损坏。另外,刹车性能也不理想,易引发安全事故,存在极大的安全隐患。

[0004]

鉴于此,本案发明人对对驱动桥的载重性能和刹车性能进行深入研究,遂有本案产生。

技术实现要素:

[0005]

本实用新型的目的在于提供一种加大吨位的驱动桥总成,其不仅能使驱动桥载重量更大,而且能够提升驱动桥制动性能。

[0006]

为了实现上述目的,本实用新型采用如下技术方案:

[0007]

一种加大吨位的驱动桥总成,后桥壳体、主减速器总成和两个制动蹄总成,以及由后桥壳体两端穿入内与主减速器总成传动连接实现动力输出的后桥半轴,所述后桥壳体的两端部上固定安装有端头法兰轴,所述端头法兰轴上设置有加大直径且连接端固定处于其内的半轴套管,所述后桥壳轴管的长度为187-274mm;所述制动蹄总成包括制动鼓、制动底板和安装于制动底板上,并通过与制动鼓内壁摩擦实现制动的制动组件,所述制动组件处于所述制动鼓内,所述制动底板通过第一紧固件紧固在所述端头法兰轴上;所述半轴套管上套设有靠近上述制动底板且与所述端头法兰轴相顶靠的第一轴承和背离上述制动底板并以尺寸增大方式增加承载性能的第二轴承,所述第一轴承和第二轴承过盈配合与所述半轴套管上;所述第一轴承和第二轴承之间的安装间距为82-86mm;

[0008]

还包括轮毂,所述轮毂通过第一轴承和第二轴承安装在所述半轴套管上,所述后桥半轴的动力输入端由所述半轴套管伸入所述后桥壳体内,所述后桥半轴的动力输出端处于所述后桥半轴外,所述后桥半轴的动力输出端上套固有第一法兰盘;所述制动鼓通过第

二紧固件固定在所述轮毂上,所述第一法兰盘通过第三紧固件与所述轮毂固定连接;所述轮毂部分伸入所述制动鼓内,所述制动组件包括两个圆弧形,并环绕所述轮毂周向方向布置的制动蹄,所述制动蹄活动安装在所述制动底板上,所述制动蹄上固定安装有宽度处于90-110mm之间的刹车皮;所述半轴套管的外壁上设置有由连接端向其另一端逐渐径缩的第一定位台阶和第二定位台阶,所述第二定位台阶与第一定位台阶之间具有两者台面过渡的衔接段,所述衔接段的长度大于22mm。

[0009]

进一步,所述半轴套管的长度为187mm,所述刹车皮的宽度为100mm,所述第一轴承与第二轴承在所述半轴套管上距离为84mm,所述第一轴承的内径为52.388mm,所述第二轴承的内径为55.562mm/57.15mm,所述衔接段的长度25mm,所述衔接段的外径为22mm,所述衔接段的内径为25.5mm,半轴套管的内径为57.15mm,后桥半轴的直径为36-38mm。

[0010]

进一步,还包括第一油封、防松垫片、调整螺母和第二油封,所述第二油封、调整螺母和防松垫片由所述半轴套管端部套入,所述第一油封套设在所述端头法兰轴上,并对所述轮毂与所述端头法兰轴之间进行密封,所述衔接段上设置有外螺纹,所述调整螺母通过外螺纹配合在所述衔接段上,并与所述第二轴承的内圈相顶紧;所述防松垫片内孔设置有止动凸起,半轴套管的自由端端部上开设有处在衔接段上的止动槽,所述止动槽的长度为25mm,所述防松垫片通过止动凸起和止动槽卡相配合卡在半轴套管上,所述第二油封位于第一法兰盘与所述半轴套管的端部之间,所述第二油封顶靠在所述防松垫片上,并对所述半轴套管的端部和后桥半轴之间进行密封。

[0011]

进一步,所述轮毂具有中心孔的圆柱段和套固在处于圆柱段中部处的第二法兰盘,所述第二法兰盘处于所述制动鼓内,所述制动鼓上设有供所述第二紧固件安装且对应于第二法兰盘上各眼布置的安装孔,所述圆柱段上沿其轴向开设有供所述第一轴承定位嵌装的第一凹圆环和供所述第二轴承定位嵌装的第二凹圆环,所述第一凹圆环处于所述制动鼓内;所述圆柱段上开设有供第三紧固件安装,且对应于第一法兰盘上各眼布置的沉孔。

[0012]

进一步,所述制动组件还包括油管、固定扣、两根限位杆、两个制动分泵、两个回位拉簧和两个放松片,所述制动蹄、所述制动分泵、所述回位拉簧和所述放松片均处于所述制动鼓与所述制动底板之间的区域内,两个所述回位拉簧在上述区域内上下并排布置,两个制动分泵在上述区域内上下并排布置,两个所述制动蹄在上述区域内左右并排布置,并处于所述两个制动分泵外;所述制动底板上开设有供所述限位杆的第一端部穿过的第一通孔,所述制动蹄的上开设有供所述限位杆的第一端部穿过的第二通孔,所述限位杆的第一端穿过第一通孔和第二通孔,并通过限位片和弹簧促使所述制动蹄紧靠在所述制动底板上;所述制动分泵通过制动泵螺栓及制动泵弹垫紧固在制动底板上,两个所述制动分泵上均具有通过液压油推动相背伸出的泵杆,所述泵杆上设置有槽口,两个所述制动蹄的两端抵顶在两个所述制动分泵的槽口内,两个所述回位拉簧的处于两所述制动蹄之间,并促使两所述制动蹄的靠拢运动;两个所述制动分泵相靠近的端部安装有用于调节和控制所述泵杆伸出长度的调整锯齿槽部,所述放松片通过螺栓紧固在制动分泵上,且放松片的第一端卡在相应的制动分泵的锯齿槽部;所述油管处于上述区域外,所述油管通过固定扣固定在制动底板上,所述油管的两端穿过所述制动底板,并与两所述制动分泵通油连接。

[0013]

进一步,所述制动底板上还安装有驻车制动组件,所述驻车制动组件包括驻车凸轮轴和驻车旋转臂,所述驻车凸轮轴具有凸轮端和花键端,所述驻车旋转臂的下端套设在

驻车凸轮轴的花键端上,且通过驻车旋转臂螺栓、弹垫和螺母紧固在驻车凸轮轴上,所述制动底板上设置有供所述驻车凸轮轴的凸轮端穿过的第三通孔,所述驻车凸轮轴的凸轮端穿过第三通孔与其中一所述制动蹄传动连接,并推动两个所述制动蹄的摩擦片与所述制动鼓内壁紧贴。

[0014]

本实用新型的有益效果是:在原有1.5吨的驱动桥的基础上,通过扩大成对配合的圆锥滚子轴承其中一个用于主要承重的轴承尺寸、成对配合的圆锥滚子轴承的安装距和衔接段的长度(即端头法兰轴上连接有加大直径且连接端固定处于其内的半轴套管,所述后桥壳轴管的长度为187-274mm;第一轴承和第二轴承之间的安装间距为82-86mm;第二定位台阶与第一定位台阶之间具有两者台面过渡的衔接段,衔接段的长度大于22mm),使其载重能力达到3吨。另外,加宽了制动蹄总成上刹车皮的宽度(即制动蹄上固定安装有宽度处于90-110mm之间的刹车皮),使其适合加重吨位后的刹车性能,更适用于皮卡车上。因此,本实用新型一种加大吨位的驱动桥总成,其不仅能使驱动桥载重量更大,而且能够提升驱动桥制动性能。

附图说明

[0015]

为了易于说明,本实用新型由下述的具体实施方式及附图作以详细描述。

[0016]

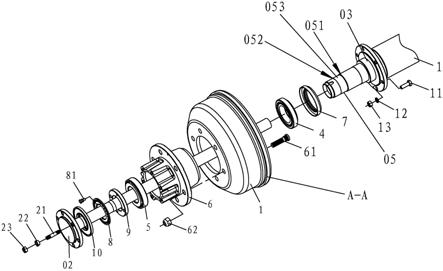

图1为本实用新型的驱动桥总成的爆炸图(图中以驱动桥总成一端部示出)。

[0017]

图2为本实用新型的驱动桥总成一端部的剖视图(图中省略制动组件)。

[0018]

图3为图1中a-a处的爆炸图。

[0019]

图中:

[0020]

后桥壳体-01;后桥半轴-02;端头法兰轴-03;半轴套管-05;制动鼓-1;制动鼓螺栓-11;弹垫-12;制动鼓螺母-13;制动底板-2;螺柱-21;防松垫圈-22;第二螺母-23;制动蹄-31;刹车皮-32;油管-33;固定扣-34;限位杆-35;制动分泵-36;泵杆-361;制动泵螺栓-362;制动泵弹垫-363;回位拉簧-37;放松片-38;螺栓-39;限位片-301;弹簧-302;第一轴承-4;第二轴承-5;轮毂-6;轮毂螺栓-61;轮毂螺母-62;第一油封-7;防松垫片-8;调整螺母-9;第二油封-10;第一定位台阶-051;第二定位台阶-052;衔接段-053;驻车凸轮轴-010;驻车旋转臂-011;驻车旋转臂螺栓-012;弹性垫片-013;第一螺母-014。

具体实施方式

[0021]

为了进一步解释本实用新型的技术方案,下面通过具体实施例来对本实用新型进行详细阐述。

[0022]

如图1-3所示,本实用新型的加大吨位的驱动桥总成,包括后桥壳体01、主减速器总成和两个制动蹄总成,以及由后桥壳体01两端穿入内与主减速器总成传动连接实现动力输出的后桥半轴02,所述后桥壳体01的两端部上固定安装有端头法兰轴03,所述端头法兰轴03上设置有加大直径且连接端固定处于其内的半轴套管05,所述制动蹄总成包括制动鼓1、制动底板2和安装于制动底板2上,并通过与制动鼓1内壁摩擦实现制动的制动组件,所述制动组件处于所述制动鼓1内,所述制动底板2通过第一紧固件紧固在所述端头法兰轴03上,这里的第一紧固件包括通过制动鼓螺栓11、弹垫12和制动鼓螺母13,所以制动底板2通过制动鼓螺母11、弹垫12、制动鼓螺母13紧固在后桥壳体01的半轴套管05上。所述半轴套管

05上套设有靠近上述制动底板2且与所述端头法兰轴03相顶靠的第一轴承4和背离上述制动底板2并以尺寸增大方式增加承载性能的第二轴承5,所述第一轴承4和第二轴承5过盈配合与所述半轴套管05上。

[0023]

本实用新型的加大吨位的驱动桥总成,还包括轮毂6,所述轮毂6通过第一轴承4和第二轴承5安装在所述半轴套管05上,所述后桥半轴02的动力输入端由所述半轴套管05伸入所述后桥壳体01内,所述后桥半轴02的动力输出端处于所述后桥半轴02外,所述后桥半轴02的动力输出端上套固有第一法兰盘;所述制动鼓1通过第二紧固件固定在所述轮毂6上,这里的第二紧固件包括轮毂螺栓61和轮毂螺母62,所以轮毂螺栓61穿过制动鼓1与轮毂6通过轮毂螺母62紧固轮毂与制动鼓1。所述第一法兰盘通过第三紧固件与所述轮毂6固定连接,这里第三紧固件包括螺柱21、防松垫圈22及第二螺母23,所以后桥半轴02是通过其上的第一法兰盘,并配合螺柱21、防松垫圈22及第二螺母23紧固在轮毂6上;所述轮毂6部分伸入所述制动鼓1内,所述制动组件包括两个环绕所述轮毂6周向方向布置的制动蹄31,所述制动蹄31活动安装在所述制动底板2上,所述制动蹄31上固定安装有通过增大并所述制动鼓1内部摩擦面实现增强刹车性能的刹车皮32;所述半轴套管05的外壁上设置有由连接端向其另一端部逐渐径缩的第一定位台阶051和第二定位台阶052,所述第二定位台阶052与第一定位台阶051之间具有延长两者台面过渡的衔接段053。

[0024]

作为本实施例的进一步优选,所述半轴套管05的长度为187mm,所述刹车皮32的宽度为100mm,所述第一轴承4与第二轴承5在所述半轴套管05上距离为84mm,第一轴承4的内径为52.388mm,所述第二轴承5的内径为55.562mm/57.15mm,所述衔接段053的长度25mm,所述衔接段053的外径为22mm,所述衔接段053的内径为25.5mm,(即第一定位台阶051上竖直台面和第二定位台阶052的竖直台面的之间的半轴套管05的一段且该段长度为25mm,外径大于22mm),半轴套管的内径为57.15mm,后桥半轴的直径为36-38mm。

[0025]

本实用新型的加大吨位的驱动桥总成,还包括第一油封7、防松垫片8、调整螺母9和第二油封10,所述第二油封10、调整螺母9和防松垫片8由所述半轴套管05端部套入,所述第一油封7套设在所述端头法兰轴03上,并对所述轮毂6与所述端头法兰轴03之间进行密封,所述衔接段053上设置有外螺纹,所述调整螺母9通过外螺纹配合在所述衔接段053上,并与所述第二轴承5的内圈相顶紧;所述防松垫片8套设在第二定位台阶052上,所述第二油封10位于第一法兰盘与所述半轴套管05的端部之间,所述第二油封10顶靠在所述防松垫片8上,并对所述半轴套管05的端部和后桥半轴02之间进行密封。

[0026]

上述具体的是,主减速器总成通过主减螺栓紧固在后桥壳体01的中部处,制动底板2通过制动鼓螺栓11、弹垫12、制动鼓螺母13紧固在后桥壳体01的半轴套管05上。第一轴承4与第一油封7依次装到轮毂6靠近后桥壳体01一侧的相应台阶(即第一定位台阶051);第二轴承5,装到轮毂6远离后桥壳体01一侧的台阶(即第二定位台阶052),调整螺母9螺旋连接在后桥壳体01的半轴套管05上,并预紧在第二轴承5上,防松垫片8内孔设置有止动凸起,半轴套管05的自由端端部上(即衔接段053处)铣削有止动槽,防松垫片通过其上的止动凸起与半轴套管05上的止动槽配合,进而卡在半轴套管05上,防松垫片上设置有轴向环绕的孔,调整螺母9上周向环绕设置有螺纹孔,调整螺栓81穿过防松垫片的孔紧固在调整螺母9的螺纹孔内,防止螺母松动。第二油封10装在轮毂6远离后桥壳体01的一端(即半轴套管05的自由端上),后桥半轴02依次穿过上述第二油封10、防松垫片、调整螺母9、第二轴承5、轮

毂6、制动鼓1、第一轴承4和第一油封7伸入后桥壳体01内,并与装在后桥壳体01的主减速器传动连接。具体是,后桥半轴02伸入后桥壳体01内的端部为花键端,主减速器上具有花键孔动力输出的花键孔,所以后桥半轴02是穿入装在后桥壳体01的主减速器的花键孔内,实现传动.后桥半轴02是通过其上的第一法兰盘,并配合螺柱21、防松垫圈22及第二螺母23紧固在轮毂6上,实现有主减速器带动后桥半轴02转动,并由转动的后桥半轴02带动轮毂6与制动鼓1同步转动,即:实现驱动桥总成动力的输出。更具体的,第一轴承4和第二轴承5均采用圆锥滚子轴承,并且成对配合使用并共同支撑轮毂6。轮毂6也是第一轴承4和第二轴承5固定安装在半轴套管05。

[0027]

本实施例中,所述轮毂6具有中心孔的圆柱段和套固在处于圆柱段中部处的第二法兰盘,所述第二法兰盘处于所述制动鼓1内,所述制动鼓1上设有供所述第二紧固件安装,且对应于所述第二法兰盘上各眼布置的安装孔,所述圆柱段上沿其轴向开设有供所述第一轴承4定位嵌装的第一凹圆环和供所述第二轴承5定位嵌装的第二凹圆环,所述第一凹圆环处于所述制动鼓1内;所述圆柱段上开设有供第三紧固件安装,且对应于所述第一法兰盘上各眼布置的沉孔。采用这样结构设置,结构简单,传动连接稳定固且降低成本。设置第二法兰盘,便于制动鼓1紧固连接,保证两者之间能传递扭力,便于刹车。

[0028]

本实施例中,所述制动组件还包括油管33、固定扣34、两根限位杆35、两个制动分泵36、两个回位拉簧37和两个放松片38,所述制动蹄31、所述制动分泵36、所述回位拉簧37和所述放松片38均处于所述制动鼓1与所述制动底板2之间的区域内;两个所述回位拉簧37在上述区域内上下并排布置,两个制动分泵36在上述区域内上下并排布置,两个所述制动蹄31在上述区域内左右并排布置,并处于所述两个制动分泵36外,所述制动底板2上开设有供所述限位杆35的第一端部穿过的第一通孔,所述制动蹄31的上开设有供所述限位杆35的第一端部穿过的第二通孔,所述限位杆35的第一端穿过第一通孔和第二通孔,并通过限位片301和弹簧302促使所述制动蹄31紧靠在所述制动底板2上;所述制动分泵36通过制动泵螺栓362和制动泵弹垫363紧固在制动底板2上,两个所述制动分泵36上均具有通过液压油推动相背伸出的泵杆361,所述泵杆361上设置有槽口,两个所述制动蹄31的两端抵顶在两个所述制动分泵36的槽口内,两个所述回位拉簧37的处于两所述制动蹄31之间,并促使两所述制动蹄31的靠拢运动;两个所述制动分泵36相靠近的端部安装有用于调节和控制所述泵杆361伸出长度的调整锯齿槽部,所述放松片38通过螺栓39紧固在制动分泵36上,且放松片38的第一端卡在相应的制动分泵36的锯齿槽部,防止制动泵松动缩短。所述油管33处于上述区域外,所述油管33通过固定扣34固定在制动底板2上,所述油管33的两端穿过所述制动底板2,并与两所述制动分泵36通油连接。具体的,两个制动蹄31的两端抵顶在两个制动分泵36的槽口处,限位杆35穿过制动底板2及制动蹄31的孔通过限位片301及弹簧302,使制动蹄31紧靠在制动底板2上。两个回位拉簧37分别拉在制动蹄31的两侧,使制动蹄31的摩擦片往中心靠拢。采用上述结构设置,由于两个制动分泵36是通过油管33通油连接,所以两个制动分泵36任何时候都保持平衡。工作时,增加两个制动分泵36的液压压力,两个制动分泵36上的泵轴克服回位拉簧37的弹力,同时推动相应的制动蹄31径向移动(即两个制动蹄31平稳的外扩运动),制动蹄31的摩擦片紧贴在制动鼓1内壁上,从而起到制动的效果(即行车制动)。当需要解除制动时,减小两个制动分泵36的液压压力,回位拉簧37的提供恢复形变的弹力,使制动蹄31的摩擦片往中心靠拢,进而解除形成行车制动。

[0029]

本实施例中,所述制动底板2上还安装有驻车制动组件,所述驻车制动组件包括驻车凸轮轴010和驻车旋转臂011,所述驻车凸轮轴010具有凸轮端和花键端,所述驻车旋转臂011的下端套设在驻车凸轮轴010的花键端上,且通过驻车旋转臂螺栓012、弹性垫片013和第一螺母014紧固在驻车凸轮轴010上,所述制动底板2上设置有供所述驻车凸轮轴010的凸轮端穿过的第三通孔,所述驻车凸轮轴010的凸轮端穿过第三通孔与其中一所述制动蹄31传动连接,并推动两个所述制动蹄31的摩擦片与所述制动鼓1内壁紧贴。采用上述结构设置,驻车制动时,通过旋转驻车旋转臂011,带动驻车凸轮轴010旋转,使凸轮轴相对旋转轴心的高部把制动蹄31往外抵顶。同时也使制动蹄31的摩擦片紧贴在制动鼓1内壁上,从而起到制动的效果(即驻车制动)。

[0030]

需要说明的是:本实用新型一种加大吨位的驱动桥总成,主要改进在于:其一,原有1.5吨的驱动桥上成对配合的圆锥滚子轴承(即型号28584-21,内径为52.388mm的两个圆锥滚子轴承),原后桥壳轴管长度为162mm;成对配合的圆锥滚子轴承的安装距为59mm,)改为:成对配合的圆锥滚子轴承(即第一轴承4和第二轴承5,第一轴承4依然采用型号28584-21的圆锥滚子轴承,内径为52.388mm)的其中一个轴承(即第二轴承5)改为型号28622-22的圆锥滚子轴承,内径为55.562mm/57.15mm(具体是型号28622的圆锥滚子轴承,外径一样,但内径有两个尺寸,即内径为55.562mm/57.15mm),或型号是28680-22,内径为55.562mm,实现轴承加大增加轮毂6的承载能力。作为较佳的一种方式,这里也可以加大轴承(即第二轴承)尺寸(具体是,将原有型号28584-21,内径为52.388mm的两个圆锥滚子轴承(第一轴承和第二轴承),其中一个的圆锥滚子轴承(即第二轴承5)改换型号28622-22的圆锥滚子轴承,内径为57.15mm,或型号是28680-22的圆锥滚子轴承,内径为55.562mm),刹车宽度和轴头长度不变。在节约成本,满足载荷需求,实现增加驱动桥总成整体的承载能力。

[0031]

其二,将原制动蹄31上的刹车皮32宽度为75mm,改为100mm,从而提高了刹车性能。

[0032]

其三,通过以上加大轴管直径(即因为原轴头尺寸在重量达到3吨轴头容易断,后桥半轴02也容易断。现加大内径的第二轴承5,型号28622-22,内径为55.562mm/57.15mm,半轴套管05其内轴头孔径增大(半轴套管05内轴头孔直径为57.15mm),原本后桥半轴02直径为34mm,更改为36-38mm),且延长桥壳轴管上供第二轴承5安装处的有效安装面长度(即过渡段的长度25mm)。同时,加长后桥壳轴管长度改为187mm;并延长成对配合的圆锥滚子轴承的安装距为84mm,加大轴承型号及轴承的安装距使驱动桥载重量更大。通过上述改进,使得本实用新型的加大吨位的驱动桥总成,其不仅桥载重量更大,而且提高了刹车性能。在使时,满足其载重能力达到3吨,且更适用于皮卡车上使用,更能满足需求且成本降低。

[0033]

其四,因为原1.5吨驱动桥总成内的轴头尺寸(即半轴套管05)在重量达到3吨轴头容易断,半轴也容易断。现加大轴头外径为57.15mm(即半轴套管05的安装第二轴承5处的外径为57.15),轴头孔径增大3mm(即半轴套管05的内径增大3mm),半轴原本杆径为34-36mm更改为36-38mm(即原后桥半轴02的直径34-36mm更改为36-38mm)。本实用新型一种加大吨位的驱动桥总成,能承受重量能达到5吨以上。

[0034]

上述实施例和图式并非限定本实用新型的产品形态和式样,任何所属技术领域的普通技术人员对其所做的适当变化或修饰,皆应视为不脱离本实用新型的专利范畴。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让