智能冷链运输车的制作方法

2021-02-03 14:02:23|

2021-02-03 14:02:23| 283|

283| 起点商标网

起点商标网

[0001]

本发明涉及一种物流装置,特别是涉及一种智能冷链运输车。

背景技术:

[0002]

冷链运输(cold-chain transportation)是指在运输全过程中,无论是装卸搬运、变更运输方式、更换包装设备等环节,都使所运输货物始终保持一定温度的运输。

[0003]

我国最常见的冷链运输,通常是在卡车的车斗处配置一个可制冷的储藏箱,如果需要装货卸货,则将储藏箱打开来进行装货卸货。而这样一来,在大批量装货卸货时,势必造成了装货卸货地点的堵车,因而降低了运输效率。

[0004]

因此,目前亟需一种能够方便装货卸货的智能冷链运输车。

技术实现要素:

[0005]

本发明要解决的技术问题是提供一种能够方便装货卸货的智能冷链运输车。本发明智能冷链运输车,一种智能冷链运输车,其特征在于:包括

[0006]

车梁,其通过轴承安装有轮胎,其端部与车头固定;

[0007]

车架,其下端与所述车梁的上表面固定;

[0008]

储藏箱,其下端与所述车架可拆卸的固定,其配置有制冷模块,所述制冷模块与车头的驱动模块的发电模块连接;

[0009]

装卸货部,其配置在所述车梁上,其通过丝杠机构驱动所述储藏箱升降,并在货箱上升至预设高度时将所述储藏箱旋转;

[0010]

位置检测模块,其配置在车梁上,其用于检测所述车梁的地理位置;

[0011]

数据库,其配置有装货区域、卸货区域的位置数据;

[0012]

处理器,其判断所述装货区域、卸货区域的位置数据与检测到的车梁的地理位置是否一致,若一致,则打开装卸货部的电源模块,若不一致,则关闭装卸货部的电源模块。

[0013]

本发明智能冷链运输车,其中所述装卸货部包括电机、输出轴、第一齿轮、第二齿轮、第一丝杠、方盘、第一套筒、第一顶杆、顶杆凹槽、方形凹槽、第一螺母、第一导孔、第一导杆;

[0014]

所述车梁与所述电机固定,所述电机的输出轴与所述第一齿轮同轴固定,所述第一齿轮与第二齿轮啮合,所述第二齿轮与所述第一丝杠同轴固定,所述第一丝杠的底部通过轴承安装在所述车梁的上表面,所述第一丝杠的顶部同轴固定有方盘,所述方盘的下侧配置有第一套筒,所述第一套筒开设有光孔,所述第一套筒通过光孔套装在所述第一丝杠外,所述第一套筒的上表面开设有与所述方盘的形状相配合的方形凹槽,所述第一套筒的上表面的外沿与第一顶杆的下端固定,所述第一顶杆的正上方正对所述储藏箱的下表面开设的顶杆凹槽;

[0015]

所述第一套筒的下侧配置有第一螺母,所述第一螺母与所述第一丝杠螺纹连接,所述第一螺母沿纵向开设有第一导孔,所述第一导孔内套装有第一导杆,所述第一导杆的

下端与所述车梁的上表面固定。

[0016]

本发明智能冷链运输车,其中所述第一导杆的中部在第一螺母的下侧设有限位板。

[0017]

本发明智能冷链运输车,其中所述第一螺母配置有锁定机构,所述锁定机构包括连接柱、锁孔、锁销、第一导轨、第一弹簧、第一连杆、第一绳轮、第二拉绳、第二绳轮、第二连杆、第二弹簧、卡板、第一磁铁、第二磁铁;

[0018]

所述连接柱的顶部与所述储藏箱的底部固定,所述储藏箱的底部沿其径向开设有锁孔,所述锁孔内配置有锁销,所述锁销沿所述第一导轨移动,所述第一导轨与车梁的上表面固定,所述第一导轨的远离所述连接柱的一侧固定有第一连杆所述第一连杆的顶部通过轴承安装有第一绳轮,所述第一连杆与所述第一弹簧的一端固定,所述第一弹簧的另一端与所述锁销固定,所述锁销与第二拉绳的一端固定,所述第二拉绳的绕过第一绳轮与所述第二绳轮固定,所述第二绳轮与第一轴同轴固定,所述第一轴通过轴承安装在所述第一螺母的侧端面上,所述第一轴与所述第二连杆的一端固定,所述第二连杆的另一端与所述第一磁铁固定,所述第一磁铁能够与所述第二磁铁相互吸引,所述第二磁铁与所述连接柱的外表面固定,在第一螺母的侧端面上的第一轴的上、下侧均配置有卡板,所述第二连杆的侧表面摆动至最高的位置或最低位置均能够与所述卡板顶靠,在第一螺母的侧端面的所述第一轴的靠近所述连接柱的一侧处与所述第二弹簧的一端固定,所述第二弹簧的另一端与所述第二连杆的中部固定。

[0019]

本发明智能冷链运输车,其中所述连接柱的顶部固定有连接板,所述连接板的顶部与所述储藏箱的底部固定。

[0020]

本发明智能冷链运输车,其中所述第二弹簧的最大推力应小于第一磁铁、第二磁铁的吸引力。

[0021]

本发明智能冷链运输车,其中至少三个锁定机构沿所述第一螺母的圆周方向均匀分布。

[0022]

本发明智能冷链运输车与现有技术不同之处在于本发明智能冷链运输车通过上述装卸货部可先所述储藏箱从车架上顶起,再将其旋转,例如将储藏箱旋转至垂直于所述车梁,从而方便装货、卸货人员在车梁两侧以第一拉绳或千斤顶在储藏箱的底部顶起储藏箱而快速的完成装货、卸货的过程,避免装货区、卸货区的堵车现象,从而实现提升运输效率、方便装货、卸货的作用。此外,所述处理器可控制所述装卸货部的电源模块的是否在指定区域而对其进行打开和关闭,从而避免装卸货部在途中因软件问题,或黑客袭击而随意升起储藏箱或转动储藏箱,从而避免发生不必要的危险。

[0023]

下面结合附图对本发明的智能冷链运输车作进一步说明。

附图说明

[0024]

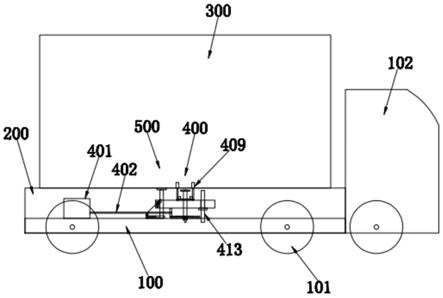

图1是智能冷链运输车第一状态的的主视图;

[0025]

图2是智能冷链运输车第二状态的的主视图;

[0026]

图3是智能冷链运输车第三状态的的主视图;

[0027]

图4是图1的俯视图;

[0028]

图5是图3的俯视图;

[0029]

图6是图1的局部放大图;

[0030]

图7是图2的局部放大图;

[0031]

图8是图3的局部放大图。

具体实施方式

[0032]

如图1~8所示,参见图1、2、3、4、5,本发明智能冷链运输车一种智能冷链运输车,包括

[0033]

车梁100,其通过轴承安装有轮胎101,其端部与车头102固定;

[0034]

车架200,其下端与所述车梁100的上表面固定;

[0035]

储藏箱300,其下端与所述车架200可拆卸的固定,其配置有制冷模块,所述制冷模块与车头102的驱动模块的发电模块连接;

[0036]

装卸货部400,其配置在所述车梁100上,其通过丝杠机构驱动所述储藏箱300升降,并在货箱上升至预设高度时将所述储藏箱300旋转;

[0037]

位置检测模块,其配置在车梁100上,其用于检测所述车梁100的地理位置;

[0038]

数据库,其配置有装货区域、卸货区域的位置数据;

[0039]

处理器,其判断所述装货区域、卸货区域的位置数据与检测到的车梁100的地理位置是否一致,若一致,则打开装卸货部400的电源模块,若不一致,则关闭装卸货部400的电源模块。

[0040]

本发明通过上述装卸货部400可先所述储藏箱300从车架200上顶起,再将其旋转,例如将储藏箱300旋转至垂直于所述车梁100,从而方便装货、卸货人员在车梁100两侧以第一拉绳111或千斤顶在储藏箱300的底部顶起储藏箱300而快速的完成装货、卸货的过程,避免装货区、卸货区的堵车现象,从而实现提升运输效率、方便装货、卸货的作用。此外,所述处理器可控制所述装卸货部400的电源模块的是否在指定区域而对其进行打开和关闭,从而避免装卸货部400在途中因软件问题,或黑客袭击而随意升起储藏箱300或转动储藏箱300,从而避免发生不必要的危险。

[0041]

其中,储藏箱300可通过锁定机构500与所述车梁100可拆卸固定。

[0042]

其中,所述车头102的驱动模块的发电机能够直接为储藏箱300的制冷模块来供电,从而保持储藏箱300内持续的低温。

[0043]

其中,所述储藏箱300与所述车架200的可拆卸的固定方式可为:螺栓固定或卡扣固定。

[0044]

其中,所述车头102配置有能够驱动车头的轮胎转动的驱动部,并且,所述车头102能够驱动车梁100移动。

[0045]

其中,车架200可以理解为车斗端部的立板,其可作为车梁100和储藏箱300之间支撑的截止,从而为装卸货部400增加配置空间。当然,所述车架200和车梁100的组合结构也可被车梁100内挖一个沟槽所代替,沟槽内配置装卸货部400,其能达到同样的支撑储藏箱300并为装卸货部400留出空间,其为等效变形。

[0046]

本发明的装卸货部400在卸货时:

[0047]

步骤1、拆卸储藏箱300与车架200之间可拆卸的固定的部分;

[0048]

步骤2、将储藏箱300顶起,避免储藏箱300旋转时与车架200产生摩擦;

[0049]

步骤3、将储藏箱300旋转至指定角度,即可使储藏箱300与车梁100达到近乎垂直的状态;

[0050]

步骤4、利用第一拉绳111拉住储藏箱300的两侧,第一拉绳111的两端与拉环112固定,起重机通过拉钩113把拉环112向上拉起,完成储藏箱300的拆卸;

[0051]

或者,利用千斤顶114将储藏箱300两侧顶起,实现储藏箱300的拆卸;

[0052]

步骤5、将储藏箱300运送至指定地点完成卸货。

[0053]

同理,储藏箱300的装货过程大致与卸货过程同理相反。

[0054]

其中,处理器、位置检测模块其均与车梁100或车头102固定,所述装卸货部400的电源模块可通过导线或无线通信模块与所述处理器连接,所述处理器可控制所述装卸货部400的电源模块的是否在指定区域而对其进行打开和关闭,从而避免装卸货部400在途中因软件问题,或黑客袭击而随意升起储藏箱300或转动储藏箱300,从而避免发生不必要的危险。

[0055]

用户可根据实际的装货、卸货的需求而控制电源模块驱动电机401的电流方向,而通过电机401的正转、反转来实现装货、卸货。

[0056]

作为对本实施例的进一步解释,参见图4、5、6,所述装卸货部400包括电机401、输出轴402、第一齿轮403、第二齿轮404、第一丝杠405、方盘406、第一套筒407、第一顶杆408、顶杆凹槽409、方形凹槽410、第一螺母411、第一导孔412、第一导杆413;

[0057]

所述车梁100与所述电机401固定,所述电机401的输出轴402与所述第一齿轮403同轴固定,所述第一齿轮403与第二齿轮404啮合,所述第二齿轮404与所述第一丝杠405同轴固定,所述第一丝杠405的底部通过轴承安装在所述车梁100的上表面,所述第一丝杠405的顶部同轴固定有方盘406,所述方盘406的下侧配置有第一套筒407,所述第一套筒407开设有光孔,所述第一套筒407通过光孔套装在所述第一丝杠405外,所述第一套筒407的上表面开设有与所述方盘406的形状相配合的方形凹槽410,所述第一套筒407的上表面的外沿与第一顶杆408的下端固定,所述第一顶杆408的正上方正对所述储藏箱300的下表面开设的顶杆凹槽409;

[0058]

所述第一套筒407的下侧配置有第一螺母411,所述第一螺母411与所述第一丝杠405螺纹连接,所述第一螺母411沿纵向开设有第一导孔412,所述第一导孔412内套装有第一导杆413,所述第一导杆413的下端与所述车梁100的上表面固定。

[0059]

本发明通过上述电机401、输出轴402、第一齿轮403、第二齿轮404来驱动第一丝杠405、方盘406能够转动,从而使第一螺母411、第一丝杠405、第一导杆413构成的丝杠结构而驱动第一螺母411的升降,在第一螺母411位置较低时,方盘406无法配置在第一套筒407的方形凹槽410内,因此,储藏箱300无法随着第一丝杠405的转动而转动,而在第一螺母411位置较高时,方盘406配置在第一套筒407的方形凹槽410内,从而使储藏箱300随着方盘406、第一丝杠405的转动而转动。

[0060]

其中,预设高度指的是方盘406与所述第一套筒407的方形凹槽410卡接的临界点。高于预设高度则代表第一螺母411位置较高,低于预设高度代表第一螺母411位置较低。

[0061]

其中,所述第一齿轮403、第二齿轮404的啮合不仅能够优化电机401的布局,还能够增加电机401的扭矩,实现减速器的效果,使其能够更好的转动储藏箱300。

[0062]

其中,在第一螺母411较低位置时,第一套筒407的第一顶杆408无法配置在顶杆凹

槽409内,当然,第一套筒407的第一顶杆408也可配置在顶杆凹槽409内。

[0063]

其中,在第一螺母411较高位置时,第一套筒407的第一顶杆408一定配置在顶杆凹槽409内。

[0064]

其中,所述第一套筒407的光孔即为无螺纹的、与所述第一丝杠405间隙配合的光孔,其能够保证第一套筒407沿所述第一丝杠405纵向移动。

[0065]

其中,所述电机401的电源模块也就是装卸货部400的电源模块与所述处理器有线或无线连接,所述电源模块与车头102的驱动模块的发电机连接。

[0066]

其中,所述第一齿轮403、第二齿轮404可为均为啮合的伞齿轮,当然,所述第一齿轮403、第二齿轮404也可为普通直齿的齿轮,其主要是为了便于电机401的排布而将电机横向扭矩改为纵向扭矩。

[0067]

作为对本实施例的进一步解释,参见图4、5、6,所述第一导杆413的中部在第一螺母411的下侧设有限位板414。

[0068]

本发明通过上述限位板414以避免其连接失效。

[0069]

作为对本实施例的进一步解释,参见图4、5、6,所述第一螺母411配置有锁定机构500,所述锁定机构500包括连接柱501、锁孔502、锁销503、第一导轨504、第一弹簧505、第一连杆506、第一绳轮507、第二拉绳508、第二绳轮509、第二连杆510、第二弹簧511、卡板512、第一磁铁513、第二磁铁514;

[0070]

所述连接柱501的顶部与所述储藏箱300的底部固定,所述储藏箱300的底部沿其径向开设有锁孔502,所述锁孔502内配置有锁销503,所述锁销503沿所述第一导轨504移动,所述第一导轨504与车梁100的上表面固定,所述第一导轨504的远离所述连接柱501的一侧固定有第一连杆506所述第一连杆506的顶部通过轴承安装有第一绳轮507,所述第一连杆506与所述第一弹簧505的一端固定,所述第一弹簧505的另一端与所述锁销503固定,所述锁销503与第二拉绳508的一端固定,所述第二拉绳508的绕过第一绳轮507与所述第二绳轮509固定,所述第二绳轮509与第一轴520同轴固定,所述第一轴520通过轴承安装在所述第一螺母411的侧端面上,所述第一轴520与所述第二连杆510的一端固定,所述第二连杆510的另一端与所述第一磁铁513固定,所述第一磁铁513能够与所述第二磁铁514相互吸引,所述第二磁铁514与所述连接柱501的外表面固定,在第一螺母411的侧端面上的第一轴520的上、下侧均配置有卡板512,所述第二连杆510的侧表面摆动至最高的位置或最低位置均能够与所述卡板512顶靠,在第一螺母411的侧端面的所述第一轴520的靠近所述连接柱501的一侧处与所述第二弹簧511的一端固定,所述第二弹簧511的另一端与所述第二连杆510的中部固定。

[0071]

本发明通过上述第一螺母411的上下位置的变化而调节锁销503是否配置在所述锁孔502内,从而锁定连接柱501与车梁100的固定,以锁定储藏箱300和车梁100,以使整个机构在卸货时按照解锁、顶起储藏箱300、旋转储藏箱300的一整套动作而便于卸货。

[0072]

具体的说,在卸货时,

[0073]

步骤a、第二连杆510位于最高位置,第一磁铁513、第二磁铁514相互吸引,锁销503配置在锁孔内;车梁100运动至装货或卸货区域,人工选择卸货按钮,处理器控制电机401的电源模块按第一方向的电流对电机401供电;

[0074]

步骤b、电机401转动带动第一螺母411上升运动,在第一螺母411上升至预设高度

之前使第二连杆510由最高位置通过第一磁铁513、第二磁铁514的吸引实现第二连杆510摆动至最低位置;

[0075]

步骤c、第二绳轮509随着第一螺母411的上升并且第二连杆510的摆动带动第二绳轮509、第二拉绳508拉动锁销503从锁孔502内拉出,以实现解锁;

[0076]

随后可继续执行步骤1、2、3、4、5而完成顶起储藏箱300、旋转储藏箱300、卸下储藏箱300的操作,从而在无需卸货时使储藏箱300与车梁100的连接更好,并且在卸货时,这种锁定机构500会以一个更加集成在装卸货部400上以整体联动的方式实现一体化的解锁和卸货,从而使其连接时更可靠,不连接时更方便卸货。

[0077]

同理,装货时与其原理相同但步骤相反。

[0078]

其中,所述锁定机构500的数量可为:1、2、3、4、5、6、7、8、9或多个。

[0079]

其中,所述锁销503为燕尾形滑块,所述第一导轨504为燕尾形导轨,所述燕尾形的锁销503与所述第一导轨504配合而使锁销503无法从第一导轨504上连接失效。

[0080]

其中,第二弹簧511趋向于将第二连杆510保持在最上侧的静止状态,或最下侧的静止状态。

[0081]

其中,所述第二磁铁514的纵向位置优选为,在第一螺母411为最低的静止位置和最高的静止位置时,均能够与第一磁铁513吸引的位置。

[0082]

其中,所述第一磁铁513、第二磁铁514可为永磁铁或电磁铁。

[0083]

其中,所述第一弹簧505趋向于锁销503移动至锁孔502内的状态。

[0084]

其中,所述锁孔502可为盲孔或通孔,其开孔形状可为圆柱形孔、圆锥形孔、圆台形孔等。

[0085]

作为对本实施例的进一步解释,参见图4、5、6,所述连接柱501的顶部固定有连接板515,所述连接板515的顶部与所述储藏箱300的底部固定。

[0086]

本发明通过上述连接板515可有效降低连接柱501顶部的压强,使连接更可靠。

[0087]

作为对本实施例的进一步解释,参见图4、5、6,所述第二弹簧511的最大推力应小于第一磁铁513、第二磁铁514的吸引力。

[0088]

本发明中,所述卡板512与第二弹簧511的配合第二连杆510锁定在最低的位置或最高的位置,其中,第二弹簧511的最大推力应小于第一磁铁513、第二磁铁514的吸引力,从而可通过第一弹簧505、第二弹簧511的吸引力压缩弹簧以改变第二连杆510的摆动到最高位置或最低位置并保持这个位置。

[0089]

作为对本实施例的进一步解释,参见图4、5、6,至少三个锁定机构500沿所述第一螺母411的圆周方向均匀分布,。

[0090]

本发明以更加稳固的更多数量和更多角度的锁定机构500将储藏箱300锁定在车梁100上,使其不容易连接失效。

[0091]

以上所述的实施例仅仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案作出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让