踏板制动组件的制作方法

2021-02-03 13:02:40|

2021-02-03 13:02:40| 274|

274| 起点商标网

起点商标网

[0001]

本发明总体上涉及用于车辆的踏板制动组件以及包括该踏板制动组件的制动系统。

背景技术:

[0002]

随着电动车辆和混合动力车辆在世界各地市场中不断激增,众所周知,通过在制动期间利用装置的马达-发电机输出能力,可以获得电池寿命的显著延长。然而,被用于给电池再充电的发电机模式下的输入扭矩与踏板力/行程对车辆减速的驾驶员输入函数(function)不一致。为了实现该复杂的函数,车辆的液压制动部必须提供发电机制动扭矩与驾驶员要求的制动扭矩之间的差。

[0003]

多年以来,工程界已经理解通常被称为再生制动混合的这种需求。用于实现这一点的一种最有效方式是使用“线控制动”技术。为了实现这一点,制动踏板实际上变成了“操纵杆”,所以该制动踏板必须被连接至行程和/或力传感器,以向系统ecu发送信号,该信号将此解释为驾驶员对期望车辆减速的意图或车辆再生制动被禁用或出现故障情况下的制动压力。此外,必须通过适当的力-行程关系来模拟制动踏板“感觉”,并且该制动踏板“感觉”还必须具有与将主缸直接应用于车轮制动部隔离的能力。

[0004]

如首先提到的关于混合动力车辆和电动车辆在世界范围内的激增,还发生了另一种现象,即对于自主自动驾驶车辆的推动。结果,汽车工程师协会(sae)已制定了针对从0级到5级的自主之路范围(path to autonomy range)的指南。0级是无自动化。1级要求驾驶员辅助,例如自适应巡航控制。2级是部分自动化,例如凯迪拉克超级巡航—驾驶员把手放在方向盘上。3级是有条件的自动化,例如2019年款奥迪交通堵塞驾驶系统。4级是高度自动化,例如具有一些非常特定的速度限制的自动驾驶车辆。5级是完全自动化,其中车辆可以与人类驾驶员在同一级别上操作,因此车辆不具有传统的驾驶员命令传感器。

[0005]

包括在汽车、卡车、公共汽车、房车等中使用的车辆液压制动系统在内的车辆液压制动系统通常包括产生液压的推杆致动的主缸,该液压通过制动管路传递以致动附接至车辆的车轮的液压制动部,用于使车轮减慢或停止。在这样的系统中,期望结合有动力制动助力器,以放大或增大施加到连接至推杆的制动踏板上的力,使得需要操作者施加到踏板上以使车辆停止或减速的力的量显著减少。在这些系统中的一些系统中,还期望使得能够独立于操作者输入来施加制动力和/或使得能够无需操作者输入而自动地施加制动力。

[0006]

许多现有制动系统使用发动机真空来提供动力辅助特性,以增强主缸的操作。在发动机真空不可用的车辆中,诸如各种先进燃烧控制(例如,启动/停止)、混合动力电动或所有电动动力车辆中,期望电动地提供制动助力特性,该制动助力特性提供与真空或其它助力设计的功能相似的功能。已经提出了各种电动动力助力设计,但是这些设计通常具有包括与改变必要的制动致动机构有关的局限性的显著局限性,以使手动推杆致动的制动功能在不以某种方式铰接电动致动路径的情况下不再可行。其它电动系统保留了手动制动功能的各方面,但是这些设计通常不希望地扩展了组合的主缸和电动助力器的总长度,从而

占用了车辆引擎盖(hood)下方的空间。

[0007]

美国专利申请no.2018/0001881中公开了一种这样的制动系统。制动系统包括主缸体。主缸体限定了沿中心轴线延伸的孔。至少一个制动活塞可滑动地设置在孔中。推杆沿中心轴线在第一端与第二端之间延伸,用于使至少一个制动活塞在孔中移动。第二端联接至制动踏板,以允许用户手动地移动至少一个制动活塞。附接至主缸体的壳体限定了通道,该通道延伸穿过壳体并容纳推杆,并允许推杆在壳体中滑动。致动部联接至至少一个制动活塞,用于沿中心轴线在打开位置与压缩位置之间轴向地驱动至少一个制动活塞。推杆包括主体部分和端部部分。主体部分可滑动地设置在通道中。端部部分与壳体呈抵接关系。端部部分限定了从第一端延伸到主体部分的洞。

技术实现要素:

[0008]

本发明在最广泛的方面提供了一种具有较少部件从而降低了制造成本的踏板制动组件和制动系统。本发明还提供了用于进行电动助力和踏板制动柱(post)的单个主缸体。另外,本发明提供了一种在踏板制动与先进车辆制动特性之间具有无缝交互的制动系统。此外,本发明提供了一种满足车辆自主范围的至少2级的制动系统。本发明提供了与电子稳定性控制(esc)系统的无差别接口,以经由新颖的制动压力返回路径来进行过渡踏板制动。

[0009]

本发明的一个方面提供了一种用于车辆的踏板制动组件。该踏板制动组件包括限定了沿中心轴线延伸的孔的主缸体。至少一个制动活塞可滑动地设置在孔中。推杆沿中心轴线在第一端与第二端之间延伸,用于使至少一个制动活塞在孔中移动。第二端联接至制动踏板,用于允许用户手动地移动至少一个制动活塞。附接至主缸体的壳体限定了通道,该通道延伸穿过壳体并容纳推杆,并允许推杆在壳体中可滑动。致动部联接至至少一个制动活塞,用于沿中心轴线在打开位置与压缩位置之间轴向地驱动至少一个制动活塞。推杆包括主体部分和端部部分。主体部分可滑动地设置在通道中。端部部分与壳体呈抵接关系。端部部分限定了从第一端延伸至主体部分的洞。柱塞可滑动地设置在端部部分中,用于接合至少一个制动活塞,由此推杆和致动部可沿中心轴线独立地移动,用于从所述打开位置向所述压缩位置推动至少一个制动活塞。

[0010]

本发明的另一方面提供了一种用于车辆的踏板制动组件。该踏板制动组件包括限定了沿中心轴线延伸的孔的主缸体。至少一个制动活塞可滑动地设置在孔中。推杆沿中心轴线在第一端与第二端之间延伸,用于使至少一个制动活塞在孔中移动。第二端联接至制动踏板,用于允许用户手动地移动至少一个制动活塞。附接至主缸体的壳体限定了通道,该通道延伸穿过壳体并容纳推杆,并允许推杆在壳体中可滑动。致动部联接至至少一个制动活塞,用于沿中心轴线在打开位置与压缩位置之间轴向地驱动至少一个制动活塞。推杆包括主体部分和端部部分。主体部分可滑动地设置在通道中。端部部分与壳体呈抵接关系。端部部分限定了从第一端延伸至主体部分的洞。壳体限定了第一袋部和第二袋部,该第一袋部和第二袋部彼此间隔开、绕推杆的主体部分环形地延伸。第一袋部与洞和储液部连通。第二袋部与踏板感觉模拟部连通。

附图说明

[0011]

本发明的其它优点将容易理解,因为通过参考下面结合附图考虑的详细描述,本发明的其它优点将变得更好理解,其中:

[0012]

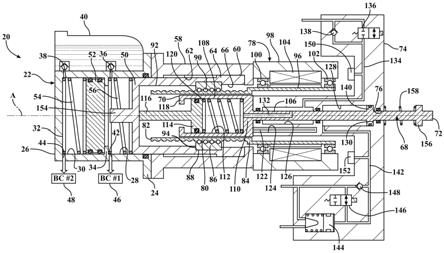

图1是根据本发明的一个实施方式构造的用于车辆的踏板制动组件的横截面透视图,踏板制动组件处于空档位置,其中,车辆没有动力并且未应用踏板制动组件;

[0013]

图2是在踏板助力模式下工作的踏板制动组件的横截面透视图;

[0014]

图3是在adas/自主模式下工作的踏板制动组件的横截面透视图;以及

[0015]

图4是在后退/手动模式下工作的踏板制动组件的横截面透视图。

具体实施方式

[0016]

参考附图,其中,贯穿多个视图,相同的附图标记表示对应的部件,图1大致示出了根据本发明的一个实施方式构造的在车辆中使用的踏板制动组件20。

[0017]

如图1最佳所示,踏板制动组件20包括主缸体22。主缸体22具有前表面(未示出)、后表面(未示出)、一对侧表面24,26、顶表面(未示出)和底表面(未示出)。主缸体的前表面和后表面平行并且彼此间隔开。侧表面24,26也平行并彼此间隔开、连接前表面和后表面。顶表面和底表面将前表面、后表面和侧表面24,26彼此连接以建立矩形形状。

[0018]

一对侧表面24,26中的一个侧表面24限定了孔(bore)28、30,该孔28、30具有大致柱形形状、沿中心轴线a延伸并且终止于远端32处。远端32与一对侧表面24,26中的另一侧表面26间隔开。换句话说,孔28、30沿中心轴线a从一个侧表面24朝着另一侧表面26延伸,并终止于主缸体22中的与另一侧表面26间隔开的远端32处。位于孔28、30中的突出部34将孔28、30分成主腔室28和辅腔室30。辅腔室30从远端32延伸到突出部34。与辅腔室30相邻的主腔室28从突出部34延伸到主缸体22的所述一个侧表面24。

[0019]

主缸体22限定了彼此间隔开的主端口36和辅端口38。位于主缸体22的顶表面上的辅端口38与邻近远端32的辅腔室30连通。位于主缸体22的顶表面上并与辅端口38间隔开的主端口36与主腔室28连通、邻近突出部34。主端口36和辅端口38与储液部40连通。储液部40容纳制动液,用于经由主端口36和辅端口38向孔28、30供应制动液。主缸体22还限定了主制动供应端口42和辅制动供应端口44。位于主腔室28中并与突出部34邻近的主制动供应端口42与第一制动回路46流体连通,用于向第一制动回路46供应制动液。位于辅腔室30中并与远端32邻近的辅制动供应端口44与第二制动回路48流体连通,用于向第二制动回路48供应制动液。

[0020]

至少一个制动活塞50、52可滑动地设置在孔28、30中,用于经由主制动供应端口42和辅制动供应端口44向第一制动回路46和第二制动回路48施加流体压力。根据本发明的一个实施方式,至少一个制动活塞50、52包括彼此以串联(tandem)关系设置的主活塞50和辅活塞52。具有大致柱形形状的辅活塞52位于孔28、30中的辅腔室30中、邻近远端32。具有大致u形横截面的主活塞50位于主腔室28中、与辅活塞52间隔开。位于辅腔室30中的第一复位弹簧54绕中心轴线a在远端32与辅活塞52之间螺旋地延伸,用于将辅活塞52偏置抵靠在突出部34,以限定辅活塞52的初始位置。位于主腔室28中的第二复位弹簧56绕中心轴线a在突出部34与主活塞50之间螺旋地延伸,用于使主活塞50轴向远离突出部34地偏置,以限定主活塞50的初始位置。应当理解,第一复位弹簧54和第二复位弹簧56有助于使主活塞50和辅

活塞52返回到其各自的初始位置。另外,随着第一复位弹簧54和第二复位弹簧56使主活塞50和辅活塞52返回到其初始位置,第一复位弹簧54和第二复位弹簧56通过产生负压并从储液部40中抽取制动液来帮助补充主腔室28和辅腔室30中的制动液。

[0021]

具有大致管状形状的套管(casing)58设置在主活塞50上方,该套管58绕中心轴线a环形地延伸,用于将主活塞50和辅活塞52固定在孔28、30中。套管58具有绕中心轴线a环形地延伸的内表面60。套管58的内表面60限定了平行于中心轴线a沿内表面60延伸的多个槽62。主活塞50包括多个凸块(nub)64,该多个凸块64从主活塞50径向向外延伸并进入槽62中,以允许主活塞50在套管58中滑动并防止主活塞50在套管58中旋转。换句话说,凸块-槽型接合提供了防旋转的目的,以防止主活塞50在套管58中旋转,同时允许主活塞50沿轴线a轴向地滑动。

[0022]

主活塞50限定了隔室66,该隔室66具有大致柱形形状、沿中心轴线a延伸。具有大致柱形形状的推杆68沿中心轴线a在第一端70与第二端72之间延伸,用于在孔28、30内沿中心轴线轴向地移动至少一个制动活塞50、52。推杆68的第一端70位于主活塞50的隔室66中,并与主活塞50径向地和轴向地间隔开。推杆68的第二端72联接至制动踏板(未示出),用于允许用户经由制动踏板沿中心轴线a操作至少一个制动活塞50、52,以向第一制动回路46和第二制动回路48供应制动液。位于中心轴线a上并与套管58轴向地间隔开的壳体74限定了通道76,该通道76延伸穿过壳体74以容纳推杆68并允许推杆68在壳体74的通道76内滑动。

[0023]

设置在壳体74与套管58之间的致动部78联接至主活塞50,用于将主活塞50沿中心轴线a轴向地从初始位置驱动至第一位置。在第一位置处,主活塞50和辅活塞52朝着远端32轴向地移动,从而施加制动液压力,以分别向第一制动回路46和第二制动回路48供应制动液。如先前所述,在主活塞50和辅活塞52的初始位置处,主活塞50通过第二复位弹簧56轴向远离突出部34地偏置,并且辅活塞52通过第一复位弹簧54偏置抵靠在突出部34。

[0024]

致动部78包括滚珠丝杠(ball-screw)80,该滚珠丝杠80具有大致管状形状并位于隔室66中、绕推杆68并且沿中心轴线a在第一开口端82与第二开口端84之间延伸。第一开口端82位于隔室66中。第二开口端84位于套管58的外部。致动部78包括滚珠丝杠螺母86,该滚珠丝杠螺母86位于隔室66中、绕中心轴线a延伸并联接至主活塞50的内表面88,以将主活塞50与致动部78联接。多个滚珠轴承90位于滚珠丝杠螺母86与滚珠丝杠80之间,以将滚珠丝杠80的旋转移动转换成轴向移动,用于沿滚珠丝杠80移动滚珠丝杠螺母86,以在第一位置处朝着突出部34驱动主活塞50。应当注意,滚珠丝杠螺母86和主活塞50彼此滑动接触,因此,滚珠丝杠螺母86、主活塞50将不会旋转而是轴向地平移。主活塞50的内表面88包括突起92。突起92从内表面88向外并朝着中心轴线a径向向内延伸,从而具有用于容纳滚珠丝杠螺母86的肩部94。

[0025]

具有大致管状形状的转子96附接至滚珠丝杠80的第二开口端84。转子96沿中心轴线a并且绕推杆68环形地延伸。邻近套管58的外壳98绕转子96延伸,用于将转子96保持在外壳98中。多个转子轴承100、102位于外壳98与转子96之间,以允许转子96相对于外壳98绕中心轴线a旋转。根据本发明的一个实施方式,多个转子轴承100、102包括彼此间隔开的第一组转子轴承100和第二组转子轴承102。第一组转子轴承100与套管58相邻、位于转子96与外壳98之间。第一组转子轴承100绕中心轴线a环形地设置并且彼此周向地间隔开。与第一组转子轴承100轴向地间隔开的第二组转子轴承102与壳体74相邻、位于外壳98与转子96之

间。第二组转子轴承102绕中心轴线a环形地设置并且彼此周向地间隔开。位于第一组转子轴承100与第二组转子轴承102之间的马达104联接至外壳98和转子96。马达104电连接至电源,用于向马达104提供动力,以旋转转子96。根据本发明的一个实施方式,马达104可以是附接至外壳98和转子96的永磁同步马达。

[0026]

推杆68包括主体部分106和端部部分108。具有大致柱形形状的主体部分106可滑动地设置在壳体74的通道76中,并沿中心轴线a从第二端72延伸至位于套管58中的中间端110。端部部分108位于中间端110处并与壳体74呈抵接关系。根据本发明的一个实施方式,推杆68的端部部分108可以具有比主体部分106更大的直径。端部部分108限定了洞112,该洞112具有大致柱形形状、从第一端70延伸至主体部分106。柱塞114、116可滑动地设置在端部部分108的洞112中,用于接合主活塞50并跟踪主活塞50的位置。柱塞114、116具有上部114和下部116。具有大致圆形形状的上部114可滑动地设置在洞112中。具有大致柱形形状的下部116从上部114沿中心轴线a朝着主活塞50向外延伸。位于推杆68的第一端70处的唇部(lip)118朝向中心轴线a径向向内延伸,用于将柱塞114、116保持在洞112中。位于洞112中的柱塞弹簧120在主体部分106与柱塞114、116之间延伸,用于在洞112中偏置柱塞114、116抵靠唇部118。踏板行程传感器122附接至端部部分108,用于测量推杆68的行程距离。踏板行程传感器122以与主体部分106平行的关系延伸到壳体74中。壳体74限定了以与中心轴线a呈平行的关系延伸以容纳踏板行程传感器122的导管124。

[0027]

壳体74限定了第一袋部126和第二袋部128、130,该第一袋部126和该第二袋部128、130彼此间隔开、绕推杆68的主体部分106环形地延伸。推杆68限定了通路132,该通路132沿推杆68延伸并与洞112连通以在第一袋部126与洞112之间建立流体连通。壳体限定了第一路径134,该第一路径134与踏板施加构件136、138和第一袋部126流体连通,以允许储液部40向洞112供应制动液并朝着主活塞50驱动柱塞114、116。根据本发明的一个实施方式,位于壳体74中的踏板施加构件136、138包括踏板施加阀136和第一止回阀138。踏板施加阀136和第一止回阀138以彼此平行的关系位于第一路径134中。根据一种布置,踏板施加阀136是常闭型阀。踏板施加阀136和第一止回阀138与储液部40流体连通,以允许储液部40向第一袋部126供应制动液。根据本发明的另一实施方式,代替连接至储液部(fluid reservoir)40,第一路径134可以将踏板施加构件136、138与单独的储存部(reservoir)连接,用于供应更具粘性的防泄漏流体。

[0028]

推杆68包括凸缘140,该凸缘140位于第二袋部128,130中、从中心轴线a径向向外延伸,将第二袋部128,130分成第一空间128和第二空间130。第一空间128邻近推杆68的第一袋部126。第二空间130邻近推杆68的第二端72。壳体74限定了第二路径142,该第二路径142位于壳体74中、与第一空间128和踏板感觉模拟部144、146、148的组成部分连通,用于向第一空间128提供制动液压力,以向用户提供阻力。根据本发明的一个实施方式,踏板感觉模拟部144、146、148包括感觉盒(feel cartridge)144、踏板感觉启用阀146和第二止回阀148。根据一种布置,踏板感觉启用阀146是常闭型阀。感觉盒144、踏板感觉启用阀146和第二止回阀148以相对于彼此呈平行的关系位于第二路径142中。根据本发明的另一实施方式,代替连接至储液部40,第二路径142可以将踏板感觉模拟部144、146、148连接至单独的储存部,用于供应更具粘性的防泄漏流体。

[0029]

踏板施加压力传感器150设置在储液部40与第一袋部126之间的第一路径134中,

用于监测第一路径134中的流体压力。感觉压力传感器152设置在踏板感觉模拟部144、146、148与第一空间128之间的第二路径142中,用于监测第二路径142中的流体压力。主活塞50包括接合构件154,该接合构件154设置在主腔室28中、从主活塞50并沿中心轴线a向外延伸以接合辅活塞52。推杆68包括弹簧座156,其邻近推杆68的第二端72、从推杆68径向向外延伸。位于壳体74与弹簧座156之间的推杆弹簧158绕推杆68螺旋地延伸。

[0030]

在工作时,根据本发明构造的踏板制动组件20可以在三种不同工作模式之间工作。在第一工作模式(也称为踏板助力模式)下并且如图2所例示,踏板施加阀136和踏板感觉阀146通电。另外,在第一工作模式期间,驾驶员传达了车辆减速的意图,而无需将人力直接传递到制动回路,即,在驾驶员没有物理地踩下制动踏板的情况下车辆被减速。因此,踏板感觉模拟部144、146、148向第一空间128供应制动液压力,从而向驾驶员提供制动施加反馈的感觉,即踏板感觉。制动施加阀136允许制动液自由移动进出第一路径134、第一袋部126、通路132和洞112。同时,马达104绕中心轴线a旋转,滚珠丝杠80也绕中心轴线a旋转,从而经由滚珠丝杠螺母86沿中心轴线a轴向地驱动主活塞50。在该第一工作模式下,在不向主活塞50施加推力的情况下,柱塞116跟踪主活塞50的位置。在电动助力发生故障的情况下,踏板施加阀136将关闭并且将制动液静液压地锁定/困留在第一路径134、第一袋部126、通路132和洞112内部。因此,该布置允许推杆68沿中心轴线a推动柱塞116和主活塞50。在第一工作模式下,再生制动和扰流制动(spoiler brake)的混合是可能的。另外,应当注意,仅驾驶员的操作(即手动操作)独立于马达104、滚珠丝杠80和滚珠丝杠螺母86的操作。换句话说,仅驾驶员的操作不会激活马达致动路径。

[0031]

在第二工作模式(也称为adas/自主模式)下并且如图3所例示,踏板施加阀136通电,而踏板感觉阀146断电。该布置防止驾驶员踏板施加系统的锁定。为了操作制动系统,制动系统首先从车辆控制系统接收电子输入,然后制动系统经由马达104、滚珠丝杠80和滚珠丝杠螺母86施加制动,而所有这些都没有来自驾驶员的明确输入。响应于制动系统接收到电子输入,致动部96的马达104旋转转子96,该转子96沿滚珠丝杠80驱动主活塞50,从而施加制动液压力并向第一制动回路46和第二制动回路48供应制动液。换句话说,推杆68和致动部96可以独立地接合主活塞50,用于施加制动液压力。

[0032]

在第三工作模式(也称为后退/手动模式)下并且如图4所例示,响应于电动紧急情况(例如车辆或制动系统发生电动故障),踏板施加阀136和踏板感觉阀146均处于断电状态。这防止制动液从储液部40流入第一袋部126和第二袋部128、130。因此,推杆68的操作严格基于用户经由制动踏板施加的力。因此,在第三工作模式下,用户通过向推杆68施加力来手动产生制动液压力,从而朝着主活塞50和辅活塞52手动驱动推杆68,以施加制动液压力并向第一制动回路46和第二制动回路48供应制动液。

[0033]

应当理解,根据本发明的实施方式的踏板制动组件20能够在再生放气模式(bleeding mode)下工作。在该再生放气模式下,踏板制动组件20响应于来自驾驶员的输入而施加减少的制动量,以允许车辆级别推进系统激活再生车辆减速并为车载电池充电,特别是在较高的车辆速度下,其中,再生补偿是最有效的。通常,制动和再生制动以将再生制动的使用最大化的方式混合,同时使用两种减速技术来实现车辆的期望减速。

[0034]

显然,根据上述教导,对本发明的许多修改和变型是可能的,并且这些修改和变型可以以与具体描述不同的方式来实施,同时在所附权利要求的范围内。

[0035]

本申请要求于2019年12月31日提交的序列号为62/955,823的美国临时专利申请的权益,该美国临时专利申请的全部公开通过引用并入本文。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让