纯电动无人集装箱运输车的制作方法

2021-02-03 13:02:34|

2021-02-03 13:02:34| 231|

231| 起点商标网

起点商标网

[0001]

本发明涉及货物运输设备技术领域,具体的说是一种纯电动无人集装箱运输车。

背景技术:

[0002]

近几年电子商务及交通运输快速发展,运输业所运输的货物量每年都在以惊人的数量增长,在机场物流方面,传统的运输方式为牵引车后挂多个托盘的形式,托盘之间采用串联的方式连接。

[0003]

现有方式存在的不足为:一是传统的运输车使用多个托盘串联,使得运输设备整体长度太长,车辆单向行驶转弯半径较大,有可能造成翻车的情况,车辆的机动性差,且无法双向行驶,车辆运行效率低;二是传统的运输车整车动力装置结构复杂,整车成本高;三是托盘自身没有自动输送功能,装卸货物时需要较多的人工搬运,人工的依赖程度高,货物装卸效率低。

技术实现要素:

[0004]

本发明的目的是解决上述现有技术的不足,提供一种结构新颖、货物装卸效率高、可靠性高、自动化程度高、降低劳动力成本、高环保的纯电动无人集装箱运输车。

[0005]

本发明解决其技术问题所采用的技术方案是:一种纯电动无人集装箱运输车,包括车架、车桥、车轮、动力装置、悬架装置、转向装置、车载控制系统,其特征在于:还包括运输平台,所述动力装置包括前电动驱动机构、后电动驱动机构,所述车架包括前车架、后车架,所述车桥包括前桥、后桥,所述前桥设在前车架的下端并经前电动驱动机构驱动,所述后桥设在后车架的下端并经后电动驱动机构驱动,所述前电动驱动机构、后电动驱动机构分别与车载控制系统相连接,所述前车架与后车架之间设有运输平台,所述运输平台的前端与前车架固定连接,后端与后车架固定连接,通过使用动力装置分别驱动前桥、后桥,实现四轮驱动,单向行驶可减小转弯半径同时还可实现双向驾驶,省略车辆掉头的环节,提高了车辆运行的效率,动力装置采用电动动力驱动,节能环保,降低成本,运输平台的设置,解决了传统托盘串联导致的整车长度较长,缩短了运输设备整体长度以使转弯半径较小,以提高车辆的机动性。

[0006]

本发明所述前电动驱动机构包括前驱动电机、前电池组,所述前驱动电机与前桥相连接,所述前驱动电机与前电池组相连接,所述前电池组设在前车架的下端并与前车架固定连接,所述后电动驱动机构包括后驱动电机、后电池组,所述后驱动电机与后桥相连接,所述后驱动电机与后电池组相连接,所述后电池组设在后车架的下端并与后车架固定连接,所述前驱动电机、后驱动电机分别与车载控制系统相连接,动力装置采用纯电动方式驱动,通过设置前驱动电机与前桥直连,后驱动电机与后桥直连,去掉了传统动力装置中的变速箱及传动轴,可以极大的简化系统结构,提高传动效率的同时降低整车成本,节能环保。

[0007]

本发明所述运输平台包括平台支撑框架、输送轮传输装置、防脱落挡板装置,所述

平台支撑框架的前端与前车架固定连接,后端与后车架固定连接,所述输送轮传输装置包括单元输送驱动轮、单元输送驱动轮轴、输送轮驱动机构,所述单元输送驱动轮沿运输平台宽度方向线性阵列设置形成单元输送驱动轮组,所述单元输送驱动轮组沿运输平台长度方向线性阵列设置,所述单元输送驱动轮朝向运输平台宽度方向转动,所述单元输送驱动轮固定套在单元输送驱动轮轴上,所述单元输送驱动轮轴的两端分别经轴承与平台支撑框架相连接,所述单元输送驱动轮经输送轮驱动机构驱动,所述输送轮驱动机构与车载控制系统相连接,所述防脱落挡板装置设在平台支撑框架左右两侧,通过设置运输平台自动输送功能,人工依赖程度低,货物装卸效率高。

[0008]

本发明所述输送轮驱动机构包括单元液压马达、链条、主动链轮、从动链轮,所述单元输送驱动轮轴上固定套有从动链轮,所述单元液压马达的输出轴上固定套有主动链轮,所述链条套在主动链轮与从动链轮上并与主动链轮、从动链轮相啮合,所述单元输送驱动轮轴经单元液压马达驱动,所述单元液压马达与车载控制系统相连接,通过液压马达驱动单元输送驱动轮转动实现货物在运输平台上的左右运输。

[0009]

本发明所述运输平台还包括输送导轮传输装置,所述输送导轮传输装置包括单元输送导轮、单元输送导轮轴,所述单元输送导轮沿运输平台宽度方向线性阵列设置形成单元输送导轮组,所述单元输送导轮组沿运输平台长度方向线性阵列设置,所述单元输送导轮朝向运输平台宽度方向转动,所述单元输送导轮经轴承套在单元输送导轮轴上,所述单元输送导轮轴的两端分别与平台支撑框架固定连接,通过设置单元输送导轮,以辅助实现货物在运输平台上左右运输。

[0010]

本发明所述单元输送驱动轮组设在相邻的单元输送导轮组之间,以使货物在运输平台上装卸的效果更好。

[0011]

本发明所述防脱落挡板装置包括单元可升降防脱落挡板机构,所述单元可升降防脱落挡板机构沿运输平台长度方向间隔设置,所述单元可升降防脱落挡板机构包括单元防脱落挡板、挡板上转轴、挡板下转轴、挡板连杆、驱动液缸,所述驱动液缸的一端铰接在平台支撑框架的侧面,另一端与挡板连杆铰接,所述驱动液缸与车载控制系统相连接,所述单元防脱落挡板沿挡板连杆长度方向间隔设置,所述单元防脱落挡板上固定连接有挡板上转轴、挡板下转轴,所述单元防脱落挡板经挡板下转轴与挡板连杆可转动连接,所述单元防脱落挡板经挡板上转轴与平台支撑框架可转动连接,所述单元防脱落挡板在回收状态不高于平台支撑框架的位置高度,通过驱动液缸伸缩带动挡板连杆移动,以带动单元防脱落挡板转动,货物运输时单元防脱落挡板伸出,防止运输平台上的货物滑出,卸货时,单元防脱落挡板回收,不影响卸货。

[0012]

本发明所述运输平台还可包括平台支撑板、单元限位导向板,所述平台支撑板设在单元输送驱动轮、单元输送导轮的上端并固定在平台支撑框架上,所述平台支撑板上设有供单元输送驱动轮、单元输送导轮穿出的开口,所述平台支撑板上还设有单元限位凹槽或单元限位凸起,所述单元限位导向板的长度方向朝向运输平台的宽度方向,所述单元限位导向板沿运输平台长度方向间隔设置,所述单元限位导向板的下端设有单元限位凸起或单元限位凹槽,所述单元限位导向板经单元限位凸起或单元限位凹槽与平台支撑板上的单元限位凹槽或单元限位凸起相插接,通过设置限位导向板并通过调整限位导向板的位置来适应各类集装箱和集装板的运输。

[0013]

本发明所述运输平台还可包括上料检测传感器、移动到位检测传感器,所述上料检测传感器设在平台支撑框架一侧,所述移动到位检测传感器设在平台支撑框架另一侧,所述上料检测传感器、移动到位检测传感器分别与车载控制系统相连接,通过设置上料检测传感器、移动到位检测传感器可以用来检测货物上料及到位情况,传感器检测到货物到位后,驱动液缸驱动防脱落挡板伸出,自动化程度高。

[0014]

本发明还包括无人驾驶系统,所述无人驾驶系统包括无人驾驶控制器、测距雷达、摄像头、天线,所述前车架及后车架上均设有测距雷达和摄像头,所述天线设在前车架顶端和/或后车架顶端,所述测距雷达、摄像头、天线分别与无人驾驶控制器相连接,所述无人驾驶控制器与车载控制系统相连接,通过测距雷达对车辆周围环境进行全面探测,摄像头用于对车辆周围环境进行实时监控采集周围环境图像信息,天线用于获取卫星发送的定位信号,以便控制车辆的行驶路线,以实现车辆的无人驾驶。

[0015]

本发明的有益效果为:通过使用动力装置分别驱动前桥、后桥,实现四轮驱动,可减小转弯半径同时还可双向驾驶,双向驾驶省略车辆掉头的环节,提高了车辆运行的效率,带传输功能的运输平台的设置,既解决了传统托盘串联导致的整车长度较长也实现货物在平台上的自动左右传输,节约劳动力,货物装卸效率高;运输平台一侧设置防脱落挡板装置,货物运输时挡板伸出防止货物脱落,卸货时挡板回收方便货物卸货;采用纯电动动力装置,驱动电机与车桥直连,节能环保,极大的简化了车辆整体结构,提高传动效率的同时降低了整体成本;设置无人驾驶装置实现车辆的无人驾驶,无人驾驶可以不设置驾驶室,节约人工成本的同时减小了车辆的外形尺寸,能够让车辆驾驶更加灵活。

附图说明

[0016]

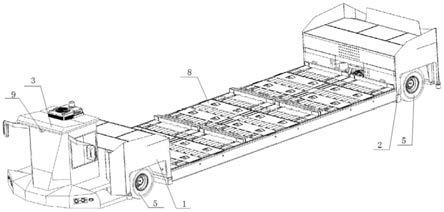

图1是本发明整体结构示意图(带驾驶室)。

[0017]

图2是本发明底盘结构示意图(带驾驶室)。

[0018]

图3是本发明整体结构示意图(不带驾驶室)。

[0019]

图4是本发明运输平台结构示意图。

[0020]

图5是本发明可升降防脱落挡板结构示意图。

[0021]

图6是本发明运输平台上可升降防脱落挡板伸出结构示意图。

[0022]

图7是本发明运输平台上可升降防脱落挡板回收结构示意图。

[0023]

图8是本发明前动力装置及悬架装置结构示意图。

[0024]

附图标记:前车架-1、后车架-2、驾驶室-3、前桥-401、后桥-402、车轮-5、前驱动电机-601、后驱动电机-602、悬架装置-7、减震阻尼器-701、悬挂气囊-702、运输平台-8、平台支撑框架-801、平台支撑板-802、单元限位导向板-803、单元限位凹槽-804、单元输送驱动轮-805、单元输送驱动轮轴-806、单元输送导轮-807、从动链轮-808、平台纵梁-809、单元可升降防脱落挡板机构-810、单元防脱落挡板-8101、挡板上转轴-8102、挡板下转轴-8103、挡板连杆-8104、驱动液缸-8105、链条-811、单元液压马达-812、无人驾驶装置-9、角度传感器-1001、转向缸-1002。

具体实施方式

[0025]

下面结合附图和实施例对本发明进行说明。

[0026]

如附图所示,一种纯电动无人集装箱运输车,包括车架、车桥、车轮5、动力装置、悬架装置7、转向装置、车载控制系统,所述车桥设在车架下端并经悬架装置7与车架固定连接,所述车轮5设在车桥的两侧,所述车轮经动力装置驱动行走并经转向装置驱动转向,还包括运输平台8,所述动力装置包括前电动驱动机构、后电动驱动机构,所述车架包括前车架1、后车架2,所述车桥包括前桥401、后桥402,所述前桥401设在前车架1的下端并经前电动驱动机构驱动,所述后桥402设在后车架2的下端并经后电动驱动机构驱动,所述前电动驱动机构、后电动驱动机构分别与车载控制系统相连接,所述前车架1与后车架2之间设有运输平台8,所述运输平台8的前端与前车架1固定连接,后端与后车架2固定连接,通过使用动力装置分别驱动前桥401、后桥402,实现四轮驱动,单向行驶可减小转弯半径同时还可实现双向驾驶,省略车辆掉头的环节,提高了车辆运行的效率,动力装置采用电动动力驱动,节能环保,降低成本,运输平台的设置,解决了传统托盘串联导致的整车长度较长,缩短了运输设备整体长度以使转弯半径较小,以提高车辆的机动性。

[0027]

所述前电动驱动机构包括前驱动电机601、前电池组,所述前驱动电机601与前桥401相连接,所述前驱动电机601与前电池组相连接,所述前电池组设在前车架1的下端并与前车架1固定连接,所述后电动驱动机构包括后驱动电机602、后电池组,所述后驱动电机602与后桥402相连接,所述后驱动电机602与后电池组相连接,所述后电池组设在后车架2的下端并与后车架2固定连接,所述前驱动电机601、后驱动电机602分别与车载控制系统相连接,动力装置采用纯电动方式驱动,通过设置前驱动电机与前桥直连,后驱动电机与后桥直连,去掉了传统动力装置中的变速箱及传动轴,可以极大的简化系统结构,提高传动效率的同时降低整车成本,节能环保。

[0028]

所述运输平台8包括平台支撑框架801、输送轮传输装置、防脱落挡板装置,所述平台支撑框架801的前端与前车架1固定连接,后端与后车架2固定连接,所述输送轮传输装置包括单元输送驱动轮805、单元输送驱动轮轴806、输送轮驱动机构,所述单元输送驱动轮805沿运输平台宽度方向线性阵列设置形成单元输送驱动轮组,所述单元输送驱动轮组沿运输平台长度方向线性阵列设置,所述单元输送驱动轮805朝向运输平台宽度方向转动,所述单元输送驱动轮805固定套在单元输送驱动轮轴806上,所述单元输送驱动轮轴806的两端分别经轴承与平台支撑框架801相连接,所述单元输送驱动轮805经输送轮驱动机构驱动,所述输送轮驱动机构与车载控制系统相连接,所述防脱落挡板装置设在平台支撑框架左右两侧,防脱落挡板装置的设置防止货物在运输的过程中滑出。通过设置运输平台自动输送功能,人工依赖程度低,货物装卸效率高。此实施例中在单元输送驱动轮轴上左右各设置一个输送驱动轮。

[0029]

所述输送轮驱动机构包括单元液压马达812、链条811、主动链轮、从动链轮808,所述单元输送驱动轮轴上固定套有从动链轮808,所述单元液压马达的输出轴上固定套有主动链轮,所述链条811套在主动链轮与从动链轮808上并与主动链轮、从动链轮808相啮合,所述单元输送驱动轮轴806经单元液压马达驱动,所述单元液压马达812与车载控制系统相连接,通过液压马达驱动单元输送驱动轮转动实现货物在运输平台上的左右运输。此实施例中沿着运输平台宽度方向每两个相邻的单元输送驱动轮轴经一个液压马达驱动,与液压马达靠近的输送驱动轮轴上套有两个从动链轮,液压马达上的主动链轮与就近的输送驱动轮轴上的从动链轮与链条相啮合,相邻的两个输送驱动轮轴的从动链轮上再套一个从动链

条并经从动链条传动,液压马达输出轴转动,经链条带动就近的输送驱动轮轴转动,就近的输送驱动轮轴经从动链条再带动相邻的输送驱动轮轴转动,以带动输送驱动轮转动。

[0030]

所述运输平台8还包括输送导轮传输装置,所述输送导轮传输装置包括单元输送导轮807、单元输送导轮轴,所述单元输送导轮807沿运输平台宽度方向线性阵列设置形成单元输送导轮组,所述单元输送导轮组沿运输平台长度方向线性阵列设置,所述单元输送导轮807朝向运输平台宽度方向转动,所述单元输送导轮807经轴承套在单元输送导轮轴上,所述单元输送导轮轴的两端分别与平台支撑框架801固定连接,通过设置单元输送导轮807,以辅助实现货物在运输平台上左右运输。

[0031]

所述单元输送驱动轮组设在相邻的单元输送导轮组之间,以使货物在运输平台上装卸的效果更好。

[0032]

所述防脱落挡板装置包括单元可升降防脱落挡板机构,所述单元可升降防脱落挡板机构沿运输平台长度方向间隔设置,所述单元可升降防脱落挡板机构包括单元防脱落挡板8101、挡板上转轴8102、挡板下转轴8103、挡板连杆8104、驱动液缸8105,所述驱动液缸8105的一端铰接在平台支撑框架801的侧面,另一端与挡板连杆8104铰接,所述驱动液缸与车载控制系统相连接,所述单元防脱落挡板8101沿挡板连杆8104长度方向间隔设置,所述单元防脱落挡板8101上固定连接有挡板上转轴8102、挡板下转轴8103,所述单元防脱落挡板8101经挡板下转轴8103与挡板连杆8104可转动连接,所述单元防脱落挡板8101经挡板上转轴8102与平台支撑框架801可转动连接,通过驱动液缸8105伸缩杆带动挡板连杆8104移动,以带动单元防脱落挡板8101转动,货物运输时单元防脱落挡板伸出,防止运输平台上的货物滑出,卸货时,单元防脱落挡板回收,不影响卸货。此实施例中在防脱落挡板装置的外侧设有平台纵梁809,用于将防脱落挡板装置挡住,从运输平台的外侧只能看到单元防脱落挡板的伸出与回收。此实施例中在运输平台的左右两侧分别设有三个可升降防脱落挡板机构,每个可升降防脱落挡板机构上设有两个防脱落挡板,也可根据实际运输平台的长度、货物等要求设置可升降防脱落挡板机构以及防脱落挡板的数量。如图6、图7所示,驱动液缸的伸缩杆伸出,带动挡板连杆左移,防脱落挡板回收,驱动液缸的伸缩杆回收,带动挡板连杆右移,防脱落挡板伸出。

[0033]

所述单元防脱落挡板在回收状态不高于平台支撑框架的位置高度,以使方便运输平台上的货物装卸。

[0034]

所述运输平台8还可包括平台支撑板802、单元限位导向板803,所述平台支撑板802设在单元输送驱动轮805、单元输送导轮807的上端并固定在平台支撑框架801上,所述平台支撑板802上设有供单元输送驱动轮805、单元输送导轮807穿出的开口,所述平台支撑板802上还设有单元限位凹槽804或单元限位凸起,所述单元限位导向板803的长度方向朝向运输平台的宽度方向,所述单元限位导向板803沿运输平台长度方向间隔设置,所述单元限位导向板803的下端设有单元限位凸起或单元限位凹槽,所述单元限位导向板803经单元限位凸起或单元限位凹槽与平台支撑板802上的单元限位凹槽或单元限位凸起相插接,通过设置限位导向板并通过调整限位导向板的位置来适应各类集装箱和集装板的运输。实际使用时,根据货物的大小、位置来调整限位导向板在运输平台上的位置。此实施例中沿着运输平台的宽度方向设置两块限位导向板,根据货物的尺寸位置可以很方便的进行调整。

[0035]

此实施例中沿着运输平台长度方向在运输平台中间的位置还设有纵向限位导向

板(图中未示出),纵向限位导向板的长度方向朝向运输平台的长度方向,设置纵向限位导向板用于间隔左右两侧的货物。

[0036]

所述运输平台8还可包括上料检测传感器、移动到位检测传感器,所述上料检测传感器设在平台支撑框架801一侧,所述移动到位检测传感器设在平台支撑框架801另一侧,所述上料检测传感器、移动到位检测传感器分别与车载控制系统相连接,通过设置上料检测传感器、移动到位检测传感器可以用来检测货物上料及到位情况,传感器检测到货物到位后,驱动液缸驱动防脱落挡板伸出,自动化程度高。此实施例中可在平台支撑框架一侧的前端设置发射上料检测传感器、在后端设置接收上料检测传感器,用于判断是否上料,平台支撑框架另一侧的前端设置发射移动到位检测传感器,后端设置接收移动到位检测传感器,用于检测货物是否到位。实际使用时可以根据运输货物的多少,判断的精准程度设置多组上料检测传感器、移动到位检测传感器。

[0037]

此运输车还设置无人驾驶系统,所述无人驾驶系统包括无人驾驶控制器、测距雷达、摄像头、天线,所述前车架及后车架上均设有测距雷达和摄像头,此实施例中在前车架的前侧、左侧、右侧及后车架的后侧、左侧、右侧均设有测距雷达和摄像头,所述天线设在前车架顶端和/或后车架顶端,所述测距雷达、摄像头、天线分别与无人驾驶控制器相连接,所述无人驾驶控制器与车载控制系统相连接。车辆采用无人驾驶时,天线用于获取卫星发送的定位信号,控制车辆的行驶路线,在车辆行驶过程中,通过测距雷达对车辆周围环境进行全面探测,并将采集到的道路上障碍物、车辆等信息反馈给无人驾驶控制器,摄像头用于对车辆周围环境进行实时监控采集周围环境图像信息,并将采集到的图像信息反馈给无人驾驶控制器,无人驾驶控制器将各个感知传感器反馈的信号经过处理并传输给车载控制系统,车载控制系统根据无人驾驶控制器传输过来的道路、车辆位置及障碍物等信息,指示车辆进行制动、转弯以及控制车辆的行驶速度等,使车辆能够安全可靠的在道路上行驶。此实施例中运输车使用了无人驾驶系统,可以设置驾驶室3,实现有人驾驶和无人驾驶的切换,也可不设置驾驶室,使用无人驾驶模式。此实施例中无人驾驶系统中使用的测距雷达包括有3d激光雷达和/或2d激光雷达和/或超声波雷达和/或毫米波雷达,天线包括gnss天线,还可包括5g天线,实现车联网。同时还可在无人驾驶的控制系统中增加遥控信号接收模块,以实现车辆的远程遥控或远程驾驶功能,可也在车辆底部增加相关的循迹传感器,让车辆实现沿着固定线路循迹行驶,循迹行驶可加深车辆的管理程度,提高无人驾驶的可靠性及安全性。

[0038]

此实施例中无人驾驶控制器、车载控制系统可采用plc控制器。

[0039]

此实施例中悬架装置安装在车桥与车架之间,如图8所示,在前桥的左右两侧设有悬挂气囊802以及减震阻尼器801,车辆在装载不同重量货物时,悬架装置可实时调整运输平台的高度,保证运输平台不受货物重量所影响,从而保证运输车与其所对接的平台车高度一致。此实施例中悬架装置采用空气悬挂,也可采用油气悬挂、液压悬挂或电磁悬挂等方式。

[0040]

此实施例中前桥401与后桥402均为转向驱动桥,在前桥401、后桥402上均设有角度传感器1001、转向缸1002,通过车辆转向控制系统采集前桥转向角并控制后桥转动相应角度的一种转向控制模式,当后桥所转动的角度与前桥转向角度相反时,车辆可实现更小的转弯半径;当后桥所转动的角度与前桥转向角度同向时,车辆可实现蟹行,即可以左右平

行移动;当后桥不跟随前桥一起转向时,车辆则是普通的两轮转向模式,多种转向模式可以根据作业工况实时切换,极大的提升了车辆的作业效率。采用驱动电机直连,去掉了传统动力装置中的变速箱及传动轴,极大的简化了系统结构。悬架装置与转向装置为现有技术,在此不做赘述。

[0041]

本发明在使用时,需要装载货物,单元防脱落挡板为回收的状态,将货物装到运输车上,液压马达带动单元输送驱动轮转动,在单元输送驱动轮和单元输送驱动导轮的作用下使货物到达运输平台的指定位置,根据货物的位置及尺寸调整单元限位导向板的位置,将单元限位导向板插在运输平台的限位凹槽内,货物装载好之后,驱动液缸的伸缩杆带动挡板连杆移动,以使单元防脱落挡板伸出,单元防脱落挡板挡在运输平台的左右两侧,防止车辆行驶过程中货物滑出;运输车可以有人驾驶也可以切换成无人驾驶,同时根据工况需要可以在两驱和四驱之间切换;运输车前行将货物运输到指定地点后,驱动液缸的伸缩杆带动挡板连杆移动,以使单元防脱落挡板回收,液压马达驱动单元输送驱动轮转动,同时在单元输送导轮的导引下,货物在平台上左右移动,以方便将货物卸下;货物卸载后,车辆无需掉头,运输车启动反向驾驶运行。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 链轮

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让