一种汽车空调出风口壳体的制作方法

2021-02-03 13:02:52|

2021-02-03 13:02:52| 266|

266| 起点商标网

起点商标网

[0001]

本实用新型属于汽车出风口技术领域,具体地,涉及一种汽车空调出风口壳体。

背景技术:

[0002]

随着社会的发展,越来越多的人驾驶汽车在道路上行驶,随之出现交通事故的事件也越来越多,在汽车发生撞击状况时,乘客的头部与汽车控制台的面板发生直接碰撞。

[0003]

控制台面板上的出风口是汽车空调系统中不可缺少的一部分,也是汽车内饰重要的组成部分;由于现有的出风口壳体、拨轮,以及风门等大都采用纯塑料设计,整体强度较高,尤其是乘客的头部撞到拨轮组件时,拨轮组件不易发生塑性变形,而对乘客的头部造成严重撞伤。

[0004]

因此,解决出风口壳体的强度较高的问题,已经迫不及待。

技术实现要素:

[0005]

本实用新型所要解决的技术问题是提供一种汽车空调出风口壳体,通过在所述出风口壳体上设置弱化吸能部,提高产品的吸能性,在汽车发生撞击时,出风口壳体的强度变弱,在乘客头部撞击到控制台面板上的出风口时,出风口壳体发生压溃变形,有效减小乘客头部受撞击的程度。

[0006]

本实用新型解决上述技术问题所采用的方案是一种汽车空调出风口壳体,包括出风口壳体本体;

[0007]

所述出风口壳体本体包括设置镂空区的壳体骨架、以及覆盖所述镂空区的弱化吸能部;

[0008]

所述壳体骨架采用硬胶制作而成;所述弱化吸能部采用软胶制作而成;所述壳体骨架的厚度≥所述弱化吸能部的厚度的一半;

[0009]

所述出风口壳体本体的一端形成进风口,另一端形成出风口;所述进风口和所述出风口呈大约90度夹角,所述夹角为α,且85度≤α≤95度;

[0010]

所述出风口壳体本体整体呈“l”型。

[0011]

具体的,所述出风口壳体可以一体成型,也可以为可拆卸的上下壳体。且,所述壳体骨架和所述弱化吸能部采用双色注塑工艺制成一个整体。

[0012]

优选的,所述壳体骨架的厚度为2mm,所述弱化吸能部的厚度为 1mm。

[0013]

优选的,所述硬胶为pc+abs材料,所述软胶为tps-sebs78 材料。

[0014]

采用上述方案,在所述壳体骨架上的镂空区覆盖弱化吸能部,在保证了壳体的支撑强度的同时,减弱出风口壳体本体的强度,提高产品的吸能性,在汽车发生撞击时,出风口壳体的强度变弱,在乘客头部撞击到控制台面板上的出风口时,出风口壳体发生压溃变形,有效减小乘客头部受撞击的程度;同时,采用pc+abs硬胶和tps-sebs78 软胶双色注塑成一个整体,粘合性佳,保证所述弱化吸能部在所述壳体骨架上的稳固度。

[0015]

优选的,所述进风口和所述出风口呈90度夹角。

[0016]

具体的,普通的出风口壳体,进风口与出风口对立设置,夹角为 0度,该出风口壳体经测试如果壳体上设置镂空覆盖软胶,出风口壳体无法满足支撑强度,且经测试,该出风口壳体的头部性能指标(hpc) 为950;本实用新型的出风口壳体整体呈“l”型,经测试,在出风口壳体上设置镂空覆盖软胶,可以满足出风口壳体的支撑强度。

[0017]

具体的,可以为所述出风口壳体本体的一侧设置所述弱化吸能部、两侧设置所述弱化吸能部、三侧设置所述弱化吸能部或者四侧设置所述弱化吸能部。

[0018]

优选的,所述出风口壳体本体的两侧设置所述弱化吸能骨架。

[0019]

优选的,所述出风口壳体本体的两侧以及远离所述出风口的一侧设置所述弱化吸能骨架。

[0020]

具体的,经测试,本实用新型的所述出风口壳体本体,未设置软胶时的头部性能指标(hpc)为985;两侧设置软胶时的头部性能指标(hpc)为849。

[0021]

采用上述方案,所述弱化吸能部的设置由一侧至四侧,可以不断提高出风口壳体本体的吸能性,不断减少乘客头部受撞击的程度。

[0022]

进一步的,所述出风口壳体本体远离所述出风口的一侧靠近所述进风口处设置弱化吸能骨架,且所述弱化吸能骨架上设置弱化吸能槽。

[0023]

进一步的,所述弱化吸能槽为十字型槽,所述十字型槽包括四段段槽,所述四段段槽相交位置形成通孔,所述段槽的横截面的形状为 v形。

[0024]

进一步的,所述段槽包括相交的第一槽面和第二槽面,所述第一槽面和所述第二槽面之间的夹角为100,所述段槽的深度为相应位置的所述出风口壳体本体的壁厚的1/2。

[0025]

优选的,所述段槽的深度为1mm,所述弱化吸能骨架的厚度为 3mm,所述出风口壳体本体未设置所述弱化吸能部的区域的壁厚为 2mm。

[0026]

采用上述方案,所述出风口壳体本体远离出风口的一侧与汽车钣金接触,在发生撞击时,该侧的弱化吸能部可以吸收大部分的撞击能量,很大程度上减少乘客头部受撞击的程度;同时,所述弱化吸能槽的设置,可以进一步增强所述出风口壳体本体的吸能性,进而减少乘客头部受撞击的程度。

[0027]

具体的,所述弱化吸能骨架用于安装风门,所述弱化吸能骨架上设置有弱化吸能槽,所述弱化吸能槽为十字型槽,所述十字型槽包括四段段槽,所述四段段槽相交位置形成通孔,所述段槽的横截面的形状为v形;所述风门的一端与所述下壳体上的所述通孔铰接;所述段槽包括相交的第一槽面和第二槽面,所述第一槽面和所述第二槽面之间的夹角为100

°

。其中,所述段槽的深度为相应位置的所述出风口壳体本体的壁厚的1/2。

[0028]

采用上述方案,所述弱化吸能槽的设置,可以保证当乘客与出风口发生撞击时,出风口壳体本体受到风门的挤压,十字型槽位置发生断裂,使得风门得以继续向内侧运动,以此减轻乘客头部与出风口发生撞击而带来的伤害;所述弱化吸能部的设置,可以减弱出风口壳体本体的整体强度,在汽车发生撞击时,所述弱化吸能部可以在短时间内吸收撞击能量,减少乘客头部受撞击的程度。

[0029]

进一步的,所述出风口壳体本体包括可拆卸安装的第一壳体和第二壳体;

[0030]

所述第一壳体包括所述出风口、靠近所述出风口的用于安装外叶片的叶片安装区、远离所述出风口的一侧的与所述第二壳体配合安装的第一安装区、以及设置在所述第一壳体对称的两侧的第一镂空区;

[0031]

所述第二壳体包括所述进风口、与所述第一安装区匹配安装的第二安装区、以及远离所述第二安装区的一侧的第二镂空区和弱化吸能骨架;

[0032]

所述弱化吸能骨架上设置弱化吸能槽。

[0033]

具体的,所述第一壳体和所述第二壳体采用的可拆卸安装的方式可以为卡扣连接、螺纹连接、滑槽连接等方式。

[0034]

优选的,所述第一壳体和所述第二壳体采用卡扣连接方式匹配安装。所述第一壳体具有若干卡扣件,所述第二壳体具有与所述卡扣件配合固定的卡扣孔。

[0035]

具体的,经测试,本实用新型的所述出风口壳体本体两侧以及远离所述出风口的一侧设置软胶、且设置所述弱化吸能槽时的头部性能指标(hpc)为787。

[0036]

采用上述方案,在保证所述第一壳体与所述第二壳体可以完成装配安装,且保证所述第一壳体可以有区域安装外叶片的情况下,设置第一镂空区,减少所述第一壳体的整体的强度,增强所述第一壳体的吸能性,减少发生撞击时乘客受到的撞击程度;同时,在保证所述第二壳体与所述第一壳体可以完成装配安装,且保证所述第二壳体可以有区域安装风门的情况下,设置第二镂空区,减少所述第二壳体的整体的强度,增强所述第二壳体的吸能性,减少发生撞击时乘客受到的撞击程度,其中,所述第二壳体上设置的所述弱化吸能骨架用于安装风门,所述弱化吸能骨架上设置有弱化吸能槽,所述弱化吸能槽的设置,可以保证当乘客与出风口发生撞击时,出风口壳体本体受到风门的挤压,十字型槽位置发生断裂,使得风门得以继续向内侧运动,以此减轻乘客头部与出风口发生撞击而带来的伤害。

[0037]

进一步的,所述第一镂空区覆盖有与所述第一镂空区匹配的第一弱化吸能部。

[0038]

具体的,所述第一弱化吸能部与所述第一壳体通过双色注塑工艺一体成型,且,所述第一弱化吸能部的厚度≥所述第一壳体的厚度的一半;所述第一壳体采用pc+abs材料,所述第一弱化吸能部采用 tps-sebs78材料,注塑过程中,pc+abs材料和tps-sebs78材料之间的粘合性佳,可以提高所述第一弱化吸能部在所述第一镂空区上的粘合度,进而保证所述第一壳体的整体性。

[0039]

优选的,所述第一弱化吸能部的厚度为1mm,所述第一壳体的厚度为2mm。

[0040]

进一步的,所述第一镂空区设于所述第一壳体的对称的侧面,且位于所述叶片安装区与所述第一安装区之间;

[0041]

所述第一镂空区包括并列设置的四处镂空,每个镂空的四周具有与所述第一弱化吸能部配合固定的第一固定部;

[0042]

所述第一固定部相连成一个整体,且所述第一固定部的外围与所述第一壳体相连;

[0043]

所述第一固定部具有支撑所述第一弱化吸能部的支撑部。

[0044]

具体的,根据所述第一壳体的整体形状,来确定所述第一镂空区的分布范围、以及四处镂空的范围大小。

[0045]

本实用新型中,所述第一壳体的整体呈“厨房刀具”状,包括第一端和第二端,所述第二端为“刀柄”区,所述第一端为“刀片”区。所述第一端包括第一端面和第二端面,所述第一端面为“刀刃”端,所述第二端面为“刀背”端。所述第二端面由平行与所述第一端面的具有高度差的两段以及连接两段的连接段组合而成,且靠近所述第二端的第一段与“所述第一端面之间的高度差高于远离所述第二端的第二段与所述第一端面之间的高度差。

[0046]

所述第一壳体的所述第一镂空区设置在所述第一端,且上述四处镂空有一处设置在第二段与所述第二端面之间的区域,另外三处设置在所述连接段和所述第一段与所述第二端面之间的区域。由于所述连接段和所述第一段与所述第二端面之间的区域范围较大,除了设置第一固定部固定所述第一弱化吸能部外,在该区域内还设置支撑部用于支撑所述所述第一弱化吸能部,保证所述第一弱化吸能部在所述第一镂空区上的稳固度,从而保证所述第一壳体的完整性。

[0047]

其中,所述第一固定部设置若干第一安装孔,对应的,所述第一弱化吸能部具有与所述第一安装孔配合安装的第一安装部。

[0048]

进一步的,所述第二镂空区覆盖有与所述第二镂空区匹配的第二弱化吸能部。

[0049]

进一步的,所述第二弱化吸能部整体呈“l”型;

[0050]

所述第二壳体具有与所述第二弱化吸能部配合固定的第二固定部。

[0051]

具体的,上述第一弱化吸能部和上述第二弱化吸能部均为所述弱化吸能部,均采用tps-sebs78材料(软胶)制作而成。

[0052]

具体的,所述第二固定部设置若干第二安装孔,对应的,所述第二弱化吸能部具有与所述第二安装孔配合安装的第二安装部。

[0053]

具体的,所述第二弱化吸能部与所述第二壳体通过双色注塑工艺一体成型,且,所述第二弱化吸能部的厚度≥所述第二壳体的厚度的一半;所述第二壳体采用pc+abs材料,所述第二弱化吸能部采用 tps-sebs78材料,注塑过程中,pc+abs材料和tps-sebs78材料之间的粘合性佳,可以提高所述第二弱化吸能部在所述第二镂空区上的粘合度,进而保证所述第一壳体的整体性。

[0054]

进一步的,所述进风口外部设置密封部,所述密封部与所述第二弱化吸能部连接成一个整体,且所述密封部与所述第二弱化吸能部连接处设置开口,且所述开口恰好容纳所述弱化吸能骨架。

[0055]

其中,所述密封部采用tps-sebs78材料(软胶)制作而成,可以进一步的增强第二壳体的吸能性。同时所述密封部与所述进风口的开口形状匹配,装配时,所述密封部与安装在所述进风口处的风道接触,产生弹性变形,从而达到密封的效果。

[0056]

具体的,所述密封部设置有连接部,所述进风口处形成有用于嵌入所述连接部的凹陷处,且所述凹陷处的深度与所述连接部的厚度相匹配;具体的,所述凹陷处形成于所述进风口的的开口处。凹陷处与连接部的设置可以使得密封部更加牢固的固定在壳体上;在使用过程中,两者不会发生脱离。

[0057]

所述凹陷处包括向内凹陷的第一凹陷处、以及向外凹陷的第二凹陷处,对应的,所述连接部包括与所述第一凹陷处相匹配的第一连接部、以及与所述第二凹陷处相匹配的第二连接部。采用凹陷方向相反的凹陷处,并匹配对应的连接部,可以使得密封部的软胶与壳体硬胶进一步的固定。

[0058]

所述凹陷处设置有至少一个连接通孔;对应的,所述连接部设置有与所述连接通孔匹配设置的连接凸块。采用连接通孔和连接凸块,进一步固定所述密封部软胶与出风口硬胶。

[0059]

进一步的,所述出风口壳体本体的头部性能指标hpc小于800。

[0060]

本实用新型的有益效果:

[0061]

(1)在所述壳体骨架上的镂空区覆盖弱化吸能部,在保证了壳体的支撑强度的同时,减弱出风口壳体本体的强度,提高产品的吸能性,在汽车发生撞击时,出风口壳体的强度变弱,在乘客头部撞击到控制台面板上的出风口时,出风口壳体发生压溃变形,有效减小乘客头部受撞击的程度;

[0062]

(2)采用pc+abs材料(硬胶)和tps-sebs78材料(软胶) 双色注塑成一个整体的出风口壳体,粘合性佳,保证所述弱化吸能部在所述壳体骨架上的稳固度;

[0063]

(3)所述弱化吸能槽的设置,可以保证当乘客与出风口发生撞击时,出风口壳体本体受到风门的挤压,十字型槽位置发生断裂,使得风门得以继续向内侧运动,以此减轻乘客头部与出风口发生撞击而带来的伤害。

[0064]

(4)本实用新型的所述出风口壳体本体两侧以及远离所述出风口的一侧设置软胶、同时设置所述弱化吸能槽时的头部性能指标 (hpc)为787;不仅可以保证头部性能指标(hpc)满足国标 gb11551-2014的要求“头部性能指标hpc应小于1000”,而且可以更进一步的满足更多企业实际需求,比如“头部性能指标hpc应小于 800”。

附图说明

[0065]

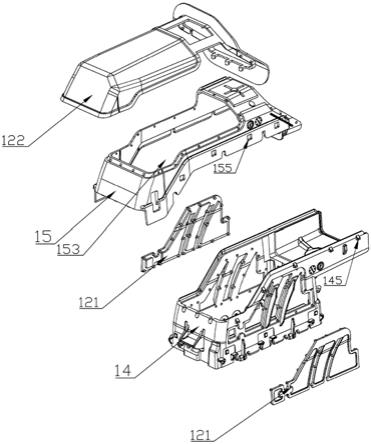

图1为本实用新型的汽车空调出风口壳体的爆炸视图;

[0066]

图2为本实用新型的汽车空调出风口壳体的示意图;

[0067]

图3为图2中a-a处剖视图;

[0068]

图4为本实用新型实施例一中的汽车空调出风口壳体的爆炸视图;

[0069]

图5为本实用新型实施例一中的汽车空调出风口壳体的爆炸视图(仅第一壳体和第二壳体处于爆炸状态);

[0070]

图6为本实用新型实施例一中的第一壳体的示意图(体现出风口);

[0071]

图7为本实用新型实施例一中的第一壳体的示意图;

[0072]

图8为本实用新型实施例二中的汽车空调出风口壳体的爆炸视图;

[0073]

图9为本实用新型实施例二中的第二壳体的示意图(包含第二弱化吸能部);

[0074]

图10为本实用新型实施例二中的第二壳体的示意图(不包含第二弱化吸能部);

[0075]

图11为本实用新型实施例二中的进风口开口结构示意图;

[0076]

图12为本实用新型实施例二中的第二弱化吸能部和密封部的装配示意图;

[0077]

图13为本实用新型实施例二中的第二壳体的示意图;

[0078]

图14为图13中b处放大示意图。

[0079]

图中,各个附图标记对应的部位名称是:1、出风口壳体本体; 11、壳体骨架;12、弱化吸能部;121、第一弱化吸能部;121-1、第一安装部;122、第二弱化吸能部;12-1、第二安装部;13、空腔; 14、第一壳体;141、出风口;142、叶片安装区;143、第一安装区; 144、第一镂空区;144-1、镂空;144-2、第一固定部;144-21、第一安装孔;144-3、支撑部;145、卡扣件;146、第一端;146-1、第一端面;146-2、第二端面;146-21、第一段;146-22、连接段;146-23、第二段;147、第二端;15、第二壳体;151、进风口;151-1、凹陷处;151-11、第一凹陷处;151-12、第二凹陷处;151-13、连接通孔; 152、第二安装区;153、第二镂空区;153-1、第二固定部;153-11、第二安装孔;154、弱化吸能骨架;155、卡扣孔;156、弱化吸能槽/ 十字型槽;156-1、段槽;156-11、第一槽面;156-12、第二槽面;156-2、通孔;157、密封部;157-1、连接

部;157-11、第一连接部;157-12、第二连接部;157-13、连接凸块;158、开口。

具体实施方式

[0080]

下面通过实施例,并结合附图,对本实用新型的技术方案作进一步具体的说明。

[0081]

如图1-3所示,本实用新型的一种汽车空调出风口壳体,包括出风口壳体本体1,所述出风口壳体本体1包括设置镂空区的壳体骨架 11、以及覆盖于所述镂空区的弱化吸能部12。其中,所述壳体骨架 11起支撑、固定作用,所述弱化吸能部12起弱化吸能作用。所述弱化吸能部12覆盖至所述壳体骨架11后形成具有空腔13的所述出风口壳体本体1。所述出风口壳体本体1的壳体骨架11采用硬胶材料制作而成;所述出风口壳体本体1的弱化吸能部12采用软胶材料制作而成,且所述壳体骨架11的厚度≥所述弱化吸能部12的厚度的一半。其中,所述硬胶为pc+abs材料,所述软胶为tps-sebs78材料。优选的,所述壳体骨架11的厚度为2mm,所述弱化吸能部12的厚度为1mm。所述出风口壳体本体1的一端形成进风口151,另一端形成出风口141;所述进风口151和所述出风口141呈大约90度夹角,所述夹角为α,且85度≤α≤95度;所述出风口壳体本体1整体呈“l”型。通过在所述壳体骨架11上的镂空区覆盖弱化吸能部 12,在保证了壳体的支撑强度的同时,减弱出风口壳体的强度,提高产品的吸能性,在汽车发生撞击时,出风口壳体的强度变弱,在乘客头部撞击到控制台面板上的出风口时,出风口壳体发生压溃变形,有效减小乘客头部受撞击的程度;同时,采用pc+abs材料(硬胶) 和tps-sebs78材料(软胶)双色注塑成一个整体,粘合性佳,保证所述弱化吸能部在所述壳体骨架上的稳固度。

[0082]

实施例一:

[0083]

如图4-7所示,本实施例中的所述出风口壳体本体1的进风口 151和出风口141呈90度夹角,使得所述出风口壳体本体1的整体呈“l”型。现有技术的出风口壳体,其进风口与出风口对立设置,夹角为0度,该出风口壳体经测试如果壳体上设置镂空覆盖软胶,出风口壳体无法满足支撑强度。本实施例中的出风口壳体相对比现有技术中的出风口壳体,经测试,在出风口壳体上设置镂空覆盖上软胶,可以满足出风口壳体的支撑强度。

[0084]

本实施例中的所述出风口壳体本体1包括通过卡扣连接方式安装的第一壳体14和第二壳体15。其中,所述第一壳体14具有若干卡扣件145,所述第二壳体15具有与所述卡扣件145配合固定的卡扣孔155。所述第一壳体14包括出风口141、靠近所述出风口141的用于安装外叶片的叶片安装区142、远离所述出风口141的一侧的与所述第二壳体15配合安装的第一安装区143、以及设置在所述第一壳体14对称的两侧的第一镂空区144,所述第一镂空区144覆盖有第一弱化吸能部121。其中,所述第一弱化吸能部121与所述第一壳体14通过双色注塑工艺一体成型,且,所述第一弱化吸能部121的厚度≥所述第一壳体14的厚度的一半;所述第一壳体14采用 pc+abs材料(硬胶),所述第一弱化吸能部121采用tps-sebs78 材料(软胶),注塑过程中,pc+abs材料(硬胶)和tps-sebs78 材料(软胶)之间的粘合性佳,可以提高所述第一弱化吸能部121在所述第一镂空区144上的粘合度,进而保证所述第一壳体14的整体性。优选的,所述第一壳体14的厚度为2mm,所述第一弱化吸能部 121的厚度为1mm。

[0085]

所述第一镂空区144设于所述第一壳体14的对称的侧面,且位于所述叶片安装区142与所述第一安装区143之间;所述第一镂空区 144包括并列设置的四处镂空144-1,每个

镂空144-1的四周具有与所述第一弱化吸能部121配合固定的第一固定部144-2;所述第一固定部144-2相连成一个整体,且所述第一固定部144-2的外围与所述第一壳体14相连;所述第一固定部144-2具有支撑所述第一弱化吸能部121的支撑部144-3。其中,所述第一固定部144-2设置若干第一安装孔144-21,对应的,所述第一弱化吸能部121具有与每个所述第一安装孔144-21配合安装的第一安装部121-1。在实际应用中,可以根据所述第一壳体14的整体形状,来确定所述第一镂空区144 的分布范围、以及四处镂空144-1的范围大小。本实施例中,所述第一壳体14的整体呈“厨房刀具”状,包括第一端146和第二端147,所述第二端147为“刀柄”区,所述第一端146为“刀片”区。所述第一端146包括第一端面146-1和第二端面146-2,所述第一端面 146-1为“刀刃”端,所述第二端面146-2为“刀背”端。所述第二端面146-2由平行与所述第一端面146-1的具有高度差的两段以及连接两段的连接段146-22组合而成,且靠近所述第二端147的第一段 146-21与所述第一端面146-1之间的高度差高于远离所述第二端147 的第二段146-23与所述第一端面146-1之间的高度差。所述第一壳体14的所述第一镂空区144设置在所述第一端146,且上述四处镂空144-1有一处设置在第二段146-23与所述第二端面146-2之间的区域,另外三处设置在所述连接段146-22和所述第一段146-21与所述第二端面147之间的区域。由于所述连接段146-22和所述第一段 146-21与所述第二端面147之间的区域范围较大,除了设置第一固定部144-2固定所述第一弱化吸能部121外,在该区域内还设置支撑部144-3用于支撑所述所述第一弱化吸能部121,保证所述第一弱化吸能部121在所述第一镂空区144上的稳固度,从而保证所述第一壳体14的完整性。

[0086]

经测试,本实施例的出风口壳体设置了对称的两个第一镂空区 144,在保证出风口壳体整体支撑强度的同时,头部性能指标(hpc) 可以达到849,而传统的出风口壳体的头部性能指标(hpc)只可以达到950。通过对比,本实施例的出风口壳体在保证所述第一壳体14 与所述第二壳体15可以完成装配安装,且保证所述第一壳体14可以有区域安装外叶片的情况下,设置了两个第一镂空区144,减少所述第一壳体14的整体的强度,增强所述第一壳体14的吸能性,很大程度上减少发生撞击时乘客受到的撞击程度。

[0087]

实施例二:

[0088]

如图8-14所示,本实施例中的出风口壳体的整体形状与上述实施例一种的出风口壳体的形状相同。所述出风口壳体本体1的进风口 151和出风口141呈90度夹角,使得所述出风口壳体本体1的整体呈“l”型。现有技术的出风口壳体,其进风口与出风口对立设置,夹角为0度,该出风口壳体经测试如果壳体上设置镂空覆盖软胶,出风口壳体无法满足支撑强度。本实施例中的出风口壳体相对比现有技术中的出风口壳体,经测试,在出风口壳体上设置镂空覆盖软胶,可以满足出风口壳体的支撑强度。

[0089]

本实施例中的所述出风口壳体本体1包括通过卡扣连接方式安装的第一壳体14和第二壳体15。其中,所述第一壳体14具有若干卡扣件145,所述第二壳体15具有与所述卡扣件145配合固定的卡扣孔155。所述第一壳体14包括出风口141、靠近所述出风口141的用于安装外叶片的叶片安装区142、远离所述出风口141的一侧的与所述第二壳体15配合安装的第一安装区143、以及设置在所述第一壳体14对称的两侧的第一镂空区144;所述第二壳体15包括进风口 151、与所述第一安装区143匹配安装的第二安装区152、以及远离所述第二安装区152的一侧的第二镂空区153和弱化吸能骨架154;所述弱化吸能骨架154上设置弱化

吸能槽156。其中,所述第一镂空区144覆盖有与所述第一镂空区144匹配的第一弱化吸能部121,所述第二镂空区153覆盖有与所述第二镂空区153匹配的第二弱化吸能部122。其中,所述第一弱化吸能部121与所述第一壳体14通过双色注塑工艺一体成型,且,所述第一弱化吸能部121的厚度≥所述第一壳体14的厚度的一半;所述第二弱化吸能部122与所述第二壳体 15通过双色注塑工艺一体成型,且,所述第二弱化吸能部122的厚度≥所述第二壳体15的厚度的一半。所述第一壳体14和所述第二壳体15采用pc+abs材料(硬胶),所述第一弱化吸能部121和所述第二弱化吸能部122采用tps-sebs78材料(软胶),注塑过程中, pc+abs材料和tps-sebs78材料之间的粘合性佳,可以提高所述第一弱化吸能部121在所述第一镂空区144上的粘合度、以及所述第二弱化吸能部122在所述第二镂空区153上的粘合度,进而保证所述第一壳体14和所述第二壳体15的整体性。优选的,所述第一壳体14 和所述第二壳体15的厚度为2mm,所述第一弱化吸能部121和所述第二弱化吸能部122的厚度为1mm。本实施例的出风口壳体在保证所述第二壳体15与所述第一壳体14可以完成装配安装,且保证所述第二壳体15可以有区域安装风门的情况下,设置第二镂空区153,减少所述第二壳体15的整体的强度,增强所述第二壳体15的吸能性,减少发生撞击时乘客受到的撞击程度,其中,所述第二壳体15上设置的所述弱化吸能骨架154用于安装风门,所述弱化吸能骨架154上设置有弱化吸能槽156,所述弱化吸能槽156的设置,可以保证当乘客与出风口发生撞击时,出风口壳体本体1受到风门的挤压,所述弱化吸能槽位置发生断裂,使得风门得以继续向内侧运动,以此减轻乘客头部与出风口发生撞击而带来的伤害。

[0090]

所述第一镂空区144设于所述第一壳体14的对称的侧面,且位于所述叶片安装区142与所述第一安装区143之间;所述第一镂空区 144包括并列设置的四处镂空144-1,每个镂空144-1的四周具有与所述第一弱化吸能部121配合固定的第一固定部144-2;所述第一固定部144-2相连成一个整体,且所述第一固定部144-2的外围与所述第一壳体14相连;所述第一固定部144-2具有支撑所述第一弱化吸能部121的支撑部144-3。其中,所述第一固定部144-2设置若干第一安装孔144-21,对应的,所述第一弱化吸能部121具有与每个所述第一安装孔144-21配合安装的第一安装部121-1。在实际应用中,可以根据所述第一壳体14的整体形状,来确定所述第一镂空区144 的分布范围、以及四处镂空144-1的范围大小。本实施例中,所述第一壳体14的整体呈“厨房刀具”状,包括第一端146和第二端147,所述第二端147为“刀柄”区,所述第一端146为“刀片”区。所述第一端146包括第一端面146-1和第二端面146-2,所述第一端面 146-1为“刀刃”端,所述第二端面146-2为“刀背”端。所述第二端面146-2由平行与所述第一端面146-1的具有高度差的两段以及连接两段的连接段146-22组合而成,且靠近所述第二端147的第一段 146-21与所述第一端面146-1之间的高度差高于远离所述第二端147 的第二段146-23与所述第一端面146-1之间的高度差。所述第一壳体14的所述第一镂空区144设置在所述第一端146,且上述四处镂空144-1有一处设置在第二段146-23与所述第二端面146-2之间的区域,另外三处设置在所述连接段146-22和所述第一段146-21与所述第二端面147之间的区域。由于所述连接段146-22和所述第一段 146-21与所述第二端面147之间的区域范围较大,除了设置第一固定部144-2固定所述第一弱化吸能部121外,在该区域内还设置支撑部144-3用于支撑所述所述第一弱化吸能部121,保证所述第一弱化吸能部121在所述第一镂空区144上的稳固度,从而保证所述第一壳体14的完整性。

[0091]

所述第二弱化吸能部122整体呈“l”型,所述第二壳体15具有与所述第二弱化吸能部122配合固定的第二固定部153-1。所述第二固定部153-1设置若干第二安装孔153-11,对应的,所述第二弱化吸能部122具有与所述第二安装孔配合安装的第二安装部122-1。

[0092]

本实施例中的上述弱化吸能骨架154用于安装风门,所述弱化吸能骨架154上设置有弱化吸能槽156,所述弱化吸能槽156为十字型槽,所述十字型槽156包括四段段槽156-1,四段所述段槽156-1相交位置形成通孔156-2,所述段槽156-1的横截面的形状为v形;风门的一端与所述第一壳体15上的所述通孔156-2铰接;所述段槽 156-1包括相交的第一槽面156-11和第二槽面156-12,所述第一槽面 156-11和所述第二槽面156-12之间的夹角为100

°

其中,所述段槽 156-1的深度为相应位置的所述出风口壳体本体1的壁厚的1/2。优选的,所述段槽156-1的深度为1mm,所述弱化吸能骨架154的厚度为 3mm,所述出风口壳体本体1未设置所述第二弱化吸能部122的区域的壁厚为2mm。所述弱化吸能槽156的设置,可以保证当乘客与出风口发生撞击时,出风口壳体本体受到风门的挤压,十字型槽156位置发生断裂,使得风门得以继续向内侧运动,以此减轻乘客头部与出风口发生撞击而带来的伤害。

[0093]

同时,所述进风口151外部设置密封部157,所述密封部157与所述第二弱化吸能部122连接成一个整体,且所述密封部157与所述第二弱化吸能部122连接处设置开口158,且所述开口158恰好容纳所述弱化吸能骨架154。其中,所述密封部157采用tps-sebs78材料(软胶)制作而成,与所述进风口151的开口形状匹配。装配时,所述密封部157与安装在所述进风口151处的风道接触,产生弹性变形,从而达到密封的效果。

[0094]

所述密封部157设置有连接部157-1,所述进风口151处形成有用于嵌入所述连接部157-1的凹陷处151-1,且所述凹陷处151-1的深度与所述连接部157-1的厚度相匹配;具体的,所述凹陷处151-1 形成于所述进风口151的的开口处。凹陷处151-1与连接部157-1的设置可以使得密封部157更加牢固的固定在出风口壳体上;在使用过程中,两者不会发生脱离。且所述凹陷处151-1包括向内凹陷的第一凹陷处151-11、以及向外凹陷的第二凹陷处151-12,对应的,所述连接部157-1包括与所述第一凹陷处151-11相匹配的第一连接部 157-11、以及与所述第二凹陷处151-12相匹配的第二连接部157-12。采用凹陷方向相反的凹陷处151-1,并匹配对应的连接部157-1,可以使得密封部157的软胶与出风口壳体的硬胶进一步的固定。所述凹陷处151-1设置有至少一个连接通孔151-13;对应的,所述连接部 157-1设置有与所述连接通孔151-13匹配设置的连接凸块157-13。采用连接通孔151-13和连接凸块157-13,进一步固定所述密封部157 软胶与出风口壳体的硬胶。

[0095]

经测试,本实施例的出风口壳体的第一壳体14设置了对称的两个第一镂空区144、以及第二壳体15设置了第二镂空区153和弱化吸能骨架154,在保证出风口壳体整体支撑强度的同时,头部性能指标(hpc)可以达到787。本实施例相比较传统的出风口壳体的950 的头部性能指标(hpc),头部性能指标(hpc)大大提高。与上述实施一的出风口壳体的849的头部性能指标(hpc),相对的提高了头部性能指标(hpc),可以更进一步的满足更多企业实际需求,比如“头部性能指标hpc应小于800”。

[0096]

尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签:

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让