车辆车轮轮辋的制作方法

2021-02-03 12:02:38|

2021-02-03 12:02:38| 261|

261| 起点商标网

起点商标网

车辆车轮轮辋

[0001]

本发明涉及车辆车轮(尤其是用于机动车辆的车轮)领域。

[0002]

本发明涉及一种车辆车轮轮辋。

[0003]

铝制轮辋通常通过锻造或旋压成型方法制造。这些铝制轮辋是不包含任何空腔的实心部件。

[0004]

铝制轮辋非常广泛,因为它们在质量、可靠性和美观性之间提供了良好的关系。它们比钢制轮辋更轻质。

[0005]

为了减轻铝制轮辋,已知的做法是使用铸造方法在轮辋的筒体的前钩的区域中产生空腔。这使得可以略微减轻轮辋的重量。但是,期望进一步减轻轮辋的重量。

[0006]

已经存在由复合材料(例如包含kevlar[凯夫拉尔纤维]或碳)制成的轮辋。此类轮辋的成本高。它们确实更轻质,但它们脆弱,尤其是在受到纵向撞击时(例如爬上人行道时),或者在受到侧向撞击时(尤其是沿着人行道摩擦时)。

[0007]

文献de 102016005646披露了三维金属打印用于制造轮辋的用途。此文献披露了位于轮辋中的空腔,尤其是在前面的轮辐中的多个空腔、还以及在筒体的前钩的区域中的空腔。因此,相对于用铸造方法生产的轮辋,重量在前面处较轻、但在筒体中并不轻。

[0008]

本发明旨在进一步降低通过三维打印方法用金属合金打印的轮辋的重量,同时确保令人满意的机械结构、尤其是在轴向撞击抵抗力方面。

[0009]

本发明涉及一种用于车辆车轮的轮辋,该轮辋通过三维打印方法用金属合金打印,该轮辋包括由前凸缘和后凸缘界定的大致圆形筒体,该筒体包括:

[0010]-中央轮辋底座,

[0011]-前装配部分,该前装配部分用于轮胎的前部支撑、位于该轮辋底座和该前凸缘之间,

[0012]-后装配部分,该后装配部分用于轮胎的后部支撑、位于该轮辋底座和该后凸缘之间,

[0013]

该轮辋旨在组装在车辆上,使得该前凸缘位于该车辆的外侧,并且该后凸缘位于该车辆的内侧,该筒体在其厚度内和径向截面中包括多个空腔。

[0014]

根据本发明的一个方面,该前装配部分包括旨在与轮胎接触的前外表面和与所述前外表面相反的前内表面,该前装配部分包括前钩和用于轮胎的前胎圈座,该筒体包括至少部分地位于该前钩中的前钩空腔、以及至少部分地位于前胎圈座和该前内表面的面对所述前胎圈座的部分之间的前胎圈座空腔,该前钩空腔和该前胎圈座空腔由加强壁隔开。

[0015]

根据本发明的一个方面,该加强壁在该筒体的径向截面中具有大于两毫米的厚度。

[0016]

根据本发明的一个方面,该前装配部分的前外表面包括位于该轮辋底座与该前胎圈座之间的前安全隆起,该筒体包括位于该前隆起与该前装配部分的面对所述前隆起的前内表面之间的前隆起空腔,该前隆起空腔和该前胎圈座空腔被加固壁隔开,结果是在该筒体的径向截面中,该加强壁和该加固壁在该前胎圈座空腔周围形成大致v形的分隔隔板。

[0017]

根据本发明的一个方面,该分隔隔板在该筒体的径向截面中具有大于两毫米的厚

度。

[0018]

根据本发明的一个方面,该前隆起空腔被分成第一前隆起子空腔和第二前隆起子空腔,使得该第一前隆起子空腔和该前胎圈座空腔通过分隔壁与该第二前隆起子空腔隔开,结果是在该筒体3的径向截面中,该分隔壁、该加强壁和该加固壁在该前胎圈座空腔周围形成大致三角形的周向隔板。

[0019]

根据本发明的一个方面,该周向隔板在该筒体的径向截面中具有大于两毫米的厚度。

[0020]

根据本发明的一个方面,该多个前空腔的体积占据该前装配部分的体积的40%和80%之间。

[0021]

根据本发明的一个方面,这些前空腔与该前装配部分的前内表面和前外表面相距至少两毫米的距离。

[0022]

根据本发明的一个方面,该后装配部分包括后钩和用于轮胎的后胎圈座,该筒体在其厚度内在该后装配部分中包括至少一个后空腔。

[0023]

根据本发明的一个方面,该轮辋包括至少部分地位于该后钩中的后钩空腔。

[0024]

根据本发明的一个方面,该后装配部分包括旨在与轮胎接触的后外表面、以及与所述前外表面相反的后内表面,该后装配部分的后外表面包括位于该轮辋底座和该后胎圈座之间的后安全隆起,该筒体包括位于该后隆起和该后装配部分的面对所述后隆起的后内表面之间的后隆起空腔。

[0025]

根据本发明的一个方面,一个或多个后空腔与前装配部分的后内表面和后外表面相距至少一毫米的距离。

[0026]

根据本发明的一个方面,至少两个空腔是大致环形形状并且与该筒体的旋转轴线同轴。

[0027]

根据本发明的一个方面,该前隆起空腔是大致环形形状并且与该筒体的旋转轴线同轴。

[0028]

根据本发明的一个方面,该后隆起空腔是大致环形形状并且与该筒体的旋转轴线同轴。

[0029]

根据本发明的一个方面,该前钩空腔是大致环形形状并且与该筒体的旋转轴线同轴。

[0030]

根据本发明的一个方面,该后钩空腔是大致环形形状并且与该筒体的旋转轴线同轴。

[0031]

根据本发明的一个方面,该第一前隆起子空腔是大致环形形状并且与该筒体的旋转轴线同轴。

[0032]

根据本发明的一个方面,该第二前隆起子空腔是大致环形形状并且与该筒体的旋转轴线同轴。

[0033]

根据本发明的一个方面,该前胎圈座空腔是大致环形形状并且与该筒体的旋转轴线同轴。

[0034]

根据本发明的一个方面,该加固壁是大致环形形状并且与该筒体的旋转轴线同轴。

[0035]

通过阅读说明书和附图,本发明的其他优点和特征将变得明显,附图是:

[0036]-图1,该图表示车辆外侧的透视图,车辆的车轮之一从其车轴上拆卸,

[0037]-图2,该图表示从车辆的内侧观察到的从其车轴上拆卸的车轮的透视图,

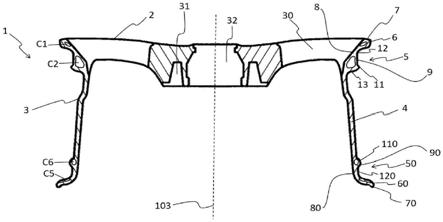

[0038]-图3,该图表示轮辋的径向截面,

[0039]-图4,该图表示根据第一实施例的轮辋的前装配部分的径向截面,

[0040]-图5,该图表示根据第二实施例的轮辋的前装配部分的径向截面,

[0041]-图6,该图表示根据第三实施例的轮辋的前装配部分的径向截面,

[0042]-图7,该图表示根据实施例中任一实施例的轮辋的后装配部分的径向截面。

[0043]

图1展示了车辆100,其中左后车轮102已经从车辆100拆卸。这使得可以看到旨在将车轮102安装在其上的车轴101。

[0044]

车轮102包括轮辋1和轮胎15。

[0045]

轮辋1包括前面2和大致圆形筒体3,该筒体在车辆的外侧由前凸缘7界定。

[0046]

筒体3是轮辋1的圆形外周带,旨在接纳车辆100的轮胎102。

[0047]

前凸缘7是大致圆形的。

[0048]

轮辋1的前面2垂直于筒体3,当将轮辋1安装在车辆上时,该筒体在车辆的侧视图中从车辆的外部可见。前面2包括轮辐。

[0049]

如图2所展示的,轮辋1的筒体3在车辆内侧由后凸缘70界定。轮辋1的后凸缘70是轮辋1的旨在面对车辆的车轴101的凸缘。

[0050]

后凸缘70是大致圆形的。

[0051]

本发明的轮辋1通过例如从现有技术已知的三维打印方法用金属合金打印。

[0052]

根据优选实施例,轮辋1用铝合金打印。

[0053]

如图3所展示的,前面2包括轮辐30、螺栓孔31和轮毂孔32。筒体3的旋转轴线103穿过轮毂孔32的中心。

[0054]

在筒体3为大致圆形的情况下,筒体3在垂直于旋转轴线103的平面中的截面为大致圆形的环。

[0055]

图3是轮辋1的径向截面,即在与前面2的总平面垂直的平面中的视图。

[0056]

筒体3是圆形外周带。轮辋1的非圆形的部分不形成筒体的一部分,而是属于前面2。

[0057]

筒体3在其中央部分包括轮辋底座4。

[0058]

筒体3在其端部处在轮辋底座4的两侧上包括用于支撑轮胎的装配部分5、50。

[0059]

用于轮胎15的前部支撑的前装配部分5位于轮辋底座4和前凸缘7之间。

[0060]

前装配部分5位于前面2一侧。

[0061]

用于轮胎15的后部支撑的后装配部分50位于轮辋底座4和后凸缘70之间。

[0062]

前装配部分5的旨在与轮胎15接触的表面是前外表面9。前装配部分5的与前外表面9相反且面对前外表面的表面是前内表面8。

[0063]

内表面8从筒体3的前装配部分5界定前面2。内表面8是圆形的。因此,筒体3在与轮辋1的旋转轴线103平行的任何平面中的截面是大致圆形的环。即使轮辐30与筒体3一体形成,轮辐30的连接至筒体3的端部部分也不形成前装配部分5的一部分。

[0064]

前装配部分5包括前钩6、用于轮胎102的前胎圈座12、以及前安全隆起11。前安全隆起11位于前外表面9上。前胎圈座12旨在接纳轮胎102的前胎圈,所述前胎圈由前钩6和前

安全隆起11保持在两侧。

[0065]

前外表面9包括下降部分13,该下降部分将前安全隆起11连接到轮辋底座4。换句话说,在前装配部分5中,前胎圈座12的总平面与轮辋底座4不在同一平面,它们分开的距离大于一厘米量级的值,例如大约两厘米。

[0066]

在与前面2相反的一侧(也就是说,在后凸缘70侧),筒体3包括后装配部分50,该后装配部分包括后钩60、用于轮胎15的后胎圈座120、以及后安全隆起110。

[0067]

后装配部分50的旨在与轮胎15接触的表面是后外表面90。后装配部分50的与后外表面90相反且面对后外表面的表面是后内表面80。

[0068]

后安全隆起110位于后外表面90上。

[0069]

后胎圈座120旨在接纳轮胎15的后胎圈,所述后胎圈由后钩60和后安全隆起110保持在两侧。

[0070]

轮辋底座4位于前安全隆起11和后安全隆起110之间。

[0071]

轮辋底座4不包括将前安全隆起11连接到轮辋底座4的下降部分13。下降部分13属于前装配部分5。

[0072]

为了减轻轮辋1的重量,在前装配部分5中存在前空腔c1、c2,在后装配部分50中存在后空腔c5、c6。

[0073]

空腔(尤其是前空腔c1、c2)不能以任意方式设置在筒体3内。

[0074]

前空腔c1、c2的布置必须使其可以符合汽车行业所提出的标准,同时尽可能减轻筒体3的重量。

[0075]

特别地,标准iso 7141:2005规定了一种实验室测试方法,该方法旨在评估全部或部分由轻合金制成的车轮的轴向撞击(也就是说,对人行道的侧向撞击)抵抗力。它适用于私家车的车轮和车轮可能与人行道接触的其他车辆,目的是进行质量控制和分类。前空腔c1、c3的不良布置可能导致轮辋破裂或断裂。如上所述的实施例允许显著减轻筒体2的重量,同时确保如上述标准中所规定的对轴向撞击的良好抵抗力。

[0076]

图4展示了根据本发明的第一实施例。

[0077]

前装配部分5包括至少部分地位于前钩6中的前钩空腔c1、至少部分地位于前胎圈座12和前内表面8的面对前胎圈座的部分之间的前胎圈座空腔c2,前钩空腔c1和前胎圈座空腔c2由加强壁20隔开。

[0078]

在筒体3的径向截面中,加强壁20的厚度大于两毫米。

[0079]

优选地,在筒体3的径向截面中,加强壁20的厚度大于或等于三点五毫米,通常为四毫米的量级。

[0080]

有利地,加强壁20位于前胎圈座12的下方,也就是说,位于前胎圈座12与前内表面8的面对前胎圈座的部分之间。

[0081]

仍然有利地,前钩空腔c1包括位于前胎圈座12下方的凸角c11。这使得可以优化重量减轻。

[0082]

前胎圈座空腔c2在前胎圈座12的下方延伸,但也在前隆起11的下方延伸,也就是说,在前隆起11和前装配部分5的面对前隆起的前内表面8之间延伸。

[0083]

图5展示了根据本发明的第二实施例。

[0084]

第二实施例与第一实施例的不同之处在于,前胎圈座空腔c2较小,并且前装配部

分5包括第三空腔。

[0085]

较小的前胎圈座空腔c2完全位于前胎圈座12的下方。前胎圈座空腔不延伸到前隆起11下方。

[0086]

前装配部分5包括第三空腔:前隆起空腔c3。

[0087]

前隆起空腔c3位于前隆起11的下方,也就是说,位于前隆起11和前装配部分5的面对所述前隆起11的前内表面8之间。

[0088]

有利地,前隆起空腔c3在筒体3的径向截面中在前胎圈座12的下方延伸,使其呈大致三角形形状。

[0089]

前隆起空腔c3和前胎圈座空腔c2被加固壁21隔开。

[0090]

为了确保良好的轴向撞击抵抗力,前隆起空腔c3和前胎圈座空腔c2被布置的方式为:加强壁20和加固壁21在筒体3的径向截面中在前胎圈座空腔c2周围形成大致v形的分隔隔板221。

[0091]“v形”应理解为包括至少两个大致直线部分的形状,这两个部分彼此面对并且彼此不平行,并且通过平面或修圆部分彼此相交或连结。v形形状包括例如扩口u形形状。

[0092]

分隔隔板221在前装配部分5内类似于加强肋起作用。

[0093]

由加强壁20和加固壁21在前胎圈座空腔c2周围形成的v的角度例如在45

°

与80

°

之间。

[0094]

有利地,前胎圈座空腔c2沿着分隔隔板221具有相同的v形形状。

[0095]

图6展示了根据本发明的第三实施例。

[0096]

第三实施例与第二实施例的不同之处在于前隆起空腔c3被分成两个子空腔。

[0097]

前隆起空腔c3被分成第一前隆起子空腔c31和第二前隆起子空腔c32,使得第一前隆起子空腔c31和前胎圈座空腔c2与第二前隆起子空腔c32通过分隔壁22隔开,结果是分隔壁22、加强壁20和加固壁21在筒体3的径向截面中在前胎圈座空腔c2周围形成大致三角形的周向隔板222。

[0098]

此第三实施例的优点在于还进一步增强了轴向撞击抵抗力。

[0099]

有利地,在筒体3的径向截面中,分隔壁22基本上平行于前内表面8。

[0100]

大致三角形的周向隔板222类似于前胎圈座c2下方(这是前装配部分5的在轴向撞击期间承受高应力的位置)的三向加强肋起作用。因此,周向隔板222使得可以在减轻前装配部分5的同时加强前装配部分。

[0101]

在筒体3的径向截面中,分隔壁22的位于第一前隆起子空腔c31和第二前隆起子空腔c32之间的部分具有大于两毫米的厚度。

[0102]

优选地,分隔壁22的位于第一前隆起子空腔c31和第二前隆起子空腔c32之间的部分在筒体3的径向截面中具有大于或等于三点五毫米、通常为四毫米量级的厚度。

[0103]

在筒体3的径向截面中,周向隔板222的厚度大于两毫米。

[0104]

优选地,周向隔板222在筒体3的径向截面中具有大于或等于三点五毫米、通常为四毫米量级的厚度。

[0105]

在前胎圈座空腔c2周围在分隔壁22和加固壁21之间的角度例如在60

°

和90

°

之间。

[0106]

有利地,前胎圈座空腔c2在筒体3的径向截面中具有三角形形状。

[0107]

有利地,前隆起子空腔c31在前胎圈座12的下方延伸,使其在筒体3的径向截面中

相对于前内表面8具有纵向形状。因此,在筒体3的径向截面中,前隆起子空腔c31的长边基本上平行于前内表面8。

[0108]

前隆起子空腔c32优选地紧紧遵循隆起的轮廓,使其在筒体3的径向截面中具有大致三角形的形状。

[0109]

在所有实施例中,前钩空腔c1可以在前钩6内占据更大或更小的体积。例如,在图2中,前钩空腔c1基本上在整体前钩6中延伸。在图3和图4中,前钩空腔c1基本上在前钩6的四分之一中延伸。这些示例不是限制性的。图4的前钩空腔c1可以在第二实施例和第三实施例中实现。同样,图5和图6的前钩空腔c1可以在第一实施例中实现。

[0110]

为了进一步减轻轮辋1的筒体8的重量,并且如图7所展示的,后装配部分50有利地在其厚度内包括至少一个后空腔c5、c6。这适用于所有上述实施例。

[0111]

因此,后钩60在其中包括后钩空腔c5。

[0112]

后隆起空腔c6位于后隆起110和后装配部分50的面对所述后隆起110的后内表面80之间。

[0113]

有利地,前空腔c1、c2、c3、c31、c32与前装配部分5的前内表面8和前外表面9相距至少两毫米的距离。

[0114]

有利地,后空腔c5、c6与后装配部分50的后内表面80和后外表面90相距至少一毫米的距离。

[0115]

有利地,与前空腔c1、c2、c3、c31、c32靠近前装配部分5的前内表面8和前外表面9相比,后空腔c5、c6更靠近后装配部分50的后内表面80和后外表面90。

[0116]

筒体3由金属合金制成,例如马氏体时效钢或包含一种或多种金属(比如钛、铝和镁)的合金。

[0117]

优选地,筒体3由铝合金制成。

[0118]

优选地,筒体3和前面2以相同的方法由相同的材料制成一体。

[0119]

替代性地,轮圈1的前面2可以由与筒体3不同的材料制成,并通过任何已知的方法组装到筒体,比如焊接、钎焊、夹紧、粘接、拧紧或压入配合。

[0120]

前空腔c1、c2、c3、c31、c32和后空腔c5、c6优选是封闭的,也就是说,它们限定了封闭的空间。

[0121]

然而,如果不削弱结构,则前空腔c1、c2、c3、c31、c32和/或后空腔c5、c6可以具有至少一个开口或多个开口。

[0122]

前空腔c1、c2、c3、c31、c32和后空腔c5、c6是内部的,也就是说,它们位于筒体的厚度之内,并且分别在前装配部分5的前内表面8和前外表面9以及后装配部分50的后内表面80和后外表面90上不可见。

[0123]

优选地,前空腔c1、c2、c3、c31、c32和后空腔c5、c6具有大致环形的形状并且与筒体3的旋转轴线103同轴。

[0124]

环形形状是任何横截面的闭合圆形形状。例如,在筒体3的所有径向截面上存在的具有大致三角形或长形截面的空腔是环形的。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 轮胎

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让