丁烯脱氢制备1,3-丁二烯的方法与流程

2021-02-02 16:02:21|

2021-02-02 16:02:21| 474|

474| 起点商标网

起点商标网

[0001]

本发明涉及一种1-丁烯脱氢制1,3-丁二烯的方法。

背景技术:

[0002]

co

2

在全球变暖中起着重要作用。每年co

2

的工业用量约为1.2亿吨,而人为co

2

总排放量达到约24亿吨。在控制排放水平的同时,co

2

的利用也有利于我们的环境。 mukherjee等人在2016年发表了一篇关于co

2

作为弱氧化剂在低碳烷烃脱氢和乙苯脱氢方面的进展(co

2 as a soft oxidant for oxidative dehydrogenation reaction:an eco benign process for industry,journal of co

2 utilization,2016年16卷第301-312页)。与其他氧化剂(例如,o

2

、so

2

和n

2

o)相比,co

2

具有几个优点。co

2

比o

2

温和,避免了有价值的碳氢化合物的燃烧,并且co

2

的危害性低于n

2

o和so

2

。co

2

可以通过中毒催化剂表面的非选择性位点来提高选择性。co

2

还可以通过boudouard反应(c+co

2

→

2co)消除催化剂表面的部分积碳,减缓催化剂失活。另外,co

2

的热容是这几种气体中最大的,这样可以减少热点。

[0003]

1,3-丁二烯具有独特的共轭双键结构,被广泛用于丁苯橡胶、丁腈橡胶、顺丁橡胶、丙烯腈-丁二烯-苯乙烯树脂和尼龙-66等化工产品的工业合成,在石油化工生产当中具有举足轻重的地位。以合成橡胶工业的旺盛需求为代表,1,3-丁二烯的下游需求日益增长,而传统的乙烯裂解c4副产物抽提制取1,3-丁二烯的方法受到了乙烯裂解原料轻质化的巨大冲击,导致1,3-丁二烯供应趋紧。因此,利用丁烯氧化脱氢制1,3-丁二烯的路线引起了人们的广泛关注。二氧化碳气氛下丁烯脱氢制丁二烯是一条具有应用前景的绿色新工艺。已报道的催化剂有fe

2

o

3

/al

2

o

3

体系(improving oxidative dehydrogenation of 1-butene to 1,3-butadiene on a

l2

o

3 by fe

2

o

3 using co

2 as soft oxidant,applied catalysis a:general,2015 年508卷第61-67页)和pt/al

2

o

3

体系(effects of pt

0-pto

x particle size on 1-butene oxidative dehydrogenation to 1,3-butadiene using co

2 as soft oxidant,journal of co

2 utilization,2016 年15卷第154-159页),但1,3-丁二烯的最高得率仅为22%。

技术实现要素:

[0004]

本发明所要解决的技术问题之一是现有技术中1,3-丁二烯得率较低的问题,提供一种新的制备1,3-丁二烯的方法,该方法通过采用新的催化剂用于1-丁烯脱氢反应,具有1,3

-ꢀ

丁二烯得率的特点。

[0005]

本发明要解决的技术问题之二是提供一种与解决技术问题之一相对应的1-丁烯脱氢催化剂。

[0006]

本发明要解决的技术问题之三是提供一种与解决技术问题之一相对应的1-丁烯脱氢催化剂的制备方法。

[0007]

为解决上述技术问题之一,本发明采用的技术方案如下:一种1-丁烯脱氢制备1,3-丁二烯的方法,以1-丁烯和二氧化碳混合气为原料,反应温度为550~650℃,1-丁烯的质

量空速为2~10小时-1

,原料1-丁烯与二氧化碳的摩尔比为1:(2~10),原料与1-丁烯脱氢催化剂接触反应后得到1,3-丁二烯。

[0008]

上述技术方案中,所述反应:反应前催化剂先在550~650℃氩气气氛下活化1~3小时, 原料1-丁烯与二氧化碳的摩尔比为1:(4~8)。

[0009]

为解决上述技术问题之二,本发明采用的技术方案如下:一种1-丁烯脱氢催化剂,所述的催化剂包括载体及活性组分,所述载体选自mcm-41、sba-15、hms、mcf或 silicalite-1分子筛中的一种,优选为silicalite-1分子筛;所述活性组分选自铟。

[0010]

上述技术方案中,所述载体优选silicalite-1分子筛,silicalite-1分子筛的比表面积为 380~420m

2

/g,总孔体积为0.49~0.55cm

3

/g。

[0011]

上述技术方案中,所述活性组分铟以占催化剂总的质量百分含量计,铟的质量百分含量以in

2

o

3

计为0.6~25%;优选为3.5~15%。

[0012]

上述技术方案中,所述催化剂的扫描电镜形貌呈近似球状颗粒,颗粒的晶粒为70nm~3 μm。

[0013]

上述技术方案中,在提高1,3-丁二烯得率方面,所述活性组分铟与载体羟基作用分散在硅羟基空穴中,具有促进活性的作用。

[0014]

为解决上述技术问题之三,本发明采用的技术方案如下:1-丁烯脱氢催化剂的制备方法,包括以下步骤:

[0015]

(1)载体与双氧水接触后得预处理载体;

[0016]

(2)将活性组分在60~90℃下与水接触,再与步骤(1)预处理载体接触,并控制溶液的ph值为7.5~9,得到固体催化剂;

[0017]

(3)优选地,还包括将步骤(2)所得固体经过滤、洗涤、干燥、焙烧的步骤,制得1-丁烯脱氢催化剂。

[0018]

上述技术方案中,活性组分选自in盐,in盐的原料选自in(no

3

)

3

、incl

3

或in

2

(so

4

)

3

中的至少一种,优选为in(no

3

)

3

。

[0019]

上述技术方案中,步骤(1)所述双氧水溶液的浓度为2%~5%,优选地,载体与双氧水接触后还包括浸泡,去离子水洗涤,干燥的步骤;其中浸泡的时间为12~36小时,干燥条件为80~120℃干燥12~36小时。

[0020]

上述技术方案中,步骤(1)所得预处理载体的羟基含量为0.4~0.6mmol/g。

[0021]

上述技术方案中,步骤(2)中选用氨水控制溶液ph值,其中氨水浓度为5~7mol/l, ph值的控制范围优选为8~8.5。

[0022]

上述技术方案中,步骤(3)所述的干燥条件为80~120℃干燥10~30小时。

[0023]

上述技术方案中,步骤(3)所述的焙烧条件为空气气氛中600~650℃焙烧3~8小时。

[0024]

本发明中催化剂样品的形貌和尺寸大小在phenom g3型扫描电子显微镜上进行测试,电压为10kv。

[0025]

载体羟基含量测定在用tg测定,美国ta仪器公司ta-4000(tga-2050)热分析仪。样品2-3毫克,置于40毫升/分钟n

2

气氛中,以10℃/分度的速度由室温升温至800℃,检测催化剂失重曲线,由样品200℃以上失重量计算样品的羟基含量(羟基发生缩合脱水,两个羟基脱去一分子水),测定前载体在盛有饱和nacl溶液的干燥器中放置48小时。

9.94克的实施例1所得的预处理silicalite-1分子筛,继续搅拌并滴加6mol/l的氨水,直至最后溶液的ph值为8,过滤、洗涤后将所得固体于80℃干燥30小时,并于空气气氛中 600℃焙烧4小时,制得所需的催化剂,催化剂的组成和具体制备参数列于表1。

[0041]

等温式固定床反应器中催化剂评价条件如下:反应前催化剂先在600℃通氩气活化1 小时,反应温度为600℃,催化剂用量为0.1克,反应气总流量为21毫升/分钟,其中1

-ꢀ

丁烯与二氧化碳的摩尔比为1:6。反应10分钟和反应4小时后的1-丁烯转化率、1,3-丁二烯的选择性和1,3-丁二烯的得率见表2。

[0042]

【实施例3】

[0043]

65℃下将相当于0.12克in

2

o

3

的in(no

3

)

3

溶于35ml水,搅拌条件下在水溶液中加入 9.88克的实施例1所得的预处理silicalite-1分子筛,继续搅拌并滴加6mol/l的氨水,直至最后溶液的ph值为8,过滤、洗涤后将所得固体于120℃干燥10小时,并于空气气氛中650℃焙烧4小时,制得所需的催化剂,催化剂的组成和具体制备参数列于表1。

[0044]

等温式固定床反应器中催化剂评价条件如下:反应前催化剂先在600℃通氩气活化1 小时,反应温度为600℃,催化剂用量为0.1克,反应气总流量为21毫升/分钟,其中1

-ꢀ

丁烯与二氧化碳的摩尔比为1:6。反应10分钟和反应4小时后的1-丁烯转化率、1,3-丁二烯的选择性和1,3-丁二烯的得率见表2。

[0045]

【实施例4】

[0046]

70℃下将相当于0.36克in

2

o

3

的in(no

3

)

3

溶于35ml水,搅拌条件下在水溶液中加入 9.64克的实施例1所得的预处理silicalite-1分子筛,继续搅拌并滴加6mol/l的氨水,直至最后溶液的ph值为8,过滤、洗涤后将所得固体于85℃干燥28小时,并于空气气氛中 600℃焙烧6小时,制得所需的催化剂,催化剂的组成和具体制备参数列于表1。

[0047]

等温式固定床反应器中催化剂评价条件如下:反应前催化剂先在600℃通氩气活化1h,反应温度为600℃,催化剂用量为0.1克,反应气总流量为21ml/min,其中1-丁烯与二氧化碳的摩尔比为1:6。反应10分钟和反应4小时后的1-丁烯转化率、1,3-丁二烯的选择性和1,3-丁二烯的得率见表2。

[0048]

【实施例5】

[0049]

90℃下将相当于0.85克in

2

o

3

的in(no

3

)

3

溶于35ml水,搅拌条件下在水溶液中加入 9.15克的实施例1所得的预处理silicalite-1分子筛,继续搅拌并滴加6mol/l的氨水,直至最后溶液的ph值为8,过滤、洗涤后将所得固体于90℃干燥24小时,并于空气气氛中625℃焙烧5小时,制得所需的催化剂,催化剂的组成和具体制备参数列于表1。

[0050]

等温式固定床反应器中催化剂评价条件如下:反应前催化剂先在600℃通氩气活化1 小时,反应温度为600℃,催化剂用量为0.1克,反应气总流量为21毫升/分钟,其中1

-ꢀ

丁烯与二氧化碳的摩尔比为1:6。反应10分钟和反应4小时后的1-丁烯转化率、1,3-丁二烯的选择性和1,3-丁二烯的得率见表2。

[0051]

【实施例6】

[0052]

85℃下将相当于1.21克in

2

o

3

的in(no

3

)

3

溶于35ml水,搅拌条件下在水溶液中加入 8.79克的实施例1所得的预处理silicalite-1分子筛,继续搅拌并滴加6mol/l的氨水,直至最后溶液的ph值为8,过滤、洗涤后将所得固体于100℃干燥24小时,并于空气气氛中600℃焙烧5小时,制得所需的催化剂,催化剂的组成和具体制备参数列于表1。

[0053]

等温式固定床反应器中催化剂评价条件如下:反应前催化剂先在600℃通氩气活化1 小时,反应温度为600℃,催化剂用量为0.1克,反应气总流量为21毫升/分钟,其中1

-ꢀ

丁烯与二氧化碳的摩尔比为1:6。反应10分钟和反应4小时后的1-丁烯转化率、1,3-丁二烯的选择性和1,3-丁二烯的得率见表2。

[0054]

【实施例7】

[0055]

80℃下将相当于1.5克in

2

o

3

的in(no

3

)

3

溶于35ml水,搅拌条件下在水溶液中加入 8.5克的实施例1所得的预处理silicalite-1分子筛,继续搅拌并滴加6mol/l的氨水,直至最后溶液的ph值为8,过滤、洗涤后将所得固体于95℃干燥24小时,并于空气气氛中 625℃焙烧6小时,制得所需的催化剂,催化剂的组成和具体制备参数列于表1。

[0056]

等温式固定床反应器中催化剂评价条件如下:反应前催化剂先在600℃通氩气活化1h,反应温度为600℃,催化剂用量为0.1克,反应气总流量为21毫升/分钟,其中1-丁烯与二氧化碳的摩尔比为1:6。反应10分钟和反应4小时后的1-丁烯转化率、1,3-丁二烯的选择性和1,3-丁二烯的得率见表2。

[0057]

【实施例8】

[0058]

75℃下将相当于1.8克in

2

o

3

的in(no

3

)

3

溶于35ml水,搅拌条件下在水溶液中加入 8.2克的实施例1所得的预处理silicalite-1分子筛,继续搅拌并滴加6mol/l的氨水,直至最后溶液的ph值为8,过滤、洗涤后将所得固体于110℃干燥20小时,并于空气气氛中 650℃焙烧4小时,制得所需的催化剂,催化剂的组成和具体制备参数列于表1。

[0059]

等温式固定床反应器中催化剂评价条件如下:反应前催化剂先在600℃通氩气活化1 小时,反应温度为600℃,催化剂用量为0.1克,反应气总流量为21毫升/分钟,其中1

-ꢀ

丁烯与二氧化碳的摩尔比为1:6。反应10分钟和反应4小时后的1-丁烯转化率、1,3-丁二烯的选择性和1,3-丁二烯的得率见表2。

[0060]

【实施例9】

[0061]

80℃下将相当于2.0克in

2

o

3

的in(no

3

)

3

溶于35ml水,搅拌条件下在水溶液中加入 8.0克的实施例1所得的预处理silicalite-1分子筛,继续搅拌并滴加6mol/l的氨水,直至最后溶液的ph值为8,过滤、洗涤后将所得固体于115℃干燥12小时,并于空气气氛中 600℃焙烧7小时,制得所需的催化剂,催化剂的组成和具体制备参数列于表1。

[0062]

等温式固定床反应器中催化剂评价条件如下:反应前催化剂先在600℃通氩气活化1 小时,反应温度为600℃,催化剂用量为0.1克,反应气总流量为21毫升/分钟,其中1

-ꢀ

丁烯与二氧化碳的摩尔比为1:6。反应10分钟和反应4小时后的1-丁烯转化率、1,3-丁二烯的选择性和1,3-丁二烯的得率见表2。

[0063]

【实施例10】

[0064]

70℃下将相当于2.5克in

2

o

3

的in(no

3

)

3

溶于35ml水,搅拌条件下在水溶液中加入 7.5克的实施例1所得的预处理silicalite-1分子筛,继续搅拌并滴加6mol/l的氨水,直至最后溶液的ph值为8,过滤、洗涤后将所得固体于100℃干燥24小时,并于空气气氛中600℃焙烧5小时,制得所需的催化剂,催化剂的组成和具体制备参数列于表1。

[0065]

等温式固定床反应器中催化剂评价条件如下:反应前催化剂先在600℃通氩气活化1h,反应温度为600℃,催化剂用量为0.1克,反应气总流量为21毫升/分钟,其中1-丁烯与二氧化碳的摩尔比为1:6。反应10分钟和反应4小时后的1-丁烯转化率、1,3-丁二烯的选择

性和1,3-丁二烯的得率见表2。

[0066]

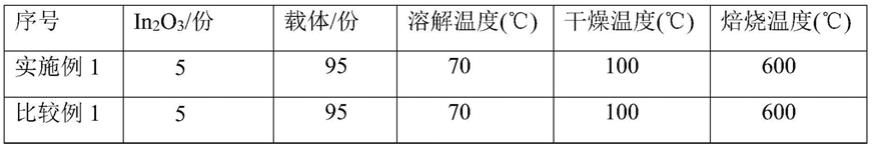

表1

[0067][0068][0069]

表2

[0070][0071]

【实施例11】

[0072]

取实施例1方法制备的催化剂,等温式固定床反应器中催化剂评价条件如下:反应前催化剂先在600℃通氩气活化1小时,反应温度为600℃,催化剂用量为0.05克,反应气总流量为21毫升/分钟,其中1-丁烯与二氧化碳的摩尔比为1:6。反应10分钟和反应4 小时后

的1-丁烯转化率、1,3-丁二烯的选择性和1,3-丁二烯的得率见表3。

[0073]

【实施例12】

[0074]

取实施例1方法制备的催化剂,等温式固定床反应器中催化剂评价条件如下:反应前催化剂先在600℃通氩气活化1小时,反应温度为600℃,催化剂用量为0.2克,反应气总流量为21毫升/分钟,其中1-丁烯与二氧化碳的摩尔比为1:6。反应10分钟和反应4 小时后的1-丁烯转化率、1,3-丁二烯的选择性和1,3-丁二烯的得率见表3。

[0075]

【实施例13】

[0076]

取实施例1方法制备的催化剂,等温式固定床反应器中催化剂评价条件如下:反应前催化剂先在550℃通氩气活化1小时,反应温度为550℃,催化剂用量为0.1克,反应气总流量为21毫升/分钟,其中1-丁烯与二氧化碳的摩尔比为1:6。反应10分钟和反应4 小时后的1-丁烯转化率、1,3-丁二烯的选择性和1,3-丁二烯的得率见表3。

[0077]

【实施例14】

[0078]

取实施例1方法制备的催化剂,等温式固定床反应器中催化剂评价条件如下:反应前催化剂先在650℃通氩气活化1小时,反应温度为650℃,催化剂用量为0.1克,反应气总流量为21毫升/分钟,其中1-丁烯与二氧化碳的摩尔比为1:6。反应10分钟和反应4 小时后的1-丁烯转化率、1,3-丁二烯的选择性和1,3-丁二烯的得率见表3。

[0079]

表3

[0080][0081]

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让