生产环丁砜的系统及方法与流程

2021-02-02 16:02:39|

2021-02-02 16:02:39| 405|

405| 起点商标网

起点商标网

[0001]

本发明涉及脱硫技术领域,具体而言,涉及一种生产环丁砜的系统及方法。

背景技术:

[0002]

环丁砜是一种非质子型、强极性以及水溶性的有机硫溶剂,其具有热稳定性好、溶解能力强、选择性高、对设备腐蚀性弱以及对人体毒性小等优点。环丁砜的主要应用领域是芳烃抽提,也广泛应用于反应溶剂、气体净化与脂肪酸的分馏等方面,它还可以用于聚合物方面、化纤工业、产品回收以及其它特殊用途。

[0003]

目前,环丁砜的合成工艺均采用的是环丁烯砜加氢法,即1,3-丁二烯和二氧化硫在阻聚剂的存在下进行反应生成环丁烯砜,然后将环丁烯砜催化加氢获得环丁砜。该工艺在实际生产中一般包含四个步骤:合成步骤、脱硫步骤、加氢步骤以及精制步骤。其中,脱硫步骤的作用是脱除合成反应过程未反应的二氧化硫,降低其浓度,防止催化剂中毒,以利于加氢反应的顺利进行。目前对于环丁烯砜产品脱硫部分的工艺,主要有吹脱、闪蒸和化学方法脱硫等。从物料回收的角度考虑,通常先利用闪蒸的方法,将环丁烯砜中大部分二氧化硫进行分离回收,然后再进行吹脱去除环丁烯砜内剩余二氧化硫。

[0004]

专利文件gb1123533、jp2012158543及cn 102020632公开的环丁砜生产技术中都包含了二氧化硫的吹脱步骤。但是在吹脱结束后,并没有马上进行加氢液的配制,而是通过管路将吹脱后的环丁烯砜送至缓冲罐或配制釜中进行加氢液的配制。而环丁烯砜凝固点较高,一般在65℃以下时就会成为固态,因此在吹脱和输送的过程中需要保持温度在65℃以上。而在65℃以上时,环丁烯砜性质又不稳定,极易发生分解,产生大量的二氧化硫,这就使吹脱的效果大打折扣。由于配制加氢液后,加氢液的凝固点低于环丁烯砜凝固点,因此先配制加氢液,然后进行吹脱与输送可以在较低温度下进行,抑制环丁烯砜分解。但是二氧化硫在环丁砜中的溶解度远远高于在环丁烯砜中的溶解度,这就使吹脱加氢液的难度远远高于吹脱环丁烯砜,通常要使用高温、负压或加大气液比的方法进行吹脱,因此先配制加氢液再吹脱的方案会带来更大的能耗与物耗损失。

技术实现要素:

[0005]

本发明的主要目的在于提供一种生产环丁砜的系统及方法,以解决现有技术中加氢催化剂寿命低、以及能耗与物耗损失大的问题。

[0006]

为了实现上述目的,根据本发明的一个方面,提供了一种用于生产环丁砜的系统,包括:第一吹脱塔,具有连通的环丁砜回流入口和第一液相出口;加氢装置,与第一液相出口连通;第二吹脱塔,与加氢装置的出口连通,第二吹脱塔具有环丁砜回流出口和第二液相出口,环丁砜回流出口与环丁砜回流入口连通。

[0007]

进一步地,第一吹脱塔内部设有配料混合区,第一液相出口与配料混合区连通,环丁砜回流入口与配料混合区连通。

[0008]

进一步地,第一吹脱塔还具有补水管线,补水管线与配料混合区连通。

[0009]

进一步地,第一吹脱塔还具有第一气相出口,第二吹脱塔还具有第二气相出口,系统还包括尾气管线,第一气相出口和第二气相出口分别与尾气管线连通。

[0010]

进一步地,该系统还包括:粗环丁烯砜合成装置,与第一吹脱塔连通,用于向第一吹脱塔提供待吹脱的粗环丁烯砜;环丁砜后处理装置,与第二液相出口相连。

[0011]

根据本发明的另一方面,提供了一种生产环丁烯砜的方法,包括以下步骤:s1,对粗环丁烯砜进行第一次吹脱处理,得到含有环丁烯砜的第一溶液,并配置加氢液,加氢液包括第一溶液;s2,对加氢液进行加氢处理,得到含有粗环丁砜的第二溶液;s3,对第二溶液进行第二次吹脱处理,得到含有环丁砜的第三溶液,并将部分第三溶液作为回流液回流至步骤s1用于配置加氢液。

[0012]

进一步地,在步骤s1中,粗环丁烯砜中二氧化硫的质量百分比为0.5%~1.5%。

[0013]

进一步地,述步骤s1中,第一次吹脱处理的吹脱温度为65℃~70℃,优选吹脱气液质量比为1:10~1:20。

[0014]

进一步地,在步骤s1中,第二次吹脱处理的吹脱温度为55℃~65℃,优选吹脱压力为30kpa~45kpa,更优选吹脱气液质量比为1:10~1:20。

[0015]

进一步地,步骤s3中,将回流液与水混合以得到加氢液,并将加氢液加入第一溶液中。

[0016]

进一步地,加氢液中水的质量百分比为5%~15%,加氢液中环丁烯砜与环丁砜的质量比为1.5:1~1:1。

[0017]

进一步地,步骤s1中,在第一吹脱塔中进行第一次吹脱处理,第一吹脱塔内部设有配料混合区;步骤s3中,将回流液与水通入配料混合区中配置得到加氢液。

[0018]

应用本发明所提供的技术方案,提供了一种用于生产环丁砜的系统,包括顺序连通的第一吹脱塔、加氢装置和第二吹脱塔,本发明通过使第二吹脱塔的环丁砜回流出口与第一吹脱塔的环丁砜回流入口连通,使环丁烯砜在吹脱之后能够直接在第一吹脱塔内进行加氢液的配制,避免了在输送过程中二氧化硫浓度增加而导致的加氢液中二氧化硫浓度增加,提高了后续加氢过程中加氢催化剂的寿命。并且,在第一吹脱塔中配制加氢液时使用的环丁砜为第二吹脱塔吹脱后的环丁砜,而不是经过后处理的产品环丁砜,节约了能耗与物耗,降低了生产成本。进一步地,由于加氢液中的环丁烯砜在加氢过程中不可避免的会发生分解反应,产生二氧化硫,导致需要在加氢装置后设置吹脱塔,而本发明采用的第二吹脱塔仅是将原环丁砜生产工艺后处理装置中的吹脱装置提前,从而不会造成成本的增加。

[0019]

应用本发明所提供的技术方案,加氢液中二氧化硫含量可以降至10ppm~30ppm,加氢催化剂的最小消耗达到0.75%。同时装置可实现连续操作,安全可靠。

附图说明

[0020]

构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

[0021]

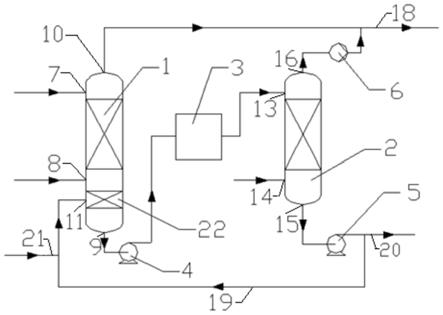

图1为本发明实施方式所提供的一种用于生产环丁砜的系统的结构示意图;

[0022]

图2为本发明实施方式所提供的一种用于生产环丁砜的方法的流程示意图。

[0023]

其中,上述附图包括以下附图标记:

[0024]

1、第一吹脱塔;2、第二吹脱塔;3、加氢装置;4、第一输送泵;5、第二输送泵;6、风

机;7、第一液相入口;8、第一气相入口;9、第一液相出口;10、第一气相出口;11、环丁砜回流入口;13、第二液相入口;14、第二气相入口;15、第二液相出口;16、第二气相出口;18、尾气管线;19、配料管线;20、输出管线;21、补水管线;22、配料混合区。

具体实施方式

[0025]

需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

[0026]

为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

[0027]

需要说明的是,本发明的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本发明的实施例。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

[0028]

正如背景技术中所介绍的,现有技术的环丁砜的生产工艺存在加氢催化剂寿命低、不便于连续操作、以及能耗与物耗损失大的问题。本申请的发明人针对上述问题进行研究,提出了一种用于生产环丁砜的系统,如图1所示,包括第一吹脱塔1、加氢装置3和第二吹脱塔2,第一吹脱塔1具有连通的环丁砜回流入口11和第一液相出口9;加氢装置3与第一液相出口9连通;第二吹脱塔2与加氢装置3的出口连通,第二吹脱塔2具有环丁砜回流出口和第二液相出口15,环丁砜回流出口与环丁砜回流入口11连通。

[0029]

本发明通过使第二吹脱塔的环丁砜回流出口与第一吹脱塔的环丁砜回流入口连通,使环丁烯砜在吹脱之后去除了加氢过程产生的二氧化硫,且通过直接回流的方式能够直接在第一吹脱塔内进行加氢液的配制并使得加氢液可直接进入加氢装置进行加氢,避免了现有技术加氢液配制使用的环丁烯砜在输送过程中二氧化硫浓度增加而导致的加氢液中二氧化硫浓度增加,延长了后续加氢过程中加氢催化剂的寿命。

[0030]

并且在第一吹脱塔中配制加氢液时使用的环丁砜为第二吹脱塔吹脱后的环丁砜,而不是经过后处理的产品环丁砜,节约了能耗与物耗,降低了生产成本。

[0031]

进一步地,由于加氢液中的环丁烯砜在加氢过程中不可避免的会发生分解反应,产生二氧化硫,导致需要在加氢装置后设置吹脱塔,而本发明采用的第二吹脱塔仅是将原环丁砜生产工艺后处理装置中的吹脱装置提前,从而不会造成成本的增加。

[0032]

在本发明的上述系统中,第二吹脱塔2上的第二液相出口15与环丁砜回流出口可以是相同的出口,使用相同的管线与第二输送泵5相连,经过第二输送泵5后分开,分别连接于输出管线20和配料管线19。

[0033]

在本发明的上述系统中,优选地,第一吹脱塔1内部设有配料混合区22,第一液相出口9于配料混合区22连通,环丁砜回流入口11与配料混合区22连通,如图1所示。更为优选

地,上述第一吹脱塔1还具有补水管线21,补水管线21与配料混合区22连通,如图1所示。

[0034]

由于现有技术中吹脱后的环丁烯砜通常需要送至缓冲罐或配制釜中进行加氢液的配制,而环丁烯砜凝固点较高,一般在65℃以下时就会成为固态,因此在吹脱和输送的过程中需要保持温度在65℃以上,而在65℃以上时,环丁烯砜性质又不稳定,极易发生分解,产生大量的二氧化硫,这就使吹脱的效果大打折扣。本发明通过设置上述配料混合区22,能够使经过第二吹脱塔2的部分处理液在回流至第一吹脱塔1后,直接在配料混合区22中进行配液,避免了环丁烯砜在输送过程中的分解,提高了吹脱效果。

[0035]

在本发明的上述系统中,如图1所示,第一吹脱塔1还具有第一气相出口10,第二吹脱塔2还具有第二气相出口16,优选地,系统还包括尾气管线18,第一气相出口10和第二气相出口16分别与尾气管线连通。

[0036]

本发明的上述系统还包括粗环丁烯砜合成装置和环丁砜后处理装置。粗环丁烯砜合成装置用于合成粗环丁烯砜,环丁砜后处理装置可用于存储得到的环丁砜以及回收再利用尾气等等。上述粗环丁烯砜合成装置与第一吹脱塔1连通,用于向第一吹脱塔1提供待吹脱的粗环丁烯砜;上述环丁砜后处理装置,与第二液相出口15相连。

[0037]

根据本发明的另一方面,还提供了一种生产环丁烯砜的方法,如图2所示,包括以下步骤:s1,对粗环丁烯砜进行第一次吹脱处理(如图2所示的一级吹脱),得到含有环丁烯砜的第一溶液,并配置加氢液,加氢液包括第一溶液;s2,对加氢液进行加氢处理,得到含有粗环丁砜的第二溶液;s3,对第二溶液进行第二次吹脱处理(如图2所示的二级吹脱),得到含有环丁砜的第三溶液,并将部分第三溶液作为回流液回流至步骤s1用于配置加氢液。

[0038]

本发明的上述方法中通过使吹脱处理得到的环丁砜回流到步骤s1中配置加氢液,避免了在输送过程中二氧化硫浓度增加而导致的加氢液中二氧化硫浓度增加,提高了后续加氢过程中加氢催化剂的寿命。并且,上述方法在配制加氢液的过程中使用的精工第二次吹脱处理得到的环丁砜,而不是经过后处理的产品环丁砜,从而节约了能耗与物耗,降低了生产成本。

[0039]

在上述步骤s1中,优选地,粗环丁烯砜中二氧化硫的质量百分比为0.5%~1.5%。第一次吹脱处理的吹脱温度为65℃~70℃吹脱气液质量比为1:10~1:20。

[0040]

在上述步骤s3中,优选地,第二次吹脱处理的吹脱温度为55℃~65℃,吹脱压力为30kpa~45kpa,吹脱气液质量比为1:10~1:20。

[0041]

在上述步骤s3中,第二次吹脱处理得到含有环丁砜的第三溶液,一部分具有环丁砜的第三溶液作为回流液与水混合以得到加氢液,并将加氢液加入第一溶液中。此时,上述加氢液包括经第一次吹脱处理得到的环丁烯砜、经第二次吹脱处理得到的部分环丁砜和水,优选地,在上述加氢液中,水的质量百分比为5%~15%,环丁烯砜与环丁砜的质量比为1.5:1~1:1。对第二次吹脱处理后得到的另一部分环丁砜进行后处理,得到环丁砜产品。

[0042]

上述步骤s1中,粗环丁烯砜经第一次吹脱处理后还得到的一级吹脱尾气,上述步骤s2中,含有粗环丁砜的第二溶液经第二次吹脱处理后还得到的二级吹脱尾气,此时,还可以对上述一级吹脱尾气和上述二级吹脱尾气进行尾气处理,以减少环境污染。

[0043]

为了提高吹脱效果,在一种优选的实施方式中,上述步骤s1中,在第一吹脱塔中进行第一次吹脱处理,第一吹脱塔内部设有配料混合区;上述步骤s3中,将回流液与水通入配料混合区中配置得到加氢液。

[0044]

具体地,本发明的上述生产环丁烯砜的方法可以采用上述的生产环丁砜的系统,如图1所示,此时该方法包括以下步骤:

[0045]

粗环丁烯砜通过第一吹脱塔液相入口7进入第一吹脱塔1,空气通过第一吹脱塔气相入口8进入第一吹脱塔1,第一吹脱塔1为常压吹脱塔,二者在第一吹脱塔1内进行气液接触,完成吹脱过程,第一级吹脱尾气通过第一吹脱塔气相出口10进入尾气管线18,吹脱后得到的环丁烯砜下降至第一吹脱塔1的配料混合区22,与第二吹脱塔2吹脱得到的环丁砜和通过补水管线21进入的水进行混合,配制加氢液,得到的加氢液通过第一吹脱塔液相出口9排出,进入第一输送泵4;

[0046]

加氢液通过第一输送泵4进入加氢装置3,进行加氢,加氢之后得到粗环丁砜,粗环丁砜经过加氢装置4出口,进入第二吹脱塔2;

[0047]

粗环丁砜经过第二吹脱塔2的液相入口13进入第二吹脱塔2,空气通过第二吹脱塔2的气相入口14进入第二吹脱塔2,第二吹脱塔2为减压吹脱塔,二者在第二吹脱塔2内进行气液接触,完成吹脱过程,第二级吹脱尾气通过第二吹脱塔2的气相出口16送出第二吹脱塔2,然后通过风机6进入尾气管线18,吹脱后的得到的环丁砜通过第二吹脱塔2的液相出口15排出,进入第二输送泵5,一部分环丁砜由第二输送泵5送出,另一部分由第二输送泵5通过配料管线19送至第一吹脱塔1的配料混合区22参与加氢液的配制。

[0048]

下面将结合实施例进一步说明本发明提供的用于生产环丁砜的系统及方法。

[0049]

以下实施例中用于生产环丁砜的系统均采用如图1所示的结构,并且第一吹脱塔液相入口与环丁烯砜闪蒸装置相连,输出管线与环丁砜后处理装置相连,尾气管线与尾气处理装置相连。

[0050]

以下实施例中用于生产环丁砜的方法均采用如图2所示的流程,并且粗环丁烯砜来自环丁烯砜闪蒸装置,第一级尾气与第二级尾气均通过尾气管线18送至尾气处理装置,由第二输送泵5送出环丁砜送至环丁砜后处理装置。

[0051]

实施例1

[0052]

本实施例采用如图1所示的装置结构,如图2所示操作流程,其中第一吹脱塔1的吹脱温度为68℃,吹脱气液比为1:10。第二吹脱塔2的吹脱温度为60℃,吹脱压力为40kpa,吹脱气液比为1:10。粗环丁烯砜中二氧化硫的质量分数为0.7%。加氢液中水的质量分数为10%,剩余部分为环丁烯砜和环丁砜,环丁烯砜与环丁砜的质量比为1:1。最终得到加氢液中二氧化硫浓度为13ppm。

[0053]

实施例2

[0054]

本实施例采用如图1所示的装置结构,如图2所示操作流程,其中第一吹脱塔1的吹脱温度为70℃,吹脱气液比为1:15。第二吹脱塔2的吹脱温度为55℃,吹脱压力为30kpa,吹脱气液比为1:20。粗环丁烯砜中二氧化硫的质量分数为1.1%。加氢液中水的质量分数为10%,剩余部分为环丁烯砜和环丁砜,环丁烯砜与环丁砜的质量比为1.5:1。最终得到加氢液中二氧化硫浓度为21ppm。

[0055]

实施例3

[0056]

本实施例与实施例1的区别在于:其中第一吹脱塔1的吹脱温度为65℃,吹脱气液比为1:10。最终得到加氢液中二氧化硫浓度为15ppm。

[0057]

实施例4

[0058]

本实施例与实施例1的区别在于:第一吹脱塔1的吹脱温度为70℃,吹脱气液比为1:20。最终得到加氢液中二氧化硫浓度为18ppm。

[0059]

实施例5

[0060]

本实施例与实施例1的区别在于:第二吹脱塔2的吹脱温度为65℃,吹脱压力为45kpa,吹脱气液比为1:10。最终得到加氢液中二氧化硫浓度为19ppm。

[0061]

实施例6

[0062]

本实施例与实施例1的区别在于:第二吹脱塔2的吹脱温度为55℃,吹脱压力为30kpa,吹脱气液比为1:20。最终得到加氢液中二氧化硫浓度为17ppm。

[0063]

实施例7

[0064]

本实施例与实施例1的区别在于:加氢液中水的质量分数为5%,剩余部分为环丁烯砜和环丁砜,环丁烯砜与环丁砜的质量比为1:1。最终得到加氢液中二氧化硫浓度为15ppm。

[0065]

实施例8

[0066]

本实施例与实施例1的区别在于:加氢液中水的质量分数为15%,剩余部分为环丁烯砜和环丁砜,环丁烯砜与环丁砜的质量比为1.2:1。最终得到加氢液中二氧化硫浓度为12ppm。

[0067]

实施例9

[0068]

采用如图1所示的装置结构,如图2所示操作流程,其中第一吹脱塔1的吹脱温度为60℃,吹脱气液比为1:8。第二吹脱塔2的吹脱温度为52℃,吹脱压力为50kpa,吹脱气液比为1:8。粗环丁烯砜中二氧化硫的质量分数为0.7%。加氢液中水的质量分数为3%,剩余部分为环丁烯砜和环丁砜,环丁烯砜与环丁砜的质量比为1:1。最终得到加氢液中二氧化硫浓度为27ppm。

[0069]

实施例10

[0070]

采用如图1所示的装置结构,如图2所示操作流程,其中第一吹脱塔1的吹脱温度为70℃,吹脱气液比为1:20。第二吹脱塔2的吹脱温度为55℃,吹脱压力为40kpa,吹脱气液比为1:20。粗环丁烯砜中二氧化硫的质量分数为0.7%。加氢液中水的质量分数为15%,剩余部分为环丁烯砜和环丁砜,环丁烯砜与环丁砜的质量比为1.2:1。最终得到加氢液中二氧化硫浓度为20ppm。

[0071]

以上仅为本发明的具体实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

[0072]

从以上的描述中,可以看出,本发明上述的实施例实现了如下技术效果:

[0073]

1、有效降低环丁烯砜加氢液中二氧化硫浓度,防止加氢催化剂中毒;

[0074]

2、提高了催化剂的使用效率,降低了催化剂的置换频率,使得装置可以长周期运行;由此减少了催化剂消耗量,节约成本,并且有利于环境保护;

[0075]

3、在配制加氢液的过程中使用的环丁砜为第二吹脱塔吹脱后的环丁砜,而没有使用经过后处理的产品环丁砜,节约了能耗与物耗,降低了生产成本

[0076]

4、本发明的装置可实现连续操作,安全可靠。

[0077]

以上所述仅为本发明的优选实施方式而已,并不用于限制本发明,对于本领域的

技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让