一种具有高介电常数低模量高击穿场强的介电弹性体材料及其制备方法与流程

2021-02-02 16:02:46|

2021-02-02 16:02:46| 330|

330| 起点商标网

起点商标网

[0001]

本发明涉及介电弹性体材料领域,具体地说,是涉及一种具有高介电常数低模量高击穿场强的介电弹性体材料的制备方法及所得介电弹性体材料。所得介电弹性体综合性能好,可以用于人工肌肉、模拟面部肌肉驱动、飞行舵和固态飞行器等领域,是非常具有发展潜力的介电弹性体材料。

背景技术:

[0002]

介电弹性体是一种能够响应电刺激并产生形变的电活性聚合物,也就是说,在外加电场的情况下可以发生面积和厚度的变形,以此来完成能量的转换。其中,将电能转换为机械能是驱动器的工作原理,将机械能转换成电能是发电机的工作原理。

[0003]

介电弹性体驱动性能的关系式是:sz=-ε

0

ε

r

e

2

/y,式中:sz为介电弹性体厚度方向的变形量,ε

r

和ε

0

分别为介电弹性体的相对介电常数和真空介电常数(8.85

×

10-12

f/m),y为介电弹性体的杨氏模量(ron pelrine,et al.high-speed electrically actuated elastomers with strains greater than 100%.science,2000.287:p.836-839.)。介电弹性体发电性能的关系式是ue=ε

0

ε

r

eb

2

/2,式中:eb是击穿场强;ue是能量密度。同时具有优异的驱动性能和发电性能的介电弹性体要具有电致形变大和能量密度大的特点。式中介电常数ε

r

越大模量y越小时,变形量sz越大即电致形变越大;当介电常数ε

r

和击穿场强eb越大时,能量密度ue越大。所以,高的介电常数和低模量以及高的击穿场强是我们获得优异的驱动性能和发电性能所需要的,但目前报道的介电弹性体很难同时三者兼顾。

[0004]

介电弹性体复合材料一般由聚合物基体、填料和其他助剂(增塑剂、稳定剂等)组成,其中比较常用的聚合物基体主要有聚氨酯、丙烯酸酯和硅橡胶类,三种基体的性能各有特点和优劣。

[0005]

聚氨酯具有介电常数较高模量高的特点,要想获得低模量的聚氨酯介电弹性体材料主要是加入增塑剂来降低模量,中国专利申请(专利申请号:201310111326.7)通过在聚氨酯基体中利用聚乙二醇和甘油来降低模量,可使得模量由2.41mpa降低为0.23mpa。

[0006]

丙烯酸酯类是目前已经进行商业化的介电弹性体,众所周知的是美国3m公司发明的vhb系列,具有低电场下的大形变,综合性能优异,不过丙烯酸酯类介电弹性体有一个缺点是疲劳寿命差,这限制了丙烯酸酯的使用范围。

[0007]

硅橡胶类介电常数较低、模量较低、疲劳寿命较高,但是电致形变有限,驱动电场较高,对人和设备的安全性有隐患,能量密度也有待提高,所以获得安全性好和介电性能好的弹性体材料是亟待解决的问题。要获得高介电常数的硅橡胶材料就需要利用物理或化学方法。物理方法主要包括两种,第一种是添加陶瓷填料;第二种是添加导电填料。将两种填料复配使用可更大程度提高介电常数。中国申请专利“一种高介电常数硅橡胶及其制备方法”(专利申请号:201110351670.4)利用硅橡胶及巨介电陶瓷填料和导电半导电填料制备了一种高介电常数硅橡胶复合材料,介电常数提高了2-40倍,但是填料的添加不利于材料

机械性能的提高。化学方法主要包括两种,一是在硅橡胶基体上通过点击化学引入极性有机小分子,极性基团的引入会增强极化能力,从而提高介电性能。中国申请专利“一种提高弹性体介电性能的方法”(专利申请号:201510462798.6)利用了点击化学方法打开弹性体基体的双键引入了带有巯基和极性基团的小分子,提高了介电常数,同时降低了模量,获得了较大电致形变,但是导电率过高,导致最终的击穿场强降低。二是将带有极性基团的聚合物长链或者高介电常数的聚合物长链与硅烷长链进行共交联。中国申请专利“一种用于电应力控制的高介电常数硅橡胶及其制备方法和应用”(专利申请号:200910140610.0)利用了有机聚硅氧烷,有机氢化聚硅氧烷,氟硅多元聚合物及铂、钯催化剂,制备了一种共聚的高介电常数弹性体,但是反应原料种类多、反应条件苛刻,制备过程复杂。

技术实现要素:

[0008]

为了解决以上现有技术中存在的问题,本方法利用极性有机小分子改性交联剂,起到封端作用,从而得到了一种具有高介电常数低模量高击穿场强的介电弹性体材料。

[0009]

与以往方法不同,选择了具有单羟基的含有极性基团的有机小分子来改性交联剂,再加入端羟基聚二甲基硅氧烷低聚物,通过室温硫化连接到聚合物网络中,得到含有极性基团的均质硅橡胶弹性体。一、有机小分子具有较强吸电子基和供电子基,是一种强推拉偶极子的存在形式,极性基团的引入使偶极子迁移率提高,增强了硅橡胶基体的极化能力,提高了介电常数;二、单羟基有机小分子起到封端交联剂的作用来保证介电弹性体材料的低模量;三、此化学方法合成的均质硅橡胶介电弹性体,使得电场在弹性体中分配均匀,具有高击穿场强。因此合成的带有极性基团的硅橡胶具有较高介电常数低模量高击穿场强的优点,可同时提高驱动性能和发电性能,综合性能优异。

[0010]

本发明的目的之一是提供一种具有高介电常数低模量高击穿场强的介电弹性体材料的制备方法,包括以下步骤:

[0011]

1)将极性有机小分子溶于有机溶剂中,滴加交联剂进行反应;

[0012]

2)将步骤1)得到的反应产物滴加入聚二甲基硅氧烷低聚物中;

[0013]

3)向步骤2)得到的溶液中滴加催化剂,反应得到所述介电弹性体材料。

[0014]

其中,所述极性有机小分子仅含有一个羟基,为单羟基极性有机小分子。

[0015]

上述制备方法中,所选用的极性有机小分子仅含有一个羟基,并且反应活性高,极性好,与交联剂反应起到交联封端的作用。

[0016]

所述极性有机小分子包括脂肪族有机小分子或芳香族有机小分子,更优选为液体极性有机小分子。

[0017]

上述制备方法中,所选用的极性有机小分子更优选为:羟基丙腈、4-溴苯乙醇、对氟苯乙醇、对氟苯甲醇、对硝基苯乙醇中的至少一种。

[0018]

上述制备方法步骤1)中,所述有机溶剂为极性有机小分子的良溶剂,有机溶剂优选为四氢呋喃、甲苯、丙酮、乙醇、二甲基亚砜中的至少一种。

[0019]

上述制备方法中,所述交联剂优选为有机硅交联剂,更优选自正硅酸甲酯、正硅酸乙酯、正硅酸丙酯、正硅酸丁酯、二甲基二乙氧基硅烷中的至少一种。

[0020]

上述制备方法中,聚二甲基硅氧烷低聚物优选为端羟基聚二甲基硅氧烷低聚物。

[0021]

上述制备方法中,所述催化剂为本领域通常的催化剂,所述催化剂优选为有机锡

催化剂,更优选自二月桂酸二丁基锡、二醋酸二丁基锡、二(十二烷基硫)二丁基锡、二月桂酸二醋酸锡中的至少一种。

[0022]

上述制备方法中,交联剂的质量随极性有机小分子的质量和聚二甲基硅氧烷低聚物的质量变化而变化。

[0023]

所述交联剂的用量满足下述关系式:

[0024]

所述交联剂的用量满足关系式:m

交

=m

聚

/a+[(m

极

/m

极

)/b]*m

交

,

[0025]

其中,m

交

为交联剂的质量,m

聚

为聚二甲基硅氧烷低聚物的质量,m

极

为极性有机小分子的质量,m

极

为极性有机小分子的摩尔质量,m

交

为交联剂的摩尔质量,a为聚二甲基硅氧烷低聚物和其交联所需交联剂的质量比,a=10~100,优选a=10~30,b为交联剂中的酯基数目,b=2~4。

[0026]

上述制备方法中,所述催化剂用量为本领域通常用量,优选为聚二甲基硅氧烷低聚物的0.01~0.5倍,更优选为0.01~0.05倍。

[0027]

上述制备方法中,步骤3)完成后,反应体系可进行室温固化。

[0028]

优选地,所述制备方法包括步骤:

[0029]

1)将极性有机小分子溶于有机溶剂中,滴加交联剂,加热搅拌,交联剂滴加速度为3~6ml/min,加热温度为25~100℃,搅拌速度为10~100r/min,反应时间为1~12h;

[0030]

2)将步骤1)中制备的溶液在搅拌状态下滴加到一定质量的聚二甲基硅氧烷低聚物中,常温机械搅拌20~50min,滴加速度为3~6ml/min,搅拌速度为100~500r/min;

[0031]

3)在搅拌的条件下向步骤2)的溶液中滴加催化剂,其用量为聚二甲基硅氧烷低聚物的0.01~0.5倍,滴加完毕后常温机械搅拌5~10min,滴加速度为3~6ml/min,搅拌速度为100~500r/min;

[0032]

其中,步骤2和步骤3)的总反应时间不超过2小时;

[0033]

4)室温下浇铸固化成膜。

[0034]

本发明的目的之二为提供项所述制备方法得到的具有高介电常数低模量高击穿场强的介电弹性体材料。

[0035]

与现有制备介电弹性体材料技术相比,本发明的有益效果和特点如下:

[0036]

1)本发明将交联剂先与单羟基极性有机小分子反应,然后将带有极性小分子的交联剂继续交联端羟基聚二甲基硅氧烷低聚物,室温固化制备了一种带有极性基团的硅橡胶介电弹性体材料,在提高介电性能的同时获得较小的弹性模量。

[0037]

2)本发明可以同时满足高介电常数低模量和高击穿场强,进而同时获得较高的电致形变和能量密度,制备驱动性能和发电性能同时优异的介电弹性体,这在介电弹性体中是非常难得的。

[0038]

3)本发明操作工艺简单,原料便宜,反应条件温和,产物易得。

附图说明

[0039]

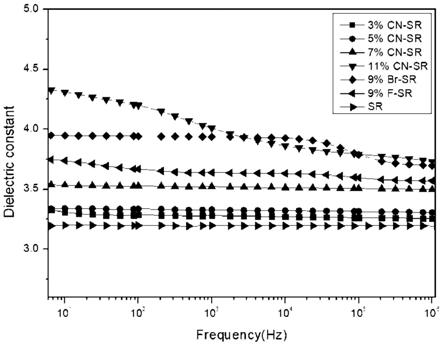

图1为本发明实施例1-6及对比例1的介电常数。

[0040]

图2为本发明实施例1-6及对比例1的介电弹性体的介电损耗。

[0041]

图3为本发明实施例1-6及对比例1的介电弹性体的导电率。

具体实施方式

[0042]

下面结合实施例,进一步说明本发明,但本发明并不限于以下实施例。

[0043]

羟基丙腈、4-溴苯乙醇、对氟苯乙醇购自上海麦克林生化科技有限公司,品牌麦克林;四氢呋喃购自北京伊诺凯科技有限公司,品牌阿拉丁;聚二甲基硅氧烷低聚物、交联剂、催化剂购自上海树脂厂有限公司,品牌绿宝。

[0044]

实施例1

[0045]

(1)取0.6g羟基丙腈溶于60ml四氢呋喃有机溶剂中,滴加1.3212g正硅酸甲酯(交联剂正硅酸甲酯用量算法为:[(0.6g/71.08g/mol)/4]*152.22g/mol+20g/20=1.3212g),滴加速度为3~6ml/min;

[0046]

(2)将混合溶液进行100r/min的机械搅拌,60℃反应12小时;

[0047]

(3)称取20g聚二甲基硅氧烷低聚物,常温400r/min进行机械搅拌,将步骤(2)中的溶液滴加到正在搅拌的聚二甲基硅氧烷低聚物中,滴加速度为3~6ml/min,搅拌30min;

[0048]

(4)称取0.4g二醋酸二丁基锡,滴加到步骤(3)中正在搅拌的混合溶液中,滴加速度为3~6ml/min,常温机械搅拌5min;

[0049]

(5)将得到的溶液直接慢慢倒入12mm*13mm的模具中,室温固化24h后取出,得到固化后的高介电常数低模量高击穿场强的介电弹性体材料;

[0050]

(6)将得到的介电弹性体材料进行测试。

[0051]

实施例2

[0052]

(1)取1.0g羟基丙腈溶于60ml四氢呋喃有机溶剂中,滴加1.7327g正硅酸乙酯(交联剂正硅酸乙酯用量算法为:[(1.0g/71.08g/mol)/4]*208.33g/mol+20g/20=1.7327g),滴加速度为3~6ml/min;

[0053]

(2)将混合溶液进行100r/min的机械搅拌,60℃反应12小时;

[0054]

(3)称取20g聚二甲基硅氧烷低聚物,常温400r/min进行机械搅拌,将步骤(2)中的溶液滴加到正在搅拌的聚二甲基硅氧烷低聚物中,滴加速度为3~6ml/min,搅拌30min;

[0055]

(4)称取0.4g二月桂酸二丁基锡,滴加到步骤(3)中正在搅拌的混合溶液中,滴加速度为3~6ml/min,机械搅拌5min;

[0056]

(5)将得到的溶液直接慢慢倒入12mm*13mm的模具中,室温固化24h后取出,得到固化后的高介电常数低模量高击穿场强的介电弹性体材料;

[0057]

(6)将得到的介电弹性体材料进行测试。

[0058]

实施例3

[0059]

(1)取1.4g羟基丙腈溶于60ml四氢呋喃有机溶剂中,滴加2.3020g正硅酸丙酯(交联剂正硅酸丙酯用量算法为:[(1.4g/71.08g/mol)/4]*264.434g/mol+20g/20=2.3020g),滴加速度为3~6ml/min;

[0060]

(2)将混合溶液进行100r/min的机械搅拌,60℃反应12小时;

[0061]

(3)称取20g聚二甲基硅氧烷低聚物,常温400r/min进行机械搅拌,将步骤(2)中的溶液滴加到正在搅拌的聚二甲基硅氧烷中,滴加速度为3~6ml/min,搅拌30min;

[0062]

(4)称取0.4g二(十二烷基硫)二丁基锡,滴加到步骤(3)中正在搅拌的混合溶液中,滴加速度为3~6ml/min,机械搅拌5min;

[0063]

(5)将得到的溶液直接慢慢倒入12mm*13mm的模具中,室温固化24h后取出,得到固

化后的高介电常数低模量高击穿场强的介电弹性体材料;

[0064]

(6)将得到的介电弹性体材料进行测试。

[0065]

实施例4

[0066]

(1)取2.2g羟基丙腈溶于60ml四氢呋喃有机溶剂中,滴加3.4803g正硅酸丁酯(交联剂正硅酸丁酯用量算法为:[(2.2g/71.08g/mol)/4]*320.54g/mol+20g/20=3.4803g),滴加速度为3~6ml/min;

[0067]

(2)将混合溶液进行100r/min的机械搅拌,60℃反应12小时;

[0068]

(3)称取20g聚二甲基硅氧烷低聚物,常温400r/min进行机械搅拌,将步骤(2)中的溶液滴加到正在搅拌的聚二甲基硅氧烷低聚物中,搅拌30min;

[0069]

(4)称取0.4g二月桂酸二醋酸锡,滴加到步骤(3)中正在搅拌的混合溶液中,滴加速度为3~6ml/min,常温机械搅拌5min;

[0070]

(5)将得到的溶液直接慢慢倒入12mm*13mm的模具中,室温固化24h后取出,得到固化后的高介电常数低模量高击穿场强的介电弹性体材料;

[0071]

(6)将得到的介电弹性体材料进行测试。

[0072]

实施例5

[0073]

(1)取1.8g 4-溴苯乙醇溶于60ml四氢呋喃有机溶剂中,滴加1.4663g正硅酸乙酯(交联剂正硅酸乙酯用量算法为:[(1.8g/201.06g/mol)/4]*208.33g/mol+20g/20=1.4663g),滴加速度为3~6ml/min;

[0074]

(2)将混合溶液进行100r/min的机械搅拌,60℃反应12小时;

[0075]

(3)称取20g聚二甲基硅氧烷低聚物,常温400r/min进行机械搅拌,将步骤(2)中的溶液滴加到正在搅拌的聚二甲基硅氧烷低聚物中,搅拌30min;

[0076]

(4)称取0.4g二月桂酸二丁基锡,滴加到步骤(3)中正在搅拌的混合溶液中,滴加速度为3~6ml/min,常温机械搅拌5min;

[0077]

(5)将得到的溶液直接慢慢倒入12mm*13mm的模具中,室温固化24h后取出,得到固化后的高介电常数低模量高击穿场强的介电弹性体材料;

[0078]

(6)将得到的介电弹性体材料进行测试。

[0079]

实施例6

[0080]

(1)取1.8g对氟苯乙醇溶于60ml四氢呋喃有机溶剂中,滴加1.6689g正硅酸乙酯(交联剂正硅酸乙酯用量算法为:[(1.8g/140.1549g/mol)/4]*208.33g/mol+20g/20=1.6689g),滴加速度为3~6ml/min;

[0081]

(2)将混合溶液进行100r/min的机械搅拌,60℃反应12小时;

[0082]

(3)称取20g聚二甲基硅氧烷低聚物,常温400r/min进行机械搅拌,将步骤(2)中的溶液滴加到正在搅拌的聚二甲基硅氧烷低聚物中,搅拌30min;

[0083]

(4)称取0.4g二月桂酸二丁基锡,滴加到步骤(3)中正在搅拌的混合溶液中,滴加速度为3~6ml/min,常温机械搅拌5min;

[0084]

(5)将得到的溶液直接慢慢倒入12mm*13mm的模具中,室温固化24h后取出,得到固化后的高介电常数低模量高击穿场强的介电弹性体材料;

[0085]

(6)将得到的介电弹性体材料进行测试。

[0086]

对比例1

[0087]

(1)取1g正硅酸乙酯,滴加到60ml四氢呋喃有机溶剂中,滴加速度为3-6ml/min;

[0088]

(2)称取20g聚二甲基硅氧烷低聚物,常温400r/min进行机械搅拌,将步骤(1)中的溶液滴加到聚二甲基硅氧烷低聚物中,滴加速度为3~6ml/min,搅拌30min;

[0089]

(3)称取0.4g二月桂酸二丁基锡,滴加到步骤(2)中的混合溶液中,滴加速度为3~6ml/min,常温机械搅拌5min;

[0090]

(4)将得到的溶液直接倒入12mm*13mm的模具中,室温固化24h后取出,得到固化后的高介电常数低模量高击穿场强的介电弹性体材料;

[0091]

(5)将得到的介电弹性体材料进行测试。

[0092]

机械性能测试:对实施例1-6及对比例1获得的介电弹性体材料的机械性能进行测试,包括拉伸强度、断裂伸长率及弹性模量于万能材料试验机上进行表征。首先用切割机和裁刀将介电弹性体材料裁为120mm*6mm*(1

±

0.3)mm的样条。具体测试方法按照gb16421-1996标准,以此得到的弹性模量见表1。

[0093]

介电性能测试:对实施例1-6及对比例1获得的介电弹性体材料的介电性能通过宽频介电阻抗谱仪进行表征。首先将介电弹性体材料剪裁为直径为25mm的圆片,测试条件为室温下、10-1-10

6

hz频率范围,以此获得介电常数、介电损耗以及导电率,具体数据见图1、图2、图3。

[0094]

电致形变测试:对实施例1-6及对比例1获得的介电弹性体材料的电致形变性能进行表征,首先将介电弹性体材料剪裁成直径为6mm的圆片,在上下表面喷上柔性电极,放于室温条件下干燥24h,使得柔性电极固化。然后利用智能直流高压发生器对材料施压,获得击穿场强,具体数据见表1。

[0095]

表1:实施例与对比例所制备材料的主要性能对比

[0096]

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让