烷烯基芳烃的制造方法与流程

2021-02-02 16:02:11|

2021-02-02 16:02:11| 415|

415| 起点商标网

起点商标网

[0001]

本发明涉及一种超低钾含量的低温烷基芳烃脱氢催化剂及其制备方法。

背景技术:

[0002]

工业上烷烯基芳烃主要是由烷基芳烃催化脱氢制得,该方法的关键之一是选择一种活性高、选择性高、稳定性好的脱氢催化剂。专利报道的催化剂分两类:一类是fe-k-cr系列,如已公开的美国专利4152300、4144197、中国专利87100517烷基芳烃脱氢催化剂,虽然该类催化剂的活性和稳定性较好,但由于含有对环境不太友好的铬,已被淘汰。另一类是fe-k-ce-mo系列,如已公开的中国专利201210021958.x一种高铈含量烷基芳烃脱氢催化剂及其制造方法、中国专利200880018406.5包含铟的脱氢催化剂及其制备和用途,此类催化剂不仅用ce、mo替代了cr,而且催化剂的活性和稳定性较前者有较大幅度的提高,它存在的主要问题是k

2

o含量高,一般都在10~20%。

[0003]

烷基芳烃脱氢催化剂普遍采用的是以氧化铁为主要活性组分、氧化钾为主要助催化剂的铁系催化剂。但钾在高温水蒸汽冲刷下缓慢流失与迁移,是催化剂不可逆失活的主要原因之一,目前降低钾含量是乙苯脱氢催化剂开发的主流。

[0004]

就工业上乙苯脱氢生产苯乙烯而言,其年产量大都在10万吨/年以上,国内已有多套 50万吨/年以上规模装置,高的反应温度导致副产物多,能耗高,一直是困扰苯乙烯生产厂家的难题。脱氢反应温度如能降低5℃乃至10℃,对工业装置而言,不要改动任何设备,不需增加投资,一年就能节省水蒸汽、电方面的大量开支,另外由于脱氢反应在低温下运行,对于延长催化剂寿命、降低设备材质耐高温要求,也有积极意义。因此,开发一种适于低温条件下运行、具有更高活性和更好稳定性的超低钾催化剂,大幅度降低能耗,一直是研究人员努力的方向。

技术实现要素:

[0005]

本发明所要解决的技术问题之一是以往技术中存在的低钾含量的烷基芳烃脱氢催化剂在低温条件下活性低、稳定性差的问题,提供一种新的烷烯基芳烃的制造方法。该催化剂钾含量超低,用于烷基芳烃脱氢制备烷烯基芳烃具有很好的低温活性和稳定性,可以在较低的反应温度下使用,从而有效降低能耗、延长装置运行周期、减少催化剂更新费用及由于频繁更换催化剂造成的产量损失。

[0006]

本发明所要解决的技术问题之二是提供一种与解决技术问题之一相对应的超低钾含量的低温烷基芳烃脱氢催化剂的制备方法。

[0007]

本发明所要解决的技术问题之三是提供一种与解决技术问题之一相对应的超低钾含量的低温烷基芳烃脱氢制备烷烯基芳烃的的方法。

[0008]

为解决上述技术问题之一,本发明采用的技术方案如下:

[0009]

一种烷烯基芳烃的制造方法,包括使烷基芳烃为原料,在超低钾催化剂的存在下进行脱氢反应而获得烷烯基芳烃的步骤;其中,所述反应温度为580~600℃,液体空速0.5

~ 1.5小时

-1

、水比(重量)1.0~2.0、压力为-40kpa~常压;所述超低钾催化剂以重量百分比计,包括以下组份:(a)66~79%的fe

2

o

3

;(b)2~6%的k

2

o;(c)6~12%的ceo

2

; (d)0.5~5%的wo

3

;(e)0.5~5%的cao;

[0010]

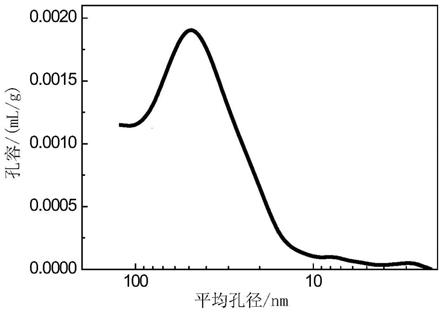

所述超低钾催化剂平均孔径为37.8~45.4nm、比表面积为1.8~2.4m

2

/g。

[0011]

上述技术方案中,以重量百分比计催化剂中还包括(f)0.5~8%的mgfe

2

o

4

;(g)选自mno

2

、zro

2

或tio

2

的至少一种,其含量为0.5~5%。

[0012]

上述技术方案中,所述(g)组份优选同时包括mno

2

和zro

2

、或mno

2

和tio

2

、或zro

2

和tio

2

,所述两种氧化物在提高超低钾含量催化剂低温活性方面具有二元协同作用;所述 (g)组份优选同时包括mno

2

、zro

2

和tio

2

,此时所述三种氧化物在提高超低钾含量催化剂低温活性方面具有三元协同作用。

[0013]

上述技术方案中,mgfe

2

o

4

含量优选为1~7%,更优选为2~6%。

[0014]

上述技术方案中,以重量百分比计,fe

2

o

3

优选来自氧化铁红和氧化铁黄,其配比优选为氧化铁红:氧化铁黄=2.0~3.2:1。

[0015]

上述技术方案中,催化剂中优选不含有粘结剂,粘结剂包括高岭土、硅藻土和水泥。

[0016]

上述技术方案中,催化剂中优选不含有氧化钼。

[0017]

为解决上述技术问题之二,本发明采用的技术方案如下:上述技术问题之一的技术方案中所述催化剂的制备方法,包括以下步骤:将按配比的fe源、k源、ce源、w源、ca 源、mgfe

2

o

4

及选自mno

2

、zro

2

或tio

2

的至少一种和制孔剂与水接触均匀,经挤出、干燥和焙烧的步骤,得到所述催化剂。优选水的加入量为催化剂原料总重19~38%的水。

[0018]

上述技术方案中,ce优选以草酸铈或氢氧化铈形式加入。

[0019]

上述技术方案中,干燥采取80~120℃和130~160℃两步法,干燥时间分别为1~3 小时和2~6小时。

[0020]

上述技术方案中,焙烧温度可选700~1000℃,焙烧时间可选2~8小时。

[0021]

上述技术方案中,作为较优的焙烧条件,焙烧温度逐步提高,例如但不限于700~800℃焙烧1~4小时,然后在900~1000℃下焙烧1~4小时。

[0022]

为解决上述技术问题之三,以烷基芳烃为原料,反应温度为560~600℃,催化剂用量为50~150毫升,液体空速0.5~1.5小时

-1

、水比(重量)1.0~2.0、压力为-40kpa~常压,原料与烷基芳烃脱氢催化剂接触反应后得到烷烯基芳烃。

[0023]

本发明涉及的催化剂组份所用的原料如下:

[0024]

所用k以碳酸钾形式加入;所用w以它的盐或氧化物形式加入;所用ca以氧化物或碳酸盐形式加入;其余的元素以它的盐或氧化物形式加入;在本发明的制备过程中,除催化剂主体成分外还应加入制孔剂,制孔剂可从石墨、聚苯乙烯微球、羧甲基纤维素钠中选择,其加入量为催化剂总重量的2~6%。

[0025]

采用tristar 3000型物理吸附仪测定催化剂的孔分布和比表面积,孔径测量范围比表面积≥0.01m

2

/g。

[0026]

按上述方法制得的催化剂在等温式固定床中进行活性评价,对乙苯脱氢制苯乙烯催化剂活性评价而言,过程简述如下:

[0027]

将脱离子水和乙苯分别经计量泵输入预热混合器,预热混合成气态后进入反应

份k

2

o的碳酸钾、相当于10.25份ceo

2

的草酸铈、相当于2.71份wo

3

的钨酸铵、相当于2.5 份cao的碳酸钙及5.69份羧甲基纤维素钠在捏合机中搅拌1.5小时,加入占催化剂原料总重25%的脱离子水,拌和0.5小时,取出挤条,挤成直径3毫米、长6毫米的颗粒,放入烘箱,90℃烘2小时,160℃烘3小时,然后置于马福炉中,于750℃焙烧3小时,920℃焙烧3小时得到成品催化剂,催化剂组成列于表1。测试结果列于表2。

[0041]

[比较例2]

[0042]

除了用氧化铁红、氧化铁黄和mgo代替同比例的mgfe

2

o

4

以外,其余组分的相对比例关系、催化剂制备方法和催化剂评价条件以及分析方法同实施例1,具体为:

[0043]

将相当于58.59份fe

2

o

3

的氧化铁红、相当于19.84份fe

2

o

3

的氧化铁黄、相当于4.55 份k

2

o的碳酸钾、相当于9.75份ceo

2

的草酸铈、相当于2.58份wo

3

的钨酸铵、相当于2.38 份cao的碳酸钙、0.63份mgo、1.68份mno

2

及5.69份羧甲基纤维素钠在捏合机中搅拌1.5 小时,加入占催化剂原料总重25%的脱离子水,拌和0.5小时,取出挤条,挤成直径3 毫米、长6毫米的颗粒,放入烘箱,90℃烘2小时,160℃烘3小时,然后置于马福炉中,于750℃焙烧3小时,920℃焙烧3小时得到成品催化剂,催化剂组成列于表1。测试结果列于表2。

[0044]

[实施例2]

[0045]

除了用zro

2

替代mno

2

以外,催化剂制备方法和催化剂评价条件以及分析方法均与实施例1相同,具体为:

[0046]

将相当于56.7份fe

2

o

3

的氧化铁红、相当于19.2份fe

2

o

3

的氧化铁黄、相当于4.55份 k

2

o的碳酸钾、相当于9.75份ceo

2

的草酸铈、相当于2.58份wo

3

的钨酸铵、相当于2.38 份cao的碳酸钙、3.16份mgfe

2

o

4

、1.68份zro

2

及5.69份羧甲基纤维素钠在捏合机中搅拌1.5小时,加入占催化剂原料总重25%的脱离子水,拌和0.5小时,取出挤条,挤成直径3毫米、长6毫米的颗粒,放入烘箱,90℃烘2小时,160℃烘3小时,然后置于马福炉中,于750℃焙烧3小时,920℃焙烧3小时得到成品催化剂,催化剂组成列于表1。测试结果列于表2。

[0047]

[比较例3]

[0048]

除了用氧化铁红、氧化铁黄和mgo代替同比例的mgfe

2

o

4

以外,其余组分的相对比例关系、催化剂制备方法和催化剂评价条件以及分析方法同实施例1,具体为:

[0049]

将相当于58.59份fe

2

o

3

的氧化铁红、相当于19.84份fe

2

o

3

的氧化铁黄、相当于4.55 份k

2

o的碳酸钾、相当于9.75份ceo

2

的草酸铈、相当于2.58份wo

3

的钨酸铵、相当于2.38 份cao的碳酸钙、0.63份mgo、1.68份zro

2

及5.69份羧甲基纤维素钠在捏合机中搅拌1.5 小时,加入占催化剂原料总重25%的脱离子水,拌和0.5小时,取出挤条,挤成直径3 毫米、长6毫米的颗粒,放入烘箱,90℃烘2小时,160℃烘3小时,然后置于马福炉中,于750℃焙烧3小时,920℃焙烧3小时得到成品催化剂,催化剂组成列于表1。测试结果列于表2。

[0050]

[实施例3]

[0051]

除了用tio

2

替代mno

2

以外,催化剂制备方法和催化剂评价条件以及分析方法均与实施例1相同,具体为:

[0052]

将相当于56.7份fe

2

o

3

的氧化铁红、相当于19.2份fe

2

o

3

的氧化铁黄、相当于4.55份 k

2

o的碳酸钾、相当于9.75份ceo

2

的草酸铈、相当于2.58份wo

3

的钨酸铵、相当于2.38 份cao的碳酸钙、3.16份mgfe

2

o

4

、1.68份tio

2

及5.69份羧甲基纤维素钠在捏合机中搅拌1.5小时,加入占催化剂原料总重25%的脱离子水,拌和0.5小时,取出挤条,挤成直径3毫米、长6毫米

的颗粒,放入烘箱,90℃烘2小时,160℃烘3小时,然后置于马福炉中,于750℃焙烧3小时,920℃焙烧3小时得到成品催化剂,催化剂组成列于表1。测试结果列于表2。

[0053]

[比较例4]

[0054]

除了用氧化铁红、氧化铁黄和mgo代替同比例的mgfe

2

o

4

以外,其余组分的相对比例关系、催化剂制备方法和催化剂评价条件以及分析方法同实施例1,具体为:

[0055]

将相当于58.59份fe

2

o

3

的氧化铁红、相当于19.84份fe

2

o

3

的氧化铁黄、相当于4.55 份k

2

o的碳酸钾、相当于9.75份ceo

2

的草酸铈、相当于2.58份wo

3

的钨酸铵、相当于2.38 份cao的碳酸钙、0.63份mgo、1.68份tio

2

及5.69份羧甲基纤维素钠在捏合机中搅拌1.5 小时,加入占催化剂原料总重25%的脱离子水,拌和0.5小时,取出挤条,挤成直径3 毫米、长6毫米的颗粒,放入烘箱,90℃烘2小时,160℃烘3小时,然后置于马福炉中,于750℃焙烧3小时,920℃焙烧3小时得到成品催化剂,催化剂组成列于表1。测试结果列于表2。

[0056]

[实施例4]

[0057]

按实施例1的方法制备、评价和分析催化剂,所不同的是用0.84份mno

2

和0.84份zro

2

替代1.68份mno

2

,具体为:

[0058]

将相当于56.7份fe

2

o

3

的氧化铁红、相当于19.2份fe

2

o

3

的氧化铁黄、相当于4.55份k

2

o的碳酸钾、相当于9.75份ceo

2

的草酸铈、相当于2.58份wo

3

的钨酸铵、相当于2.38 份cao的碳酸钙、3.16份mgfe

2

o

4

、0.84份mno

2

、0.84份zro

2

及5.69份羧甲基纤维素钠在捏合机中搅拌1.5小时,加入占催化剂原料总重25%的脱离子水,拌和0.5小时,取出挤条,挤成直径3毫米、长6毫米的颗粒,放入烘箱,90℃烘2小时,160℃烘3小时,然后置于马福炉中,于750℃焙烧3小时,920℃焙烧3小时得到成品催化剂,催化剂组成列于表1。测试结果列于表2。

[0059]

[实施例5]

[0060]

按实施例1的方法制备、评价和分析催化剂,所不同的是用0.84份mno

2

和0.84份tio

2

替代1.68份mno

2

,具体为:

[0061]

将相当于56.7份fe

2

o

3

的氧化铁红、相当于19.2份fe

2

o

3

的氧化铁黄、相当于4.55份 k

2

o的碳酸钾、相当于9.75份ceo

2

的草酸铈、相当于2.58份wo

3

的钨酸铵、相当于2.38 份cao的碳酸钙、3.16份mgfe

2

o

4

、0.84份mno

2

、0.84份tio

2

及5.69份羧甲基纤维素钠在捏合机中搅拌1.5小时,加入占催化剂原料总重25%的脱离子水,拌和0.5小时,取出挤条,挤成直径3毫米、长6毫米的颗粒,放入烘箱,90℃烘2小时,160℃烘3小时,然后置于马福炉中,于750℃焙烧3小时,920℃焙烧3小时得到成品催化剂,催化剂组成列于表1。测试结果列于表2。

[0062]

[实施例6]

[0063]

按实施例1的方法制备、评价和分析催化剂,所不同的是用0.84份zro

2

和0.84份tio

2

替代1.68份mno

2

,具体为:

[0064]

将相当于56.7份fe

2

o

3

的氧化铁红、相当于19.2份fe

2

o

3

的氧化铁黄、相当于7.55份 k

2

o的碳酸钾、相当于7.75份ceo

2

的草酸铈、相当于2.58份wo

3

的钨酸铵、相当于1.38 份cao的碳酸钙、3.16份mgfe

2

o

4

、0.84份zro

2

、0.84份tio

2

及5.69份羧甲基纤维素钠在捏合机中搅拌1.5小时,加入占催化剂原料总重25%的脱离子水,拌和0.5小时,取出挤条,挤成直径3毫米、长6毫米的颗粒,放入烘箱,90℃烘2小时,160℃烘3小时,然后置于马福炉中,于750℃焙烧3小时,920℃焙烧3小时得到成品催化剂,催化剂组成列于表1。测试结果列于表2。

[0065]

[实施例7]

[0066]

按实施例1的方法制备、评价和分析催化剂,所不同的是用0.56份mno

2

、0.56份zro

2

和0.56份tio

2

替代1.68份mno

2

,具体为:

[0067]

将相当于56.7份fe

2

o

3

的氧化铁红、相当于19.2份fe

2

o

3

的氧化铁黄、相当于7.55份 k

2

o的碳酸钾、相当于7.75份ceo

2

的草酸铈、相当于2.58份wo

3

的钨酸铵、相当于1.38 份cao的碳酸钙、3.16份mgfe

2

o

4

、0.56份mno

2

、0.56份zro

2

、0.56份tio

2

及5.69份羧甲基纤维素钠在捏合机中搅拌1.5小时,加入占催化剂原料总重25%的脱离子水,拌和 0.5小时,取出挤条,挤成直径3毫米、长6毫米的颗粒,放入烘箱,90℃烘2小时,160℃烘3小时,然后置于马福炉中,于750℃焙烧3小时,920℃焙烧3小时得到成品催化剂,催化剂组成列于表1。测试结果列于表2。

[0068]

[实施例8]

[0069]

将相当于53.88份fe

2

o

3

的氧化铁红、相当于17.05份fe

2

o

3

的氧化铁黄、相当于2.35 份k

2

o的碳酸钾、相当于11.9份ceo

2

的草酸铈、相当于4.16份wo

3

的钨酸铵、相当于3.35 份cao的碳酸钙、5.5份mgfe

2

o

4

、0.85份mno

2

、0.96份nb

2

o

5

及4.62份石墨在捏合机中搅拌1.5小时,加入占催化剂原料总重25%的脱离子水,拌和0.5小时,取出挤条,挤成直径3毫米、长6毫米的颗粒,放入烘箱,90℃烘2小时,160℃烘3小时,然后置于马福炉中,于750℃焙烧3小时,920℃焙烧3小时得到成品催化剂,催化剂组成列于表1。

[0070]

按实施例1的方法制备、评价和分析催化剂,测试结果列于表2。

[0071]

[实施例9]

[0072]

将相当于52.73份fe

2

o

3

的氧化铁红、相当于13.45份fe

2

o

3

的氧化铁黄、相当于4.55 份k

2

o的碳酸钾、相当于10.55份ceo

2

的草酸铈、相当于1.72份wo

3

的钨酸铵、相当于4.95 份cao的碳酸钙、7.65份mgfe

2

o

4

、4.4份mno

2

及4.62份石墨在捏合机中搅拌1.5小时,加入占催化剂原料总重25%的脱离子水,拌和0.5小时,取出挤条,挤成直径3毫米、长 6毫米的颗粒,放入烘箱,90℃烘2小时,160℃烘3小时,然后置于马福炉中,于750℃焙烧3小时,920℃焙烧3小时得到成品催化剂,催化剂组成列于表1。

[0073]

按实施例1的方法制备、评价和分析催化剂,测试结果列于表2。

[0074]

[实施例10]

[0075]

将相当于55.36份fe

2

o

3

的氧化铁红、相当于17.42份fe

2

o

3

的氧化铁黄、相当于3.71 份k

2

o的碳酸钾、相当于9.46份ceo

2

的草酸铈、相当于4.82份wo

3

的钨酸铵、相当于1.83 份cao的碳酸钙、2.82份mgfe

2

o

4

、4.58份mno

2

及4.95份羧甲基纤维素钠在捏合机中搅拌1.5小时,加入占催化剂原料总重25%的脱离子水,拌和0.5小时,取出挤条,挤成直径3毫米、长6毫米的颗粒,放入烘箱,90℃烘2小时,160℃烘3小时,然后置于马福炉中,于750℃焙烧3小时,920℃焙烧3小时得到成品催化剂,催化剂组成列于表1。

[0076]

按实施例1的方法制备、评价和分析催化剂,测试结果列于表2。

[0077]

[实施例11]

[0078]

将相当于60.69份fe

2

o

3

的氧化铁红、相当于17.36份fe

2

o

3

的氧化铁黄、相当于5.05 份k

2

o的碳酸钾、相当于6.15份ceo

2

的草酸铈、相当于2.03份wo

3

的钨酸铵、相当于0.55 份cao的碳酸钙、6.15份mgfe

2

o

4

、2.02份mno

2

及4.95份羧甲基纤维素钠在捏合机中搅拌1.5小时,加入占催化剂原料总重25%的脱离子水,拌和0.5小时,取出挤条,挤成直径3毫米、长6毫米的颗粒,放入烘箱,90℃烘2小时,160℃烘3小时,然后置于马福炉中,于750℃焙烧3小

时,920℃焙烧3小时得到成品催化剂,催化剂组成列于表1。

[0079]

按实施例1的方法制备、评价和分析催化剂,测试结果列于表2。

[0080]

[比较例5]

[0081]

将相当于56.7份fe

2

o

3

的氧化铁红、相当于19.2份fe

2

o

3

的氧化铁黄、相当于7.55份 k

2

o的碳酸钾、相当于7.75份ceo

2

的草酸铈、相当于2.58份wo

3

的钨酸铵、相当于1.38 份cao的碳酸钙、3.16份mgfe

2

o

4

、1.68份mno

2

及5.69份羧甲基纤维素钠在捏合机中搅拌1.5小时,加入占催化剂原料总重25%的脱离子水,拌和0.5小时,取出挤条,挤成直径3毫米、长6毫米的颗粒,放入烘箱,90℃烘2小时,160℃烘3小时,然后置于马福炉中,于750℃焙烧3小时,920℃焙烧3小时得到成品催化剂,催化剂组成列于表1。

[0082]

按实施例1的方法制备、评价和分析催化剂,测试结果列于表2。

[0083]

[比较例6]

[0084]

将相当于42.9份fe

2

o

3

的氧化铁红、相当于25.8份fe

2

o

3

的氧化铁黄、相当于5.8份 k

2

o的碳酸钾、相当于9.1份ceo

2

的草酸铈、相当于2.5份wo

3

的钨酸铵、相当于4.1份 cao的碳酸钙、4.9份mgfe

2

o

4

、4.9份mno

2

及4.95份羧甲基纤维素钠在捏合机中搅拌1.5 小时,加入占催化剂原料总重25%的脱离子水,拌和0.5小时,取出挤条,挤成直径3 毫米、长6毫米的颗粒,放入烘箱,90℃烘2小时,160℃烘3小时,然后置于马福炉中,于750℃焙烧3小时,920℃焙烧3小时得到成品催化剂,催化剂组成列于表1。

[0085]

按实施例1的方法制备、评价和分析催化剂,测试结果列于表2。

[0086]

[比较例7]

[0087]

将相当于53.88份fe

2

o

3

的氧化铁红、相当于17.05份fe

2

o

3

的氧化铁黄、相当于5.85 份k

2

o的碳酸钾、7.11份ceo

2

、相当于4.42份wo

3

的钨酸铵、相当于3.35份cao的碳酸钙、3.5份mgfe

2

o

4

、3.85份mno

2

、0.99份moo

3

及4.62份石墨在捏合机中搅拌1.5小时,加入占催化剂原料总重25%的脱离子水,拌和0.5小时,取出挤条,挤成直径3毫米、长 6毫米的颗粒,放入烘箱,90℃烘2小时,160℃烘3小时,然后置于马福炉中,于750℃焙烧3小时,920℃焙烧3小时得到成品催化剂,催化剂组成列于表1。

[0088]

按实施例1的方法制备、评价和分析催化剂,测试结果列于表2。

[0089]

[比较例8]

[0090]

将相当于50.36份fe

2

o

3

的氧化铁红、相当于17.42份fe

2

o

3

的氧化铁黄、相当于4.45 份k

2

o的碳酸钾、相当于6.15份ceo

2

的草酸铈、相当于3.29份wo

3

的钨酸铵、相当于2.73 份cao的碳酸钙、8.62份mgfe

2

o

4

、4.88份mno

2

、2.1份水泥及4.95份羧甲基纤维素钠在捏合机中搅拌1.5小时,加入占催化剂原料总重25%的脱离子水,拌和0.5小时,取出挤条,挤成直径3毫米、长6毫米的颗粒,放入烘箱,90℃烘2小时,160℃烘3小时,然后置于马福炉中,于750℃焙烧3小时,920℃焙烧3小时得到成品催化剂,催化剂组成列于表1。

[0091]

按实施例1的方法制备、评价和分析催化剂,测试结果列于表2。

[0092]

[实施例12]

[0093]

将相当于47.7份fe

2

o

3

的氧化铁红、相当于20.4份fe

2

o

3

的氧化铁黄、相当于5.35份 k

2

o的碳酸钾、相当于11.74份ceo

2

的草酸铈、相当于0.91份wo

3

的钨酸铵、相当于4.85 份cao的碳酸钙、4.65份mgfe

2

o

4

、4.4份zro

2

及4.62份石墨在捏合机中搅拌1.5小时,加入占催化剂原料总重25%的脱离子水,拌和0.5小时,取出挤条,挤成直径3毫米、长 6毫米的颗粒,放入

烘箱,90℃烘2小时,160℃烘3小时,然后置于马福炉中,于750℃焙烧3小时,920℃焙烧3小时得到成品催化剂,催化剂组成列于表1。

[0094]

按实施例1的方法制备、评价和分析催化剂,测试结果列于表2。

[0095]

[实施例13]

[0096]

将相当于50.7份fe

2

o

3

的氧化铁红、相当于25.2份fe

2

o

3

的氧化铁黄、相当于5.05份 k

2

o的碳酸钾、相当于11.25份ceo

2

的草酸铈、相当于2.58份wo

3

的钨酸铵、相当于1.38 份cao的碳酸钙、0.95份mgfe

2

o

4

、2.89份tio

2

及5.69份羧甲基纤维素钠在捏合机中搅拌1.5小时,加入占催化剂原料总重25%的脱离子水,拌和0.5小时,取出挤条,挤成直径3毫米、长6毫米的颗粒,放入烘箱,90℃烘2小时,160℃烘3小时,然后置于马福炉中,于750℃焙烧3小时,920℃焙烧3小时得到成品催化剂,催化剂组成列于表1。

[0097]

按实施例1的方法制备、评价和分析催化剂,测试结果列于表2。

[0098]

表1(待续)

[0099][0100]

表1(续)

[0101]

[0102][0103]

表2

[0104][0105]

以上实施例说明,在铁-钾-铈-钨-钙催化体系中添加适量铁酸镁和选自mno

2

、zro

2

或 tio

2

的至少一种,不加粘结剂,催化剂中小孔少,比表面控制适当,明显提高了低钾催化剂的低温活性和稳定性,可以明显降低催化剂在工业装置上使用温度,具有显著的节能效果,有助于苯乙烯装置降本增效,是值得推荐的新型节能型催化剂。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让