防老剂组合物及其应用、橡胶组合物、硫化橡胶及其制备方法与流程

2021-02-02 16:02:53|

2021-02-02 16:02:53| 360|

360| 起点商标网

起点商标网

[0001]

本发明涉及防老剂领域,具体地,涉及一种防老剂组合物、防老剂组合物在制备橡胶产品中的应用、一种橡胶组合物、一种制备硫化橡胶的方法以及由该方法制备得到的硫化橡胶。

背景技术:

[0002]

橡胶防老剂不仅能够抗热氧老化、抗臭氧老化,并且对抗铜离子、光和屈挠等老化也有显著的效果。

[0003]

目前,用于橡胶制品的防老剂大致可分为胺类和受阻酚类两种。胺类防老剂的防护效果最为突出,也是发现最早、品种最多、应用最为广泛的一类防老剂。

[0004]

但是,胺类防老剂会改变橡胶的颜色或者对周围环境造成污染。目前,胺类防老剂仅限用于对毒性和颜色污染要求不高的轮胎工业,而不能用于医用橡胶制品、塑料和纤维等方面。

[0005]

受阻酚类防老剂污染性小,但其防老效果不如胺类防老剂。

[0006]

cn106589982a公开了一种毒性较小的防老剂组合物,该组合物中含有甘醇双β-(3-叔丁基-4-羟基-5-甲基苯基)丙酸酯、硬脂酸盐、液体石蜡和亚磷酸酯化合物。该防老剂组合物能够改善橡胶的耐老化性能。但是,该现有技术中的防老剂组合物参与形成的硫化橡胶的硫化加工安全性和硫化效率均有待进一步改善。

技术实现要素:

[0007]

本发明的目的是克服现有技术的橡胶组合物形成硫化橡胶时存在的硫化效率不高的缺陷。

[0008]

为了实现上述目的,本发明提供一种防老剂组合物,该防老剂组合物中含有β-(3,5-二叔丁基-4-羟基苯基)丙酸异辛醇酯、2,6-二叔丁基对甲酚、液体石蜡和式(1)所示的亚磷酸酯化合物,相对于100重量份的式(1)所示的亚磷酸酯化合物,所述β-(3,5-二叔丁基-4-羟基苯基)丙酸异辛醇酯的含量为30-600重量份,所述2,6-二叔丁基对甲酚的含量为80-700重量份,所述液体石蜡的含量为10-400重量份,

[0009][0010]

其中,在式(1)中,r

1

、r

2

、r

3

、r

4

、r

5

、r

6

各自独立地选自c

1-c

7

的烷基。

[0011]

本发明还提供前述防老剂组合物在制备橡胶产品中的应用。

[0012]

本发明还提供一种橡胶组合物,该组合物中含有橡胶基体、炭黑、防老剂、活化剂

和硫化剂,其中,所述防老剂为本发明前述的防老剂组合物,所述橡胶基体选自天然橡胶、丁苯橡胶和顺丁橡胶中的至少一种。

[0013]

本发明还提供一种制备硫化橡胶的方法,该方法包括:

[0014]

(1)将第一橡胶基体与本发明前述的防老剂组合物中的各组分进行混合接触,得到防老剂混合体;

[0015]

(2)将所述防老剂混合体与炭黑、活化剂和第二橡胶基体进行第一混炼,得到一段混炼胶;

[0016]

(3)将所述一段混炼胶与硫化剂进行第二混炼,得到二段混炼胶;

[0017]

(4)将所述二段混炼胶进行平板硫化,

[0018]

其中,所述第一橡胶基体和所述第二橡胶基体各自独立地选自天然橡胶、丁苯橡胶和顺丁橡胶中的至少一种。

[0019]

本发明还提供由前述制备硫化橡胶的方法制备得到的硫化橡胶。

[0020]

由本发明的防老剂组合物形成的橡胶组合物在形成硫化橡胶时具有优异的硫化效率。

[0021]

另外,本发明提供的防老剂组合物具有优异防老效果且环保的优点,不会造成环境污染。而且,本发明提供的防老剂组合物在制备橡胶产品时,能够在保证橡胶产品的拉伸强度的同时,显著改善所述橡胶产品的耐老化性能,而且不易发生喷霜现象。

具体实施方式

[0022]

在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

[0023]

如前所述,本发明的第一方面提供了一种防老剂组合物,该防老剂组合物中含有β-(3,5-二叔丁基-4-羟基苯基)丙酸异辛醇酯、2,6-二叔丁基对甲酚、液体石蜡和式(1)所示的亚磷酸酯化合物,相对于100重量份的式(1)所示的亚磷酸酯化合物,所述β-(3,5-二叔丁基-4-羟基苯基)丙酸异辛醇酯的含量为30-600重量份,所述2,6-二叔丁基对甲酚的含量为80-700重量份,所述液体石蜡的含量为10-400重量份,

[0024][0025]

其中,在式(1)中,r

1

、r

2

、r

3

、r

4

、r

5

、r

6

各自独立地选自c

1-c

7

的烷基。

[0026]

本发明的所述“c

1-c

7

的烷基”包括直链烷基、支链烷基或者环烷基,例如可以为碳原子总数为1、2、3、4、5、6、7的直链烷基、支链烷基或者环烷基,例如可以为甲基、乙基、正丙基、异丙基、正丁基、异丁基、叔丁基、正戊基、异戊基、正己基、环丙基、甲基环丙基、乙基环

丙基、环戊基、甲基环戊基、环己基等。

[0027]

优选情况下,在式(1)中,r

1

、r

2

、r

3

、r

4

、r

5

、r

6

各自独立地选自c

2-c

5

的直链烷基和c

2-c

5

的支链烷基。更优选地,在式(1)中,r

1

、r

2

、r

3

、r

4

、r

5

、r

6

各自独立地选自c

3-c

4

的直链烷基和c

3-c

4

的支链烷基。

[0028]

进一步优选情况下,式(1)所示的亚磷酸酯化合物为亚磷酸酯三(2,4-二叔丁基苯基)酯和/或亚磷酸酯三(2,4-二丙基苯基)酯。

[0029]

特别优选情况下,式(1)所示的亚磷酸酯化合物为亚磷酸酯三(2,4-二叔丁基苯基)酯。

[0030]

本发明的所述防老剂组合物中含有的β-(3,5-二叔丁基-4-羟基苯基)丙酸异辛醇酯、2,6-二叔丁基对甲酚、液体石蜡和式(1)所示的亚磷酸酯化合物具有协同作用,复配得到的防老剂组合物具有良好的耐老化性能,尤其是当式(1)所示的亚磷酸酯化合物为亚磷酸酯三(2,4-二叔丁基苯基)酯时,复配得到的防老剂组合物具有优异的耐老化性能。

[0031]

所述β-(3,5-二叔丁基-4-羟基苯基)丙酸异辛醇酯具有如下式(2)所示的结构:

[0032][0033]

所述2,6-二叔丁基对甲酚具有如下式(3)所示的结构:

[0034][0035]

所述液体石蜡的主要成分为c

16-c

20

的正构烷烃。

[0036]

更优选地,相对于100重量份的式(1)所示的亚磷酸酯化合物,所述β-(3,5-二叔丁基-4-羟基苯基)丙酸异辛醇酯的含量为60-400重量份,所述2,6-二叔丁基对甲酚的含量为120-600重量份,所述液体石蜡的含量为30-250重量份。

[0037]

如前所述,本发明的第二方面提供了前述第一方面中所述的防老剂组合物在制备橡胶产品中的应用。

[0038]

如前所述,本发明的第三方面提供了一种橡胶组合物,该组合物中含有橡胶基体、炭黑、防老剂、活化剂和硫化剂,其中,所述防老剂为前述第一方面中所述的防老剂组合物,所述橡胶基体选自天然橡胶、丁苯橡胶和顺丁橡胶中的至少一种。

[0039]

优选地,所述天然橡胶中的顺式含量大于95重量%。

[0040]

优选地,所述丁苯橡胶中的乙烯基含量为50-70重量%。

[0041]

优选地,所述顺丁橡胶中的顺式含量为90-99重量%。

[0042]

优选情况下,相对于100重量份的所述橡胶基体,所述防老剂的含量为10-100重量份,优选为30-60重量份。

[0043]

优选地,所述炭黑选自炭黑n550、炭黑n774和炭黑n330中的至少一种。

[0044]

优选地,所述活化剂选自氧化锌和硬脂酸中的至少一种。

[0045]

优选地,所述硫化剂选自硫磺、二硫代吗啡啉和四硫化二吗啡啉中的至少一种。所述硫磺例如可以为不溶性硫磺。

[0046]

优选情况下,相对于100重量份的所述橡胶基体,所述炭黑的含量为10-70重量份,更优选为30-50重量份。

[0047]

优选地,相对于100重量份的所述橡胶基体,所述活化剂的含量为2-10重量份,更优选为4-8重量份。

[0048]

优选地,相对于100重量份的所述橡胶基体,所述硫化剂的含量为1-5重量份,更优选为1-3重量份。

[0049]

如前所述,本发明的第四方面提供一种制备硫化橡胶的方法,该方法包括:

[0050]

(1)将第一橡胶基体与第一方面中所述的防老剂组合物中的各组分进行混合接触,得到防老剂混合体;

[0051]

(2)将所述防老剂混合体与炭黑、活化剂和第二橡胶基体进行第一混炼,得到一段混炼胶;

[0052]

(3)将所述一段混炼胶与硫化剂进行第二混炼,得到二段混炼胶;

[0053]

(4)将所述二段混炼胶进行平板硫化,

[0054]

其中,所述第一橡胶基体和所述第二橡胶基体各自独立地选自天然橡胶、丁苯橡胶和顺丁橡胶中的至少一种。

[0055]

本发明的该方面中所涉及的各组分的种类均与本发明前文中所述的相同,为了避免赘述,本发明在此不再重复。

[0056]

并且,本发明的所述第一橡胶基体和所述第二橡胶基体一起构成前述橡胶组合物方面中的橡胶基体。

[0057]

特别优选情况下,所述第二橡胶基体为丁苯橡胶和/或顺丁橡胶。

[0058]

优选情况下,在步骤(1)中,相对于100重量份的所述第一橡胶基体,所述防老剂组合物的用量为40-70重量份,优选为45-65重量份。

[0059]

优选地,相对于100重量份的所述第二橡胶基体,所述炭黑的用量为10-70重量份,所述防老剂混合体的用量为1-5重量份,所述活化剂的用量为2-10重量份,所述硫化剂的用量为1-5重量份。

[0060]

更优选地,相对于100重量份的所述第二橡胶基体,所述炭黑的用量为30-50重量份,所述防老剂混合体的用量为1-2.5重量份,所述活化剂的用量为4-8重量份,所述硫化剂的用量为1-3重量份。

[0061]

优选地,在步骤(1)中,所述混合接触的条件包括:接触的温度为10-80℃,接触的时间为10-60min。

[0062]

优选地,在步骤(2)中,所述第一混炼的条件包括:混炼的温度为50-70℃,混炼的时间为5-20min。所述第一混炼例如可以在密炼机中进行。

[0063]

优选地,在步骤(3)中,所述第二混炼的条件包括:混炼的温度为35-55℃,混炼的时间为5-20min。所述第二混炼例如可以在开炼机中进行。

[0064]

优选地,在步骤(4)中,所述平板硫化的条件包括:温度为150-180℃,压力为10-20mpa,时间为10-30min。

[0065]

如前所述,本发明的第五方面提供由第四方面中所述的方法制备得到的硫化橡

胶。

[0066]

以下将通过实例对本发明进行详细描述。以下实例中,在没有特别说明的情况下,使用的各种原料均为市售品。

[0067]

以下实例中,涉及重量份时,每重量份表示1g。

[0068]

制备例1

[0069]

将20g的β-(3,5-二叔丁基-4-羟基苯基)丙酸异辛醇酯、60g的2,6-二叔丁基对甲酚、20g的亚磷酸酯三(2,4-二叔丁基苯基)酯、25g的液体石蜡(购自山东瑞港化工有限公司,以下相同)、250g的顺式含量为98重量%的天然橡胶(上海正上化工科技有限公司提供),在70℃下混合15分钟,混合均匀后得到防老剂混合体x1。

[0070]

制备例2

[0071]

将40g的β-(3,5-二叔丁基-4-羟基苯基)丙酸异辛醇酯、50g的2,6-二叔丁基对甲酚、10g的亚磷酸酯三(2,4-二丙基苯基)酯、20g的液体石蜡、218g的乙烯基含量为60重量%的丁苯橡胶(北京燕山石化分公司提供),在30℃下混合35分钟,混合均匀后得到防老剂混合体x2。

[0072]

制备例3

[0073]

将30g的β-(3,5-二叔丁基-4-羟基苯基)丙酸异辛醇酯、40g的2,6-二叔丁基对甲酚、30g的亚磷酸酯三(2,4-二叔丁基苯基)酯、10g的液体石蜡、183g的顺式含量为98重量%的顺丁橡胶(北京燕山石化分公司提供),在50℃下混合20分钟,混合均匀后得到防老剂混合体x3。

[0074]

制备例4

[0075]

本制备例采用与制备例1相似的方法进行,所不同的是,本制备例中采用相同重量的亚磷酸酯三(2,4-二丙基苯基)酯替换制备例1中的亚磷酸酯三(2,4-二叔丁基苯基)酯。

[0076]

本制备例得到防老剂混合体x4。

[0077]

对比制备例1

[0078]

本对比制备例采用与制备例1相似的方法进行,所不同的是,本对比制备例中采用相同重量的三苯氧磷替换制备例1中的亚磷酸酯三(2,4-二叔丁基苯基)酯。

[0079]

本对比制备例得到防老剂混合体dx1。

[0080]

对比制备例2

[0081]

本对比制备例采用与制备例1相似的方法进行,所不同的是,本对比制备例中采用相同重量的甘醇双-3-(3-叔丁基-4-羟基-5-甲基苯基)丙酸酯替换实施例1中的β-(3,5-二叔丁基-4-羟基苯基)丙酸异辛醇酯。

[0082]

本对比制备例得到防老剂混合体dx2。

[0083]

实施例1

[0084]

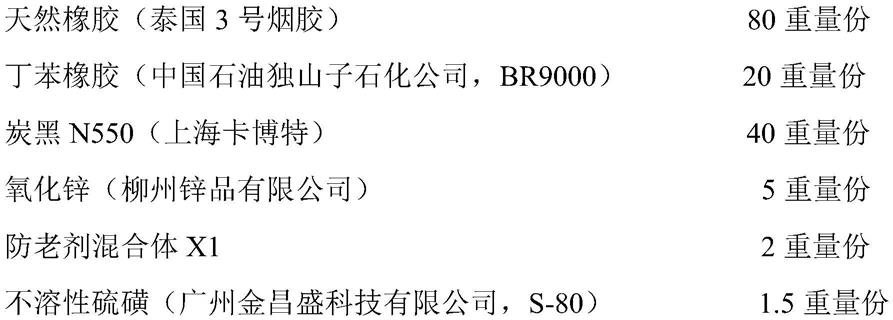

橡胶组合物配方:

[0085][0086]

制备方法:

[0087]

1)将防老剂混合体(x1)与炭黑(炭黑n550)、活化剂(氧化锌)和第二橡胶基体(天然橡胶+丁苯橡胶)加入到密炼机中,在55℃条件下混合10分钟,得到一段混炼胶;

[0088]

2)将所述一段混炼胶与硫化剂(不溶性硫磺)在开炼机中,在40℃条件下混合10分钟,得到二段混炼胶;

[0089]

3)将所述二段混炼胶加入至50t平板硫化机(成都航发液压工程有限公司)中进行平板硫化,在165℃、15mpa条件下,硫化时间为15分钟,得到厚度为2毫米的硫化橡胶s1。

[0090]

实施例2

[0091]

橡胶组合物配方:

[0092][0093]

制备方法:

[0094]

1)将防老剂混合体(x2)与炭黑(炭黑n550)、活化剂(氧化锌)和第二橡胶基体(天然橡胶)加入到密炼机中,在50℃条件下混合15分钟,得到一段混炼胶;

[0095]

2)将所述一段混炼胶与硫化剂(不溶性硫磺)在开炼机中,在40℃条件下混合10分钟,得到二段混炼胶;

[0096]

3)将所述二段混炼胶加入至50t平板硫化机(成都航发液压工程有限公司)中进行平板硫化,在165℃、15mpa条件下,硫化时间为15分钟,得到厚度为2毫米的硫化橡胶s2。

[0097]

实施例3

[0098]

橡胶组合物配方:

[0099][0100]

制备方法:

[0101]

1)将防老剂混合体(x3)与炭黑(炭黑n550)、活化剂(氧化锌)和第二橡胶基体(天然橡胶)加入到密炼机中,在60℃条件下混合10分钟,得到一段混炼胶;

[0102]

2)将所述一段混炼胶与硫化剂(不溶性硫磺)在开炼机中,在40℃条件下混合10分钟,得到二段混炼胶;

[0103]

3)将所述二段混炼胶加入至50t平板硫化机(成都航发液压工程有限公司)中进行平板硫化,在165℃、15mpa条件下,硫化时间为15分钟,得到厚度为2毫米的硫化橡胶s3。

[0104]

实施例4

[0105]

橡胶组合物配方:

[0106]

本实施例中的橡胶组合物配方与实施例1中的相应配方相似,所不同的是,本实施例中采用相同重量份的防老剂混合体x4替换实施例1中的防老剂混合体x1。

[0107]

制备方法:

[0108]

本实施例中的硫化橡胶的制备方法与实施例1中的硫化橡胶的制备方法完全相同。

[0109]

本实施例得到厚度为2毫米的硫化橡胶s4。

[0110]

对比例1

[0111]

橡胶组合物配方:

[0112]

本对比例中的橡胶组合物配方与实施例1中的相应配方相似,所不同的是,本对比例中采用相同重量份的防老剂4010na替换实施例1中的防老剂混合体x1。

[0113]

制备方法:

[0114]

本对比例中的硫化橡胶的制备方法与实施例1中的硫化橡胶的制备方法完全相同。

[0115]

本对比例得到厚度为2毫米的硫化橡胶ds1。

[0116]

对比例2

[0117]

橡胶组合物配方:

[0118]

本对比例中的橡胶组合物配方与实施例1中的相应配方相似,所不同的是,本对比例中采用相同重量份的防老剂4020替换实施例1中的防老剂混合体x1。

[0119]

制备方法:

[0120]

本对比例中的硫化橡胶的制备方法与实施例1中的硫化橡胶的制备方法完全相同。

[0121]

本对比例得到厚度为2毫米的硫化橡胶ds2。

[0122]

对比例3

[0123]

橡胶组合物配方:

[0124]

本对比例中的橡胶组合物配方与实施例1中的相应配方相似,所不同的是,本对比例中采用相同重量份的防老剂混合体dx1替换实施例1中的防老剂混合体x1。

[0125]

制备方法:

[0126]

本对比例中的硫化橡胶的制备方法与实施例1中的硫化橡胶的制备方法完全相同。

[0127]

本对比例得到厚度为2毫米的硫化橡胶ds3。

[0128]

对比例4

[0129]

橡胶组合物配方:

[0130]

本对比例中的橡胶组合物配方与实施例1中的相应配方相似,所不同的是,本对比例中采用相同重量份的防老剂混合体dx2替换实施例1中的防老剂混合体x1。

[0131]

制备方法:

[0132]

本对比例中的硫化橡胶的制备方法与实施例1中的硫化橡胶的制备方法完全相同。

[0133]

本对比例得到厚度为2毫米的硫化橡胶ds4。

[0134]

测试例

[0135]

将实施例和对比例制备得到的硫化橡胶分别按照以下方法进行拉伸性能、耐老化性能和抗形变性能的测试。

[0136]

(1)拉伸性能测试:

[0137]

按照gb/t528-92中规定的1型哑铃状裁刀将硫化橡胶裁成哑铃状标准片,在测试温度为25℃,牵引速度为500毫米/分钟的条件下,测试拉伸强度和扯断伸长率,结果如表1所示。

[0138]

(2)耐老化性能测试:按照gb3512-83中规定的方法,将硫化橡胶在100℃下热氧老化72小时,然后按照gb/t528-92中规定的1型哑铃状裁刀将硫化橡胶裁成哑铃状标准片,在测试温度为25℃,牵引速度为500毫米/分钟的条件下,采用拉伸测试仪(购自南通中良实验仪器有限公司,型号为401a)分别对老化前、后的拉伸强度和扯断伸长率进行测试。

[0139]

老化系数=(老化后的拉伸强度

×

扯断伸长率)

÷

(老化前的拉伸强度

×

扯断伸长率),所得的老化系数如表1所示。

[0140]

(3)抗形变性能测试:

[0141]

按照gb/t528-92中规定的1型哑铃状裁刀将硫化橡胶裁成哑铃状标准片,在测试温度为25℃,牵引速度为500毫米/分钟的条件下将试样拉断。将拉伸断裂后的试样放置3min,再把断裂的两部分吻合在一起,测量吻合后两条平行线间的距离,按下式计算扯断永久变形值:

[0142]

s

b

=100(l

t-l

0

)/l

0

,其中,s

b

为扯断永久变形,%;l

t

为试样吻合后两条平行线间的距离,mm;l

0

为初始试验长度,mm。所得结果如表1所示。

[0143]

(4)硫化特性测试

[0144]

采用gt-m2000a无转子硫化仪,高铁检测仪器有限公司,硫化温度160℃,振动角度

±

0.5

°

,振动频率1.66hz,气压0.46mpa,样品体积5cm

3

。t

10

为硫化程度为10%对应的时间,

t

90

为硫化程度为90%对应的时间。通常t

10

表示加工安全性,时间越长加工安全性越好;t

90-t

10

表示硫化所需时间,该数值越小,硫化效率越高。

[0145]

表1

[0146][0147]

从以上结果可以看出,采用本发明提供的防老剂制备得到的硫化橡胶具有优异的耐老化性能,同时还具有良好的力学性能,同时硫化加工安全性较好,硫化效率高,并且,本发明提供的防老剂具有环保的优点。

[0148]

进一步地,对比本发明实施例与对比例1-2的效果可以看出,本发明提供的防老剂的效果与本领域效果最好的胺类防老剂的效果相当,而且还相对于胺类防老剂具有环保的优点。

[0149]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让