一种填料有序倾斜排列的导热垫片及其制备方法与流程

2021-02-02 15:02:29|

2021-02-02 15:02:29| 374|

374| 起点商标网

起点商标网

[0001]

本发明涉及导热高分子复合材料技术领域,具体涉及一种填料有序倾斜排列的导热垫片及其制备方法。

背景技术:

[0002]

近年来,电子元器件领域呈现了微小型化和集成化的发展趋势,随着功率需求的增大和组装密度的提高,发热量也在持续增加。为保障电子设备的性能、寿命和可靠性,需要采用先进的热管理技术来解决高热流密度电子元器件的散热问题。导热垫片是一种用于减少界面热阻的材料,除了高导热的要求以外,通常还要求具有低压缩应力高压缩性的特点,从而更好的适应实际应用场景。

[0003]

传统的导热垫片多是由导热填料与聚合物基体直接混合得到的,热导率较低,一般在5w/mk以下。为了充分发挥纤维状或片层状导热填料的各向异性导热能力的优势,近年来一些专利或文献中提出了通过使纤维状或片层状导热填料沿材料厚度方向取向来获得高导热垫片的方法。相比于短切纤维或微纳米片层状填料,能够在导热垫片厚度方向上形成贯穿结构的长纤维填料可以实现更大的热导率,但随之带来的问题是材料纵向上压缩性能的下降,使得其在实际场景中难以使用。由短切纤维或微纳米片层状填料制得的非贯穿结构导热垫片虽然力学性能稍好于贯穿结构垫片,但也存在相似的力学性能下降的问题。

[0004]

因此,本发明是针对目前填料纵向排布的高导热垫片存在的无法兼具高导热性能和高压缩性能的问题提出的。

技术实现要素:

[0005]

有鉴于此,本发明提供了一种填料有序倾斜排列的导热垫片及其制备方法,导热垫片能够兼具高导热性能和高压缩性能,制备方法简单易实现。

[0006]

本发明采取的技术方案如下:

[0007]

一种填料有序倾斜排列的导热垫片,导热垫片由聚合物基体和导热填料混合组成,所述导热填料中包含各向异性导热填料,所述各向异性导热填料在导热垫片中呈有序倾斜排列。

[0008]

进一步地,所述倾斜角度为15

°-

45

°

。

[0009]

进一步地,所述聚合物基体为硅酮系高分子材料、丙烯酸系高分子材料中一种或几种。

[0010]

进一步地,所述聚合物基体为有机硅橡胶。

[0011]

进一步地,所述各向异性导热填料为纤维状或片层状或晶须状或管状,为碳纤维、金属纤维、陶瓷纤维、鳞片石墨、石墨烯、片状氮化硼、碳纳米管中的一种或几种。

[0012]

进一步地,所述各向异性导热填料为长度大于1mm的碳纤维。

[0013]

进一步地,所述导热填料中还包含各向同性导热填料。

[0014]

进一步地,所述各向同性导热填料为球状或椭球状或粒状,为氧化铝、氮化铝、氧

化锌、金属粒子中的一种或几种。

[0015]

进一步地,所述各向同性导热填料为氧化铝。

[0016]

一种填料有序倾斜排列的导热垫片的制备方法,具体制备方法如下:

[0017]

步骤一,利用混合设备使聚合物基体和导热填料混合得到混合物料,保证导热填料在聚合物基体中均匀分散;所述导热填料中包含各向异性导热填料;

[0018]

步骤二,对所得混合物料施加磁场或电场,所述磁场方向或电场方向与混合物料厚度方向呈一定角度,所述角度不为0

°

和90

°

;

[0019]

步骤三,在维持各向异性导热填料取向的状态下,通过对聚合物基体进行固化使混合物料成形,由此得到填料有序倾斜排列的导热垫片。

[0020]

进一步地,所述角度为15

°-

45

°

。

[0021]

进一步地,所述步骤二中同时施加振动以辅助取向。

[0022]

进一步地,所述导热填料中还包含各向同性导热填料。

[0023]

一种填料有序倾斜排列的导热垫片的制备方法,具体制备方法如下:

[0024]

步骤一,利用混合设备使聚合物基体和导热填料混合,保证填料在基体中均匀分散;所述导热填料中包含各向异性导热填料;

[0025]

步骤二,使导热填料在聚合物基体内定向排列获得内部各向异性填料沿单一方向排列的块状材料;

[0026]

步骤三,对所述块状材料沿与其内部填料排列方向呈一定角度的方向进行切割,所述角度不为0

°

和90

°

,由此得到填料有序倾斜排列的导热垫片。

[0027]

进一步地,所述步骤二中使导热填料在聚合物基体内定向排列的方法为利用磁场、电场、挤压、浸渗中的一种或几种。

[0028]

进一步地,所述步骤三中的角度为15

°-

45

°

。

[0029]

进一步地,所述导热填料中还包含各向同性导热填料。

[0030]

有益效果:

[0031]

1、本发明兼具高导热性能和高压缩性能,能够很好的填充界面间隙,减小界面热阻,提高导热能力,且能减小安装应力,而且解决了具有填料贯穿结构的导热垫片应用困难的问题,改善了其力学性能,使其更具实用性,同时有效缓解了使用过程中填料因轴向压缩造成的损坏。

[0032]

2、本发明通过施加斜向磁场或电场直接制备和通过斜向切割含有单向排列填料的块状材料两种制备方法得到填料有序倾斜排列的导热垫片,简单易得,极易实现。

附图说明

[0033]

图1为单根导热填料受力示意图;

[0034]

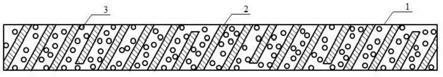

图2为填料有序倾斜排列的导热垫片剖视示意图;

[0035]

图3为填料有序倾斜排列的导热垫片第一种制备方法施加磁场或电场的示意图;

[0036]

图4为填料有序倾斜排列的导热垫片第二种制备方法切割方向示意图;

[0037]

其中,1-填料有序倾斜排列的导热垫片、2-各向异性导热填料、3-各向同性导热填料、4-混合物料、5-内部各向异性填料沿单一方向排列的块状材料。

具体实施方式

[0038]

下面结合附图并举实施例,对本发明进行详细描述。

[0039]

相比于聚合物基体,填料的刚性较强,因此其纵向排布后形成的复合材料纵向上难以压缩主要是由填料在此方向上不易移动或偏转造成的。特别是对于贯穿结构的材料,其在纵向受力时填料没有下移空间,只能通过偏转引起压缩变形,然而只有垂直于轴向的分力才能使其发生偏转。如图1所示,填料相对于纵向偏转程度越大,能使其偏转的分力越大,即越容易偏转,这就意味着材料纵向上压缩性能的提高。

[0040]

与此同时,填料纵向受力压缩时容易变形进而发生断裂损坏,如果通过填料偏转实现垫片整体压缩则可以有效缓解这种由于使用过程中材料损伤导致的导热性能下降的问题。

[0041]

由此可见,通过填料定向排布来获得高导热性能,同时通过控制填料倾斜角度来获得高压缩性能是可行的。

[0042]

基于此,本发明提供一种填料有序倾斜排列的导热垫片1,该导热垫片由聚合物基体和导热填料混合组成,导热填料中包含各向异性导热填料2,该各向异性导热填料2在导热垫片中呈有序倾斜排列,如图2所示。在一个优选实施例中,各向异性导热填料2与混合物厚度方向(由于最终形成的导热垫片为薄片结构,因此厚度方向明确、唯一)呈15

°-

45

°

。

[0043]

聚合物基体为硅酮系高分子材料、丙烯酸系高分子材料中一种或几种。优选地,聚合物基体为有机硅橡胶。

[0044]

各向异性导热填料2为纤维状或片层状或晶须状或管状。各向异性导热填料2为碳纤维、金属纤维、陶瓷纤维、鳞片石墨、石墨烯、片状氮化硼、碳纳米管中的一种或几种。优选地,各向异性导热填料2为长度大于1mm的碳纤维。

[0045]

优选地,导热填料中还包含各向同性导热填料3,各向同性导热填料3为球状或椭球状或粒状或其他近球状。各向同性导热填料3为氧化铝、氮化铝、氧化锌、金属粒子中的一种或几种。优选地,各向同性导热填料3为氧化铝。

[0046]

填料有序倾斜排列的导热垫片1第一种制备方法:通过施加斜向磁场或电场直接制备。具体为:

[0047]

步骤一,利用混合设备使聚合物基体和导热填料混合得到混合物料4,保证导热填料在聚合物基体中均匀分散。该导热填料中包含各向异性导热填料,或者增加各向同性导热填料辅助导热。

[0048]

步骤二,对所得混合物料4施加磁场或电场,如图3所示,磁场方向或电场方向与混合物料4厚度方向呈一定角度,角度不为0

°

和90

°

;优选地,该角度为15

°-

45

°

。通过此步骤可使各向异性导热填料2在混合物内部相对于混合物料4厚度方向呈有序倾斜排列。在对该混合物料4施加磁场或电场的同时也可对其施加辅助取向措施。可以通过施加振动以辅助取向。

[0049]

步骤三,在维持各向异性导热填料2取向的状态下,通过对聚合物基体进行固化使混合物料4成形。之后可以对其进行打磨等后续处理,由此得到填料有序倾斜排列的导热垫片1。

[0050]

填料有序倾斜排列的导热垫片1第二种制备方法:通过斜向切割含有单向排列填料的块状材料制备。具体为:

[0051]

步骤一,利用混合设备使聚合物基体和导热填料混合,保证填料在基体中均匀分散。该导热填料中包含各向异性导热填料,或者增加各向同性导热填料辅助导热。

[0052]

步骤二,利用磁场、电场、挤压、浸渗等能使导热填料在聚合物基体内定向排列的方法中的一种或几种获得内部各向异性填料沿单一方向排列的块状材料5。

[0053]

步骤三,如图4所示,对步骤二中的块状材料沿与其内部填料排列方向呈一定角度的方向进行切割,角度不为0

°

和90

°

,由此得到填料有序倾斜排列的导热垫片1。优选地,切割方向与内部填料排列方向之间的夹角为15

°-

45

°

。

[0054]

下面列举具体实施例说明效果。以下实施例通过测量相同形变量下所需施加的负载大小来评估比较压缩性能,所有实施例样品尺寸相同,压缩速度相同。

[0055]

实施例1

[0056]

取15g平均长度为3mm的中间相沥青基碳纤维和加成反应型双组份硅橡胶85g,放入均质机内混合成均匀的碳纤维硅橡胶混合物,将所获得的混合物移入模具中后放在磁场方向与混合物厚度方向呈45

°

夹角的8t磁场环境中固化,待固化完成后取出,之后可以对其进行打磨等后续处理,由此得到填料有序倾斜排列的导热垫片1,测试结果详见表1。

[0057]

实施例2

[0058]

取15g平均长度为3mm的中间相沥青基碳纤维和加成反应型双组份硅橡胶85g,放入均质机内混合成均匀的碳纤维硅橡胶混合物,将所获得的混合物移入模具中后放在磁场方向与混合物厚度方向呈30

°

夹角的8t磁场环境中固化,待固化完成后取出,之后可以对其进行打磨等后续处理,由此得到填料有序倾斜排列的导热垫片1,测试结果详见表1。

[0059]

对比例1

[0060]

取15g平均长度为3mm的中间相沥青基碳纤维和加成反应型双组份硅橡胶85g,放入均质机内混合成均匀的碳纤维硅橡胶混合物,将所获得的混合物移入模具中后放在磁场方向与混合物厚度方向同向的8t磁场环境中固化,待固化完成后取出,之后可以对其进行打磨等后续处理,由此得到填料有序垂直排列的导热垫片,测试结果详见表1。

[0061]

表1实施例1,2和对比例1中的导热垫片压缩测试负载值数据(n)

[0062][0063]

实施例3

[0064]

取15g平均长度为3mm的中间相沥青基碳纤维、10g平均粒径为5μm的氧化铝颗粒和加成反应型双组份硅橡胶75g,放入均质机内混合成均匀的碳纤维氧化铝硅橡胶混合物,将所获得的混合物移入模具中后放在磁场方向与混合物厚度方向呈45

°

夹角的8t磁场环境中固化,待固化完成后取出,之后可以对其进行打磨等后续处理,由此得到填料有序倾斜排列的导热垫片1,测试结果详见表2。

[0065]

实施例4

[0066]

取15g平均长度为3mm的中间相沥青基碳纤维、10g平均粒径为5μm的氧化铝颗粒和加成反应型双组份硅橡胶75g,放入均质机内混合成均匀的碳纤维氧化铝硅橡胶混合物,将所获得的混合物移入模具中后放在磁场方向与混合物厚度方向呈30

°

夹角的8t磁场环境中

固化,待固化完成后取出,之后可以对其进行打磨等后续处理,由此得到填料有序倾斜排列的导热垫片1,测试结果详见表2。

[0067]

对比例2

[0068]

取15g平均长度为3mm的中间相沥青基碳纤维、10g平均粒径为5μm的氧化铝颗粒和加成反应型双组份硅橡胶75g,放入均质机内混合成均匀的碳纤维氧化铝硅橡胶混合物,将所获得的混合物移入模具中后放在磁场方向与混合物厚度方向同向的8t磁场环境中固化,待固化完成后取出,之后可以对其进行打磨等后续处理,由此得到填料有序垂直排列的导热垫片,测试结果详见表2。

[0069]

表2实施例3,4和对比例2中的导热垫片压缩测试负载值数据(n)

[0070][0071]

实施例5

[0072]

取10g平均长度为30mm的中间相沥青基碳纤维和加成反应型双组份硅橡胶90g,放入均质机内混合成均匀的碳纤维硅橡胶混合物,将所获得的混合物移入模具中后放在磁场方向与混合物厚度方向同向的8t磁场环境中固化,待固化完成后取出,之后沿与其内部填料排列方向呈40

°

夹角的方向进行切割,得到填料有序倾斜排列的导热垫片1,测试结果详见表3。

[0073]

对比例3

[0074]

取10g平均长度为30mm的中间相沥青基碳纤维和加成反应型双组份硅橡胶90g,放入均质机内混合成均匀的碳纤维硅橡胶混合物,将所获得的混合物移入模具中后放在磁场方向与混合物厚度方向同向的8t磁场环境中固化,待固化完成后取出,沿与其内部填料排列方向垂直的方向进行切割,得到填料有序垂直排列的导热垫片,测试结果详见表3。

[0075]

表3实施例5和对比例3中的导热垫片压缩测试负载值数据(n)

[0076][0077]

实施例6

[0078]

将平均长度为30mm的中间相沥青基碳纤维按相同方向密排堆积,之后向内浸渗加成反应型双组份硅橡胶,待固化完成后沿与其内部填料排列方向呈35

°

夹角的方向进行切割,得到填料有序倾斜排列的导热垫片1,测试结果详见表4。

[0079]

对比例4

[0080]

将平均长度为30mm的中间相沥青基碳纤维按相同方向密排堆积,之后向内浸渗加成反应型双组份硅橡胶,待固化完成后沿与其内部填料排列方向垂直的方向进行切割,得到填料有序垂直排列的导热垫片,测试结果详见表4。

[0081]

表4实施例6和对比例4中的导热垫片压缩测试负载值数据(n)

[0082][0083]

从表1~4可以看出,相较于填料有序垂直排列的导热垫片,填料有序倾斜排列的导热垫片1在相同形变量时所需的负载明显更小,压缩性能更为优异。

[0084]

综上所述,以上仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让