一种一体折流式两相厌氧处理系统的制作方法

2021-02-02 15:02:19|

2021-02-02 15:02:19| 438|

438| 起点商标网

起点商标网

[0001]

本发明属于生物质厌氧发酵处理领域,具体涉及一种一体折流式两相厌氧处理系统。

背景技术:

[0002]

厌氧发酵是生物质废弃物减量化、无害化、资源化利用的有效方法,厌氧处理系统为生物质废弃物的处理提供适宜厌氧条件,包括合适的温度、良好的传质条件、合理的流体布局等,从而充分发挥厌氧反应体系耐受度、最大限度提高生物质中有机物的利用率、加快反应速度。

[0003]

目前的厌氧反应器主要以升流式厌氧反应器为主,升流式厌氧反应器是由荷兰的lettinga教授等在20世纪70年代开发的高效厌氧生物反应器,反应器工作时,原料经过反应器底部进入,经过与反应器内的反应液或污泥发生反应后,自下而上的从顶部排出。升流式厌氧反应器存在耐负荷冲击能力差、布料器易堵塞、污泥驯化周期长、传质不均匀等问题。

技术实现要素:

[0004]

根据以上现有技术的不足,本发明提供一种一体折流式两相厌氧处理系统,解决传统升流式厌氧反应器耐负荷冲击能力差、布料器易堵塞、污泥驯化周期长、传质不均匀等问题,为厌氧发酵反应提供效率高、稳定性好、适用于高浓度厌氧反应的解决方案。

[0005]

本发明所述的一种一体折流式两相厌氧处理系统,包括厌氧反应器,其特征在于:所述厌氧反应器内顶部为集气室,所述集气室连通设置有沼气出管;所述厌氧反应器内竖直设置有折流导流筒,所述折流导流筒为上下贯通的筒体结构且四周与厌氧反应器之间具有空间,所述折流导流筒上端侧壁与厌氧反应器侧壁之间连通设置有原料进管,所述原料进管的出口端延伸至折流导流筒内且设置有布料器,所述折流导流筒的下端内壁设置有加热管;所述厌氧反应器的侧壁底部连通设置有沉渣出管,所述沉渣出管的进口端位于折流导流筒下方的空间内;位于原料进管上方的厌氧反应器内壁与折流导流筒外壁之间水平布置有三相分离器,位于三相分离器上方的厌氧反应器侧壁连通设置有溢流管。

[0006]

其中,优选方案如下:

[0007]

所述折流导流筒沿厌氧反应器轴线竖直设置。

[0008]

所述加热管为螺旋式加热管,盘绕设置于折流导流筒的下端内壁,加热管的加热形式并不加以限定,可以是电加热,也可以是换热式加热。

[0009]

所述厌氧反应器内底部为倒锥形结构,所述沉渣出管的进口端位于锥心的正上方。

[0010]

所述集气室为锥形结构。

[0011]

所述布料器设置于折流导流筒的轴线上。

[0012]

所述折流导流筒的顶部开口为上窄下宽的梯形结构。梯形结构的设置主要是针对

固形物较多的原料,防止固形物在顶部开口处堆积挂壁,本专利对于折流导流筒的顶部开口的结构形式并不加以过多限制,其它结构如直筒式也同样属于本专利的保护范围之内。

[0013]

所述折流导流筒内壁也水平布置有三相分离器,且与折流导流筒外壁的三相分离器位于同一水平面。

[0014]

本发明的工作过程如下:将生物质原料通过原料进管末端的布料器,输运至厌氧反应器内部设置的折流导流筒,在折流导流筒上部区域微生物作用下,原料中的有机物主要发生水解酸化反应,产生挥发性脂肪酸。进入折流导流筒的物料量逐渐增多,在压力作用下,折流导流筒内物料向下移动,并在折流导流筒底部被加热至合适的温度,水解酸化产生的挥发性脂肪酸在甲烷菌的作用下产生甲烷。与此同时,折流导流筒外的物料向上移动,并持续与甲烷菌发生反应产生甲烷。在厌氧反应器内部和折流导流筒内部设置有三相分离器,通过三相分离器的作用,将气体、体系中的部分残渣及反应后的低浓度反应体系进行分离,气体进入厌氧反应器的集气室,通过沼气出管输运至沼气利用系统;反应后的低浓度反应体系通过溢流管排出厌氧反应器,用于制取沼肥;体系中的残渣沉积在厌氧反应器的底部,通过沉渣出管排出厌氧反应器,或用于填埋,或用于制取沼肥。

[0015]

本发明的有益效果是:

[0016]

(1)该装置系统结构简单,较传统升流式厌氧反应器,可灵活设置合理的高径比,从而降低厌氧反应器造价成本,便于操作和维护保养。

[0017]

(2)该厌氧处理系统可根据发酵原料及工艺设计参数等具体情况进行串并联调整,设置灵活。

[0018]

(3)厌氧反应器内部设置有相对封闭的折流导流筒,进入厌氧反应器的物料随流动依次发生水解酸化相和厌氧相反应,保证厌氧体系不易发生酸化现象,提高了厌氧反应体系的耐冲击性,运行稳定性得以保证。

[0019]

(4)厌氧相反应速度较慢,是制约生物质厌氧发酵效果和效率的重要因素,通过布料器进入折流导流筒的原料温度较低,此时主要发生的是水解酸化反应,随着在折流导流筒内的下移,温度逐渐升高,厌氧甲烷化反应逐步增加,温度的变化与生物化学反应的变化匹配合理,在提高生物质厌氧反应效果的同时,降低了能源消耗。

[0020]

(5)厌氧反应器中倒锥形底部的设置,配合三相分离器的分离作用,可使溢流管的出料浓度降低,并能将沉渣最大限度排出反应器,降低溢流出口位置发生堵塞的几率,减少厌氧反应器的维护工作,并使后续固液分离工作效率得以提高。

附图说明

[0021]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0022]

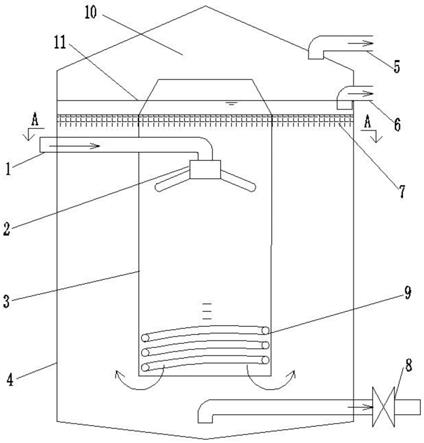

图1为本发明的结构示意图;

[0023]

图2为图1的a-a视图;

[0024]

图中:1、原料进管 2、布料器 3、折流导流筒 4、厌氧反应器 5、沼气出管 6、溢流管 7、三相分离器 8、沉渣出管 9、加热管 10、集气室 11、体系液位。

具体实施方式

[0025]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,及进行相应的承重验算,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0026]

实施例1:

[0027]

如图1~图2所示,一种一体折流式两相厌氧处理系统,包括厌氧反应器4,所述厌氧反应器4内顶部为锥形的集气室10,所述集气室10连通设置有沼气出管5;所述厌氧反应器4内沿其轴线竖直设置有折流导流筒3,所述折流导流筒3为上下贯通的筒体结构且四周与厌氧反应器4之间具有空间,所述折流导流筒3的顶部开口为上窄下宽的梯形结构,所述折流导流筒3上端侧壁与厌氧反应器4侧壁之间连通设置有原料进管1,所述原料进管1的出口端延伸至折流导流筒3内且设置有布料器2,所述布料器2设置于折流导流筒3的轴线上,所述折流导流筒3的下端内壁设置有加热管9,所述加热管9为螺旋式加热管,盘绕设置于折流导流筒3的下端内壁,加热形式采用换热式,加热管9内通入热水循环;所述厌氧反应器4内底部为倒锥形结构,所述厌氧反应器4的侧壁底部连通设置有沉渣出管8,所述沉渣出管8的进口端位于折流导流筒3下方的空间内且位于倒锥形底部锥心的正上方;位于原料进管1上方的厌氧反应器4内壁与折流导流筒3外壁之间水平布置有三相分离器7,位于三相分离器7上方的厌氧反应器4侧壁连通设置有溢流管6,所述折流导流筒3内壁也水平布置有三相分离器7,且与折流导流筒3外壁的三相分离器7位于同一水平面。

[0028]

工作过程如下:将生物质原料通过原料进管1末端的布料器2,输运至厌氧反应器4内部设置的折流导流筒3,在折流导流筒3上部区域微生物作用下,原料中的有机物主要发生水解酸化反应,产生挥发性脂肪酸。进入折流导流筒3的物料量逐渐增多,在压力作用下,折流导流筒3内物料向下移动,并在折流导流筒3底部被加热至合适的温度,水解酸化产生的挥发性脂肪酸在甲烷菌的作用下产生甲烷。与此同时,折流导流筒3外的物料向上移动,并持续与甲烷菌发生反应产生甲烷。在厌氧反应器4内部和折流导流筒3内部设置有三相分离器7,通过三相分离器7的作用,将气体、体系中的部分残渣及反应后的低浓度反应体系进行分离,气体进入厌氧反应器4的集气室10,通过沼气出管5输运至沼气利用系统;反应后的低浓度反应体系通过溢流管6排出厌氧反应器4,用于制取沼肥,溢流管6保证体系液位11处于合理的位置高度;体系中的残渣沉积在厌氧反应器4的底部,通过沉渣出管8排出厌氧反应器,或用于填埋,或用于制取沼肥。

[0029]

以上是本发明的详细的介绍,本文中应用了具体个例对本发明的原理以及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法以及核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让