一种具有分散性的聚酯化合物的制备方法及应用与流程

2021-02-02 15:02:32|

2021-02-02 15:02:32| 284|

284| 起点商标网

起点商标网

[0001]

本发明涉及高分子聚合物领域,具体地说是一种具有分散性的聚酯化合物的制备方法及应用。

背景技术:

[0002]

涤纶织物表面存在大量油剂、浆料、低聚物,即使经过入复练工序,布面依旧还会残存浆料、低聚物等杂质。这些杂质在染色过程中的酸性条件下重新析出,并在高温条件下发生凝聚,因而还是会出现浆斑、色花现象。鲜艳色、敏感色的染料(蓝色系染料)选择往往不是三元色,染料的配伍性存在一定的差异,故而同步上染有一定困难,所以易产生色花、色不匀以及重现性差等问题,助剂对染料的同步上染性有提升。当然助剂和染料的作用太强,可能会导致色变的问题。

[0003]

涤纶用染料为分散染料,其染料的结构决定了其分散性,为了减少染色色花的出现,需加入缓染性优异、分散性好、移染性强的匀染剂,确保染料上染速率放缓并均匀上染。

技术实现要素:

[0004]

本发明所要解决的技术问题是克服上述现有技术存在的缺陷,提供一种具有分散性的聚酯化合物的制备方法,其制备得到的聚酯化合物与涤纶浆料、涤纶低聚物具有很强的亲和力,有利于涤纶浆料及低聚物的强力分散性;同时对分散染料也具有一定亲和力,提高分散染料的高温分散性,从而防止浆斑、色点等问题的形成,提高染色均一性。

[0005]

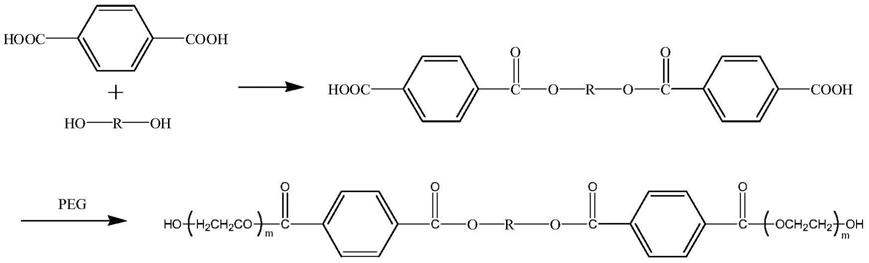

为此,本发明采用如下的技术方案:一种具有分散性的聚酯化合物的制备方法,其步骤如下:对苯二甲酸和二元醇混合,加入催化剂缓慢加热熔融,升温至180-190℃,在催化剂作用下酯化反应生成二(对苯二甲酸)二酯,再加入聚乙二醇进行酯化得到聚乙二醇酯化合物。

[0006]

本发明以聚酯结构为疏水端,和线性浆料有很强的作用力,能有效帮助浆料的增溶、分散,防止浆料析出,形成浆斑、色斑等问题。本发明的化合物具有很好的水溶性,同时与聚酯结构及聚酯浆料结构有很强的作用力,能帮助浆料的增溶、分散,防止浆料析出。本发明制备得到的聚乙二醇酯具有很强的高温匀染性、良好的移染性和良好的浆料分散性,可用于涤纶退浆后匀染。

[0007]

本发明的机理为:在聚乙二醇酯的合成过程中,引入了与涤纶结构相似的对苯二甲酸、二元醇等结构,以增加聚乙二醇酯对涤纶纤维的亲和力,匀染性好,凝聚性小;同时具有对涤纶浆料、涤纶低聚物的分散性,减少了浆斑及低聚物点的形成;同时引入更多的聚乙二醇亲水基团,以增加整体在水中的溶解度。该聚乙二醇酯对分散染料具有亲和力,可以降低上染速度,具有匀染性。

[0008]

上述制备方法的合成路线如下:

[0009][0010]

其中,r:c

2-c

7

,m为4-18。

[0011]

作为对上述方案的进一步完善和补充,本发明采取以下技术措施:

[0012]

所述原料二元醇为乙二醇、1,3-丙二醇、1,4-丁二醇、1,5-戊二醇、1,6-已二醇、1,7-庚二醇中的一种或两种以上的混合物,优选为1,4-丁二醇、1,5-戊二醇、1,6-已二醇中的一种或两种以上的混合物。

[0013]

所述原料聚乙二醇的分子量为200-800,优选为400-600。

[0014]

所述的催化剂为醋酸金属盐,优选为醋酸锌、醋酸镁、醋酸钛中的一种或两种以上的混合物。

[0015]

所述各原料按如下重量分数参与反应:对苯二甲酸20-35份,二元醇5-15份,聚乙二醇50-65份,催化剂0.02-0.04份。

[0016]

本发明采用的另一种技术方案:一种具有分散性的聚酯化合物的制备方法,其包括以下步骤:

[0017]

s1)第一步酯化:首先加入对苯二甲酸、二元醇和催化剂,在氮气保护下缓慢升温,20-30分钟升温至180℃时,控制于180-190℃反应2.5-3.5h;

[0018]

s2)第二步酯化:在上述反应产物中加入聚乙二醇,在氮气保护下缓慢升温,升温至180℃时,控制于180-190℃反应2.5-3.5h。

[0019]

本发明采用的又一种技术方案:上述制备方法得到的聚乙二醇酯,其作为匀染剂和修补剂的成分使用。

[0020]

本发明制备得到的聚酯化合物与涤纶浆料、涤纶低聚物具有很强的亲和力,有利于涤纶浆料及低聚物的强力分散性;同时对分散染料也具有一定亲和力,提高分散染料的高温分散性,从而防止浆斑、色点等问题的形成,提高染色均一性。

[0021]

本发明制备得到的聚酯化合物与其他表面活性剂及载体复配而成的匀染剂,对鲜艳色、敏感色的染料,具有很好的同步上染效果,提高了涤纶染色的鲜艳度;同时对涤纶浆料具有好的分散性,复配使用,可以减少浆料残留引起的色斑、色点等问题,提高染色一次成功率。

具体实施方式

[0022]

以下实施例仅是本发明的较佳实施例而已。凡是依据本发明的技术实质对以下实施例所作的任何简单修改、等同变化与修饰,均落入本发明的保护范围内。

[0023]

实施例1

[0024]

在1000ml耐压釜内中加入对苯二甲酸332g,丁二醇90克,催化剂醋酸锌0.4克。在氮气保护下缓慢升温,20-30分钟升温至180℃时,控制于180-190℃反应3h;同时除去反应

过程中生成的水;然后加入聚乙二醇400(peg-400)600g。在氮气保护下缓慢升温,升温至180℃时,控制于180-190℃反应3h,反应过程中除去生成的水。反应结束后即得反应产物聚乙二醇酯产物。

[0025]

实施例2

[0026]

在1000ml耐压釜内中加入对苯二甲酸332g,戊二醇104克,醋酸钛0.3克。在氮气保护下缓慢升温,20-30分钟升温至180℃时,控制于180-190℃反应3h;同时除去反应过程中生成的水;然后加入聚乙二醇600(peg-600)500g。在氮气保护下缓慢升温,升温至180℃时,控制于180-190℃反应3h,反应过程中除去生成的水。反应结束后即得反应产物聚乙二醇酯产物。

[0027]

实施例3

[0028]

在1000ml耐压釜内中加入对苯二甲酸332g,己二醇118克,醋酸镁0.4克。在氮气保护下缓慢升温,20-30分钟升温至180℃时,控制于180-190℃反应3h;同时除去反应过程中生成的水;然后加入聚乙二醇200(peg-200)640g。在氮气保护下缓慢升温,升温至180℃时,控制于180-190℃反应3h,反应过程中除去生成的水。反应结束后即得反应产物聚乙二醇酯产物。

[0029]

为了更清楚的说明本发明产品具有的效果,选用各实施例的产品与市售产品作对比,评价各产品的差异。

[0030]

用本实施例1同比例取代匀染剂中的a料后和市售产品高温匀染剂tf-221(传化智联股份有限公司生产)作对比,评价两者染色效果的差异,评价过程及结果如下。

[0031]

上述产品的评价方法如下:

[0032]

1、采用的仪器

[0033]

电子天平(精度0.001g),电子天平(精度:0.01g),红外染样机,钢杯,烧杯(150ml),真空抽滤机,ph计,定型机,测色仪。

[0034]

2、所用的材料

[0035]

艳蓝/白色春亚纺,匀染剂tf-221,冰醋酸,分散染料(红玉s-5bl、翠兰s-gl、嫩黄c-4g),滤纸,涤纶低聚物溶液。

[0036]

3、实验过程

[0037]

(1)高温分散性

[0038]

原料:

[0039]

分散染料:分散红玉s-5bl-0.45g/l;

[0040]

匀染剂:1.0g/l(换算成20%含固量);

[0041]

液量:100g;

[0042]

ph值:0.3g/l冰醋酸调节;

[0043]

工艺:配制上述溶液

→

设置工艺曲线(50℃始染,30min升温至130℃,保温10min,温度直接降至90℃)

→

抽滤(双层中速滤纸)

→

室温晾干滤纸

→

观察第一层滤纸并评价等级。

[0044]

注:评价共5级,5级:无染料凝聚。4级:微有染料颗粒。3级:有染料颗粒。2级:染料凝聚较明显。1级:染料凝聚极其明显。

[0045]

实验数据:

[0046]

助剂本实施例1tf-221评级4-54

[0047]

综上数据可以得出,本实施例1所制备匀染剂的高温分散性较强,在染色过程成中,对分散染料具有较强的分散能力,从而使得染料上染过程中不凝聚结合,纤维表面得色较为均匀。

[0048]

(2)移染性能

[0049]

原料:

[0050]

匀染剂:1.5g/l(换算成20%含固量);

[0051]

浴比:1:25;

[0052]

液量:100g;

[0053]

ph值:0.3g/l冰醋酸调节;

[0054]

织物:艳蓝色春亚纺2g+白色春亚纺2g;

[0055]

工艺:配制上述溶液

→

放入织物

→

设置工艺曲线(50℃始染,40min升温至130℃,130℃保温40min,温度直接降至60℃)

→

取出布样

→

冷水洗

→

甩干

→

定型烘干(160℃

×

1min)。

[0056]

注:结果评价以移染率为准,移染率越高表示高温匀染剂移染性能越好,反之移染性能越差。

[0057][0058]

实验数据:

[0059]

助剂本实施例1tf-221移染后白布k/s值6.557.21移染后色布k/s值5.375.62移染率82%78%

[0060]

综上数据可以得出,本实施例1所制备的匀染剂转移染料的能力较强,能使纤维上染料从浓度较高的区域转移至浓度相对较低的区域,从而达到均匀上色的目的。

[0061]

(3)消色性

[0062]

原料:

[0063]

分散染料:分散翠兰s-gl(c.i.分散蓝60):0.25%(o.w.f.);

[0064]

分散嫩黄c-4g(c.i.分散黄211):0.25%(o.w.f.);

[0065]

匀染剂:1.0g/l(换算成20%含固量);

[0066]

浴比:1:30;

[0067]

ph值:0.3g/l冰醋酸调节;

[0068]

织物:春亚纺2g;

[0069]

工艺:配制上述溶液

→

放入织物

→

设置工艺曲线(50℃始染,40min升温至130℃,130℃保温40min,温度直接降至60℃)

→

取出布样

→

冷水洗

→

甩干

→

定型烘干(160℃

×

1min)。

[0070]

注:以未加匀染剂的色布为标样,加入匀染剂后色布的

△

l*、

△

a*、

△

b*、

△

e*、

△

e*越大,匀染剂对染料色光影响越大。

[0071]

实验数据:

[0072]

助剂本实施例1tf-221

△

e*0.050.15

[0073]

综上数据可以得出,本实施例1所制备的匀染剂在染色过程中,对染料色光影响较小,染料上染纤维后,

△

e*较小,色光较为准确。

[0074]

(4)低聚物的分散性

[0075]

原料:

[0076]

涤纶低聚物:0.2g/l;

[0077]

匀染剂:1.0g/l(换算成20%含固量);

[0078]

液量:100g;

[0079]

ph值:0.3g/l冰醋酸调节;

[0080]

工艺:配制上述溶液

→

放入织物

→

设置工艺曲线(50℃始染,30min升温至130℃,130℃保温10min,温度直接降至90℃)

→

抽滤(单层黑色滤纸)

→

室温晾干滤纸

→

观察第一层滤纸并评级。

[0081]

注:评定过滤纸上的低聚物凝聚情况。评级为5级。5级:无低聚物凝聚。4级:微有低聚物凝聚。3级:有低聚物凝聚。2级:低聚物凝聚较明显。1级:低聚物凝聚极明显。

[0082]

实验数据:

[0083]

助剂本实施例1tf-221评级4-54

[0084]

综上数据可以得出,本实施例1所制备的匀染剂在染色过程中,对织物以及溶液中存在的低聚物有较好的分散能力,使得低聚物难以聚集成团,从而避免因低聚物的聚集而造成的染色疵病,保证染色均匀。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让