一种低介电疏水耐污聚丙烯组合物及其制备方法与流程

2021-02-02 15:02:08|

2021-02-02 15:02:08| 310|

310| 起点商标网

起点商标网

[0001]

本发明属于改性材料领域,特别涉及一种低介电疏水耐污聚丙烯组合物及其制备方法。

背景技术:

[0002]

目前5g基站通常采用增强聚丙烯材料做基站天线罩,常规的增强聚烯烃通常使用玻纤作为增强介质,利用玻纤的高强度高刚性提高产品强度和耐热,玻纤的介电常数较高,导致该材料透波性能(介电常数和介电损耗)较差,需要进一步提高,随着对5g基站天线罩材料的要求越来越高,材料的力学性能、介电特性以及疏水耐污性能也得到广泛关注。目前常规技术的疏水改性主要通过引入大分子的聚四氟乙烯或有机硅酮,改善疏水,却导致介电常数提高,无法兼具低介电和疏水,且易析出,长效耐污性能受限,无法满足长时间户外使用的需求。

技术实现要素:

[0003]

本发明所要解决的技术问题是提供一种低介电疏水耐污聚丙烯组合物及其制备方法,该组合物的力学性能、介电性能、疏水性能、长效耐污性能较常规材料均有较大提升,满足5g基站对聚丙烯材料综合性能的高要求。

[0004]

本发明提供了一种低介电疏水耐污聚丙烯组合物,按重量份数,包括如下组分:

[0005][0006]

所述聚丙烯树脂为均聚聚丙烯、共聚聚丙烯中的至少一种;在测试条件为230℃/2.16kg时,其熔体流动速率为0.5-100g/10min。

[0007]

所述增强纤维为玻璃纤维、石英纤维、玄武岩纤维中的至少一种。

[0008]

所述含氟烷基的功能化有机聚硅氧烷为三氟甲基-氨基-超支化聚硅氧烷、三氟乙基-氨基-超支化聚硅氧烷、三氟丙基-氨基-超支化聚硅氧烷、三氟甲基-羧基-超支化聚硅氧烷、三氟乙基-羧基-超支化聚硅氧烷、三氟丙基-羧基-超支化聚硅氧烷、三氟甲基-羟基-超支化聚硅氧烷、三氟乙基-羟基-超支化聚硅氧烷、三氟丙基-羟基-超支化聚硅氧烷中的至少一种。

[0009]

所述有机硅交联剂为甲基丙烯酰丙基三甲氧基硅烷、乙烯基三乙氧基硅烷、二乙烯基四甲基二硅氧烷中的至少一种。

[0010]

所述自由基引发剂为过氧化二异丙苯、二叔丁基过氧化物、2,5-二甲基-2,5-双(叔丁基过氧)己烷、3,6,9-三乙基-3,6,9-三甲基-1,4,7-三过氧壬烷、双(过氧化叔丁基)二异丙苯、亚氨氧基三嗪中的至少一种。

[0011]

所述偶联剂为硅烷偶联剂、钛酸酯偶联剂、氰酸酯偶联剂、铝钛复合偶联剂中的至少一种;所述相容剂为马来酸酐接枝聚丙烯、马来酸酐接枝聚烯烃弹性体、马来酸酐接枝聚乙烯中的至少一种。

[0012]

所述其他助剂包括抗氧剂、润滑剂、光稳定剂中的至少一种。

[0013]

所述抗氧剂为抗氧剂1010、抗氧剂1790、抗氧剂412s中的至少一种。

[0014]

所述润滑剂为芥酸酰胺、油酸酰胺、ebs酰胺类、pe蜡、硬脂酸盐中的至少一种。

[0015]

所述光稳定剂为高分子量受阻胺类光稳定剂、低分子量受阻胺类光稳定剂、受阻苯甲酸酯类光稳定剂、苯并三唑类光稳定剂中的至少一种。

[0016]

本发明还提供了一种低介电疏水耐污聚丙烯组合物的制备方法,包括:

[0017]

按原料配比,将除增强纤维以外的各组分混合均匀,加入挤出机的主喂料系统,同时将增强纤维加入侧喂系统,通过挤出机混合挤出造粒,得到低介电疏水耐污聚丙烯组合物。

[0018]

本发明还提供了一种低介电疏水耐污聚丙烯组合物在5g通讯领域中的应用。

[0019]

本发明还提供一种天线罩,包含由上述低介电疏水耐污聚丙烯组合物制备得到的壳体。

[0020]

有益效果

[0021]

本发明通过引入含氟烷基的功能化有机聚硅氧烷,与有机硅交联剂和偶联剂协同进一步提高组分间的相互作用,提升聚丙烯材料综合性能;同时,还可以增大分子间的自由体积,减少材料单位体积内的极化分子数,进一步降低介电常数;对材料疏水性能也有改善,有利于提高其长效耐污性能,满足5g基站对聚丙烯材料综合性能的高要求。

具体实施方式

[0022]

下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本申请所附权利要求书所限定的范围。

[0023]

现对实施例及对比例所用的原材料做如下说明,但不限于这些材料:

[0024]

聚丙烯pp1:均聚聚丙烯,pph-y26,熔体流动速率为30g/10min(230℃/2.16kg);

[0025]

聚丙烯pp2:共聚聚丙烯,pp sp179,熔体流动速率为11g/10min(230℃/2.16kg);

[0026]

增强纤维:低介电玻璃纤维、石英纤维,直径13μm,长度3-4mm,市购;

[0027]

含氟烷基的功能化有机聚硅氧烷:三氟甲基-氨基-聚硅氧烷、三氟丙基-氨基-聚硅氧烷、三氟甲基-羧基-聚硅氧烷;其中,三氟甲基-氨基-聚硅氧烷的制备方法包括:以正硅酸乙酯(teos)为硅源,利用γ-氨丙基甲基二乙氧基硅烷(apdes)为氨基化试剂以及(3,3,3-三氟丙基)三甲氧基硅烷(tfptms)为原料,经水解、缩合、水洗、干燥等工序合成氨基修

饰的三氟甲基-氨基-聚硅氧烷纳米粒子;三氟丙基-氨基-聚硅氧烷、三氟甲基-羧基-聚硅氧烷的制备方法参考以上方法。

[0028]

有机硅交联剂:甲基丙烯酰丙基三甲氧基硅烷、乙烯基三乙氧基硅烷、二乙烯基四甲基二硅氧烷,市购;

[0029]

自由基引发剂:二叔丁基过氧化物(dtbp)、2,5-二甲基-2,5-双(叔丁基过氧)己烷(101),均市购;

[0030]

偶联剂:乙烯基硅烷偶联剂与钛酸酯偶联剂,均市购;

[0031]

相容剂:pp-g-mah,牌号:pc-1、1001cn,市购

[0032]

抗氧剂:1010:y-001;168:y-002;市购;

[0033]

润滑剂:ebs b50,市购;

[0034]

光稳定剂:受阻胺复合光稳定剂,la-402af,市购;

[0035]

聚四氟乙烯、有机硅酮,市购。

[0036]

相关性能的测试标准或方法如下:

[0037]

拉伸强度:哑铃型样条,满足gb/t1040.1-2006;

[0038]

介电常数与介电损耗:采用高频介电常数分析仪测试,频率1ghz;

[0039]

接触角:采用外形图像分析方法,采用量角法测试;

[0040]

色差:lab色差,spi模式。

[0041]

实施例1

[0042]

将70份聚丙烯树脂、5份马来酸酐接枝共聚聚丙烯、1份三氟甲基-氨基-聚硅氧烷、0.5份二乙烯基四甲基二硅氧烷、0.05份双(过氧化叔丁基)二异丙苯、0.1份乙烯基硅烷偶联剂、0.2份抗氧剂、0.2份润滑剂和0.3份光稳定剂混合均匀后,加入双螺杆挤出机的主喂料口,将30份低介电玻纤从侧喂喂料口加入,挤出机各区温度分别为180℃、220℃、240℃、240℃、235℃、235℃、235℃、235℃、235℃、235℃,经拉条、冷却后切粒,得到低介电疏水耐污聚丙烯。该材料注塑成型后测试,产品相关性能测试结果见表1。

[0043]

实施例2

[0044]

将70份聚丙烯树脂、5份马来酸酐接枝共聚聚丙烯、5份三氟甲基-氨基-聚硅氧烷、2.5份二乙烯基四甲基二硅氧烷、0.05份双(过氧化叔丁基)二异丙苯、0.1份乙烯基硅烷偶联剂、0.2份抗氧剂、0.2份润滑剂和0.3份光稳定剂混合均匀后,加入双螺杆挤出机的主喂料口,将30份低介电玻纤从侧喂喂料口加入,挤出机各区温度分别为180℃、220℃、240℃、240℃、235℃、235℃、235℃、235℃、235℃、235℃,经拉条、冷却后切粒,得到低介电疏水耐污聚丙烯。该材料注塑成型后测试,产品相关性能测试结果见表1。

[0045]

实施例3

[0046]

将70份聚丙烯树脂、5份马来酸酐接枝共聚聚丙烯、8份三氟甲基-氨基-聚硅氧烷、4份二乙烯基四甲基二硅氧烷、0.05份双(过氧化叔丁基)二异丙苯、0.1份乙烯基硅烷偶联剂、0.2份抗氧剂、0.2份润滑剂和0.3份光稳定剂混合均匀后,加入双螺杆挤出机的主喂料口,将30份低介电玻纤从侧喂喂料口加入,挤出机各区温度分别为180℃、220℃、240℃、240℃、235℃、235℃、235℃、235℃、235℃、235℃,经拉条、冷却后切粒,得到低介电疏水耐污聚丙烯。该材料注塑成型后测试,产品相关性能测试结果见表1。

[0047]

实施例4

[0048]

将70份聚丙烯树脂、5份马来酸酐接枝共聚聚丙烯、5份三氟丙基-氨基-聚硅氧烷、2.5份二乙烯基四甲基二硅氧烷、0.05份双(过氧化叔丁基)二异丙苯、0.1份乙烯基硅烷偶联剂、0.2份抗氧剂、0.2份润滑剂和0.3份光稳定剂混合均匀后,加入双螺杆挤出机的主喂料口,将30份低介电玻纤从侧喂喂料口加入,挤出机各区温度分别为180℃、220℃、240℃、240℃、235℃、235℃、235℃、235℃、235℃、235℃,经拉条、冷却后切粒,得到低介电疏水耐污聚丙烯。该材料注塑成型后测试,产品相关性能测试结果见表1。

[0049]

实施例5

[0050]

将80份聚丙烯树脂、5份马来酸酐接枝均聚聚丙烯、5份三氟丙基-氨基-聚硅氧烷、2.5份甲基丙烯酰丙基三甲氧基硅烷、0.05份2,5-二甲基-2,5-双(叔丁基过氧)己烷、0.1份钛酸酯偶联剂、0.2份抗氧剂、0.2份润滑剂和0.3份光稳定剂混合均匀后,加入双螺杆挤出机的主喂料口,将20份石英纤维从侧喂喂料口加入,挤出机各区温度分别为180℃、220℃、240℃、240℃、235℃、235℃、235℃、235℃、235℃、235℃,经拉条、冷却后切粒,得到低介电疏水耐污聚丙烯。该材料注塑成型后测试,产品相关性能测试结果见表1。

[0051]

实施例6

[0052]

将80份聚丙烯树脂、5份马来酸酐接枝均聚聚丙烯、5份三氟丙基-氨基-聚硅氧烷、2.5份二乙烯基四甲基二硅氧烷、0.05份2,5-二甲基-2,5-双(叔丁基过氧)己烷、0.1份钛酸酯偶联剂、0.2份抗氧剂、0.2份润滑剂和0.3份光稳定剂混合均匀后,加入双螺杆挤出机的主喂料口,将20份石英纤维从侧喂喂料口加入,挤出机各区温度分别为180℃、220℃、240℃、240℃、235℃、235℃、235℃、235℃、235℃、235℃,经拉条、冷却后切粒,得到低介电疏水耐污聚丙烯。该材料注塑成型后测试,产品相关性能测试结果见表1。

[0053]

实施例7

[0054]

将80份聚丙烯树脂、5份马来酸酐接枝均聚聚丙烯、5份三氟甲基-羧基-聚硅氧烷、2.5份甲基丙烯酰丙基三甲氧基硅烷、0.05份2,5-二甲基-2,5-双(叔丁基过氧)己烷、0.1份钛酸酯偶联剂、0.2份抗氧剂、0.2份润滑剂和0.3份光稳定剂混合均匀后,加入双螺杆挤出机的主喂料口,将20份石英纤维从侧喂喂料口加入,挤出机各区温度分别为180℃、220℃、240℃、240℃、235℃、235℃、235℃、235℃、235℃、235℃,经拉条、冷却后切粒,得到低介电疏水耐污聚丙烯。该材料注塑成型后测试,产品相关性能测试结果见表1。

[0055]

实施例8

[0056]

将70份聚丙烯树脂、5份马来酸酐接枝共聚聚丙烯、5份三氟甲基-羧基-聚硅氧烷、2.5份二乙烯基四甲基二硅氧烷、0.05份双(过氧化叔丁基)二异丙苯、0.1份乙烯基硅烷偶联剂、0.2份抗氧剂、0.2份润滑剂和0.3份光稳定剂混合均匀后,加入双螺杆挤出机的主喂料口,将30份低介电玻纤从侧喂喂料口加入,挤出机各区温度分别为180℃、220℃、240℃、240℃、235℃、235℃、235℃、235℃、235℃、235℃,经拉条、冷却后切粒,得到低介电疏水耐污聚丙烯。该材料注塑成型后测试,产品相关性能测试结果见表1。

[0057]

实施例9

[0058]

将80份聚丙烯树脂、5份马来酸酐接枝均聚聚丙烯、5份三氟甲基-羧基-聚硅氧烷、2.5份乙烯基三乙氧基硅烷、0.05份2,5-二甲基-2,5-双(叔丁基过氧)己烷、0.1份钛酸酯偶联剂、0.2份抗氧剂、0.2份润滑剂和0.3份光稳定剂混合均匀后,加入双螺杆挤出机的主喂料口,将20份石英纤维从侧喂喂料口加入,挤出机各区温度分别为180℃、220℃、240℃、240

℃、235℃、235℃、235℃、235℃、235℃、235℃,经拉条、冷却后切粒,得到低介电疏水耐污聚丙烯。该材料注塑成型后测试,产品相关性能测试结果见表1。

[0059]

对比例1

[0060]

将70份聚丙烯树脂、5份马来酸酐接枝共聚聚丙烯、0.2份抗氧剂、0.2份润滑剂和0.3份光稳定剂混合均匀后,加入双螺杆挤出机的主喂料口,将30份玻璃纤维从侧喂喂料口加入,挤出机各区温度分别为180℃、220℃、240℃、240℃、235℃、235℃、235℃、235℃、235℃、235℃,经拉条、冷却后切粒,得到增强聚丙烯。该材料注塑成型后测试,产品相关性能测试结果见表1。

[0061]

对比例2

[0062]

将70份聚丙烯树脂、5份马来酸酐接枝共聚聚丙烯、5份聚硅氧烷、0.05份双(过氧化叔丁基)二异丙苯、0.1份乙烯基硅烷偶联剂、0.2份抗氧剂、0.2份润滑剂和0.3份光稳定剂混合均匀后,加入双螺杆挤出机的主喂料口,将30份低介电玻纤从侧喂喂料口加入,挤出机各区温度分别为180℃、220℃、240℃、240℃、235℃、235℃、235℃、235℃、235℃、235℃,经拉条、冷却后切粒,得到增强聚丙烯。该材料注塑成型后测试,产品相关性能测试结果见表1。

[0063]

对比例3

[0064]

将70份聚丙烯树脂、5份马来酸酐接枝共聚聚丙烯、5份聚四氟乙烯、0.05份双(过氧化叔丁基)二异丙苯、0.1份乙烯基硅烷偶联剂、0.2份抗氧剂、0.2份润滑剂和0.3份光稳定剂混合均匀后,加入双螺杆挤出机的主喂料口,将30份低介电玻纤从侧喂喂料口加入,挤出机各区温度分别为180℃、220℃、240℃、240℃、235℃、235℃、235℃、235℃、235℃、235℃,经拉条、冷却后切粒,得到增强聚丙烯。该材料注塑成型后测试,产品相关性能测试结果见表1。

[0065]

对比例4

[0066]

将70份聚丙烯树脂、5份马来酸酐接枝共聚聚丙烯、2.5份聚四氟乙烯、2.5份聚硅氧烷、0.05份双(过氧化叔丁基)二异丙苯、0.1份乙烯基硅烷偶联剂、0.2份抗氧剂、0.2份润滑剂和0.3份光稳定剂混合均匀后,加入双螺杆挤出机的主喂料口,将30份低介电玻纤从侧喂喂料口加入,挤出机各区温度分别为180℃、220℃、240℃、240℃、235℃、235℃、235℃、235℃、235℃、235℃,经拉条、冷却后切粒,得到增强聚丙烯。该材料注塑成型后测试,产品相关性能测试结果见表1。

[0067]

对比例5

[0068]

将70份聚丙烯树脂、5份马来酸酐接枝共聚聚丙烯、5份三氟甲基-氨基-聚硅氧烷、0.1份乙烯基硅烷偶联剂、0.2份抗氧剂、0.2份润滑剂和0.3份光稳定剂混合均匀后,加入双螺杆挤出机的主喂料口,将30份低介电玻纤从侧喂喂料口加入,挤出机各区温度分别为180℃、220℃、240℃、240℃、235℃、235℃、235℃、235℃、235℃、235℃,经拉条、冷却后切粒,得到增强聚丙烯。该该材料注塑成型后测试,产品相关性能测试结果见表1。

[0069]

对比例6

[0070]

将70份聚丙烯树脂、5份马来酸酐接枝共聚聚丙烯、5份三氟甲基-氨基-聚硅氧烷、2.5份二乙烯基四甲基二硅氧烷、0.05份双(过氧化叔丁基)二异丙苯、0.2份抗氧剂、0.2份润滑剂和0.3份光稳定剂混合均匀后,加入双螺杆挤出机的主喂料口,将30份低介电玻纤从

侧喂喂料口加入,挤出机各区温度分别为180℃、220℃、240℃、240℃、235℃、235℃、235℃、235℃、235℃、235℃,经拉条、冷却后切粒,得到增强聚丙烯。该材料注塑成型后测试,产品相关性能测试结果见表1。

[0071]

对比例7

[0072]

将70份聚丙烯树脂、5份马来酸酐接枝共聚聚丙烯、2.5份二乙烯基四甲基二硅氧烷、0.05份双(过氧化叔丁基)二异丙苯、0.1份乙烯基硅烷偶联剂、0.2份抗氧剂、0.2份润滑剂和0.3份光稳定剂混合均匀后,加入双螺杆挤出机的主喂料口,将30份低介电玻纤从侧喂喂料口加入,挤出机各区温度分别为180℃、220℃、240℃、240℃、235℃、235℃、235℃、235℃、235℃、235℃,经拉条、冷却后切粒,得到增强聚丙烯。该材料注塑成型后测试,产品相关性能测试结果见表1。

[0073]

对比例8

[0074]

将70份聚丙烯树脂、5份马来酸酐接枝共聚聚丙烯、5份三氟甲基-氨基-聚硅氧烷、0.2份抗氧剂、0.2份润滑剂和0.3份光稳定剂混合均匀后,加入双螺杆挤出机的主喂料口,将30份低介电玻纤从侧喂喂料口加入,挤出机各区温度分别为180℃、220℃、240℃、240℃、235℃、235℃、235℃、235℃、235℃、235℃,经拉条、冷却后切粒,得到增强聚丙烯。该材料注塑成型后测试,产品相关性能测试结果见表1。

[0075]

对比例9

[0076]

将70份聚丙烯树脂、5份马来酸酐接枝共聚聚丙烯、0.1份乙烯基硅烷偶联剂、0.2份抗氧剂、0.2份润滑剂和0.3份光稳定剂混合均匀后,加入双螺杆挤出机的主喂料口,将30份低介电玻纤从侧喂喂料口加入,挤出机各区温度分别为180℃、220℃、240℃、240℃、235℃、235℃、235℃、235℃、235℃、235℃,经拉条、冷却后切粒,得到增强聚丙烯。该材料注塑成型后测试,产品相关性能测试结果见表1。

[0077]

对比例10

[0078]

将70份聚丙烯树脂、5份马来酸酐接枝共聚聚丙烯、2.5份二乙烯基四甲基二硅氧烷、0.05份双(过氧化叔丁基)二异丙苯、0.2份抗氧剂、0.2份润滑剂和0.3份光稳定剂混合均匀后,加入双螺杆挤出机的主喂料口,将30份低介电玻纤从侧喂喂料口加入,挤出机各区温度分别为180℃、220℃、240℃、240℃、235℃、235℃、235℃、235℃、235℃、235℃,经拉条、冷却后切粒,得到增强聚丙烯。该材料注塑成型后测试,产品相关性能测试结果见表1。

[0079]

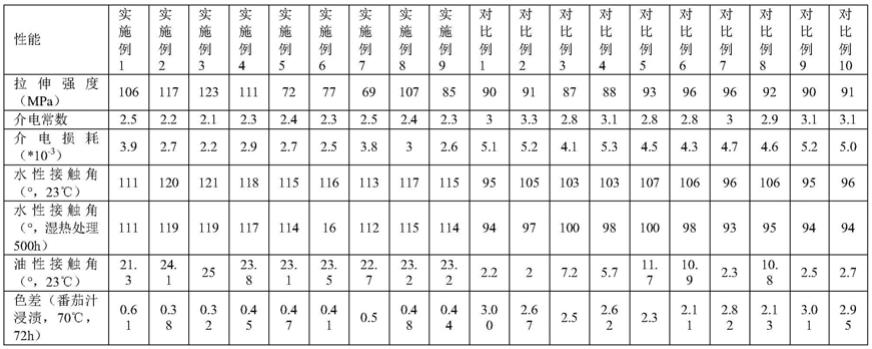

表1各实施例和对比例的测试结果

[0080]

[0081]

对比实施例1-3的测试结果可以看出,含氟烷基的功能化有机聚硅氧烷含量提高,可以提升材料的综合性能。对比实施例2、实施例4和实施例7的测试结果可以看出,含氟烷基的功能化有机聚硅氧烷中二乙烯基四甲基二硅氧烷提升材料性能的效果优于乙烯基三乙氧基硅烷,优于甲基丙烯酰丙基三甲氧基硅烷。对比实施例5、实施例6和实施例9的测试结果可以看出,交联剂中二乙烯基四甲基二硅氧烷提升材料性能的效果优于乙烯基三乙氧基硅烷,优于甲基丙烯酰丙基三甲氧基硅烷。对比实施例2和对比例1的测试结果可以看出,引入含氟烷基的功能化有机聚硅氧烷、交联剂和偶联剂后,力学性能、水性接触角、油性接触角,均有显著提升;介电常数、介电损耗明显下降,符合5g材料高透波的要求;同时长效耐污性能改善,番茄汁浸渍处理后,色差由3降低到0.38;改性后,湿热处理后,接触角基本无降低。对比实施例2和对比例2-4的测试结果可以看出,本发明与常规疏水改性方案相比,水煮处理后,接触角损失较小。对比实施例2和对比例5-10的测试结果可以看出,含氟烷基的功能化有机聚硅氧烷、交联剂和偶联剂具备协同作用,单独添加某一组分或某两个组分,性能均远不如三者的协同作用。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让