一种表面活性剂型缓蚀剂及其制备方法与流程

2021-02-02 15:02:04|

2021-02-02 15:02:04| 452|

452| 起点商标网

起点商标网

[0001]

本发明涉及一种有机高分子缓蚀剂,尤其涉及一种表面活性剂型缓蚀剂及其制备方法。

背景技术:

[0002]

在工业生产中,大多数水系统的设备或管道被腐蚀是常见问题,一方面,由于水系统常含有大量的腐蚀离子和分子,如cl-、so

2

等等,其极易对碳钢及其他金属材质造成腐蚀;另一方面,由于系统中一些特定的操作步骤,如循环水系统中会采用酸洗的方法除垢、油田开采中有油井酸化过程,使得系统管壁与酸溶液接触,造成酸腐蚀。腐蚀不仅会引起系统老化与破损,造成环境污染,同时还会给全球带来经济、资源和能源上的损失。投加缓蚀剂防止金属腐蚀是一种操作简单方便、经济有效的防腐蚀方法。

[0003]

表面活性剂型缓蚀剂具有亲水和疏水官能团,亲水官能团(常含有p、n、o等极性原子)可以与金属表面相互作用,进而吸附在金属上,阻断金属暴露在腐蚀性介质中的活性部位,减少腐蚀的发生;而疏水端会定向进入腐蚀性介质中,从而形成疏水层,排斥腐蚀介质,疏水基团大多由烷烃组成。季铵盐是常见的表面活性剂型缓蚀剂,季铵离子(亲水端)的正电荷能与金属表面的负电荷进行静电结合附着在金属表面,起到缓蚀的作用。zhu等人研究表明苄基二甲基十六烷基氯化铵相比于苄基二甲基十二烷基氯化铵,对x65钢有更好的缓蚀作用,原因是长链烷烃对腐蚀因子的排斥能力更强,但烷基的链长在水相中的溶解度较差,因此笔者制备了复配的缓蚀剂,既能保持苄基二甲基十六烷基氯化铵优异的缓蚀作用,也能提高缓蚀剂的水溶性。(experimental investigation and modeling of the performance of pure and mixed surfactant inhibitors:aggregation,adsorption,and corrosion inhibition on steel pipe in aqueous phase.journal of the electrochemical society,2015)小分子季铵盐具有极强的细胞毒性与皮肤刺激性,投放至自然生态系统中,会对人的健康造成不良影响。另外,研究表明季铵盐烷烃部分链长越长,毒性越小,但同时也牺牲了其水溶性。

[0004]

非离子型表面活性剂同样能起到缓蚀的作用,olivares xometl等人研究了三种氨基酸缓蚀剂,结果表明含有芳环的2-氨基-n-癸基-3-(4-苯酚基)-丙酰胺要比不含芳环的2-胺-n-癸基-乙酰胺缓蚀能力好,具有较长疏水链的2-胺-n-癸基-乙酰胺相比于2-胺-n-己基-乙酰胺有更好的缓蚀性,笔者认为缓蚀剂烷基链越长,在金属表面形成的吸附膜越完整,芳环中的π电子能够与金属表面的空d轨道配位稳定的附着在表面。(synthesis and corrosion inhibition ofα-amino acids alkylamides for mild steel in acidic environment.materials chemistry&physics,2008)

[0005]

但相比于有机小分子缓蚀剂,高分子缓蚀剂毒性较低,吸附活性中心更多,在被保护基底的吸附覆盖面积大、并容易形成单层或多层致密的保护膜,但现有技术中对高分子表面活性剂型缓蚀剂的研究较少。

技术实现要素:

[0006]

本发明提供一种表面活性剂型缓蚀剂,以聚苯胺衍生物为分子主链,该分子链带有疏水烷基侧基,具有良好的水溶性,缓蚀效率达90%以上。

[0007]

所述表面活性剂型缓蚀剂,具有如下分子式:

[0008][0009]

式中,r

1

为碳链数为c

6

或c

8

的烷烃,r

2

为碳链数为c

10

~c

14

的烷烃;x为3~8。

[0010]

上述表面活性剂型缓蚀剂的反应流程及制备方法如下:

[0011]

把对苯二胺、催化剂、碱和溶剂放入反应釜中,开启氩气保护,温度升高至100~120℃后,开始滴加二卤代苯溶液,与于0.5~1h滴完后保温反应10~12h,减压蒸馏,洗涤,干燥制备端氨基聚苯胺衍生物。

[0012]

将端氨基聚苯胺衍生物、质子酸和乙醇放入反应釜中,搅拌至成澄清均一溶液后,滴入中间体a水溶液,于0.5h内滴完,搅拌回流3h,加入naoh调节反应液ph至中性,再加入石油醚洗涤,减压蒸馏得到表面活性剂型缓蚀剂。

[0013]

上述制备方法所述的催化剂为钯磷配合物,可以是四(三苯基膦)钯、二(三叔丁基膦)钯。

[0014]

上述制备方法所述的碱可以是叔丁醇及其盐、双(三甲硅基)氨基钠。

[0015]

上述制备方法所述的溶剂可以是甲苯、二氧六环。

[0016]

上述制备方法所述的二卤代苯的通式是2,5-二烷基-1,4-二卤代苯,可以是2,5-二己基-1,4-二溴苯,2,5-二辛基-1,4-二碘苯。

[0017]

上述制备方法所述的对苯二胺、二卤代苯的投料比为1.2~1.5:1(摩尔量)。

[0018]

上述制备方法所述的质子酸可以是柠檬酸、硫酸、苯磺酸、盐酸。

[0019]

上述制备方法所述的端氨基聚苯胺衍生物与中间体a的投料比例为1:2.2(摩尔量)。

[0020]

上述制备方法所述的中间体a具有如下分子结构:

[0021][0022]

式中,r

2

为碳链数为c

10

~c

14

的烷烃。

[0023]

中间体a按如下方法制备:将3-喹啉甲醛溶于丙酮中,升温至90~100℃,滴加氯代烷烃,保温回流反应24h,减压蒸馏,纯化得到中间体a。

[0024]

上述制备方法所述的氯代烷烃可以是c

10

~c

14

的烷烃,3-喹啉甲醛与氯代烷烃的投料摩尔比为1:3。

[0025]

本发明具有如下优点和有益效果:

[0026]

(1)本发明提供的表面活性剂型缓蚀剂具有良好的水溶性。首先本发明利用

buchwald-hartwig芳胺化反应制备聚苯胺衍生物,具有较低的聚合度;其次,2,5-二烷基-1,4-二卤代苯参与缩聚,使得聚苯胺的链段规整性较低,大大提高了聚苯胺链段的水溶性;最后,以季铵盐封端的聚苯胺进一步提高其水溶性。

[0027]

(2)本发明提供的表面活性剂型缓蚀剂具有独特的分子结构。本发明制备的聚苯胺衍生物具有亲水主链和疏水侧链,亲水主链通过亲疏水作用或静电作用或配位作用在金属表面稳定的附着成膜,隔离水介质与金属直接接触;疏水侧链介入水介质,排斥腐蚀因子,起第二道防护作用。

附图说明

[0028]

图1为实施例1制备的a1的

1

h-nmr图。

具体实施方式

[0029]

下面结合具体实施例对本发明做进一步详细说明,但实施例并不对本发明做任何形式的限定。除非特别说明,本发明采用的试剂、方法和设备为本技术领域常规试剂、方法和设备。

[0030]

实施例1

[0031]

制备端氨基聚苯胺衍生物,记为a1。

[0032]

准确称量15.01g(0.14mol)对苯二胺、0.06g(0.10mmol)双(二亚苄基丙酮)钯、5.02g(0.05mol)叔丁醇钠并加入反应釜中,加入30ml甲苯溶解,通入氩气,15min后注射加入5ml三叔丁基膦,升温至100℃开始滴加2,5-二己基-1,4-二溴苯的甲苯溶液[46.75g(0.12mol)溶于60ml甲苯],于0.5h内滴完,保温反应10h,反应结束后减压蒸馏除去溶剂得到黄褐色粉末,用去离子水洗涤3遍后,在50℃真空烘箱干燥24h,得到端氨基聚苯胺衍生物。

[0033]

端氨基聚苯胺衍生物的

1

h-nmr以cdcl

3

为溶剂,结果计算得到聚合度x为3,结果参阅附图1。

[0034]

实施例2

[0035]

制备端氨基聚苯胺衍生物,记为a2。

[0036]

准确称量25.07g(0.23mol)对苯二胺、0.06g(0.27mmol)醋酸钯、6.06g(0.06mol)叔丁醇钠并加入反应釜中,加入50ml二氧六环溶解,通入氩气,15min后加入0.39g(1.49mmol)三叔丁基膦,升温至100℃开始滴加2,5-二己基-1,4-二溴苯的甲苯溶液[78.09g(0.19mol)溶于100ml甲苯],于0.5h内滴完,保温反应10h,反应结束后减压蒸馏除去溶剂得到黄褐色粘稠物,加入二氯甲烷溶解后,用去离子水萃取3遍后,减压蒸馏,得到端氨基聚苯胺衍生物。

[0037]

端氨基聚苯胺衍生物的

1

h-nmr以cdcl

3

为溶剂,结果计算得到聚合度x为5。

[0038]

实施例3

[0039]

制备端氨基聚苯胺衍生物,记为a3。

[0040]

准确称量20.02g(0.19mol)对苯二胺、0.06g(0.27mmol)醋酸钯、6.18g(0.06mol)叔丁醇钠并加入反应釜中,加入40ml甲苯溶解,通入氩气,15min后加入0.4g(1.52mmol)三叔丁基膦,升温至120℃开始滴加2,5-二辛基-1,4-二碘苯的甲苯溶液[73.3g(0.13mol)溶

于100ml甲苯],于1h内滴完,保温反应12h,反应结束后100℃减压蒸馏除去溶剂得到黑色粘稠物,加入二氯甲烷溶解后,用去离子水萃取3遍后,80℃下减压蒸馏,得到端氨基聚苯胺衍生物。

[0041]

端氨基聚苯胺衍生物的

1

h-nmr以cdcl

3

为溶剂,结果计算得到聚合度x为8。

[0042]

实施例4

[0043]

制备中间体a,记为b1。

[0044]

称取14.84g(0.09mol)3-喹啉甲醛溶于30ml丙酮中,升温至90℃,滴加50.06g氯代癸烷,保温回流反应24h,减压蒸馏,以二氯甲烷为洗脱剂,硅胶层析纯化得到中间体a。

[0045]

实施例5

[0046]

制备中间体a,记为b2。

[0047]

称取11.32g(0.07mol)3-喹啉甲醛溶于20ml丙酮中,升温至100℃,滴加50.32g(0.22mol)氯代十四烷,保温回流反应24h,减压蒸馏,以二氯甲烷为洗脱剂,硅胶层析纯化得到中间体a。

[0048]

实施例6

[0049]

制备表面活性剂型缓蚀剂,步骤如下:

[0050]

称取端氨基聚苯胺衍生物溶于两倍质量无水乙醇中,加入质子酸搅拌至成澄清均一溶液后,于1h内滴入中间体a的水溶液,搅拌回流3h,加入naoh调节反应液ph至中性,用等体积石油醚洗涤2遍,减压蒸馏得到表面活性剂型缓蚀剂。

[0051]

用去离子水配置0.05g/l的表面活性剂型缓蚀剂水溶液用于测试缓蚀率,按照gb/t 18175-2014《水处理剂缓蚀性能的测定-旋转挂片法》进行测试。

[0052]

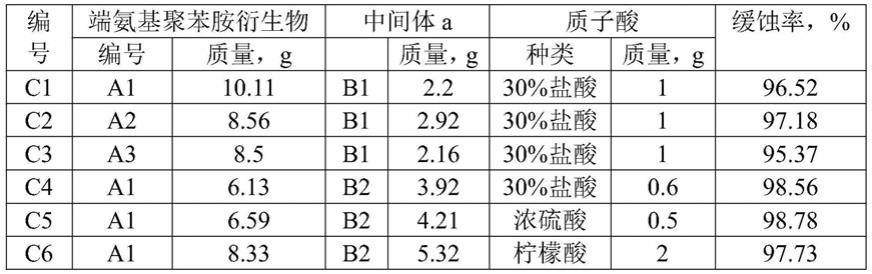

c1~c6的反应原料、条件及其缓蚀率如下:

[0053][0054]

从表中可知,本发明制备的聚苯胺表面活性剂缓蚀剂具有良好的水溶性和缓蚀性能,缓蚀率达95%以上,因此本发明对于缓蚀剂分子结构设计具有一定的参考意义。

[0055]

从表中可知,随着主链聚合度的增加,缓蚀剂的缓蚀率先升后降,一方面是因为分子主链的的长度越长水溶解性越差;另一方面是聚合度低,单位的季铵盐数量越多,提高了分子链的溶解性。缓蚀剂的水溶性对其在水介质中能否完全舒展与金属表面进行接触有很重要的影响。另外,表中数据验证侧基的链长越长,即采用b2合成的缓蚀剂相比于b1具有更优异的缓蚀率。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让