一种新型固结磨料及其制备方法与流程

2021-02-02 15:02:09|

2021-02-02 15:02:09| 417|

417| 起点商标网

起点商标网

[0001]

本发明属于抛光材料技术领域,涉及一种新型固结磨料及其制备方法。

背景技术:

[0002]

目前,手机用硬脆材料,如蓝宝石、氧化锆陶瓷和玻璃的平面抛光技术已经比较成熟,但弧面抛光技术仍处于技术瓶颈期。现有技术中,弧面部件加工主要通过cnc或热弯技术对工件的边缘加工出弧形曲面。然而,上述方法加工出来的弧形曲面表面粗糙,呈哑光状态,需要进一步地对弧面进行抛光处理,将弧面表面的粗糙条纹和起伏去除,使弧面具有一定的亮度和光洁度。

[0003]

现有的弧面抛光方法中主要采用固结磨料对硬脆材料弧面抛光,例如,公布号为cn107627226a的发明专利申请公开了一种弹性固结磨料及其制备方法和应用,该申请中弹性固结磨料包括以下重量份的组分:金刚石8~10份,热塑性聚氨酯橡胶5~50份,滑石粉20~25份,云母粉15~20份,硬脂酸5~10份;以热塑性聚氨酯橡胶为主体材料的弹性固结磨料可以与硬脆材料的弧面全接触,使受力面压力稳定均匀,相较游离式弧面抛光的抛光效果更均匀;而且金刚石磨料均匀地分散在热塑性聚氨酯橡胶主体内,使得弹性体表面露出许多均匀分布的金刚石凸起,磨抛时的抛光效果以及抛光效率高。该弹性固结磨料由于配方中采用热塑性聚氨酯橡胶为主料,导致固结磨料的硬度为35~45ha,在对弧面进行抛光时的磨削力小,抛光效果有待进一步提高。

技术实现要素:

[0004]

本发明提出一种新型固结磨料及其制备方法,解决了现有技术中的弹性固结磨料硬度低、对弧面进行抛光时磨削力小的问题。

[0005]

本发明的技术方案是这样实现的:

[0006]

一种新型固结磨料,包括以下重量份的组分:

[0007]

金刚石10~20份,聚氯乙烯20~40份,硅酸钙20~40份,氧化铈10~20份。

[0008]

作为进一步的技术方案,包括以下重量份的组分:

[0009]

金刚石12~16份,聚氯乙烯25~37份,硅酸钙25~35份,氧化铈12~17份。

[0010]

作为进一步的技术方案,所述金刚石的粒径为1~30μm,所述硅酸钙的粒径为3~20μm。

[0011]

作为进一步的技术方案,所述聚氯乙烯为软聚氯乙烯,所述软聚氯乙烯中增塑剂的含量为20~50%。

[0012]

作为进一步的技术方案,所述氧化铈的粒径为1~2μm。

[0013]

本发明还提出了一种新型固结磨料的制备方法,包括以下步骤:

[0014]

s1.按照上述的一种新型固结磨料的配方,称取各组分备用;

[0015]

s2.将金刚石、硅酸钙、氧化铈混合,得到混合粉体;

[0016]

s3.将步骤s2得到的混合粉体与聚氯乙烯混合进行混炼,得到一种新型固结磨料。

[0017]

作为进一步的技术方案,步骤s3中混炼温度为90~150℃。

[0018]

作为进一步的技术方案,步骤s3中混炼时间为30~50min。

[0019]

作为进一步的技术方案,步骤s3中混炼速度为750~1500r/min。

[0020]

本发明的工作原理及有益效果为:

[0021]

1、本发明中,以金刚石为主要原料,与聚氯乙烯、硅酸钙、氧化铈混合制备固结磨料,特定配比的原料及制备方法都是发明人付出大量心血研究得出的,整个配方中的各个组分相互配合,起到了相互增效和协同的作用,显著提高了固结磨料的硬度,进而提高了固结磨料对弧面抛光时的磨削力,使得抛光效果和抛光效率大大提高,解决了现有技术中的中的弹性固结磨料硬度低、对弧面进行抛光时磨削力小的问题。

[0022]

2、本发明中,将制备的固结磨料制成圆片或与圆柱形圆棒后对对陶瓷片表面做快速精细研磨处理,15min后陶瓷片的表面粗糙度和表面纹路深度显著降低,制成圆片时,处理后的陶瓷片表面粗糙度与现有技术相比降低了25%,表面纹路深度降低了38.46%,制成圆柱形圆棒时,处理后的陶瓷片表面粗糙度降低了32%,表面纹路深度降低了42.5%,因此提高了固结磨料的抛光效果,适合推广使用。

[0023]

3、本发明中,金刚石用软聚氯乙烯固结起来,软聚氯乙烯不仅具有良好的塑性,还具有很好的弹性,使得制备的固结磨料在研磨抛光时与弧面进行全接触,大大提高了固结磨料对弧面抛光时的磨削力,抛光效果好。氧化铈粒径小,填充到软聚氯乙烯基体中与软聚氯乙烯分子充分结合,与碳酸钙协同作用,提高了混料过程中各组分分布的均匀性,使得固结磨料中软聚氯乙烯的塑性和金刚石的硬度能够充分的发挥,显著提高了固结磨料的抛光效果。

附图说明

[0024]

下面结合附图和具体实施方式对本发明作进一步详细的说明。

[0025]

图1为测试实验一中固结磨料以平面对硬脆材料弧面磨抛的示意图;

[0026]

图2为测试实验一中固结磨料以端面对硬脆材料弧面磨抛的示意图;

[0027]

图中:11-陶瓷片样品,12-黏贴有平片固结磨料的铝合金圆盘磨具,21-陶瓷片样品,22-圆柱体固结磨料。

具体实施方式

[0028]

下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0029]

实施例1

[0030]

一种新型固结磨料,包括以下重量份的组分:

[0031]

金刚石10份,聚氯乙烯20份,硅酸钙20份,氧化铈10份,

[0032]

其中,金刚石的粒径为1~30μm,硅酸钙的粒径为3~20μm,软聚氯乙烯中增塑剂的含量为20~50%,氧化铈的粒径为1~2μm;

[0033]

其制备方法,包括以下步骤:

[0034]

s1.按照上述的配方,称取各组分备用;

[0035]

s2.将金刚石、硅酸钙、氧化铈混合,在温度100℃的条件下烘干4h,得到混合粉体;

[0036]

s3.将步骤s2得到的混合粉体与聚氯乙烯在密炼机混合,在温度为90℃、混合速度为750r/min的条件下进行混炼30min,得到一种新型固结磨料。

[0037]

实施例2

[0038]

一种新型固结磨料,包括以下重量份的组分:

[0039]

金刚石20份,聚氯乙烯40份,硅酸钙40份,氧化铈20份,

[0040]

其中,金刚石的粒径为1~30μm,硅酸钙的粒径为3~20μm,软聚氯乙烯中增塑剂的含量为20~50%,氧化铈的粒径为1~2μm;

[0041]

其制备方法,包括以下步骤:

[0042]

s1.按照上述的配方,称取各组分备用;

[0043]

s2.将金刚石、硅酸钙、氧化铈混合,在温度100℃的条件下烘干4h,得到混合粉体;

[0044]

s3.将步骤s2得到的混合粉体与聚氯乙烯在密炼机混合,在温度为150℃、混合速度为1500r/min的条件下进行混炼50min,得到一种新型固结磨料。

[0045]

实施例3

[0046]

一种新型固结磨料,包括以下重量份的组分:

[0047]

金刚石12份,聚氯乙烯25份,硅酸钙25份,氧化铈12份,

[0048]

其中,金刚石的粒径为1~30μm,硅酸钙的粒径为3~20μm,软聚氯乙烯中增塑剂的含量为20~50%,氧化铈的粒径为1~2μm;

[0049]

其制备方法,包括以下步骤:

[0050]

s1.按照上述的配方,称取各组分备用;

[0051]

s2.将金刚石、硅酸钙、氧化铈混合,在温度100℃的条件下烘干4h,得到混合粉体;

[0052]

s3.将步骤s2得到的混合粉体与聚氯乙烯在密炼机混合,在温度为95℃、混合速度为900r/min的条件下进行混炼50min,得到一种新型固结磨料。

[0053]

实施例4

[0054]

一种新型固结磨料,包括以下重量份的组分:

[0055]

金刚石16份,聚氯乙烯37份,硅酸钙35份,氧化铈17份,

[0056]

其中,金刚石的粒径为1~30μm,硅酸钙的粒径为3~20μm,软聚氯乙烯中增塑剂的含量为20~50%,氧化铈的粒径为1~2μm;

[0057]

其制备方法,包括以下步骤:

[0058]

s1.按照上述的配方,称取各组分备用;

[0059]

s2.将金刚石、硅酸钙、氧化铈混合,在温度100℃的条件下烘干4h,得到混合粉体;

[0060]

s3.将步骤s2得到的混合粉体与聚氯乙烯在密炼机混合,在温度为100℃、混合速度为1000r/min的条件下进行混炼50min,得到一种新型固结磨料。

[0061]

实施例5

[0062]

一种新型固结磨料,包括以下重量份的组分:

[0063]

金刚石12份,聚氯乙烯35份,硅酸钙30份,氧化铈12份,

[0064]

其中,金刚石的粒径为1~30μm,硅酸钙的粒径为3~20μm,软聚氯乙烯中增塑剂的含量为20~50%,氧化铈的粒径为1~2μm;

[0065]

其制备方法,包括以下步骤:

[0066]

s1.按照上述的配方,称取各组分备用;

[0067]

s2.将金刚石、硅酸钙、氧化铈混合,在温度100℃的条件下烘干4h,得到混合粉体;

[0068]

s3.将步骤s2得到的混合粉体与聚氯乙烯在密炼机混合,在温度为110℃、混合速度为1200r/min的条件下进行混炼45min,得到一种新型固结磨料。

[0069]

实施例6

[0070]

一种新型固结磨料,包括以下重量份的组分:

[0071]

金刚石16份,聚氯乙烯30份,硅酸钙25份,氧化铈15份,

[0072]

其中,金刚石的粒径为1~30μm,硅酸钙的粒径为3~20μm,软聚氯乙烯中增塑剂的含量为20~50%,氧化铈的粒径为1~2μm;

[0073]

其制备方法,包括以下步骤:

[0074]

s1.按照上述的配方,称取各组分备用;

[0075]

s2.将金刚石、硅酸钙、氧化铈混合,在温度100℃的条件下烘干4h,得到混合粉体;

[0076]

s3.将步骤s2得到的混合粉体与聚氯乙烯在密炼机混合,在温度为130℃、混合速度为1500r/min的条件下进行混炼30min,得到一种新型固结磨料。

[0077]

实施例7

[0078]

一种新型固结磨料,包括以下重量份的组分:

[0079]

金刚石13份,聚氯乙烯28份,硅酸钙30份,氧化铈14份,

[0080]

其中,金刚石的粒径为1~30μm,硅酸钙的粒径为3~20μm,软聚氯乙烯中增塑剂的含量为20~50%,氧化铈的粒径为1~2μm;

[0081]

其制备方法,包括以下步骤:

[0082]

s1.按照上述的配方,称取各组分备用;

[0083]

s2.将金刚石、硅酸钙、氧化铈混合,在温度100℃的条件下烘干4h,得到混合粉体;

[0084]

s3.将步骤s2得到的混合粉体与聚氯乙烯在密炼机混合,在温度为140℃、混合速度为1300r/min的条件下进行混炼35min,得到一种新型固结磨料。

[0085]

实施例8

[0086]

一种新型固结磨料,包括以下重量份的组分:

[0087]

金刚石14份,聚氯乙烯25份,硅酸钙35份,氧化铈16份,

[0088]

其中,金刚石的粒径为1~30μm,硅酸钙的粒径为3~20μm,软聚氯乙烯中增塑剂的含量为20~50%,氧化铈的粒径为1~2μm;

[0089]

其制备方法,包括以下步骤:

[0090]

s1.按照上述的配方,称取各组分备用;

[0091]

s2.将金刚石、硅酸钙、氧化铈混合,在温度100℃的条件下烘干4h,得到混合粉体;

[0092]

s3.将步骤s2得到的混合粉体与聚氯乙烯在密炼机混合,在温度为150℃、混合速度为1200r/min的条件下进行混炼40min,得到一种新型固结磨料。

[0093]

实施例9

[0094]

一种新型固结磨料,包括以下重量份的组分:

[0095]

金刚石15份,聚氯乙烯35份,硅酸钙32份,氧化铈15份,

[0096]

其中,金刚石的粒径为1~30μm,硅酸钙的粒径为3~20μm,软聚氯乙烯中增塑剂的

含量为20~50%,氧化铈的粒径为1~2μm;

[0097]

其制备方法,包括以下步骤:

[0098]

s1.按照上述的配方,称取各组分备用;

[0099]

s2.将金刚石、硅酸钙、氧化铈混合,在温度100℃的条件下烘干4h,得到混合粉体;

[0100]

s3.将步骤s2得到的混合粉体与聚氯乙烯在密炼机混合,在温度为120℃、混合速度为1000r/min的条件下进行混炼45min,得到一种新型固结磨料。

[0101]

实施例10

[0102]

一种新型固结磨料,包括以下重量份的组分:

[0103]

金刚石14份,聚氯乙烯33份,硅酸钙30份,氧化铈15份,

[0104]

其中,金刚石的粒径为1~30μm,硅酸钙的粒径为3~20μm,软聚氯乙烯中增塑剂的含量为20~50%,氧化铈的粒径为1~2μm;

[0105]

其制备方法,包括以下步骤:

[0106]

s1.按照上述的配方,称取各组分备用;

[0107]

s2.将金刚石、硅酸钙、氧化铈混合,在温度100℃的条件下烘干4h,得到混合粉体;

[0108]

s3.将步骤s2得到的混合粉体与聚氯乙烯在密炼机混合,在温度为130℃、混合速度为1200r/min的条件下进行混炼40min,得到一种新型固结磨料。

[0109]

对比例1

[0110]

参照公布号为cn107627226a的申请文件中公开的原料配方和制备方法,得到一种弹性固结磨料,具体为:

[0111]

一种弹性固结磨料,包括以下重量份的组分:

[0112]

金刚石10份,热塑性聚氨酯弹性橡胶45份,滑石粉24份,云母粉15份,硬脂酸5份,

[0113]

其中,刚石粒径为2~4μm,滑石粉粒径为10~15μm,云母粉粒径为30~35μm;

[0114]

其制备方法,包括以下步骤:

[0115]

s1.按照上述的配方,称取各组分备用;

[0116]

s2.将金刚石、滑石粉、云母粉、硬脂酸混合,在温度100℃的条件下烘干4h,得到混合粉体;

[0117]

s3.将步骤s2得到的混合粉体与热塑性聚氨酯弹性橡胶在密炼机混合,在温度为180℃、混合速度为45r/min的条件下进行混炼2h,得到一种弹性固结磨料。

[0118]

对比例2

[0119]

一种新型固结磨料,包括以下重量份的组分:

[0120]

金刚石14份,聚氯乙烯33份,滑石粉24份,云母粉15份,硬脂酸5份,

[0121]

其中,金刚石的粒径为1~30μm,软聚氯乙烯中增塑剂的含量为20~50%,滑石粉粒径为10~15μm,云母粉粒径为30~35μm;

[0122]

其制备方法,包括以下步骤:

[0123]

s1.按照上述的配方,称取各组分备用;

[0124]

s2.将金刚石、滑石粉、云母粉、硬脂酸混合,在温度100℃的条件下烘干4h,得到混合粉体;

[0125]

s3.将步骤s2得到的混合粉体与聚氯乙烯在密炼机混合,在温度为180℃、混合速度为45r/min的条件下进行混炼2h,得到一种弹性固结磨料。

[0126]

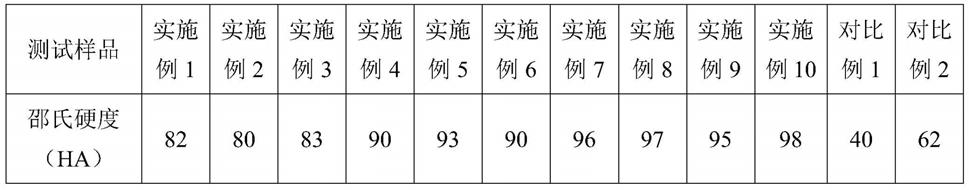

对实施例1~10及对比例1~2制备的固结磨料进行如下性能测试:

[0127]

测试实验一:硬度测试

[0128]

按照gb/t 2411-2008《塑料和硬橡胶使用硬度计测定压痕硬度(邵氏硬度)》中规定的测试方法采用邵氏a型硬度计测试样品的邵氏硬度,测试结果见下表:

[0129]

表1实施例1~10及对比例1~2制备的固结磨料的邵氏硬度

[0130][0131]

从上表中数据可以看出,实施例1~10制备的固结磨料的邵氏硬度在达到80~98ha,相比于对比例1和2制备的固结磨料显著提高,对比例2的固结磨料原料中将对比例1中的热塑性聚氨酯弹性橡胶替换成软聚氯乙烯,邵氏硬度也有所提高,但是与实施例1~10相比邵氏硬度还是低一些,说明本发明的固结磨料配方中金刚石、软聚氯乙烯、硅酸钙与氧化铈协同作用,显著提高了固结磨料的硬度,进而提高了固结磨料对弧面抛光时的磨削力,使得抛光效果和抛光效率大大提高。

[0132]

测试实验二:对陶瓷片表面处理结果1

[0133]

测试方法包括以下步骤:

[0134]

步骤一:分别将实施例1~10及对比例1制备的固结磨料在挤出机中挤出厚度为3mm,幅宽为150mm的平片固结磨料,将挤出的平片裁剪为圆片,黏贴在铝合金圆盘磨具上;

[0135]

步骤二:将铝合金圆盘磨具安装在一直流永磁电机上,电机额定功率为50w,额定转速3000rpm,将电机固定在一x、y、z三轴移动轴上;

[0136]

步骤三:将待加工的陶瓷片样品竖直地固定在夹具上(如图1所示),陶瓷片厚度5mm,长125mm,宽60mm;

[0137]

步骤四:将电机沿x、y、z方向调整移动,使弹性固结磨料的外圆区域的盘面位于待加工的陶瓷片的侧边的正上方;

[0138]

步骤五:启动直流永磁电机,将电机转速调整为100rpm,使电机在小于额定力矩的条件下运转,将电机竖直向下移动(图1中z方向),使弹性固结磨料与陶瓷边接触并使摩擦力逐渐增加,直至电机停止运转,记录此时z方向的高度位置(z0),关闭电机电源;

[0139]

步骤六:在z0的高度位置上,先使弹性固结磨料沿着陶瓷片的侧边来回运动(y方向),再启动电机,并使电机在额定转速(3000rpm)和额定功率(50w)下运行,运行过程中用循环水枪对准旋转的磨片边缘喷水,水流量为1l/min,研磨时间为15min。

[0140]

研磨完成后,采用bruker(dektak xt)台阶仪测试陶瓷表面粗糙度和表面纹路深度,测试结果见下表:

[0141]

表2实施例1~10及对比例1的固结磨料对陶瓷片表面处理结果1

[0142][0143]

从上表中可以看出,与对比例1~2相比,用实施例1~10制备的固结磨料做成圆片后对陶瓷片表面做快速精细研磨处理,15min后陶瓷片的表面粗糙度和表面纹路深度显著降低,表面粗糙度最低降至24nm,表面纹路深度最低降至160nm,因此本发明实施例1~10制备的固结磨料具有更好的抛光效果。

[0144]

对比例1的固结磨料是参照公布号为cn107627226a的申请文件中公开的原料配方和制备方法得到的,采用对比例1制备的固结磨料做成圆片处理后的陶瓷片表面粗糙度只有32nm,表面纹路深度只有260nm,实施例10与对比例1相比,处理后的陶瓷片表面粗糙度降低了25%,表面纹路深度降低了38.46%,因此,取得了意料不到的效果。

[0145]

采用对比例2制备的固结磨料做成圆片处理后的陶瓷片表面粗糙度只有30nm,表面纹路深度只有220nm,对比例2的固结磨料原料中将对比例1中的热塑性聚氨酯弹性橡胶替换成软聚氯乙烯,结果发现处理后的陶瓷片表面粗糙度、表面纹路深度并没有降低很多,软聚氯乙烯与原配方中的金刚石、滑石粉、云母粉、硬脂酸的配合效果不好,不能有效的提高固结磨料的抛光效果。

[0146]

测试实验三:对陶瓷片表面处理结果2

[0147]

测试方法包括以下步骤:

[0148]

步骤一:分别将实施例1~10及对比例1制备的固结磨料在挤出机圆柱形直径为25mm的圆柱形圆棒,将圆柱形圆棒切割为高30mm、直径25mm的圆柱体固结磨料;

[0149]

步骤二:将圆柱体固结磨料用环氧粘合剂与圆钢棒相连(如附图2所示),制备成圆柱形磨头,再将圆棒安装在一直流永磁电机上,电机额定功率为50w,额定转速为3000rpm,

再将电机固定在一x、y、z三轴移动轴上;

[0150]

其余步骤同测试实验二。

[0151]

研磨完成后,采用bruker(dektak xt)台阶仪测试陶瓷表面粗糙度和表面纹路深度,测试结果见下表:

[0152]

表3实施例1~10及对比例1的固结磨料对陶瓷片表面处理结果2

[0153][0154][0155]

从上表中可以看出,与对比例1~2相比,用实施例1~10制备的固结磨料做成平片后对陶瓷片表面做快速精细研磨处理,15min后陶瓷片的表面粗糙度和表面纹路深度显著降低,表面粗糙度最低降至17m,表面纹路深度最低降至115nm,因此本发明实施例1~10制备的固结磨料具有更好的抛光效果。

[0156]

对比例1的固结磨料是参照公布号为cn107627226a的申请文件中公开的原料配方和制备方法得到的,采用对比例1制备的固结磨料做成圆柱形圆棒处理后的陶瓷片表面粗糙度只有25nm,表面纹路深度只有200nm,实施例10与对比例1相比,处理后的陶瓷片表面粗糙度降低了32%,表面纹路深度降低了42.5%,因此,取得了意料不到的效果。

[0157]

采用对比例2制备的固结磨料做成圆柱形圆棒处理后的陶瓷片表面粗糙度只有24nm,表面纹路深度只有185nm,对比例2的固结磨料原料中将对比例1中的热塑性聚氨酯弹性橡胶替换成软聚氯乙烯,结果发现处理后的陶瓷片表面粗糙度、表面纹路深度并没有降低很多,说明软聚氯乙烯与原配方中的金刚石、滑石粉、云母粉、硬脂酸的配合效果不好,不

能有效的提高固结磨料的抛光效果。

[0158]

以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让