一种纳-微米纤维组合的钻井液用清扫剂及制备方法与流程

2021-02-02 15:02:11|

2021-02-02 15:02:11| 334|

334| 起点商标网

起点商标网

[0001]

本发明涉及油气田开发中勘探钻井中的钻井液领域。在大斜度井、大位移井、水平井等复杂结构井钻进过程中用以清除没有及时返出地面的钻屑和其他劣质固相。

背景技术:

[0002]

随着油气资源日渐衰竭,目前勘探开发目标逐渐专项深层、海上油田等复杂油气藏,其开发难度越来越大,经常采用大斜度井、大位移井、水平井、鱼骨状水平井等复杂结构井进行开发。但由于井斜度较高,容易井底下部形成岩屑床,特别是在长水平段水平井中,这种情况尤为严重,可能会引起导致憋泵、起下钻困难等事故,有时甚至引起井眼坍塌和卡钻等事故。目前,在国内外油气行业普遍采用聚合物钻井液、油基钻井液、合成基钻井液、泡沫钻井液、无固相/无黏土钻井液等技术来解决井壁稳定、钻具润滑、携带钻屑、减轻储层污染等问题。对于常规井眼而言,在井眼清洁方面,主要依靠钻井液本身的结构强度及较高排量来达到清洁井眼目的。如果出现由于钻屑沉降引起的起下钻困难,则通过短期下、划眼等技术来解除;如果钻屑沉积床过厚,则有可能采用替入稠浆携带岩屑的方法来解除。目前未见岩屑床清除的有效方法。

[0003]

目前急需研制新型的钻井液新材料来提高井眼清洁能力。纤维可以通过拉伸、切断的方法进行超短化,超短纤维是一种长度小于20mm的纤维,其具有一定的力学性能、耐腐蚀性能,柯扬船等人(cn201010552940.3)率先研究了超短纤维在钻井液完井液中的应用,通过在钻井液加入超短纤维,可提高裂缝性油气藏的储层保护作用。随后,于雷等人(cn201210578515.0)将超短纤维首次用于井眼清洁,制备了一种井眼清洁液,配方主要由超短纤维、聚合物处理剂、降滤失剂、加重剂等组成,但超短纤维含量只有0.1~3.0%,远远起不到增稠扫塞的目的,主要还是通过聚合物处理剂来增稠扫塞。蔡永茂等人(cn201310628189.4)提出采用超短纤维的方法来进行油层调剖和封堵,其超短纤维直径为0.5~3.0μm,长度为10~30μm,与水/聚合物水溶液/三元液等形成悬浮液,用以采油中调剖和封堵。没有涉及到在钻井液中的应用,也没有和纳米纤维共同作用。

[0004]

纳米纤维是一种近二十年新兴的材料,纳米纤维包括纤维素纳米纤维和纤维素纳米晶体,可以通过酸解、酶解和机械降解等方法来制备。由于纤维素纳米颗粒的比表面积大、高杨氏模量、低成本、质轻、来源广、可再生和生物降解等性能,因此,其应用领域广泛,包括工程复合物、纸浆、包装膜、生物医学材料、水凝胶、气凝胶、磁性纳米棒和超级电容等。但在石油行业还没有真正的尝试,最近,人们还开始研究纤维素纳米晶在钻井液中的应用,王建全等人(cn201610274343.6)采用纳米纤维素晶须和其他纤维素组合,形成了一种钻井液降滤失剂。但这种降滤失剂并没有涉及到纳米纤维素晶须的酸解和透析,没有涉及到甘蔗方法制备纳米纤维的方法,同时也没有涉及到纳米纤维用于钻屑床清扫的目的。

技术实现要素:

[0005]

本发明的目的是为了解决大斜度井、大位移井、水平井、鱼骨状水平井等复杂结构

井钻井过程中存在的钻屑床难以清除的问题,目前常用的方法是采用增加局部黏土含量提高钻井液粘度的方法来携带钻屑,但这种方法会引起钻井液的粘度增加,不利于后期对钻井液性能调控。为解决该问题,提出了采用纳-微米纤维相结合,辅以丙烯类聚合物和黄原胶,形成具有长短纤维架构、纳米颗粒充填、不同结构聚合物伸展包覆的复合结构,该结构具有较高的结构强度和液相粘度,从而具有较强的扫塞和井眼清洁能力,对钻屑的沉降稳定性高,静态沉降因子(sf)基本在0.495~0.501之间变化。同时,由于该结构的存在,聚合物的抗温能力得到较大提高,体系的抗温达150℃。且该处理剂无毒。且该处理剂无毒,对环境无不良影响,急性毒性ec

50

>50000,是一种环保型钻井液处理剂。

[0006]

本发明采用技术方案如下:一种纳-微米纤维组合的钻井液用清扫剂,包括如下质量百分比的组分:阳离子纳米纤维29~35%、分散剂3.0~4.5%、微米纤维35~39%、纳米二氧化硅5.0~7.0%、纳米石墨1.5~2.3%、丙烯酰胺聚合物8.5~9.0%、黄原胶10~11%。

[0007]

所述分散剂为二甲基乙酰胺、二甲基甲酰胺、二甲基亚砜、部分水解聚氧乙烯(h(och

2

ch

2

)

15

oh)、聚乙烯醇((c

2

h

4

o)

16

)、聚乳酸((c

3

h

4

o

2

)

15

)中的一种或几种组合;所述纳米二氧化硅粒径为10~50nm;所述纳米石墨为片状结构黑色纳米粉体,平均粒径35nm;所述丙烯酰胺聚合物为(c

3

h

5

no)

n

,其中n为5000~8000;所述黄原胶由d-葡萄糖、d-甘露糖、d-葡萄糖醛酸、乙酰基和丙酮酸构成,相对分子质量在5

×

10

6

~1

×

10

7

之间。

[0008]

所述纳米石墨比表面积180.0 m

2

/g,真实密度2.0 g/cm

3

。

[0009]

前述纳-微米纤维组合的钻井液用清扫剂的制备方法,包括如下步骤:1)甘蔗渣的预处理:(1)将甘蔗渣洗净,将其中所有糖分榨出后,用去离子水清洗干净后干燥;(2)将干燥好的甘蔗渣粉碎至800目~1000目;2)微米纤维的制备:(1)将上述预处理好的甘蔗渣在40-50℃条件下剪切40-60min;(2)进一步研磨,过50μm筛、10μm筛余,形成粒径在10~50μm的微米纤维;3)阳离子纳米纤维悬浮液的制备:(1)将300~400g的98%硫酸倒入到容器中,边搅拌边缓慢滴加去离子水,将硫酸稀释至60-70wt%;(2)将120~160g预处理好的甘蔗渣加入到容器中,缓慢加入(1)中的硫酸,低速搅拌后,温度升高至40~50℃,将搅拌速度增加至1800-2200rpm,搅拌1~3h;(3)加入20~30g季铵盐阳离子表面活性剂,继续反应1~2h;(4)将上述分散体系转入到另一容器中,加入过量的去离子水,终止反应;(5)将上述分散体系进行离心沉淀,直至上层清液澄清为止,体系ph 3~4;(6)将上述分散体系在去离子水中透析至体系ph6~8后,将分散体系浓缩至浓度为25-35%为止,密封待用,即得到阳离子纳米纤维悬浮液;4)纳-微米纤维组合的钻井液用清扫剂的制备:(1)将200~260g阳离子纳米纤维悬浮液均质化后,加入20~40g分散剂,继续均质化;(2)在上述的均质化容器中缓慢加入200~350g微米纤维,进行均质化;(3)在上述的均质化容器中依次缓慢加入30~50g纳米二氧化硅、10~20g纳米石墨,继续均质化;(4)将转速提高,均质化容器温度提高至60℃

±

5℃,将体系ph值调整至ph8~9,依次缓慢加入50~80g丙烯酰胺聚合物和60~90g黄原胶,继续均质化;(5)将上述产物置烘干、粉碎至800~1000目,即得到纳-微米纤维组合的钻井液用清扫剂。

[0010]

其中所述甘蔗渣属于糖蔗榨汁之后的残渣;所述季铵盐阳离子表面活性剂为十六烷基三甲基溴化铵、十六烷基三甲基氯化铵、十二烷基三甲基溴化铵、十二烷基三甲基氯化

铵中的一种或几种组合。

[0011]

前述纳-微米纤维组合的钻井液用清扫剂的制备方法进一步方案:1)甘蔗渣的预处理:(1)将甘蔗渣用去离子水清洗干净,晾干,用压榨机压制,连续数次,将其中所有糖分榨出后,用去离子水清洗干净,放入到烘箱中,在80℃

±

5℃条件下干燥5-7h,取出;(2)用粉碎机将干燥好的甘蔗渣粉碎,粉碎至800目~1000目,待用;2)微米纤维的制备:(1)将上述预处理好的甘蔗渣放置到剪切细碎机进行剪切,在40-60℃条件下剪切40-60min;(2)用高速锤式粉碎机进一步研磨,过50μm筛、10μm筛余,形成粒径在10~50μm的微米纤维;3)阳离子纳米纤维悬浮液的制备:(1)将300~400g的98%硫酸倒入到容器中,边搅拌边缓慢滴加去离子水,将硫酸稀释至60-70wt%;(2)将120~160g预处理好的甘蔗渣加入到容器中,缓慢加入(1)中的硫酸,以80-120rpm低速搅拌40~60min,加完后,温度升高至40~50℃,将搅拌速度增加至1800-2200rpm,搅拌1~3h;(3)加入20~30g季铵盐阳离子表面活性剂,继续反应1~2h;(4)将上述分散体系转入到另一容器中,加入过量的去离子水,终止反应;(5)将上述分散体系分批转至离心机中,在8000-12000rpm下离心10-30min,沉淀,将上层清液倒出,加入去离子水,再次高速离心,直至上层清液澄清为止,经多次离心,直至体系ph 3~4为止;(6)将上述分散体系分批通过孔径20nm的再生纤维素透析袋在去离子水中透析,透析时间6~9天,直至体系ph6~8为止,将透析袋中分散体系低温旋转蒸发浓缩至浓度为25-35%为止,密封待用,即得到纳米纤维悬浮液;4)纳-微米纤维组合的钻井液用清扫剂的制备:(1)在高压均质器中加入去离子水1000ml,将200~260g阳离子纳米纤维悬浮液分批加入到在18000-22000rpm条件下均质化1~2h,加入20~40g分散剂,在400-600rpm条件下均质化10-30min;(2)在上述的均质器中缓慢加入200~350g微米纤维,在400-600rpm条件下均质化40-60min;(3)在上述的均质器中依次缓慢加入30~50g纳米二氧化硅、10~20g纳米石墨,20-40min内加完,在400-600rpm条件下均质化40-60min;(4)将转速提高至4000-6000rpm,均质器温度提高至60℃

±

2℃,将体系ph值调整至ph8~9,依次缓慢加入50~80g丙烯酰胺聚合物和60~90g黄原胶,均质化1-3h;(5)将上述产物置在80

±

5℃条件下烘干,并用粉碎机将干燥好的产物粉碎至800~1000目,即得到纳-微米纤维组合的钻井液用清扫剂。

[0012]

本发明通过采用甘蔗残渣的烘干、粉碎、提纯、强酸化、阳离子化、透析,在此基础上与微米纤维相结合,辅以丙烯类聚合物和黄原胶,形成具有长短纤维架构、纳米颗粒充填、不同结构聚合物伸展包覆的复合结构,从而提高钻井液的扫塞和井眼清洁能力。

[0013]

与现有技术相比,本发明效果更为突出:(1)采用纳-微米纤维相结合,辅以丙烯类聚合物和黄原胶,形成具有长短纤维架构、球状纳米颗粒配合层状纳米颗粒充填、不同结构聚合物伸展包覆的复合结构,该结构具有较高的结构强度和液相粘度,从而具有较强的扫塞和井眼清洁能力,对钻屑的沉降稳定性高,静态沉降因子(sf)基本在0.495~0.501之间变化;(2)同时,由于该结构的存在,聚合物的抗温能力得到较大提高,体系的抗温达150℃。且该处理剂无毒。且该处理剂无毒,对环境无不良影响,急性毒性ec

50

>50000,是一种环保型钻井液处理剂;(3)本发明方法简单、易行,容易推广。

附图说明

[0014]

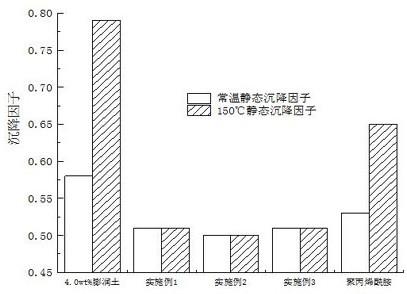

图1 常温和高温高压条件下样品的静态沉降因子。

具体实施例

[0015]

下面结合实施例进一步阐述本发明。

[0016]

综合实施例一种纳-微米纤维组合的钻井液用清扫剂,按质量百分比计算如下组分含量:阳离子纳米纤维29~35%、分散剂3.0~4.5%、微米纤维35~39%、纳米二氧化硅5.0~7.0%、纳米石墨1.5~2.3%、丙烯酰胺聚合物8.5~9.0%、黄原胶10~11%。

[0017]

本方案所述的分散剂为二甲基乙酰胺、二甲基甲酰胺、二甲基亚砜、部分水解聚氧乙烯(h(och

2

ch

2

)

15

oh)、聚乙烯醇((c

2

h

4

o)

16

)、聚乳酸((c

3

h

4

o

2

)

15

)中的一种或任意两种组合。

[0018]

本方案所述的纳米二氧化硅粒径优选为10~50nm,进一步优选的纳米二氧化硅为sj-801、sj-1500、sj-2500、sj-3500中的一种或任意两种组合,该产品为潍坊三佳化工有限公司生产。

[0019]

本方案所述的纳米石墨为黑色纳米粉体,片状结构,平均粒径35nm,比表面积180.0 m

2

/g,真实密度2.0 g/cm

3

,该产品为北京德科岛金科技有限公司生产。

[0020]

本方案所述的丙烯酰胺聚合物为(c

3

h

5

no)

n

,n为5000~8000。

[0021]

本方案所述的黄原胶分子由d-葡萄糖、d-甘露糖、d-葡萄糖醛酸、乙酰基和丙酮酸构成,相对分子质量在5

×

10

6

~1

×

10

7

之间。

[0022]

本发明具体的制备方法,包括下面的步骤:1、甘蔗渣的预处理(1)将甘蔗渣用去离子水清洗干净,晾干,用压榨机压制,连续数次,将其中所有糖分榨出后,用去离子水清洗干净,放入到烘箱中,在80℃

±

5℃条件下干燥6h,取出;(2)用粉碎机将干燥好的甘蔗渣粉碎,用标准检验筛检验,粉碎至800目~1000目,待用。

[0023]

其中,所用的甘蔗渣是属于糖蔗榨汁之后的残渣,糖蔗主要产于广西、广东等亚热带地区,主要成分为维生素、脂肪、蛋白质有机酸、钙、铁等物质。

[0024]

2、微米纤维的制备(1)将上述预处理好的甘蔗渣放置到剪切细碎机中进行剪切,在50℃条件下剪切50min;(2)用高速锤式粉碎机进一步研磨,过50μm筛、10μm筛筛余,形成粒径在10~50μm的微米纤维。

[0025]

3、阳离子纳米纤维悬浮液的制备(1)将300~400g的98%硫酸倒入到1000ml烧杯中,缓慢滴加去离子水,边滴加,边用玻璃棒轻轻搅拌,直至将硫酸稀释至64wt%为止;(2)将120~160g预处理好的甘蔗渣加入到1000ml的三口平底烧瓶中,缓慢加入(1)中的64wt%硫酸,以100rpm低速搅拌40~60min,加完后,温度升高至40~50℃,将搅拌速度增加至2000rpm,搅拌1~3h;(3)加入20~30g季铵盐阳离子表面活性剂,继续反应1~2h;

(4)将上述分散体系转入到2000ml塑料杯中,加入过量的去离子水,终止反应;(5)将上述分散体系分批转至离心机中,在10000rpm下离心20min,沉淀,将上层清液倒出,加入去离子水,再次高速离心,直至上层清液澄清为止,经多次离心,直至体系ph 3~4为止;(6)将上述分散体系分批通过再生纤维素透析袋(孔径20nm)在去离子水中透析,透析时间6~9天,直至体系ph6~8为止,将透析袋中分散体系低温旋转蒸发浓缩至浓度为30%为止,转入到密封瓶中密封待用,即可得到纳米纤维悬浮液。

[0026]

其中,所用的季铵盐阳离子表面活性剂为十六烷基三甲基溴化铵、十六烷基三甲基氯化铵、十二烷基三甲基溴化铵、十二烷基三甲基氯化铵中的一种或任意两种组合。

[0027]

4、纳-微米纤维组合的钻井液用清扫剂的制备(1)在高压均质器中加入去离子水1000ml,将200~260g阳离子纳米纤维悬浮液分批加入到在20000rpm条件下均质化1~2h,加入20~40g分散剂,在500rpm条件下均质化20min;(2)在上述的均质器中缓慢加入200~350g微米纤维,在500rpm条件下均质化50min;(3)在上述的均质器中依次缓慢加入30~50g纳米二氧化硅、10~20g纳米石墨,30min内加完,在500rpm条件下均质化50min;(4)将转速提高至5000rpm,均质器温度提高至60℃

±

2℃,将体系ph值调整至ph8~9,依次缓慢加入50~80g丙烯酰胺聚合物和60~90g黄原胶,均质化2h;(5)将上述产物置于烘箱中,在80

±

5℃条件下烘干,并用粉碎机将干燥好的产物粉碎,用标准检验筛筛分,粉碎至800~1000目,即可得到纳-微米纤维组合的钻井液用清扫剂。

[0028]

典型实施例1:将300g的98%硫酸倒入到1000ml烧杯中,缓慢滴加去离子水,边滴加,边用玻璃棒轻轻搅拌,直至将硫酸稀释至64wt%为止;将120g预处理好的甘蔗渣加入到1000ml的三口平底烧瓶中,缓慢加入64wt%硫酸,以100rpm低速搅拌40min,加完后,温度升高至40℃,将搅拌速度增加至2000rpm,搅拌1h;加入20g十六烷基三甲基溴化铵,继续反应1h;将上述分散体系转入到2000ml塑料杯中,加入过量的去离子水,终止反应;将上述分散体系分批转至离心机中,在10000rpm下离心20min,沉淀,将上层清液倒出,加入去离子水,再次高速离心,直至上层清液澄清为止,经多次离心,直至体系ph 3~4为止;将上述分散体系分批通过再生纤维素透析袋(孔径20nm)在去离子水中透析,透析时间6天,直至体系ph6~8为止,将透析袋中分散体系低温旋转蒸发浓缩至浓度为30%为止,转入到密封瓶中密封待用,即可得到纳米纤维悬浮液;在高压均质器中加入去离子水1000ml,将200g阳离子纳米纤维悬浮液分批加入到在20000rpm条件下均质化1h,加入20g二甲基乙酰胺,在500rpm条件下均质化20min;在上述的均质器中缓慢加入200g微米纤维,在500rpm条件下均质化50min;在上述的均质器中依次缓慢加入30g纳米二氧化硅sj-801、10g纳米石墨,30min内加完,在500rpm条件下均质化50min;将转速提高至5000rpm,均质器温度提高至60℃

±

2℃,将体系ph值调整至ph8~9,依次缓慢加入50g丙烯酰胺聚合物((c

3

h

5

no)

5000

)和60g黄原胶,均质化2h;将上述产物置于烘箱中,在80

±

5℃条件下烘干,并用粉碎机将干燥好的产物粉碎,用标准检验筛筛分,粉碎至800~1000目,即可得到纳-微米纤维组合的钻井液用清扫剂。

[0029]

典型实施例2:将350g的98%硫酸倒入到1000ml烧杯中,缓慢滴加去离子水,边滴加,边用玻璃棒轻轻

搅拌,直至将硫酸稀释至64wt%为止;将140g预处理好的甘蔗渣加入到1000ml的三口平底烧瓶中,缓慢加入64wt%硫酸,以100rpm低速搅拌50min,加完后,温度升高至45℃,将搅拌速度增加至2000rpm,搅拌2h;加入25g十二烷基三甲基溴化铵,继续反应1.5h;将上述分散体系转入到2000ml塑料杯中,加入过量的去离子水,终止反应;将上述分散体系分批转至离心机中,在10000rpm下离心20min,沉淀,将上层清液倒出,加入去离子水,再次高速离心,直至上层清液澄清为止,经多次离心,直至体系ph 3~4为止;将上述分散体系分批通过再生纤维素透析袋(孔径20nm)在去离子水中透析,透析时间8天,直至体系ph6~8为止,将透析袋中分散体系低温旋转蒸发浓缩至浓度为30%为止,转入到密封瓶中密封待用,即可得到纳米纤维悬浮液;在高压均质器中加入去离子水1000ml,将240g阳离子纳米纤维悬浮液分批加入到在20000rpm条件下均质化1~2h,加入30g二甲基亚砜,在500rpm条件下均质化20min;在上述的均质器中缓慢加入300g微米纤维,在500rpm条件下均质化50min;在上述的均质器中依次缓慢加入40g纳米二氧化硅sj-2500、10~20g纳米石墨,30min内加完,在500rpm条件下均质化50min;将转速提高至5000rpm,均质器温度提高至60℃

±

2℃,将体系ph值调整至ph8~9,依次缓慢加入70g丙烯酰胺聚合物((c

3

h

5

no)

6000

)和70g黄原胶,均质化2h;将上述产物置于烘箱中,在80

±

5℃条件下烘干,并用粉碎机将干燥好的产物粉碎,用标准检验筛筛分,粉碎至800~1000目,即可得到纳-微米纤维组合的钻井液用清扫剂。

[0030]

典型实施例3:将400g的98%硫酸倒入到1000ml烧杯中,缓慢滴加去离子水,边滴加,边用玻璃棒轻轻搅拌,直至将硫酸稀释至64wt%为止;将160g预处理好的甘蔗渣加入到1000ml的三口平底烧瓶中,缓慢加入64wt%硫酸,以100rpm低速搅拌60min,加完后,温度升高至50℃,将搅拌速度增加至2000rpm,搅拌3h;加入30g十二烷基三甲基氯化铵,继续反应1~2h;将上述分散体系转入到2000ml塑料杯中,加入过量的去离子水,终止反应;将上述分散体系分批转至离心机中,在10000rpm下离心20min,沉淀,将上层清液倒出,加入去离子水,再次高速离心,直至上层清液澄清为止,经多次离心,直至体系ph 3~4为止;将上述分散体系分批通过再生纤维素透析袋(孔径20nm)在去离子水中透析,透析时间9天,直至体系ph6~8为止,将透析袋中分散体系低温旋转蒸发浓缩至浓度为30%为止,转入到密封瓶中密封待用,即可得到纳米纤维悬浮液;在高压均质器中加入去离子水1000ml,将260g阳离子纳米纤维悬浮液分批加入到在20000rpm条件下均质化2h,加入40g聚乳酸((c

3

h

4

o

2

)

15

),在500rpm条件下均质化20min;在上述的均质器中缓慢加入350g微米纤维,在500rpm条件下均质化50min;在上述的均质器中依次缓慢加入50g纳米二氧化硅sj-3500、10~20g纳米石墨,30min内加完,在500rpm条件下均质化50min;将转速提高至5000rpm,均质器温度提高至60℃

±

2℃,将体系ph值调整至ph8~9,依次缓慢加入80g丙烯酰胺聚合物((c

3

h

5

no)

8000

)和90g黄原胶,均质化2h;将上述产物置于烘箱中,在80

±

5℃条件下烘干,并用粉碎机将干燥好的产物粉碎,用标准检验筛筛分,粉碎至800~1000目,即可得到纳-微米纤维组合的钻井液用清扫剂。

[0031]

性能测试(1)静态沉降稳定性测定方法:采用静态沉降稳定性才检测钻井液对钻屑的悬浮能力及扫塞能力。将加入了纳-微米纤维组合的钻井液用清扫剂样品的钻井液加入到不锈钢罐体中,在常温和150℃温度条件下静态放置36h,取出后,分别测定钻井液上部密度ρ

top

和底部密度ρ

bottom

。静态沉降因子计算如下:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)sf等于0.50时,说明未发生静态沉降,sf大于0.65时,说明发生了较为明显的沉降,说明钻井液的沉降稳定性差。

[0032]

(2)急性毒性检测:根据《gb/t 15441-1995 水质 急性毒性的测定 发光细菌法》检测体系毒性,记为ec

50

。

[0033]

上述测试样品为上述实施例纳-微米纤维组合的钻井液用清扫剂,在4.0wt%膨润土基浆中加入3.0wt%的纳-微米纤维组合的钻井液用清扫剂或者聚丙烯酰胺(分子量1.0

×

10

6

~2.0

×

10

6

),并与4%膨润土进行对比,测试了常温和150℃条件下的静态沉降因子,结果如图1:从图1结果看出,在常温条件下和高温高压条件下,纳-微米纤维组合的钻井液用清扫剂的效果相差不大。本发明的实施例加量为3.0wt%时,静态沉降因子均稳定在0.50~0.51之间,而在150℃条件下,静态沉降因子保持不变,因此,其在不同温度下的抗沉降稳定性很强,可作为优良的清扫剂使用。

[0034]

随后考察了三个实例的急性毒性,从结果的可知,三个实例的ec

50

值分别为58000ppm、55000ppm和59000ppm,均为无毒。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让