2-环己烷基环己醇的制法的制作方法

2021-02-02 15:02:43|

2021-02-02 15:02:43| 373|

373| 起点商标网

起点商标网

[0001]

本发明涉及一种制备2-环己烷基环己醇的方法,尤其涉及一种使环己酮二聚物于相对温和的反应条件下,进行氢化反应制备2-环己烷基环己醇的方法。

背景技术:

[0002]

2-环己烷基环己醇是一种可广泛应用的高沸点化学物质,除可作为化学试剂、溶剂及精细化学品,亦是合成材料的中间体,所涉领域遍及医药、化工工业、涂料及太阳能产业,是具价值的化学品。

[0003]

环己醇系化合物的制备主要有苯酚加氢法、环己烯水合法及环己烷氧化法,其中,环己烷氧化法存在有选择性低、转化率低、能耗高等缺点,且其氧化制备过程的安全性亦有极大风险;而环己烯水合法存在反应速率慢、平衡转化率低等问题。相较之下,苯酚加氢法具有产品纯度高且反应平稳等特点,于工业制备上更易于推广及应用。

[0004]

然而,因应不同结构的环己醇系化合物的过程选择和操作,会因反应物及/或产物结构和性质的差异而有实质上的不同,尤其对于2-环己烷基环己醇的制备,仍有必要提出一种具高产率且易于量化生产2-环己烷基环己醇的制备方法。

技术实现要素:

[0005]

本发明提供一种2-环己烷基环己醇的制备方法,包括:于具有催化剂的反应器中,使具下式(i)的环己酮二聚物于150至250℃的温度条件下,以氢气进行氢化反应,制得2-环己烷基环己醇;其中,该氢油比范围为1至25。

[0006][0007]

其中,x为环己烷基、环己亚烷基、环己烯基或未经取代的苯基。

[0008]

于本发明的制备方法的一具体实施例中,该式(i)的环己酮二聚物由环己酮经自缩合反应制备而成。于另一具体实施例中,该式(i)的环己酮二聚物为2-(1-环己烯基)环己酮。

[0009]

于本发明的制备方法的一具体实施例中,该催化剂包括活性金属及载体,且该活性金属选自viiib族金属中的至少一种,其中,该活性金属可选自铂、铁、钴、镍、钌、铑、钯、锇及铱所组成组的至少一种。于另一具体实施例中,该载体选自氧化铝、氧化硅及碳所组成组的至少一种元素。于又一具体实施例中,该活性金属占该催化剂的重量比例为0.1至10wt%。

[0010]

于本发明的制备方法的一具体实施例中,该式(i)的环己酮二聚物于5至80巴的压力条件下进行该氢化反应。

[0011]

于本发明的制备方法的一具体实施例中,该反应器为连续式反应器。于另一具体

实施例中,该连续式反应器为固定床反应器。

[0012]

于本发明的制备方法的一具体实施例中,当反应器为例如固定床反应器的连续式反应器时,该氢化反应的温度为150至250℃,其中,该环己酮二聚物的重时空速(whsv)为0.1至10小时-1

。于另一具体实施例中,该环己酮二聚物与该氢气于固定床反应器中的流动方向为并流。

[0013]

为使反应物流于反应时快速平衡至反应温度,本发明于馈入该反应器前,使该环己酮二聚物及该氢气先分别升温,以防止反应物流于进入反应器时与反应器温度的温差过大,致使其反应性受到影响。于本发明的制备方法的一具体实施例中,当反应器为固定床反应器且该氢化反应的温度为150至250℃时,于馈入该连续式反应器前,还包括将该氢气及该环己酮二聚物各升温至150至250℃,并压力控制于5至80巴范围。

[0014]

于本发明的制备方法的一具体实施例中,当该反应器为连续式反应器时,还包括于进行该氢化反应前,于该连续式反应器的上游以混合槽混合该环己酮二聚物及氢气,其中,该混合槽的温度为150至250℃,且压力为5至80巴。

[0015]

于本发明的制备方法的一具体实施例中,该反应器为批式反应器。

[0016]

于本发明的制备方法的一具体实施例中,当反应器为批式反应器时,该催化剂及该环己酮二聚物的质量比为2至20%。于另一具体实施例中,该批式反应器还包括搅拌装置,且进行该氢化反应时,该搅拌装置的转速为每分钟250至500转。于该反应器为批式反应器的具体实施例中,该氢化反应的温度为150至250℃,该氢化反应的时间为4至8小时。

[0017]

于本发明的制备方法的一具体实施例中,还包括于该反应器的下游以分离单元将该2-环己烷基环己醇与氢气及副产物分离。

[0018]

于本发明的制备方法的一具体实施例中,该氢化反应的转化率为70至100%。于另一具体实施例中,该氢化反应的选择率为5至100%。

[0019]

本发明所述的2-环己烷基环己醇的制备方法是由式(i)的环己酮二聚物于催化剂的存在下,通过特定的温度及压力条件范围进行氢化反应制备2-环己烷基环己醇,以有效提升产率达50%以上;此外,由于该制程具备高转化率及选择率的特色,所得的产物亦不需再通过繁琐的纯化程序进行分离,降低生产成本,实具有工业应用的价值。

具体实施方式

[0020]

以下借由特定的具体实施例说明本发明的实施方式,该领域技术人员可由本说明书所揭示的内容轻易地了解本发明的优点及功效。本发明亦可借由其它不同的实施方式加以施行或应用,本说明书中的各项细节亦可基于不同观点与应用,在不悖离本发明所揭示的精神下赋予不同的修饰与变更。此外,本文所有范围和值都是包含及可合并的。落在本文中所述的范围内的任何数值或点,例如任何整数都可以作为最小值或最大值以导出下位范围等。

[0021]

依据本发明,一种2-环己烷基环己醇的制备方法,包括:于具有催化剂的反应器中,使具下式(i)的环己酮二聚物于150至250℃的温度条件下,以氢气进行氢化反应,制得2-环己烷基环己醇;其中,该氢油比为1至25。

[0022][0023]

其中,x为环己烷基、环己亚烷基、环己烯基或未经取代的苯基。

[0024]

于一些具体实施方案中,该氢油比为1、2、3、4、5、6、7、8、9、10、11、12、13、14、15、16、17、18、19、20、22、22、23、24或25,甚至是所述范围中调整至更具体的5、12.1和18.2。

[0025]

于本发明中,“氢油比”是指反应器中氢气和反应物的摩尔比,即氢气与式(i)的环己酮二聚物的摩尔比。

[0026]

所述的具式(i)的环己酮二聚物不限于以环己酮为原料所反应制得的产物,可衍生自任何适宜的来源,例如由己内酰胺制程的废油(x油)中分离而得的副产物(dianon)(参考自v.a.pozdeev等人于2011年的第84卷第4期《俄罗斯应用化学》所发表的研究)。

[0027]

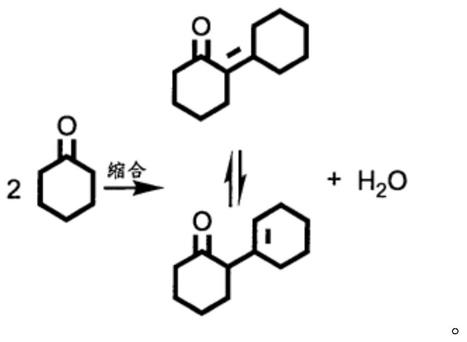

于一具体实施方案中,所述的具式(i)的环己酮二聚物由环己酮经自缩合反应制备而成。其中,所述的环己酮自缩合反应是于酸或碱的催化下,使环己酮分子间发生反应,其反应式如下所示:

[0028][0029]

上述的环己酮自缩合反应通常会生成两种共振异构物,分别为2-(1-环己烯基)环己酮及2-(环己亚烷基)环己酮。

[0030]

关于以环己酮自缩合反应制备环己酮二聚物的制程,可参考us 4,002,693、us 3,980,716、us 3,880,930及cn101205170等专利,以及中国科学院山西煤化研究所于1994年的第11卷第5期《精细化工》所发表的研究等文献,其全部揭示内容皆能为本发明所引用。任选地,本发明的2-环己烷基环己醇的制备方法可与上述的环己酮二聚物制程整合。

[0031]

于另一具体实施方案中,所述的具式(i)的环己酮二聚物为2-(1-环己烯基)环己酮。关于2-(1-环己烯基)环己酮的制备方法可参考tw 201226379专利,其全部揭示内容亦能为本发明所引用。

[0032]

所述的氢气包含未被稀释的氢气,以及含惰性载体气体的稀释氢气,其中,该惰性载体气体可选自氮气、氩气、氦气或氖气。于一具体实施方案中,该含惰性载体气体的稀释氢气包含10%或以上的氢气,例如包含10%、15%、20%、25%、30%、40%、45%、50%、55%、60%、65%、70%、75%、80%、85%、90%或95%以上的氢气,甚至是纯氢气。

[0033]

所述的氢化反应于催化剂存在下发生,其中,该催化剂包含支撑在载体上的具有

氢化功能的活性金属,且其形态包含孔隙型催化剂。

[0034]

为加速氢化反应的进行,使该活性金属优先分布于该催化剂,即载体的外缘表面,即,该催化剂的表面层的该活性金属的浓度高于其核心,如此,可减少整体活性金属的负载量及其生产成本,且亦可降低反应物由该活性催化剂表面扩散至核心的概率。于一具体实施方案中,该催化剂的表面层具有对式(i)的环己酮二聚物较高的吸附亲和性,以有效提高制程的选择率。

[0035]

所述的活性金属选自viiib族金属中的至少一种,其中,该活性金属可选自铂、铁、钴、镍、钌、铑、钯、锇及铱所组成组的至少一种元素。于本发明的实施例中,该活性金属占该催化剂的重量比例为0.1至10重量%,其他具体的重量比例可为0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9、1.0、1.5、2.0、2.5、3.0、3.5、4.0、4.5、5.0、5.5、6.0、6.5、7.0、7.5、8.0、8.5、9.0、9.5重量%。

[0036]

所述催化剂的载体选自氧化铝、氧化硅及碳所组成组的至少一种。

[0037]

于该催化剂的制备上,先将该活性金属承载于该载体上,再经洗涤、除水、锻烧处理而获得。于一具体实施方案中,该催化剂的制备还包括通过还原处理活化,其中,又尤以使该催化剂负载于该反应器中进行该催化剂的活化程序。

[0038]

所述的氢化反应可于惰性溶剂存在或不存在下进行。于一具体实施方案中,该惰性溶剂为醇类。

[0039]

所述的氢化反应的反应条件为于150至250℃的温度及5至80巴的压力范围内。例如,反应温度为150、155、160、165、170、175、180、185、190、195、200、205、210、215、220、225、230、235、240、245、250℃;压力为5、10、15、20、25、30、35、40、45、50、55、60、65、70、75、80巴。于本发明的实施例中,该氢化反应的反应条件又尤其优选160至220℃的温度及10至50巴的压力范围内。

[0040]

本发明的制备方法可应用于批次制程及连续式制程。

[0041]

于连续式制程中,所述的反应器为连续进料、持续反应并连续出料的反应模式的连续式反应器,该连续式反应器包括固定床反应器、移动床反应器、流化床反应器或连续搅拌反应器。于本发明的实施例中,该连续式反应器又尤其优选固定床反应器。

[0042]

所述的固定床反应器又称填充床反应器,为装填有固体催化剂或固体反应物,用以实现多相反应过程的一种反应器,于固定床反应器中,具有由该固体所堆积的床层,当反应进行时,该床层固定,使流体通过床层进行反应,此装置的特点在于催化剂的磨损较小,且使用少量催化剂即能获得较大的产量,有利于达到较高的选择性和转化率。

[0043]

于本发明中,所述的固定床反应器可视其实际传热需求及反应流的流动方向选择,如:滴流床反应器、绝热式固定床反应器、换热式固定床反应器、轴向流动固定床反应器或径向流动固定床反应器,但不限于上述,特此述明。当反应流的流动模式能利用其所装填的催化剂所有可用的表面积时,具有高反应速率的效果。

[0044]

于固定床反应器的反应流的流动方向可为向上流动或向下流动来运行,其中,向下流动能提升输送氢气的界面面积,并有助于使气相与该催化剂表面更紧密地接触。

[0045]

所述的反应流的流动方向亦可为并流或逆流的操作,且应避免于该具催化剂的床层上产生显著变化的差压,致使其反应的效率及产率受到影响。于本发明的一实施例中,含该环己酮二聚物的反应流与含该氢气的反应流于反应器中的流动方向为并流方式,即,使

上述该二反应流同时通过填充有催化剂的床层。

[0046]

此外,于上述的固定床反应器的催化剂的填充方式可包括颗粒状、网状、蜂窝状或纤维状,其中,该催化剂可与惰性材料结合使用,以调节反应流通过含催化剂的床层的压降,控制反应物与催化剂的接触时间,以及令该催化剂均匀且分散地填充于该反应器中,使反应过程的热能得以迅速分散,有利于制备过程中的温度控制。

[0047]

于一具体实施方案中,当反应器为固定床反应器时,该氢化反应温度为150至250℃,例如为150、155、160、165、170、175、180、185、190、195、200、205、210、215、220、225、230、235、240、245、250℃,优选为160至220℃。但氢化反应温度不宜高于250℃,以避免过度反应,致使反应选择性偏低。

[0048]

由于本发明的连续式反应器属异相反应系统,反应物流的流速将影响其催化剂表面的流层厚度及反应物间的质传。于一具体实施方案中,该环己酮二聚物的重时空速(whsv)范围为0.1至10小时-1

,例如为0.1、0.2、0.3、0.4、0.5、1、2、3、4、5、6、7、8、9、10小时-1

,其中,该环己酮二聚物的重时空速(whsv)又以为0.2小时-1

为佳。

[0049]

为维持反应器内操作环境的稳定性,于馈入该连续式反应器前,还包括将该氢气及该环己酮二聚物各升温至150至250℃,例如为150、155、160、165、170、175、180、185、190、195、200、205、210、215、220、225、230、235、240、245、250℃,并压力控制于5至80巴范围,例如为5、10、15、20、25、30、35、40、45、50、55、60、65、70、75、80巴。

[0050]

于本发明的制法中,还包括一混合槽,其设于该连续式反应器的上游,以充分混合该环己酮二聚物及氢气。其中,该混合槽为一具搅拌装置及电热装置的连续设备。于一具体实施方案中,该混合槽的温度为150至250℃,例如为150、155、160、165、170、175、180、185、190、195、200、205、210、215、220、225、230、235、240、245、250℃,其压力为5至80巴,例如为5、10、15、20、25、30、35、40、45、50、55、60、65、70、75、80巴。

[0051]

于批式制程中,所述反应器为分批次进料反应,并于反应完成或达一预定时间后进行卸料的反应模式的批式反应器。于本发明的实施例中,该批式反应器还包括一搅拌装置,为一搅拌釜式反应器,且该搅拌装置的转速为每分钟250至500转。其中,该搅拌装置可选自旋浆式搅拌器、涡轮式搅拌器、桨式搅拌器、锚式搅拌器、折叶式搅拌器、侧入式搅拌器、推进式搅拌器、磁力加热式搅拌器或螺带式搅拌器。

[0052]

于一具体实施方案中,当反应器为批式反应器时,该催化剂及该环己酮二聚物的质量比为2至20%,例如为2、4、6、8、10、12、14、16、18或20%。

[0053]

于另一具体实施方案中,当反应器为批式反应器时,该氢化反应温度为150至250℃,例如为150、155、160、165、170、175、180、185、190、195、200、205、210、215、220、225、230、235、240、245、250℃,优选为160至220℃。

[0054]

于又一具体实施方案中,当反应器为批式反应器时,该氢化反应的时间为4至8小时,例如4、5、6、7或8小时。

[0055]

此外,本发明还可包括于该反应器的下游以分离单元将该2-环己烷基环己醇与氢气及副产物分离;于一具体实施方案中,该分离单元包含气液分离器,以分离2-环己烷基环己醇及氢气;以及包含多个蒸馏设备,以使其他副产物分离,并使未转化的环己酮二聚物回流至反应器,所述的分离单元并不限于上述。

[0056]

以下通过具体实施例对本发明的特点与功效做进一步详细说明,但不因实施例说

明限制本发明的范畴。

[0057]

本说明书所记载的转化率、选择率定义如下:

[0058][0059][0060]

制备例1:催化剂制备

[0061]

将1.3克六氯白金酸溶于100克去离子水中,再将100克γ-氧化铝加入前述金属盐类水溶液,于110℃下烘干、除水。接着将触媒于450℃煅烧8小时,再于氢气下320℃还原8小时,即得所需的惰性担体为氧化铝且活性金属pt的含量为0.1重量%的催化剂。

[0062]

制备例2:催化剂制备

[0063]

将5.8克三氯化钌溶于100克去离子水中,再将100克γ-氧化铝加入前述金属盐类水溶液,于110℃烘干、除水。接着将触媒于450℃煅烧8小时,再于氢气下320℃还原8小时,即得所需的惰性担体为氧化铝且活性金属ru的含量为2重量%的催化剂。

[0064]

制备例3:催化剂制备

[0065]

将26克硝酸镍溶于100克去离子水中,再将100克二氧化硅加入前述金属盐类水溶液,于110℃烘干、除水。接着将触媒于450℃煅烧8小时,再于氢气下320℃还原8小时,即得所需的惰性担体为氧化铝且活性金属ni的含量为5重量%的催化剂。

[0066]

制备例4:催化剂制备

[0067]

将25.5克硝酸钴溶于100克去离子水中,再将100克二氧化硅加入前述金属盐类水溶液,于110℃烘干、除水。接着将触媒于450℃煅烧8小时,再于氢气下320℃还原8小时,即得所需的惰性担体为氧化铝且活性金属co的含量为5重量%的催化剂。

[0068]

实施例1:

[0069]

将上述制备例1的催化剂取60克以颗粒状方式填充于固定床反应器中,控制馈入反应器的2-(1-环己烯基)环己酮及氢气的流速,以及令反应器控制于180℃的温度及15kg/cm

2

的压力条件下进行连续氢化反应,以制得产物2-环己烷基环己醇;其中,该2-(1-环己烯基)环己酮的重时空速(whsv)为0.2小时-1

,且该氢油比为12.1。于反应时间至8小时后达稳定反应,通过shimadzu gc-2010plus气相色谱仪(gas chromatography)分析反应产物,并将转化率及选择率结果记录于表1中。

[0070]

实施例2:

[0071]

制备方法与实施例1相同,但将该催化剂变更为以碳(c)为惰性担体且活性金属钯(pd)的含量为1重量%的催化剂(购自n.e chemcat株式会社),以制得产物2-环己烷基环己醇,并将其反应的转化率及选择率结果记录于表1中。

[0072]

实施例3至5:

[0073]

制备方法与实施例1相同,但将该催化剂变更为制备例2至4的催化剂,以制得产物2-环己烷基环己醇,并将其反应的转化率及选择率结果记录于表1中。

[0074]

实施例6至7:

[0075]

制备方法与实施例1相同,但变更该氢油比如表2,以制得产物2-环己烷基环己醇,

并将其反应的转化率及选择率结果记录于表2中。

[0076]

实施例8至10:

[0077]

制备方法与实施例1相同,但变更该环己酮二聚物的重时空速(whsv)如表3,以制得产物2-环己烷基环己醇,并将其反应的转化率及选择率结果记录于表3中。

[0078]

实施例11:

[0079]

将上述制备例1的催化剂取10克填充于1升容积的具叶片式搅拌器的釜式反应器中,借由控制该反应器于210℃的温度及5kg/cm

2

的压力条件下进行批次氢化反应,以制得产物2-环己烷基环己醇;其中,该氢油比为12.1,且该催化剂及该环己酮二聚物的质量比为10%,且该搅拌装置的转速为每分钟300转。于反应时间至5小时后达稳定反应,通过shimadzu gc-2010 plus气相色谱仪(gas chromatography)分析反应产物,并将转化率及选择率结果记录于表4中。

[0080]

实施例12至16:

[0081]

制备方法与实施例11相同,但变更该反应器的温度及压力条件如表4,以制得产物2-环己烷基环己醇,并将其反应的转化率及选择率结果记录于表4中。

[0082]

表1

[0083][0084]

表2

[0085][0086]

表3

[0087][0088]

表4

[0089][0090]

综上所述,本发明所述的2-环己烷基环己醇的制备方法是由式(i)的环己酮二聚物于催化剂的存在下,通过特定的温度及压力条件范围进行氢化反应制备2-环己烷基环己醇,以有效提升产率达50%以上;此外,由于该制程具备高转化率及选择率的特色,所得的产物亦不需再通过繁琐的纯化程序进行分离,降低生产成本,实具有工业应用的价值。

[0091]

上述实施例仅为例示性说明,而非用于限制本发明。任何该领域技术人员均可在不违背本发明的精神及范畴下,对上述实施例进行修饰与改变。因此,本发明的权利保护范围由本发明所附的权利要求书所定义,只要不影响本发明的效果及实施目的,应涵盖于此公开技术内容中。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让