一种耐紫外修色剂及其制备方法与流程

2021-02-02 15:02:14|

2021-02-02 15:02:14| 296|

296| 起点商标网

起点商标网

[0001]

本发明涉及涂料领域,尤其是家具木器使用的水性清漆领域。

背景技术:

[0002]

由于国家环保政策对涂料voc排放的进一步限制,因此水性涂料借助于其环保性和低voc排放在木器涂装中使用越来越多。目前家具生产涂装中的颜色由修色剂或修色精油加色精调配而成,干燥时间较长。而在涂装工艺中,耐紫外修色剂施工待干才能进行水性面漆施工,极其影响涂装效率,延长家具成品下线入市时间。家具自动流水线涂装过程中,修完颜色即要喷涂面漆(即俗称“湿碰湿”工艺),常出现发花、跑油、附着力差等问题,而且无法满足uv底水性面、pu底水性面等工艺涂装。因此,研究开发一种适合“湿碰湿”工艺涂装、满足uv底水性面、pu底水性面等工艺涂装,施工简便、附着力好、干燥迅速的耐紫外修色剂势在必行,对于家具企业进行“油改水”改造具有战略性的意义。但颜料本身在室外照射下,涂层中的颜料易因紫外线照射而褪色,需要添加紫外吸收剂,但现有紫外吸收剂不易溶解于水中,在使用时若搅拌不均,会导致涂层的抗紫外性能不同。

技术实现要素:

[0003]

本发明的目的在于提供一种快干、与各类底漆附着力好、紫外吸收剂与颜料组合,解决由于搅拌不均而造成涂层抗紫外性能不同的问题,满足家具流水线涂装应用要求的耐紫外修色剂及其制备方法。

[0004]

为实现上述目的,本发明提供一种耐紫外修色剂,由下列重量份的原料组成:水性聚氨酯树脂15-20重量份、耐紫外树脂微粒1-10重量份、ph调节剂0.1-0.5重量份、水性润湿剂0.1-0.3重量份、水性消泡剂0.1-0.3重量份、水性增稠流变剂0.1-0.3重量份、助溶剂3.0-5.0重量份、硅烷偶联剂0.1-0.2重量份、亲水溶剂70-80重量份、水1-10重量份,所述耐紫外树脂微粒内包裹有基料、颜料、紫外吸收剂,所述树脂微粒选自聚丙烯树脂、聚碳酸酯树脂、尼龙树脂、聚醚醚酮树脂、聚醚砜树脂中的一种或多种,所述基料为纳米无机物微粒,所述纳米无机物微粒粒径为1-100nm。

[0005]

进一步地,所述水性聚氨酯树脂为阴离子型脂肪族聚酯聚碳酸酯水性聚氨酯,固含量为35%。

[0006]

进一步地,所述水性多功能助剂为amp-95多功能助剂,所述水性润湿剂为一支炔二醇表面活性剂,所述水性消泡剂为聚二甲基硅氧烷溶液。

[0007]

进一步地,所述水性增稠流变剂,聚氨酯缔合型增稠流变助剂,所述助溶剂为乙二醇单丁醚。

[0008]

进一步地,所述硅烷偶联剂为环氧基官能团硅烷。

[0009]

进一步地,所述亲水溶剂为无水乙醇。

[0010]

进一步地,所述紫外吸收剂为具羟基紫外吸收剂。

[0011]

更进一步地,所述耐紫外树脂微粒由树脂微粒单体聚合而成,所述树脂微粒单体

选自具羟基单体、具氨基单体中的一种或多种。

[0012]

更进一步地,所述耐紫外光颜色树脂颗粒制备方法如下:

[0013]

步骤1:取树脂微粒单体原料于溶液中,并加入基料,振荡,形成均匀的混合液;

[0014]

步骤2:取混合液进行涂覆固化,形成涂层;

[0015]

步骤3:对涂层进行粉碎、研磨,得到300-400目的树脂微粒;

[0016]

步骤4:将树脂微粒与三氯氧磷按照1:0.1的重量比混合,并在室温下搅拌反应1-3小时,真空蒸馏除去三氯氧磷,并加入具羟基紫外吸收剂,在室温下继续搅拌反应1-3小时;

[0017]

步骤5:将步骤4所得混合物浸泡在溶液中,并加入颜料和树脂微粒单体原料,振荡,形成均匀的混合液;

[0018]

步骤6:取混合液进行涂覆固化,形成涂层;

[0019]

步骤7:对涂层进行粉碎、研磨,得到50-100目的树脂微粒,即为耐紫外光颜色树脂颗粒。

[0020]

更进一步地,包括以下步骤:

[0021]

步骤1,按配方量投入水性聚氨酯树脂、耐紫外树脂微粒到分散釜中,按照上述重量百分比,500r/min搅拌状态下加入水性多功能助剂搅拌5-10min;

[0022]

步骤2,在500r/min搅拌状态下依次加入水性润湿剂、水性消泡剂、水性增稠流变剂、助溶剂,加完后1000r/min分散10-15min至无缩孔;

[0023]

步骤3,降低转速至500-600r/min,逐步加入硅烷偶联剂、亲水溶剂和水,加完后充分搅拌10分钟至粘度稳定,300目滤布过滤出料、包装。

[0024]

更进一步地,所述耐紫外光颜色树脂颗粒制备方法具体如下:

[0025]

步骤1:取50-100重量份树脂微粒单体原料于10-30重量份的溶液中,并加入1-5重量份的基料,振荡,形成均匀的混合液;

[0026]

步骤2:取混合液进行涂覆固化,形成涂层;

[0027]

步骤3:对涂层进行粉碎、研磨,得到300-400目的树脂微粒;

[0028]

步骤4:将树脂微粒与三氯氧磷按照1:0.1的重量比混合,并在室温下搅拌反应1-3小时,真空蒸馏除去三氯氧磷,并加入2-5重量份具羟基紫外吸收剂,在室温下继续搅拌反应1-3小时,并真空蒸馏;

[0029]

步骤5:将树脂微粒浸泡在10-50重量份溶液中,并加入2-10重量份的颜料和100-200重量份树脂微粒单体原料,振荡,形成均匀的混合液;

[0030]

步骤6:取混合液进行涂覆固化,形成涂层;

[0031]

步骤7:对涂层进行粉碎、研磨,得到50-100目的树脂微粒,即为耐紫外光颜色树脂颗粒。

[0032]

更进一步地,所述步骤5树脂微粒单体中10-20%的重量为二异氰酸酯单体。

[0033]

更进一步地,所述步骤5中溶液为丙酮。

[0034]

本发明相对于现有技术,通过将基料、颜料、紫外吸收剂包裹在树脂微粒中,使紫外吸收剂可与颜料均匀混合,避免长时间静置易分层的问题,满足流水线涂装要求,适宜工业化大生产。

具体实施方式

[0035]

为了使本技术领域的人员更好地理解本发明方案,下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。

[0036]

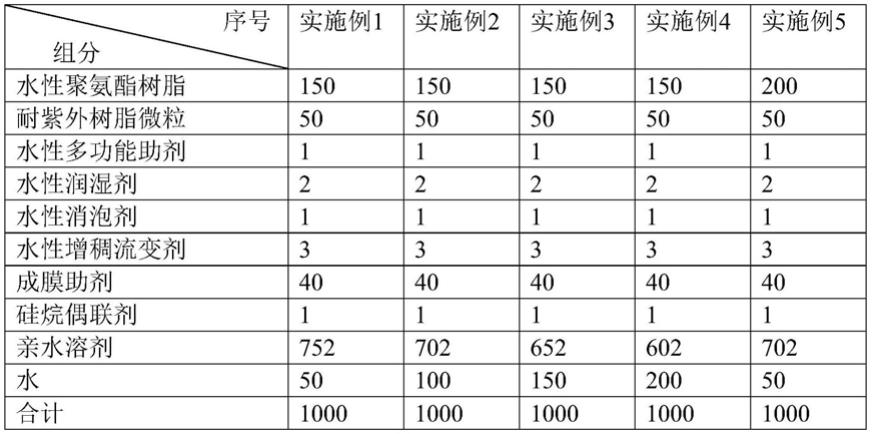

本发明实施例1-5的组份具体如下:

[0037]

所述水性聚氨酯树脂为不含无溶剂的、低粘度的、不含游离异氰酸酯基的阴离子型脂肪族聚酯聚碳酸酯水性聚氨酯,固含量为35重量份,ph为7.5-8.5,mfft为5℃,密度1.05g/cm3,可选用欧宝迪公司的牌号为u9150的水性聚氨酯树脂;所述水性多功能助剂采用amp-95多功能助剂,起调节ph值、协同增强分散剂、消泡剂、流平剂等作用,可选用陶氏化学的amp-95产品;所述水性润湿剂为,一支炔二醇表面活性剂,它是50%surfynol 104和50%二丙基乙二醇配置而成的,属于双子星非离子表面活性剂,它具有润湿、流平、消泡等功能,可选用赢创公司的牌号为surfynol 104dpm的产品;所述水性消泡剂为,特殊改性的聚二甲基硅氧烷溶液,可用于纯粹的水性涂料以及聚合物乳液为基础,含有共溶剂的涂料。可选用科宁公司生产的牌号为1293的产品;所述水性增稠流变剂,聚氨酯缔合型增稠流变助剂,可采用明凌公司的pur40或海明斯化学的牌号为105a的产品;所述助溶剂为乙二醇单丁醚,可选用市售工业级产品;所述硅烷偶联剂为环氧基官能团硅烷,外观为无色透明液体,溶于丙酮、苯、乙醚、卤代烃等有机溶剂,在水中水解。沸点290℃,密度(25℃,g/ml)1.065,折光率nd25:1.426,闪点110℃,含量为≥97重量份,可选用道康宁公司的牌号为z-6040或南京道宁公司的牌号为kh-560的产品;所述亲水溶剂为无水乙醇,可选用市售工业级产品。

[0038]

步骤1,按配方量投入水性聚氨酯树脂到分散釜中,按照上述重量百分比,500r/min搅拌状态下加入水性多功能助剂搅拌5-10min;

[0039]

步骤2,在500r/min搅拌状态下依次加入水性润湿剂、水性消泡剂、水性增稠流变剂、助溶剂,加完后1000r/min分散10-15min至无缩孔;

[0040]

步骤3,降低转速至500-600r/min,逐步加入硅烷偶联剂、亲水溶剂和水,加完后充分搅拌10分钟至粘度稳定;300目滤布过滤出料、包装。

[0041]

本发明实施例1-5的耐紫外树脂微粒制备方法如下:

[0042]

步骤1:取25重量份羟基丙烯酸酯、25重量份氨基丙烯酸酯于30重量份的水中,并加入5重量份1-100nm的云母粉,振荡,形成均匀的混合液;

[0043]

步骤2:取混合液进行涂覆固化,在150℃下干燥4小时形成涂层;

[0044]

步骤3:对涂层进行粉碎、研磨,并过筛,得到300-400目的树脂微粒;

[0045]

步骤4:将树脂微粒与三氯氧磷按照1:0.1的重量比混合,并在室温下搅拌反应3小时,真空蒸馏除去三氯氧磷,并加入5重量份2-(2ˊ-羟基-5ˊ-甲基苯基)苯并三氮唑,在室温下继续搅拌反应3小时,并真空蒸馏;

[0046]

步骤5:将树脂微粒浸泡在50重量份水中,并加入10重量份的颜料和100重量份羟基丙烯酸酯振荡混匀;

[0047]

步骤6:取混合液进行涂覆固化,在150℃下干燥4小时形成涂层;

[0048]

步骤7:对涂层进行粉碎、研磨,并过筛,得到50-100目的树脂微粒,即为本发明实施例的耐紫外光颜色树脂颗粒。

[0049]

实施例1-5的组份如下表(表1)所示(单位:kg)。

[0050][0051]

其中,本发明主要利用配方中的阴离子型脂肪族聚酯聚碳酸酯水性聚氨酯附着力好、外观透明性好,与乙醇相容性好、收缩率小、耐水性佳以及树脂胶粒粒径分布窄的特点并作为成膜物质,引入硅烷偶联剂水解产生硅醇基与树脂中的羧基或羟基反应进一步增加附着力和修色层最终的耐化性和增强整个界面张力的平衡,解决湿碰湿过程中因表面张力差引起的发花、跑油问题。

[0052]

水性在生产施工过程中均会产生气泡,气泡的存在会导致涂膜产生缺陷,需要消泡剂来改善,消泡剂可以提供良好的消泡效果,防止涂膜缺陷的发生,但消泡能力太强的消泡剂容易引起缩孔的问题和导致界面张力局部差异大的问题。本发明选用带消泡功能的润湿剂和相容性好,消泡性适中,不影响透明度的聚醚硅氧烷共聚合物乳液搭配使用。

[0053]

为了获得较好的干燥速度,本发明选用亲水性强挥发速率快的环保溶剂无水乙醇,再配合乙二醇单丁醚溶胀树脂胶粒并调节挥发梯度,改善在“湿碰湿”工艺涂装面漆时发花、跑油的问题。

[0054]

上述耐紫外修色剂的施工测试工艺,其包括如下步骤:

[0055]

步骤1,将做好各类底漆的板材仔细砂光平整,不留亮点,然后除尘,除油;

[0056]

步骤2,将实施例1~5所制备得到的耐紫外修色剂在板材表面进行喷涂。

[0057]

步骤3,将喷涂有所述耐紫外修色剂的板材,马上喷涂水性单组份清面漆,然后待干养护观察、测试。

[0058]

所述底漆包括常规辊涂或喷涂uv透明底漆、pu透明底漆、pe透明底漆、水性透明底漆。

[0059]

表一实施例1~5的紫外修色剂在室温下放置10天后,直接通过上述施工工艺施工在水性透明底漆上涂覆,得到的涂膜性能见表2。

[0060]

表2涂膜主要物性测试结果(理化性能测试按照gb/t 23999-2009标准方法测试)

[0061][0062][0063]

从表1、表2可以看出,上述5组分耐紫外修色剂施工后的涂膜有着良好的附着力,颜色均匀清晰,耐水、耐冷热循环等特点。由于乙醇用量的减少水用量的增多,体系的表面张力发生变化导致干燥速度下降、界面张力平衡性下降,“湿碰湿”施工时产生发花现象。综合成本效果考虑,可以得出最佳方案为实施例2。

[0064]

将上述实施例2的耐紫外修色剂加入水性色精调色后搭配水性单组份清面漆按修完颜色后马上喷涂水性面漆的“湿碰湿”工艺施工于水性透明底漆、uv透明底漆、pu透明底漆、pe透明底漆等不同底漆上得到透明涂膜主要性能如表3。

[0065]

表3不同透明底漆上涂膜主要物性测试结果(理化性能测试按照gb/t 23999-2009标准方法测试)

[0066][0067][0068]

对比实验:将本发明的耐紫外修色剂与现有市场上的水性单组份以及水性双组份修色产品进行对比,产品基本信息对比表4所示:

[0069][0070]

将上述三种修色剂按添加同样添加量的水性色精进行调色后喷板在不同底漆上然后马上喷涂水性单组份清面漆进行测试,固化养护7天后根据国家标准方法gb/t23999-2009的测试关键性能结果如表5所示:

[0071][0072]

从表4和表5的数据可以看出,该发明产品与目前国内市场使用的单组份及双组份产品对比测试可知:本发明产品的干燥速度更快,附着力好,可搭配水性面漆应用在不同类型底漆板材上,应用范围全面,整体性能优于目前市场上使用的产品且用途更加全面广泛。

[0073]

本发明选择特殊的阴离子型脂肪族聚酯聚碳酸酯水性聚氨酯和偶联剂增强涂膜界面张力平衡及不同亲水溶剂调节挥发梯度,利用该附着力好、外观透明性好,与乙醇相容性好、收缩率小、耐水性佳以及树脂胶粒粒径分布窄的特点,再利用乙二醇单丁醚溶胀树脂胶粒并调节挥发梯度和亲水性,引入硅烷偶联剂水解产生硅醇基与羧基或羟基反应进一步增加附着力和修色层最终的耐化性和增强整个界面张力的平衡,又利用环保溶剂乙醇的亲水性强挥发速率快的特点加快干燥速度,解决在湿碰湿工艺涂装面漆时发花、跑油的问题,解决了现有市场上耐紫外修色剂涂装后必须待干才能涂装面漆的问题,并且解决了在不同底漆材质上附着力不一的难点,具有广泛的应用前景。

[0074]

本发明实施例通过将基料、颜料包裹在树脂微粒中,为颜料提供稳定的保存环境,相比对照例,在长时间放置后,紫外吸收剂仍可与颜料稳定配合,也能起到良好的保护作用,降低颜料褪色的可能。同时,本发明实施例通过采用异佛尔酮二异氰酸酯,可与微粒表面的羟基、氨基进行快速的聚合反应,使颜料固定在微粒中,降低颜料从微粒中脱落的可能性,并使微粒具有珠光色和荧光,提高着色效果。

[0075]

最后应当说明的是,以上实施例仅用以说明本发明的技术方案而非对其限制,尽管参照上述实施例对本发明进行了详细的说明,所属领域的普通技术人员应当理解,技术人员阅读本申请说明书后依然可以对本发明的具体实施方式进行修改或者等同替换,但这些修改或变更均未脱离本发明申请待批权利要求保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让