一种防水膜复合件的制作方法

2021-02-02 15:02:11|

2021-02-02 15:02:11| 245|

245| 起点商标网

起点商标网

[0001]

本发明属于防水膜技术领域,尤其是涉及一种防水膜复合件。

背景技术:

[0002]

防水膜是一种具有抗油污和抗水性能的顶膜,薄且不会改变减反射膜的光学性能。防水膜同时具有透气和/或透声功能,其在运输过程中,由于受到重力、震动等因素影响,防水膜就会下凹陷,导致以下结果,1)形变量过大,使得防水膜发生了不可逆形变,无法恢复到原状,就无法起到透气和/或透声作用;2)虽然形变量在弹性形变范围内,但是由于防水膜较长时间的向下凹陷,长期的重力作用下,膜产生蠕变,进而产生褶皱,大大降低防水膜的透气和/或透声性能。

技术实现要素:

[0003]

为了克服现有技术的不足,本发明提供一种转运过程中防水膜不会发生较大的形变,最终透气和/或透声性能不会受到较大影响的防水膜复合件。

[0004]

本发明解决其技术问题所采用的技术方案是:

[0005]

一种防水膜复合件,包括:

[0006]

载膜和防水膜组件;

[0007]

所述防水膜组件至少包括防水膜和第一粘合层;

[0008]

防水膜,具有透气和/或透声性能;

[0009]

第一粘合层,呈环状结构,其一侧表面与防水膜相连,另一侧表面与载膜相连;

[0010]

所述防水膜的克重为0.1-10g/m

2

,弹性模量为0.5-30mpa;所述防水膜和载膜之间的距离不小于20um,所述第一粘合层、防水膜和载膜围设形成空腔,该空腔内设有凸台,该凸台的一侧面与载膜相连,其高度是所述防水膜和载膜之间的距离的40-90%,于防水膜向载膜所在一侧发生形变时,所述凸台对防水膜起到支撑作用。

[0011]

本发明中,载膜起到装载的作用,第一粘合层具有一定的粘性,在转运过程中,由于防水膜的克重相对较大或者防水膜的弹性模量相对较小,在防水膜的自身重力作用下,其会发生向下凹陷,特别是在转运过程中,发生长时间和/或较大幅度的振动,防水膜会产生较大的形变,或者长时间处于形变的状态,通过在载膜上设置一定厚度的凸台,用于对防水膜起到支撑作用,使得防水膜向下凹陷的幅度较小,即防水膜发生的形变量较小,从而不影响防水膜的透气和/或透声性能;凸台的高度是防水膜和载膜之间的距离的40-90%,在安装过程中,先将凸台安装到载膜上,凸台安装好后再安装防水膜组件,在安装防水膜组件时,会有一个力作用在防水膜组件上,从而将第一粘合层黏贴在载膜上,因为存在力的作用,第一粘合层发生形变,第一粘合层的厚度会变小,因此凸台的高度不宜过高,需要留存一定的间隙给第一粘合层的厚度变化提供空间;也是因为第一粘合层的厚度会发生变化,需要保证防水膜和载膜之间的距离不小于20um,给第一粘合层的形变提供了充足的空间,而且如果第一粘合层的厚度小于20um,其与载膜之间的粘结强度就相对较低,无法保证第

一粘合层和载膜之间的稳固连接,但是也给防水膜的形变造成不利的影响;如果凸台的厚度过小,则凸台对防水膜的支撑作用有限,防水膜向下凹陷的幅度依然过大,形变量依然较大,仍然会改变防水膜的透气和/或透声性能;在空腔内设置凸台,使得防水膜、载膜和第一粘合层三者之间的区域中,空气体积变小,而由于空气中存在着一定数量的灰尘,空气体积的减小,使得防水膜更加不容易沾染灰尘,减少了灰尘对防水膜的影响。

[0012]

进一步的,所述防水膜和载膜之间的距离为30-100um;所述凸台的高度是防水膜和载膜之间的距离的50-80%。

[0013]

上述结构设计是更优的选择,其可以保证凸台对防水膜形成良好的支撑作用,避免防水膜发生较大的形变,便于防水膜组件和载膜之间的装配。

[0014]

进一步的,所述凸台至少在靠近防水膜的一侧涂有用于防止防水膜附着于所述凸台的隔离层。

[0015]

生产时,多个凸台贴在一张离型膜上,通过将涂有隔离层的一面与离型膜相贴合,由于凸台侧面涂有隔离层,隔离层的存在会降低凸台和离型膜黏贴在一起时的粘结强度,那么凸台就容易与离型膜分离,转贴至本发明的载膜上时,未涂覆有隔离层的一侧面与载膜相贴合,连接相对较牢固;同时,在制备防水膜组件时,容易发生一定的溢胶现象,即在环状结构的第一粘合层旁边还有一定量的不定型的第一粘合剂,隔离层的设置,特别是当隔离层还延伸到凸台的侧壁时,可以使得凸台和不定型的第一粘合剂不容易粘接在一起,或者,即使凸台与第一粘合剂黏贴在一起,在后续机械手抓取防水膜组件时,也容易分离;凸台的其中一侧涂有隔离层,相对的另一侧未涂有隔离层,未涂覆隔离层的一侧面与载膜相连,则能够保证凸台与载膜之间有一定的粘结强度,在运输过程中,凸台和载膜之间不会发生相对位移。

[0016]

进一步的,所述隔离层为硅油层,所述硅油层的剥离力为1-10gf/25mm。

[0017]

该隔离层的剥离力数值设定不仅能保证防粘的效果,而且生产成本相对降低,对凸台的高度影响也较小;硅油涂的越多,则硅油层所需剥离力越小;硅油涂的越少,则硅油层所需要的剥离力就越大,剥离力的测试方法为gb/t25256-2010光学功能薄膜离型膜180

°

剥离力和残余黏着率测试方法;如果隔离层的硅油涂覆量过小,即剥离力大于10gf/25mm时,则其无法达到隔离的效果,特别当出现溢胶现象后,防水膜很有可能粘接在凸台上,不利于后续防水膜与载膜相分离;如果隔离层的涂覆量过大,即剥离力小于1gf/25mm时,则当凸台与离型膜粘接时,无法保证粘接的稳定性。而且将凸台转贴至本发明的载膜上时,隔离层的涂覆量越多则转贴越轻松,隔离层的涂覆量越少,则将凸台从离型膜上剥离时越费力。

[0018]

进一步的,所述第一粘合层的内径为1-5mm。

[0019]

第一粘合层的内径过小则不利于安装,不满足实际工业化的需求;内径过大,也就是防水膜的内径增大,则防水膜容易发生凹陷,发生的形变量越大,越容易影响防水膜的透气和/或透声性能。

[0020]

进一步的,所述凸台的径向宽度为所述第一粘合层的内径的30-80%。

[0021]

第一粘合层的内径存在上限,是因为在制备防水膜组件时,容易发生一定的溢胶现象,即在环状结构的第一粘合层旁边还有一定量的不定型的第一粘合剂,凸台内径过大,容易导致凸台与不定型的第一粘合剂相黏贴,不利于后期将防水膜组件从载膜上取下;当凸台与不定型的第一粘合剂黏贴在一起后,在将防水膜组件从载膜上取下时,就会出现两

种结果,第一种,防水膜组件连带着凸台一起与载膜相脱离,但后期由于凸台的存在,就会大大影响其透声和/透气性能;第二种,防水膜组件很难与载膜相分离,使用较大的力,会破坏防水膜组件,例如将防水膜组件撕裂开;凸台过小,因为凸台后续是机械手进行转贴,很容易出现贴歪现象,即凸台一侧离第一粘合层较近,另一侧离第一粘合层较远,那么此时凸台也依然无法很好起到支撑作用;依然会使防水膜的形变量过大,影响其透气和/或透声性能。

[0022]

进一步的,所述凸台与第一粘合层的单边距离为0.05-0.8mm。

[0023]

保证凸台的中心不会偏离防水膜的中心较远,保证凸台对防水膜起到良好的支撑作用;同时,由于在制备防水膜组件时,容易发生一定的溢胶现象,即在环状结构的第一粘合层旁边,特别是第一粘合层的内圈,还有一定量的不定型的第一粘合剂,当凸台和第一粘合层的单边距离过小时,凸台容易和不定型的第一粘合剂黏连,如果凸台和第一粘合层的单边距离过大,则凸台的中心偏离防水膜的中心过大,而且由于第一粘合层的内圈在直径确定,一侧单边距离过大,则另一侧的单边距离势必过小。

[0024]

进一步的,所述凸台和载膜为分体结构,所述载膜朝向防水膜的一侧面设有粘性层,所述凸台粘接固定在载膜上;或者,所述凸台和载膜为一体式结构。

[0025]

防水膜的一侧面带有粘性层,从而在运输过程中,载膜和防水膜组件之间不发生相对移动,此时凸台的作用不仅仅是支撑防水膜,还可以避免防水膜和载膜相黏贴,起到防粘的作用。由于载膜和防水膜黏贴在一起后,后续机械手在抓取防水膜组件时,防水膜容易出现褶皱,甚至破裂等情况,凸台的防粘作用使得不良率大大降低,经济损失减小。

[0026]

进一步的,所述凸台为实心或空心的圆柱形;或者,所述凸台为实心或空心的锥台形,其呈上大下小或上小下大结构。

[0027]

凸台呈圆柱形结构相对较稳固,凸台呈锥台形则使用形式多样,同一个凸台可以适应支撑不同内径的防水膜,只需要选择不同大小的面即可。

[0028]

进一步的,所述凸台由多个块状体组合形成,所述多个块状体呈环状间隔布设。

[0029]

凸台由多个块状体组合而成,则可以根据防水膜的大小,选择不同数量的块状体,或者将块状体的间隔根据需要改变大小,以达到支撑防水膜的目的。

[0030]

本发明的有益效果是:在防水膜的转运过程中,凸台对防水膜起到良好的支撑作用,避免防水膜发生较大的形变或者长时间向下凹陷产生蠕变甚至褶皱,保证防水膜的透气和/或透声性能;凸台的高度设计在起到良好的支撑作用的同时,便于防水膜组件和载膜之间的装配;至少在凸台靠近防水膜的一侧表面涂覆隔离层,隔离层可以防止凸台和防水膜之间发生粘接,转移防水膜组件时可以轻松分离;装配结构简单,安装过程中凸台和第一粘合层不会产生黏连,也便于后续防水膜组件的转移。

附图说明

[0031]

图1为现有技术中载膜和防水膜组件的结构剖视图。

[0032]

图2为现有技术中防水膜发生形变的结构剖视图。

[0033]

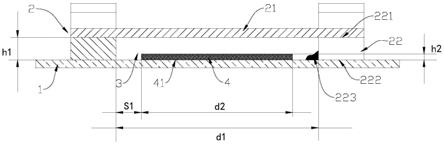

图3为本发明实施例一提供的防水膜复合件的剖视图。图4为本发明实施例一提供的凸台的立体图。

[0034]

图5为本发明实施例一提供的凸台的第二种结构的立体图。

[0035]

图6为本发明实施例一提供的凸台的第三种结构的立体图。

[0036]

图7为本发明实施例一提供的凸台的第四种结构的立体图。

[0037]

图8为本发明实施例二提供的防水膜复合件的剖视图。

[0038]

图9为本发明实施例三提供的防水膜复合件的剖视图。

[0039]

图10为本发明对比实施例三提供的防水膜复合件的剖视图。

[0040]

其中,1-载膜,11-粘性层,2-防水膜组件,21-防水膜,22-第一粘合层,221-第一粘合层的一侧表面,222-第一粘合层的另一侧表面,223-不定型的第一粘合剂,3-空腔,4-凸台,41-凸台的一侧面,42-块状体,5-隔离层。

具体实施方式

[0041]

为了使本技术领域的人员更好的理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

[0042]

实施例一

[0043]

一种防水膜复合件,包括载膜1和防水膜组件2,所述防水膜组件2至少包括防水膜21和第一粘合层22,防水膜21具有透气和/或透声性能,第一粘合层22呈环状结构,其一侧表面221,也就是图3中的第一粘合层22上表面,与防水膜21相连接,其另一侧表面222,也就是图3中的第一粘合层22下表面,与载膜1相连接。

[0044]

防水膜21和载膜1之间的距离不小于20um,于本实施例中,防水膜21和载膜1之间的距离为30-100um,即图3中的h1=30-100um;防水膜21的克重为0.1-10g/m

2

,其弹性模量为0.5-30mpa,如图1所示,理想状态下,防水膜21处于水平状态,其不会发生形变,但是在运输过程中,由于防水膜21自身重力作用,以及运输途中的长时间振动或大幅度振动,导致防水膜21容易发生形变,特别是如图2所示的向下凹陷,会影响防水膜21的透气、透声性能。

[0045]

第一粘合层22、防水膜21和载膜1围设形成一个柱形空腔3,针对上述问题,在空腔3内设置有凸台4,该凸台4的一侧面41,也就是图3中凸台4的下表面,与载膜1相连,凸台4的上表面与防水膜21之间还存在间隙,于本实施例中,凸台4的高度是防水膜21和载膜1之间的距离的40-90%,优选的,凸台4的高度是防水膜21和载膜1之间的距离的50-80%,即图3中,h2=40-90%*h1,优选的,h2=50-80%*h1,也就是h2为12-90um,优选为15-80um。从而,在转运途中,当防水膜21向载膜1所在一侧,也就是图3中的下侧,发生形变时,防水膜21可以接触到所述凸台4的上表面,凸台4对防水膜21起到了良好的支撑作用。

[0046]

上述结构中,凸台4缩短了防水膜21和载膜1之间的纵向距离,使得防水膜21向下凹陷的幅度较小,为了使得凸台4在横向上对防水膜21形成大面积的支撑,达到良好的支撑效果,所述凸台4的径向宽度为第一粘合层22的内径的30-80%,即图3中,d2=30-80%*d1。于本实施例中,第一粘合层22的内径为1-5mm,也就是d1为1-5mm,从而d2为0.3-4mm。

[0047]

于本实施例中,优选防水膜21和载膜1之间的距离为40um,即图3中的h1=40um,防水膜21的克重为1.5g/m

2

,其弹性模量为20mpa,第一粘合层22的内径为5mm,也就是d1为5mm,d2=60%*d1,从而d2为3mm;选取h2:h1不同比值的13组试验,得到结果见表1。

[0048]

表1

[0049][0050][0051]

其中,声音阻隔量测试方法为,将待测材料冲切成直径为5.0mm直径的圆片,再将冲切好的待测材料与具有外径5.0mm内径1.7mm的环形双面胶进行同圆心堆叠,双面胶的厚度为0.15mm,最后将双面胶装贴在带有1mm直径0.8mm深度的出音孔的麦克风测试板上,模拟麦克风选用楼氏spa1687lr5h,距离麦克风工装2cm处设置人工嘴,模拟麦克风与人工嘴均连入audio precision x525型号的音频分析仪。利用audio preciseion自带的音频测试软使人工嘴发出频率为100hz-10000hz声压级为94dbspl的声音,对麦克风工装表面装贴了测试组件和无装贴测试组件条件下麦克风端的响应信号进行收集并作差,最终得到对应膜片一定赫兹下的声音阻隔量;声音阻隔量单位为db。本发明中通过声音阻隔量来体现防水膜21的透声性能。

[0052]

如表1所示,在防水膜21和载膜1之间的距离为40um的前提下,当凸台4的高度是防

水膜21和载膜1之间的距离的40-90%时,在转运过程中,防水膜21的弹性形变量较小,不会发生褶皱等现象,特别是凸台4的高度是防水膜21和载膜1之间的距离的50-80%时,防水膜21的形变量相对较小,同一批次的防水膜21的透声性能在一定范围内,同一批次的防水膜21的透声性能的最大值和最小值之差小于0.1db;当凸台4的高度小于防水膜21和载膜1之间的距离的40%时,则形变量变大,无法恢复到原状,防水膜21的透声性能在0.05-0.15db之外,且防水膜21的透声性能变化较大,当凸台4的高度大于防水膜21和载膜1之间的距离的90%时,防水膜21的形变量相对较小,同一批次的防水膜21的透声性能在一定范围内,同一批次的防水膜21的透声性能的最大值和最小值之差小于0.1db,但是对防水膜组件2的装配和转移带来了不利影响。

[0053]

在制备防水膜组件2时,容易发生一定的溢胶现象,即在环状结构的第一粘合层22旁边还有一定量的不定型的第一粘合剂223,为了避免凸台4与第一粘合层22或者不定型的第一粘合剂223相连接,也为了尽可能地在防水膜21的中间部位形成支撑,凸台4和第一粘合层22之间的单边距离为0.05-0.8mm,即图3中的s1=0.05-0.8mm,于本实施例中,优选s1=0.5mm。

[0054]

如图4所示,凸台4可以是实心的圆柱形结构,如图5所示,凸台4也可以是空心的圆柱形结构,空心部分的内径为凸台4外圈直径的1/3-4/5。

[0055]

如图6所示,凸台4也可以是空心的锥台形结构,当然还可以是实心的锥台形结构,锥台形结构呈上大下小或者上小下大结构,也就是说使用时,直径较小的一面可以朝上放置,或者直径较大的一面朝上放置。

[0056]

如图7所示,凸台4可以是由多个块状体42组合形成,多个块状体42呈环状间隔布设,从而形成一个比单个块状体42的表面面积大的支撑面。与本实施例中,三个呈正方体的块状体42位于等边三角形的三个顶点,其上表面组成一个比单个块状体42的一侧表面面积大的支撑面,该支撑面的中心悬空。

[0057]

实施例二

[0058]

于本实施例中,优选防水膜21和载膜1之间的距离为75um,即图3中的h1=75um,h2=60%*h1,也就是h2为45um,防水膜21的克重为3.5g/m

2

,其弹性模量为10mpa,第一粘合层22的内径为4mm,也就是d1为4mm;选取d2:d1不同比值的15组试验,得到结果见表2。

[0059]

表2

[0060][0061][0062]

如表2所示,在防水膜21和载膜1之间的距离为45um的前提下,当凸台4的径向宽度是第一粘合层22的内径的30-80%时,在转运过程中,防水膜21的弹性形变量较小,不会发生褶皱等现象,防水膜21的形变量相对较小,同一批次的防水膜21的透声性能在一定范围内,同一批次的防水膜21的透声性能的最大值和最小值之差小于0.1db,运输前后防水膜21的透声性能变化不大;当凸台4的径向宽度小于第一粘合层22的内径的30%,或者凸台4的径向宽度大于第一粘合层22的内径的80%,防水膜21的透声性能仍然在0.05-0.15db之内,但是凸台4容易和第一粘合层22发生粘连,不方便防水膜组件2的转移。

[0063]

于本实施例中,凸台4和第一粘合层22之间的单边距离s1随着d2和d1的比值发生变化,其他与实施例一相同的结构不再赘述。

[0064]

实施例三

[0065]

如图8所示,本实施例与实施例一的不同之处在于,在凸台4的靠近防水膜21的一侧涂有隔离层5,该隔离层5用于当防水膜21向载膜1所在一侧发生形变时,防止防水膜21附着在凸台4的上表面。

[0066]

隔离层5为硅油层,即硅油涂覆在凸台4表面形成隔离层5,所述硅油层的剥离力为1-10gf/25mm;如果硅油层的剥离力大于10gf/25mm,则其无法达到隔离的效果,当出现溢胶后,防水膜21很有可能粘接在凸台4上,不利于后续防水膜21与载膜1相分离;如果硅油层的剥离力小于1gf/25mm,则当凸台4与离型膜粘接时,无法保证粘接的稳定性。于本实施例中,隔离层5的剥离力为5gf/25mm。

[0067]

当然,于其他实施例中,隔离层5也可以涂覆在凸台4的侧面,即除了凸台4与载膜1相连的一侧面41,其余表面都涂覆有隔离层5。

[0068]

为了证明防水膜21的克重、防水膜21的弹性模量、凸台4的高度与防水膜21和载膜1之间的距离,对透声性能的影响关系,我们做了以下实验,各组实验条件相同,均为模拟货车陆运场景,运输距离约为1300公里,运输时长为48小时。具体结果详见表3。

[0069]

表3

[0070]

[0071][0072]

实施例四

[0073]

实施例一到三中,凸台4和载膜2可以是一体式结构,即在注塑生产载膜1时就注塑形成凸台4,或者,在制造载膜1时,就冲压形成凸台4。

[0074]

如图9所示,本实施例与实施例一-三的不同之处在于,凸台4和载膜1为分体结构,在载膜1朝向防水膜21的一侧面设置有粘性层11,从而凸台4粘接固定在载膜2上。

[0075]

实施例五

[0076]

一种防水膜复合件,包括载膜1和防水膜组件2,所述防水膜组件2至少包括防水膜21和第一粘合层22,防水膜21具有透气和/或透声性能,第一粘合层22呈环状结构,其一侧表面221与防水膜21相连接,其另一侧表面222与载膜相连接。

[0077]

防水膜21和载膜1之间的距离为32um,即图3中的h1=32um;防水膜21的克重为5.6g/m

2

,其弹性模量为12mpa,从而在运输过程中,由于防水膜21自身重力作用,以及运输途中的长时间振动或大幅度振动,导致防水膜21容易发生形变,特别是如图2所示的向下凹陷,会影响防水膜21的透气、透声性能。

[0078]

第一粘合层22、防水膜21和载膜1围设形成一个柱形空腔3,针对上述问题,在空腔3内设置有凸台4,该凸台4的一侧面41与载膜1相连,凸台4的上表面与防水膜21之间还存在间隙,于本实施例中,凸台4的高度是防水膜21和载膜1之间的距离的56%,即图3中,h2=56%*h1,也就是h2为17.92um。从而,在转运途中,当防水膜21向载膜1所在一侧,也就是图3中的下侧,发生形变时,防水膜21可以接触到所述凸台4的上表面,凸台4对防水膜21起到了良好的支撑作用。

[0079]

上述结构中,凸台4缩短了防水膜21和载膜1之间的纵向距离,使得防水膜21向下凹陷的幅度较小,为了使得凸台4在横向上对防水膜21形成大面积的支持,达到良好的支持效果,所述凸台4的径向宽度为第一粘合层22的内径的45%,即图3中,d2=45%*d1。于本实施例中,第一粘合层22的内径为3mm,也就是d1为3mm,从而d2为1.35mm。

[0080]

在制备防水膜组件2时,容易发生一定的溢胶现象,即在环状结构的第一粘合层22旁边还有一定量的不定型的第一粘合剂223,为了避免凸台4与第一粘合层22或者不定型的第一粘合剂223相连接,也为了尽可能地在防水膜21的中间部位形成支撑,凸台4和第一粘合层22之间的单边距离为0.38mm,即图3中的s1=0.38mm。

[0081]

如图4所示,凸台4可以是实心的圆柱形结构,如图5所示,凸台4也可以是空心的圆柱形结构,空心部分的内径为凸台4外圈直径的2/5。

[0082]

如图6所示,凸台4也可以是空心的锥台形结构,当然还可以是实心的锥台形结构,锥台形结构呈上大下小或者上小下大结构,也就是说使用时,直径较小的一面可以朝上放置,或者直径较大的一面朝上放置。

[0083]

如图7所示,凸台4可以是由多个块状体42组合形成,多个块状体42呈环状间隔布设,从而形成一个比单个块状体42的表面面积大的支撑面。与本实施例中,三个呈正方体的块状体42位于等边三角形的三个顶点,其上表面组成一个比单个块状体42的一侧表面面积大的支撑面,该支撑面的中心悬空。

[0084]

实施例六

[0085]

一种防水膜复合件,包括载膜1和防水膜组件2,所述防水膜组件2至少包括防水膜21和第一粘合层22,防水膜21具有透气和/或透声性能,第一粘合层22呈环状结构,其一侧表面221与防水膜21相连接,其另一侧表面222与载膜相连接。

[0086]

防水膜21和载膜1之间的距离为68um,即图3中的h1=68um;防水膜21的克重为2.8g/m

2

,其弹性模量为28mpa,从而在运输过程中,由于防水膜21自身重力作用,以及运输途中的长时间振动或大幅度振动,导致防水膜21容易发生形变,特别是如图2所示的向下凹陷,会影响防水膜21的透气、透声性能。

[0087]

第一粘合层22、防水膜21和载膜1围设形成一个柱形空腔3,针对上述问题,在空腔

3内设置有凸台4,该凸台4的一侧面41与载膜1相连,凸台4的上表面与防水膜21之间还存在间隙,于本实施例中,凸台4的高度是防水膜21和载膜1之间的距离的75%,即图3中,h2=75%*h1,也就是h2为51.0um。从而,在转运途中,当防水膜21向载膜1所在一侧,也就是图3中的下侧,发生形变时,防水膜21可以接触到所述凸台4的上表面,凸台4对防水膜21起到了良好的支撑作用。

[0088]

上述结构中,凸台4缩短了防水膜21和载膜1之间的纵向距离,使得防水膜21向下凹陷的幅度较小,为了使得凸台4在横向上对防水膜21形成大面积的支持,达到良好的支持效果,所述凸台4的径向宽度为第一粘合层22的内径的67%,即图3中,d2=67%*d1。于本实施例中,第一粘合层22的内径为5mm,也就是d1为5mm,从而d2为3.35mm。

[0089]

在制备防水膜组件2时,容易发生一定的溢胶现象,即在环状结构的第一粘合层22旁边还有一定量的不定型的第一粘合剂223,为了避免凸台4与第一粘合层22或者不定型的第一粘合剂223相连接,也为了尽可能地在防水膜21的中间部位形成支撑,凸台4和第一粘合层22之间的单边距离为0.51mm,即图3中的s1=0.51mm。

[0090]

如图4所示,凸台4可以是实心的圆柱形结构,如图5所示,凸台4也可以是空心的圆柱形结构,空心部分的内径为凸台4外圈直径的2/5。

[0091]

如图6所示,凸台4也可以是空心的锥台形结构,当然还可以是实心的锥台形结构,锥台形结构呈上大下小或者上小下大结构,也就是说使用时,直径较小的一面可以朝上放置,或者直径较大的一面朝上放置。

[0092]

如图7所示,凸台4可以是由多个块状体42组合形成,多个块状体42呈环状间隔布设,从而形成一个比单个块状体42的表面面积大的支撑面。与本实施例中,三个呈正方体的块状体42位于等边三角形的三个顶点,其上表面组成一个比单个块状体42的一侧表面面积大的支撑面,该支撑面的中心悬空。

[0093]

实施例七

[0094]

一种防水膜复合件,包括载膜1和防水膜组件2,所述防水膜组件2至少包括防水膜21和第一粘合层22,防水膜21具有透气和/或透声性能,第一粘合层22呈环状结构,其一侧表面221与防水膜21相连接,其另一侧表面222与载膜相连接。

[0095]

防水膜21和载膜1之间的距离为92um,即图3中的h1=92um;防水膜21的克重为8.9g/m

2

,其弹性模量为1.2mpa,从而在运输过程中,由于防水膜21自身重力作用,以及运输途中的长时间振动或大幅度振动,导致防水膜21容易发生形变,特别是如图2所示的向下凹陷,会影响防水膜21的透气、透声性能。

[0096]

第一粘合层22、防水膜21和载膜1围设形成一个柱形空腔3,针对上述问题,在空腔3内设置有凸台4,该凸台4的一侧面41与载膜1相连,凸台4的上表面与防水膜21之间还存在间隙,于本实施例中,凸台4的高度是防水膜21和载膜1之间的距离的78%,即图3中,h2=78%*h1,也就是h2为71.76um。从而,在转运途中,当防水膜21向载膜1所在一侧,也就是图3中的下侧,发生形变时,防水膜21可以接触到所述凸台4的上表面,凸台4对防水膜21起到了良好的支撑作用。

[0097]

上述结构中,凸台4缩短了防水膜21和载膜1之间的纵向距离,使得防水膜21向下凹陷的幅度较小,为了使得凸台4在横向上对防水膜21形成大面积的支持,达到良好的支持效果,所述凸台4的径向宽度为第一粘合层22的内径的68%,即图3中,d2=68%*d1。于本实

施例中,第一粘合层22的内径为4mm,也就是d1为4mm,从而d2为2.72mm。

[0098]

在制备防水膜组件2时,容易发生一定的溢胶现象,即在环状结构的第一粘合层22旁边还有一定量的不定型的第一粘合剂223,为了避免凸台4与第一粘合层22或者不定型的第一粘合剂223相连接,也为了尽可能地在防水膜21的中间部位形成支撑,凸台4和第一粘合层22之间的单边距离为0.56mm,即图3中的s1=0.56mm。

[0099]

如图4所示,凸台4可以是实心的圆柱形结构,如图5所示,凸台4也可以是空心的圆柱形结构,空心部分的内径为凸台4外圈直径的2/5。

[0100]

如图6所示,凸台4也可以是空心的锥台形结构,当然还可以是实心的锥台形结构,锥台形结构呈上大下小或者上小下大结构,也就是说使用时,直径较小的一面可以朝上放置,或者直径较大的一面朝上放置。

[0101]

如图7所示,凸台4可以是由多个块状体42组合形成,多个块状体42呈环状间隔布设,从而形成一个比单个块状体42的表面面积大的支撑面。与本实施例中,三个呈正方体的块状体42位于等边三角形的三个顶点,其上表面组成一个比单个块状体42的一侧表面面积大的支撑面,该支撑面的中心悬空。

[0102]

对比实施例一

[0103]

本实施例与实施例六的不同之处在于,凸台4的高度是防水膜21和载膜1之间的距离的36%,即图3中,h2=36%*h1,也就是h2为24.48um。

[0104]

凸台4的径向宽度为第一粘合层22的内径的26%,即图3中,d2=26%*d1,从而d2为1.3mm。

[0105]

对比实施例二

[0106]

本实施例与实施例七的不同之处在于,凸台4的高度是防水膜21和载膜1之间的距离的38%,即图3中,h2=38%*h1,也就是h2为34.96um。

[0107]

凸台4的径向宽度为第一粘合层22的内径的28%,即图3中,d2=28%*d1,从而d2为1.12mm。

[0108]

防水膜组件2在运输之前,同一批次内的所有防水膜21的透声性能均在0.05-0.15db之间,在运输之后,需要保证同一批次的防水膜21一致性得到保证,才能不影响防水膜21的正常使用,即防水膜21的透声性能仍然保证在0.05-0.15db之间,且透声性能的声损率在

±

0.05db之间。

[0109]

在实施例五、六、七,对比实施一、二的条件下,经过模拟货车陆运场景,运输距离约为1300公里,运输时长为14小时的试验后,防水膜21均未发生蠕变或褶皱,测试同一批次中的1000张防水膜21,防水膜21的透声性能一致性结果见表4。

[0110]

表4

[0111]

[0112][0113]

对比实施例三

[0114]

本实施例与实施例七的不同之处在于,凸台4和第一粘合层22之间的单边距离为0.02mm,即图3中的s1=0.02mm。此时凸台4与不定型的第一粘合剂223之间产生粘连,如图10所示,用机械手抓取防水膜组件2时,不易转移防水膜组件2,甚至容易将防水膜21抓破,次品率较高。

[0115]

上述具体实施方式用来解释说明本发明,而不是对本发明进行限制,在本发明的精神和权利要求的保护范围内,对本发明作出的任何修改和改变,都落入本发明的保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 弹性形变

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让