一种磷酸盐无机粘结剂及其应用和用于其的铜复合材料的制作方法

2021-02-02 15:02:06|

2021-02-02 15:02:06| 403|

403| 起点商标网

起点商标网

[0001]

本发明属于无机粘结剂领域,尤其涉及一种磷酸盐无机粘结剂及其应用和用于其的铜复合材料。

背景技术:

[0002]

粘结剂是用来使同质或异质物体表面实现连接的化学试剂,通常分为有机粘结剂和无机粘结剂。有机胶黏剂相较于无机胶黏剂而言,具有快速固化、自干性良好且化学性质较为稳定等特点,但其通常存在具有制备和使用污染性,耐热性、粘结强度相对较低等缺点,而无机胶黏剂具有热稳定性强、力学性能强、污染性相对更低以及适用领域广等优势。因此就目前胶黏剂领域内的研究而言,无机胶黏剂是一个非常重要的研究方向。

[0003]

按成分来区分,无机粘结剂包括硅酸盐类胶黏剂、磷酸盐类胶黏剂等几种。其中硅酸盐类胶黏剂最为常见,如日常生活中所使用的水玻璃胶。而无机胶黏剂由于其双组份构成需要现调现用,通常用于工厂中刀具、钻头、管件和砂轮等的粘接,也用于气缸盖和轴体的修复和安装固定。但是,现有的磷酸盐类胶黏剂也存在着一定的缺陷。

[0004]

其最为显著的缺陷即在于剪切强度较低、脆性较大等。在粘结处非常容易形成固化胶脆断的问题。同时,实际其在极端低温条件下也较为容易发生脆断,耐低温性能较弱。

[0005]

目前,本领域技术人员也对于磷酸盐类无机粘结剂的研究。如cn103275623a一种新型耐高温磷酸盐胶黏剂,其采用氮化铝作为固化剂,配合氧化锌、氧化镁和碳纳米管等成分,以提高磷酸盐类无机粘结剂的耐高温性能,但对于磷酸盐无机粘结剂本身存在较大缺陷的脆性和不耐剪切等问题并未进行改进,目前也并未有能够有效解决上述问题的方案。

技术实现要素:

[0006]

为解决现有的磷酸盐类胶黏剂存在不耐剪切,完全固化后较脆、容易发生脆断,以及耐低温性能较差,在低温条件下容易强度下降较为明显、容易发生脆断等问题,本发明提供了一种磷酸盐无机粘结剂。进一步的,本发明提供一种其应用方法,以及一种用于其的铜复合材料。

[0007]

本发明的目的在于:一、提高粘结剂固化后的剪切强度;二、提高粘结剂的韧性,降低粘结剂固化后的脆性;三、提高粘结剂固化后的耐低温性能。

[0008]

为实现上述目的,本发明采用以下技术方案。

[0009]

一种磷酸盐无机粘结剂,所述磷酸盐无机粘结剂包括a组分和b组分;所述a组分包括:铜复合材料;所述b组分为磷酸铝溶液;所述a组分和b组分以(4.2~4.8)g:1ml的比例混合。

[0010]

本发明技术方案以常规的磷酸盐类无机胶黏剂为基础,在其配方上进行改进。改进主要在a组分上。常规的磷酸盐类无机胶黏剂的a组分为氧化铜,即以氧化铜作为固化剂成分实现固化粘接。但本发明技术方案中,采用具有空心核壳结构的铜复合材料作为a组分,利用改进后的铜复合材料改善粘结剂的韧性,使得粘结剂固化后更不易形成脆断,同时强化了粘结剂的低温强度。

[0011]

作为优选,所述铜复合材料以含碳材料为模板,在含碳材料的上进行铜和铜化合物的制备,得到铜复合材料。

[0012]

以含碳材料作为模板,能够制备得到具有空心核壳结构的铜复合材料,同时利用碳本身的还原性,形成cu-cu

2

o-cuo复合构造成分,兼具有氧化铜的化学稳定性,以及氧化亚铜和单质金属铜对整体胶黏剂所带来的性能提升效果。

[0013]

作为优选,所述含碳材料为无定形碳或硅碳复合材料;所述无定形碳为目数≥300目的焦碳或木碳或活性碳;所述硅碳复合材料为目数≥200目的多孔硅表面沉积碳的复合材料。

[0014]

无定形碳也称之为过渡态碳,是碳的一种同素异形体,其具有近似非晶形态或无固定形状和周期性的结构规律,其层状结构凌乱且不规则,晶体结构存在缺陷。用于作为模板时,由于氢元素的存在使得铜镀层的制备难度更低,铜和碳结合更牢固,同时在后续的还原过程中,有利于加快和促进氧化铜的还原。焦炭或木碳或活性碳均属于价廉且易得的材料。

[0015]

而硅碳复合材料具有多孔硅骨架并且沉积有大量的碳,在后续的煅烧去除过程中,碳被用以还原氧化铜完全去除,而多孔硅骨架会残留在空心铜结构中。相较于常规磷酸盐无机粘结剂体系中的实心氧化铜组分,采用cu-cu

2

o-cuo复合构造成分空心铜颗粒进行替代,能够对粘结剂固化后的韧性和剪切强度都形成显著的提升,有效改善磷酸盐粘结剂的脆性问题,但是其实际连接强度会稍有减弱,并且其高温条件下连接强度下降较为明显,因此需要进行补强。在空心同颗粒内部引入刚性的多孔硅骨架能够在保持其延展性的同时形成刚性核心,粘结剂固化后限制其过度延展,对于粘结剂固化后的连接强度提升明显,并且也对剪切强度产生了提升强化的效果。

[0016]

作为优选,所述多孔硅表面沉积碳的复合材料由以下工艺制备:以loi值为48~52%的硅藻土为原料,浸润清洗并于105~110℃条件下干燥并研磨得到硅藻粉,过180目筛后将硅藻粉与碳粉以松装体积比1:(1.5~2.0)的比例混合,置于580~620℃无氧环境中烧结80~100min,随炉冷却至50℃以下后,随后泡沫浮选分离去除碳粉,并对硅碳复合粉进行干燥即得到多孔硅表面沉积碳的复合材料。

[0017]

采用高loi(loss on ignition)值的低品位硅藻土为原料,首先原料价格较低、容易获得,其次相较于低loi值的高品位硅藻土而言,低品位的硅藻土在本发明技术方案的进行无氧烧结时,首先会形成液相,通常情况下这是需要极力避免的问题,但由于本发明技术方案的特殊需求,形成液相流动能够使得碳向孔隙内部进行掺杂。并且,高loi值的硅藻土通常具有更高的孔隙率,有利于负载更多的碳。但是,loi值过高,在无氧烧结时则会形成过多的液相,流动性过强反而导致硅碳复合效果不佳,同时会导致多孔硅骨架的崩塌、粉化,

而后通过碳粉粘结虽能够再次形成较大的颗粒作为铜复合材料制备的核心,但部分碳难以参与反应会形成残留,另一方面其在铜复合材料内残余的硅骨架也容易崩塌,导致对于粘结剂的连接强度提升不显著,实际效果较差。

[0018]

作为优选,所述在含碳材料表面以铜和铜化合物进行修饰的方法为:首先在含碳材料表面进行镀铜,形成铜镀层,随后将铜镀层氧化形成氧化铜层,在还原气氛中脱氧形成海绵铜层,得到铜碳复合颗粒,在铜碳复合颗粒沉积铜化合物,得到复合前驱体颗粒,将复合前驱体颗粒置于保护气氛中煅烧即得到铜复合材料。

[0019]

铜镀层的制备可以简单地采用现有的置换法进行制备。首先将含碳材料与其松装体积0.5~0.8倍的有机溶剂混合,加入含碳材料3~4倍质量的铁粉,铁粉目数为300目及以上,混合后加入过量铜盐溶液以15~20rpm转速搅拌至铁粉完全消耗,即完成铜镀层的制备,随后浮选过滤即可。由于本发明中所用含碳材料的特殊性,需要尽可能地保持含碳材料本身的微观结构,并且实现较为均匀的沉积制备,因此选用相对更加柔和的置换法制备。并且,选用较大目数的铁粉能够有效加快置换反应的进行,抑制铜粉析出沉积在铁粉表面,能够以含碳材料为核心进行沉积和析出。随后进行铜化合物的沉积制备复合前驱体,煅烧得到具有cu-cu

2

o-cuo复合中空核壳结构的铜复合材料。

[0020]

作为优选,所述b组分由氢氧化铝和磷酸水溶液以50g:(0.9~1.1)l的比例混合得到。

[0021]

上述比例的氢氧化铝和磷酸水溶液是较为常见的磷酸盐粘结剂体系所用组分。

[0022]

作为优选,所述磷酸水溶液密度为1.68~1.88g/ml。

[0023]

上述目的的磷酸水溶液为标准磷酸盐粘结剂中所用的磷酸水溶液。

[0024]

一种磷酸盐无机粘结剂的应用方法,所述方法为:将a组分和b组分按比例调和混匀,呈黏稠态且玻璃棒拉丝长度为15~25mm时将其涂布在被粘材料上,室温固化60~90min后置于110~130℃条件下热烘90~120min至粘结剂固结。

[0025]

调和后至其玻璃棒拉丝长度为15~25mm时,表明磷酸盐无机粘结剂处于即将凝固的阶段,在刚调和时粘结剂较稀、流动性较强,涂布后容易发生流动导致粘结变形,而拉丝长度过短则会导致黏力下降,连接强度降低。室温固化后热烘干实现完全固化凝结,即可产生非常优异的固接效果。

[0026]

一种铜复合材料的制备方法,所述方法包括:100)在含碳材料表面进行铜镀层的制备,并氧化形成氧化铜层;200)对氧化铜层进行脱氧,使氧化铜层转变为海绵铜层,得到外表面为海绵铜结构的铜碳复合颗粒;300)通过化学沉积的方式在铜碳复合颗粒表面沉积氯化亚铜沉积层,干燥后于含氧气氛中静置至其表面转变为绿色后置于沸水中浸煮至其表面转化为黑色,得到复合前驱体颗粒;

400)将复合前驱体颗粒置于保护气氛中煅烧即得到由内至外为cu-cu

2

o-cuo多层结构的空心铜复合材料。

[0027]

在上述方法中,主要关键点在于步骤300)的化学沉积步骤。通过沉积氯化亚铜并干燥后静置的方式至其形成碱式氯化铜层,此时形成了cu-过渡层-cu

2

(oh)cl

3

复合结构层,过渡层为cu和cu

2

o和混合层,于废水中浸煮至其cu

2

(oh)cl

3

层转变为具有细密孔道结构的氧化铜层,形成cu-cu

2

o-cuo复合层,通过保护气氛煅烧的方式形成归中和扩散,增厚中间层cu

2

o的厚度,以使其具备更优的力学性能、适用于粘结剂体系。

[0028]

作为优选,步骤300)中所述化学沉积的方法具体为:将铜碳复合颗粒置于氯化铜溶液中持续进行30~60rpm的慢速搅拌40~60min。

[0029]

上述方法简洁高效,且对于铜碳复合颗粒的微观结构能够进行良好的保护,同时能够较大程度地保持海绵铜层的三维微观结构,具备更大的比表面积。

[0030]

本发明的有益效果是:1)能够提高磷酸盐粘结剂的固化剪切强度,使其具备一定的弹韧性;2)一定程度上提高磷酸盐粘结剂的连接强度;3)提高磷酸盐粘结剂的耐温性能。

附图说明

[0031]

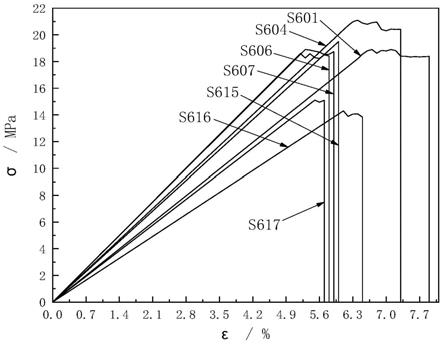

图1为部分实施例的应力应变曲线图;图2为粘结剂连接强度和剪切强度与硅藻土loi值的分段关系示意图;图3为粘结剂连接强度和剪切强度与硅藻土loi值的连续关系示意图;图4为粘结剂的连接强度和剪切强度与a、b组分用量比的关系示意图。

具体实施方式

[0032]

以下结合具体实施例和说明书附图对本发明作出进一步清楚详细的描述说明。本领域普通技术人员在基于这些说明的情况下将能够实现本发明。此外,下述说明中涉及到的本发明的实施例通常仅是本发明一部分的实施例,而不是全部的实施例。因此,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

[0033]

如无特殊说明,本发明实施例所用原料均为市售或本领域技术人员可获得的原料;如无特殊说明,本发明实施例所用方法均为本领域技术人员所掌握的方法。

[0034]

实施例1铜复合材料的制备:100)在300目焦炭表面进行铜镀层的制备,将焦炭与其松装体积0.8倍的无水乙醇混合,加入焦炭4倍质量的铁粉,铁粉目数为300目及以上,混合后加入过量氯化铜溶液以20rpm转速搅拌至铁粉完全消耗,即完成铜镀层的制备,随后置于60℃烘箱中氧化形成氧化铜层;200)对氧化铜层进行脱氧,对步骤100)所制得的产物进行洗涤和干燥后,将其与其市售铜钝化剂,于氢气气氛中加热至280℃干燥至恒重,使氧化铜层转变为海绵铜层,得到外

表面为海绵铜结构的铜碳复合颗粒;300)将铜碳复合颗粒置于饱和氯化铜溶液中持续进行30rpm的慢速搅拌60min,表面沉积氯化亚铜沉积层,干燥后于空气中静置至其表面转变为绿色后置于沸水中浸煮至其表面转化为黑色,得到复合前驱体颗粒;400)将复合前驱体颗粒置于氮气气氛中600℃煅烧3h即得到由内至外为cu-cu

2

o-cuo多层结构的空心铜复合材料。

[0035]

该产物标记为焦炭-铜复合材料。

[0036]

实施例2具体制备方式同实施例1,所不同的是:将300目焦炭替换为300目的木炭。

[0037]

该产物标记为木炭-铜复合材料。

[0038]

实施例3具体制备方式同实施例1,所不同的是:将300目焦炭替换为400目活性碳。

[0039]

该产物标记为活性碳-铜复合材料。

[0040]

实施例4具体制备方式同实施例1,所不同的是:将300目焦炭替换为200目硅碳复合材料,所述硅碳复合材料制备方法如下:以loi值为48~49%的硅藻土为原料,浸润清洗并于105℃条件下干燥得到硅藻粉,过180目筛后将硅藻粉与碳粉以松装体积比1:1.5的比例混合,置于620℃无氧环境中烧结80min,随后泡沫浮选分离去除碳粉,并对硅碳复合粉进行干燥即得到多孔硅表面沉积碳的复合材料。

[0041]

该产物标记为48-硅碳复合材料-铜复合材料-甲。

[0042]

实施例5具体制备方式同实施例1,所不同的是:将300目焦炭替换为200目硅碳复合材料,所述硅碳复合材料制备方法如下:以loi值为51~52%的硅藻土为原料,浸润清洗并于110℃条件下干燥得到硅藻粉,过180目筛后将硅藻粉与碳粉以松装体积比1:2.0的比例混合,置于580℃无氧环境中烧结100min,随后泡沫浮选分离去除碳粉,并对硅碳复合粉进行干燥即得到多孔硅表面沉积碳的复合材料。

[0043]

该产物标记为52-硅碳复合材料-铜复合材料。

[0044]

对比例1具体制备方式同实施例4,所不同的是:以loi值为6.5~7.0%的高品位硅藻土为原料。

[0045]

该产物标记为7-硅碳复合材料-铜复合材料。

[0046]

对比例2具体制备方式同实施例4,所不同的是:以loi值为67~70%的低品位硅藻土为原料。

[0047]

该产物标记为70-硅碳复合材料-铜复合材料。

[0048]

实施例6硅碳复合材料制备同实施例4,铜复合材料制备如下:100)在300目焦炭表面进行铜镀层的制备,将焦炭与其松装体积0.5倍的无水乙醇混合,加入焦炭3倍质量的铁粉,铁粉目数为300目及以上,混合后加入过量氯化铜溶液以15rpm转速搅拌至铁粉完全消耗,即完成铜镀层的制备,随后置于55℃烘箱中氧化形成氧化铜层;200)对氧化铜层进行脱氧,对步骤100)所制得的产物进行洗涤和干燥后,将其与其市售铜钝化剂,于氢气气氛中加热至260℃干燥至恒重,使氧化铜层转变为海绵铜层,得到外表面为海绵铜结构的铜碳复合颗粒;300)将铜碳复合颗粒置于饱和氯化铜溶液中持续进行30rpm的慢速搅拌60min,表面沉积氯化亚铜沉积层,干燥后于空气中静置至其表面转变为绿色后置于沸水中浸煮至其表面转化为黑色,得到复合前驱体颗粒;400)将复合前驱体颗粒置于氮气气氛中620℃煅烧3..5h即得到由内至外为cu-cu

2

o-cuo多层结构的空心铜复合材料。

[0049]

该产物标记为48-硅碳复合材料-铜复合材料-乙。

[0050]

实施例7一种磷酸盐无机粘结剂,其包括a组分和b组分;所述a组分包括:铜复合材料、氧化镁、硼砂、氧化硅;所述b组分为磷酸铝溶液所述a组分和b组分以(4.2~4.8)g:1ml的比例混合。

[0051]

其中a组分中氧化镁、硼砂和氧化硅均为常见磷酸盐无机粘结剂的添加物,可与其余常规添加物进行简单替换,本实施例a组分中铜复合材料、氧化镁、硼砂和氧化硅的质量比均为10:2.5:1.25:1.25。

[0052]

粘结剂具体分别调制以下若干组,具体见下表表1。

[0053]

表1:粘结剂分组配方

表中s617试验组的300目铜复合颗粒,由松装体积比1:1的300氧化铜粉末和300目金属铜粉末在氮气气氛球磨混合制备得到。

[0054]

应用例将实施例7所配制得到的各组别磷酸盐无机粘结剂中a组分和b组分按比例调和混匀,呈黏稠态且玻璃棒拉丝长度为15~25mm时将其涂布在被粘材料上,室温固化后140℃热烘至粘结剂固结。

[0055]

分别依照gb/t 7124-2008、gb/t 13353-1992、gb/t 2794-1995和gb/t 6329-1996对实施例7各试验组粘结剂进行性能检测。

[0056]

检测主要包括以下几方面:耐高温性能检测:称取一定量固化后的粘结剂置于坩埚中,工业马弗炉经缓冲升温升至700℃恒温半小时后检测其连接强度和剪切强度;耐低温性能检测:称取一定量固化后的粘结剂置于低温玻璃皿中,冷冻干燥至-30℃并恒温半小时后检测其连接强度和剪切强度;常温力学性能检测:将磷酸盐无机粘结剂固化完全的金属套接试样用万能材料实验机测试其连接强度和剪切强度;耐水性能检测:将磷酸盐无机粘结剂固化完全的金属套接试样置于室温自来水中浸泡48h后检测其连接强度和剪切强度;耐酸碱性能检测:将磷酸盐无机粘结剂固化完全的金属套接试样置于ph值为2或13的溶液中浸泡24h后检测其连接强度和剪切强度。

[0057]

检测结果如下表表2所示。

[0058]

表中:bs为连接强度,单位为mpa;ss为剪切强度,单位为mpa。

[0059]

此外,s601、s604、s606、s607、s615、s616和s617等七个试验组的应力应变曲线如图1所示。首先对比s601~603试验组数据。数据结果表明,在仅替换不同无定形碳的情况下,粘结剂的各项性能均仅在小范围内波动,表明实际产品性能稳定,且无定形碳种类对于粘结剂的性能影响较小。通过s601与s615试验组的对比可以发现,在采用本发明特殊的铜复合材料后,粘结剂固化后的粘结强度略有下降,但下降幅度十分有限,仅为0.6mpa,下降幅度约3%,但剪切强度产生了数倍的提升,从1.8mpa提升至6.9mpa,剪切强度的提升幅度高达283%,表明了铜复合材料对于粘结剂的剪切强度影响巨大。同时,s601试验组粘结剂的耐高温性能也要优于s615试验组,高温连接强度保持率由53%提高至了约68%,提升幅度较大,而剪切强度的保持率提升更为显著。耐低温性能方面,s601试验组同样均高于s615表现,但连接强度保持率提升更明显,剪切强度保持率提升幅度稍有下降。而耐盐、耐酸和

耐碱性能方面,与s615试验组保持率较为接近。这主要是由于本发明所用铜复合材料的结构、成分特殊性引起的。由于其空心多孔结构,并且含有大量的金属单质铜,使得其整体脆性要远低于实心氧化铜颗粒固接后的状态,但实际硬度有所下降,引起了连接强度的下降,但也是由于其脆性下降、本身具有一定的韧性,使得其抗剪切能力得到提升,而不会受到剪切后即发生断裂。从图1对比中也可以看出,s615试验组在形变量约6%时发生脆断,而s601试验组在形变量达到约6.4%左右之后,从弹性阶段转变为屈服阶段,而s615试验组测试并未显示出其具有屈服阶段,而后s615发生断裂,表明了s601试验组粘结剂产生了韧性,由原先的硬脆材质粘结剂过渡向硬韧材质的粘结剂。虽然粘结性能有所下降,但其实际使用效果要远优于s615试验组粘结剂。

[0060]

而对比s616试验组与s615试验组,可以发现s616试验组虽连接强度要显著低于s615试验组,但剪切强度产生了较明显的提升,耐高温性能也有少量的提升,耐低温性能提升显著,耐水性能减弱,耐酸性能增强,耐碱性能基本相当。表明金属铜与氧化铜相比,对于粘结剂的剪切强度和耐温性能有所提升,这主要是由氧化铜和铜本身的固有属性以及与其他成分的共作用引起的。

[0061]

对比试验组s617和试验组s615、s616,可以看出,在金属铜和氧化铜混合后,对于粘结剂的部分性能有所改善,但同时也有所劣化,尤其在高低温条件下以及耐水试验后,剪切强度保持率产生了严重的下滑。表明并非铜和氧化铜简单结合即可实现与本发明相近的技术效果。本发明铜复合材料本身的优良特性不仅基于其成分,其微观结构也起着至关重要的作用。

[0062]

对比s604、s605和s608三个试验组,可以发现硅碳复合材料在合理范围内调整制备参数,对于粘结剂的性能影响较为可控,而进一步以s604、s606和s607试验组进行对比,可以发现硅藻土的loi值对于粘结剂的性能影响较大。低loi值硅藻土制备的硅碳复合材料,再制备得到的粘结剂剪切强度提升要高于高loi值的,但连接性能比之s601进一步产生弱化,而s607试验组高loi值硅藻土制备的硅碳复合材料制备所得的粘结剂连接强度与s615试验组基本相当,高于s606试验组采用低loi值硅藻土试验组,但剪切强度虽高于s615现有技术的空白对照,却显著低于s606低loi值硅藻土试验组。同时,为研究硅藻土loi值对最终产物粘结剂常温连接强度和剪切强度的影响,以loi值为变量从市售硅藻土中选择loi值为6.5~70%的各品位硅藻土进行正交试验。

[0063]

分别标记以下若干试验组:y101试验组:硅藻土loi值为6.5~7.0%;y102试验组:硅藻土loi值为10~11%;y103试验组:硅藻土loi值为15~16%;y104试验组:硅藻土loi值为25~26%;y105试验组:硅藻土loi值为36~37%;y106试验组:硅藻土loi值为48~49%;y107试验组:硅藻土loi值为51~52%;y108试验组:硅藻土loi值为55~57%;y109试验组:硅藻土loi值为67~70%。

[0064]

正交试验结果绘制成如图2和图3所示。图2采用分段形式标明各loi值所对应试验

组的力学性能,图2为分段数据,灰色数据线段为剪切强度,黑色数据线断为连接强度。而为方便分析将数据绘制为图3,图3中,各试验组的loi值均以其产品范围中值进行记录以形成连续的数据。如y101试验组的loi值对应6.75%。

[0065]

从图2和图3可以看出,随着loi值的上升,粘结剂的连接强度呈先上升后下降的趋势,而粘结剂的剪切强度呈先下降、再上升、再下降的趋势。整体具有较为明确的趋势性,并且连接强度和剪切强度的高峰于loi值为38~53%范围区间内时存在较为明显的重叠峰,均相较于s615试验组空白对照有着较为明显的提升,但最优loi值范围区间为约48~52%,在该范围内连接强度和剪切强度均处于近最高峰的范围内,结合表2检测结果,可以得出结论:硅藻土的loi值对于最终产品粘结剂的连接强度和剪切强度性能影响较大,相较较优的硅藻土loi值区间为38~53%,最优选择为48~52%。经分析,这主要是由于不同loi值硅藻土的微观结构区别,在所选loi值范围内的硅藻土烧失后整体呈现多孔结构,具有高孔隙率,结构相对较为稳定且在热处理过程中形成足够的液相促进其与碳的复合。而loi值低于38%时,多孔硅的结构稳定性上升,但液相减少甚至不形成液相(如y101试验组),导致碳复合难度增大,后续所形成的铜复合材料中氧化铜含量上升,但金属铜和氧化亚铜含量减少,导致,因此若多孔硅的整体结构稳定性较优,能够对外层的复合铜层形成一定的支撑、增强其抗剪切等力学性能,其还尚能够保持较优的剪切强度,但由于氧化亚铜含量过低,无法实现金属铜与氧化铜的良好过度,导致部分氧化铜容易形成脱落,进而连接强度下降。而随loi值上升,连接强度得到显著提升则因为碳含量提高提高了氧化亚铜含量、间接强化了金属铜和氧化铜的连接效果实现的,loi值6~15%范围内抗剪切强度的下降则是由于多孔硅的结构稳定性下降,而外部铜复合层的结构改善尚不足以弥补由于原先稳定多孔硅所带来的抗剪切性能提升,韧性反而产生下降趋势,以至于形成连接强度和剪切强度不同的变化趋势。而loi值过高,则主要是由于多孔硅的结构稳定性差、易粉化,并且实际所形成的硅碳复合材料会之间向碳包硅复合材料转变,导致后续负载铜及其化合物并保护气氛热处理后,极小的单晶硅粉容易与铜及其化合物形成掺杂,导致铜复合层的晶体结构发生改变,进而改变其力学性能,变相引入了杂质,导致其连接强度和剪切强度产生快速的下降。

[0066]

进一步以s604试验组为基础对s609~s614总计六组试验组进行分析,该六组试验组中s609~s612这四组试验组主要是对粘结剂的b组分在现有技术较优范围内进行调整,调整后对粘结剂的性能影响不大,符合预期。而s613和s614试验组则表明,a组分和b组分的用量比,也会对粘结剂的性能产生较为明显的影响。以a组分和b组分的用量比为变量进行正交试验测试其室温连接强度和剪切强度,并记录数据绘制为图4。从图4数据中可以明显看出,在不同的配比下,连接强度和剪切强度均呈现先上升后下降的趋势,而在同样趋势的情况下,峰位有所改变,连接强度的上升幅度由小变大升至峰位随后极为缓慢地下降,剪切强度的上升和下降较为接近。连接强度的峰位对应用量比约为4.6g/ml左右,剪切强度的峰位对应用量比约为4.4g/ml左右,两者重叠且两者性能均较优的区间即为本发明所限定的4.2~4.8g/ml区间,在该区间内连接强度和剪切强度性能较为均衡。因此综合考量该区间为最优区间。但整体用量比控制在4~5g/ml范围内,均有良好的性能表现。

[0067]

对上述数据进行分析,连接强度的上升主要是由于主固化剂铜复合材料的含量增多,凝固后粘结剂的强度受到直接影响,更加致密因此连接强度上升后不易下降。而剪切强度随着用量比提高而上升的趋势也同样是如此,但用量比过大后会逐渐形成并增强固化后

粘结剂的脆性,因此导致其剪切强度有所下降。

[0068]

再回到对图1的分析。图1中以s601、s604、s606、s607和s615~s617为检测对象对其σ-ε曲线进行汇总。图中除s615试验组以外,其σ-ε曲线均出现了弹性屈服阶段。其中s616的σ-ε曲线甚至出现了如金属材料的加工硬化变化趋势。这首先表明s615这种常规磷酸盐无机粘结剂固化后是一种脆性的材料。为了改善其脆性,换用金属铜对氧化铜进行同等替代后确实产生了韧性,但弹性模量和强度均产生了非常显著的下降,实际粘结使用效果差。采用碳与氧化铜复合的s617试验组,其弹性模量和强度也产生了明显的下降,但其确实也产生了韧性。对此,由于其强度下降和弹性模量下降较为明显,因此实际使用效果也较为有限,仍容易发生断裂。而s601采用本发明的铜复合材料(无硅)后,弹性模量和连接强度均有所下降,但产生了明显的屈服以及后续的变形阶段,粘结更加稳固且不易发生断裂,整体可回复的弹性变形量增大,实际使用效果得到了明显改善,完全解决了s615试验组所存在的脆性问题。而s604、s606和s607均添加了含硅的铜复合材料,添加后可以发现,粘结剂的弹性模量得到了显著的提升,其三者的弹性模量均要大于s615试验组,并且三者均具备屈服变形的阶段。但是可以看出,s606和s607的弹性模量比之s604更大、且其两者均在屈服阶段发生断裂,说明其仍存在韧性不足的问题,但较之s615试验组还是有所提升,仍产生了一定的优化效果。而s604和s601试验组对比,两者的屈服变形量和可回复弹性变形量均基本相当,但s604的弹性模量显著大于s601,说明其具有更好的粘结固接效果,虽然其屈服后加工变形阶段更易发生断裂,但其也已具备了较大的断裂伸长率,其实际使用效果十分优异。

[0069]

综上,本发明通过了对常见磷酸盐无机粘结剂进行改进后,产生了非常优异的技术效果。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让