防护涂层前驱体、防护涂层前驱体溶液及其制备方法与流程

2021-02-02 15:02:36|

2021-02-02 15:02:36| 318|

318| 起点商标网

起点商标网

[0001]

本发明涉及一种防护涂层前驱体、防护涂层前驱体溶液及其制备方法。

背景技术:

[0002]

金属材料在我们的生活中具有非常广泛的应用,一些长期工作在潮湿的环境中的基材,与酸性环境、碱性环境接触的产品,会比较容易被腐蚀,出现腐蚀点、镀层脱落等现象,甚至会出现霉斑,无法长时间的保持稳定,给我们的使用带来不便。为此,在基材表面涂覆一层防护涂层,以增加基材的耐腐蚀性,抗氧化性,从而延长基材的使用寿命。但是,现有的防护涂层性能差,易开裂,易粉化,与基材的结合力不足,导致防护涂层易从基材上脱落,且耐磨性差,不能高性能,长时间地保护基材。

技术实现要素:

[0003]

本发明的目的在于提供一种防护涂层前驱体的制备方法,该方法工艺简单、高效,且制备得到的防护涂层前躯体具有良好的水溶性、致密且不易开裂,与基材结合力强。

[0004]

为达到上述目的,本发明提供如下技术方案:一种防护涂层前驱体的制备方法,所述制备方法包括:

[0005]

s1、提供含金属原料,向所述含金属原料中加入螯合剂,在30-90℃和回流条件下,进行配位反应1-3h,得到金属配合物溶液;

[0006]

s2、在20-40℃下,向所述金属配合物溶液中加入含硅原料进行混合,得到混合物;

[0007]

s3、在40-90℃下,向所述混合物中加水和酸,并进行缩聚反应1-3h,得到聚合物;

[0008]

s4、在110-140℃下对所述聚合物常压蒸馏,再去除溶剂,得到水溶性的防护涂层前驱体。

[0009]

进一步地,所述含金属原料为钛酸正丙酯、异丙醇铝、正丙醇锆中的任一个。

[0010]

进一步地,所述螯合剂为乙醇胺、乙酰乙酸乙酯、乙二胺四乙酸中的一种或多种。

[0011]

进一步地,所述含硅原料为正硅酸四乙酯、正硅酸甲酯、正硅酸丁酯、甲基三甲氧基硅中的任一个。

[0012]

进一步地,所述螯合剂与所述含金属原料的摩尔比为(0.2-2)∶1。

[0013]

进一步地,所述含硅原料与所述含金属原料的摩尔比为(1-4)∶1。

[0014]

进一步地,所述水与所述含金属原料的摩尔比为(0.1-2)∶1;所述酸与所述含金属原料摩尔比为(0.1-2)∶1,所述酸为乙酸、丙酸、草酸、苹果酸、柠檬酸中的一种或几种。

[0015]

本发明还提供一种防护涂层前驱体,所述防护涂层前驱体由所述的防护涂层前驱体的制备方法制备。

[0016]

本发明还提供一种防护涂层前驱体溶液的制备方法,所述制备方法包括:

[0017]

提供所述的防护涂层前驱体,将所述防护涂层前驱体加入至水中,得到防护涂层前驱体溶液。

[0018]

本发明还提供一种防护涂层前驱体溶液,所述防护涂层前驱体溶液由所述的防护

涂层前驱体溶液的制备方法制备。

[0019]

本发明的有益效果在于:本发明的防护涂层前躯体通过配位反应、水解缩聚反应等即可制备得到,该制备方法工艺简单、效率高,具有较大的应用前景。得到的防护涂层前躯体可作为防护涂层保护待保护基材,该防护涂层自清洁能力强、耐磨性强、稳定性强、使用寿命长,能够长时间、高性能保护基材,提高基材的使用寿命和抗氧化性能。通过控制制备过程中的加料比和缩聚反应条件,得到致密且不易开裂,与基材结合力强,具有防护功能的防护涂层前躯体,且制备得到的防护涂层具有良好的水溶性,为提高防护涂层前驱体的工业化应用提供良好的基础。

[0020]

上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。

附图说明

[0021]

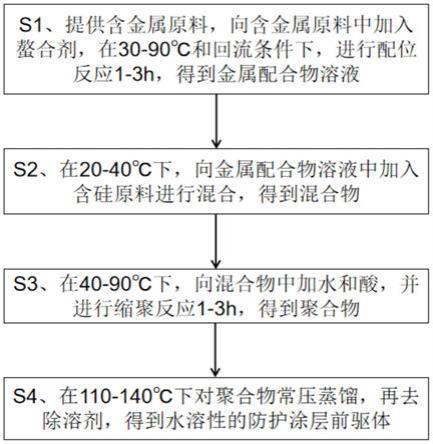

图1为本发明所示的防护涂层前驱体的制备方法的流程图。

具体实施方式

[0022]

下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0023]

此外,下面所描述的本发明不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

[0024]

请参见图1,本发明一实施例所示的防护涂层前驱体的制备方法,制备方法包括:

[0025]

s1、提供含金属原料,向含金属原料中加入螯合剂,在30-90℃和回流条件下,进行配位反应1-3h,得到金属配合物溶液;

[0026]

s2、在20-40℃下,向金属配合物溶液中加入含硅原料进行混合,得到混合物;

[0027]

s3、在40-90℃下,向混合物中加水和酸,并进行缩聚反应1-3h,得到聚合物;

[0028]

s4、在110-140℃下对聚合物常压蒸馏,再去除溶剂,得到水溶性的防护涂层前驱体。

[0029]

其中,含金属原料为钛酸正丙酯、异丙醇铝、正丙醇锆中的任一个,但也不仅限于此,还可以为其他能够提供钛、铝、锆等金属的金属醇盐,在此不一一列举。

[0030]

螯合剂为乙醇胺、乙酰乙酸乙酯、乙二胺四乙酸中的一种或多种,但螯合剂还可以为其他具有相同功能的螯合剂。含硅原料为正硅酸四乙酯、正硅酸甲酯、正硅酸丁酯、甲基三甲氧基硅中的任一个,但含硅原料都还可以为其他能够提供硅源的有机硅,在此不做具体限定。

[0031]

螯合剂与含金属原料的摩尔比为(0.2-2)∶1,含硅原料与含金属原料的摩尔比为(1-4)∶1,水与含金属原料的摩尔比为(0.1-2)∶1,酸与含金属原料摩尔比为(0.1-2)∶1,其中,酸为乙酸、丙酸、草酸、苹果酸、柠檬酸中的一种或几种,但还可以为其他酸,在此不一一列举。

[0032]

其中,除去溶剂的方法包括旋蒸或减压蒸馏,在旋蒸过程中,旋蒸温度为50至90℃,旋蒸压力为-0.05mpa以下;在减压蒸馏过程中,温度为50至90℃,压力为-0.05mpa以下,

从而在有效地去除溶剂的同时保持前驱体稳定性。

[0033]

需要说明的是,在上述制备方法中,添加含硅原料与含金属原料的比例尤为重要,含硅原料比重过少则得到的防护涂层前躯体在制备成溶液后,将无法成一个致密的膜,会使得到的涂层粉化,不具备涂层性能,达不到预期效果和目标,含硅原料比重过多则得到的防护涂层前躯体的防护性能差。

[0034]

含金属原料为钛酸正丙酯时,为防护涂层前躯体提供钛成分,在后续形成防护涂层时,钛成分会形成二氧化钛,给防护涂层提高了额外的自洁能力,从而提高防护涂层的耐久性,增强其防护功能。含金属原料为异丙醇铝或正丙醇锆时,为防护涂层前躯体提供铝成分或锆成分,在后续形成防护涂层时,铝成分和锆成分会形成对应的氧化物,氧化铝或氧化锆给防护涂层带来了更高的耐磨性,从而增强涂层的防护功能。即本实施例的涉及的防护涂层前躯体的制备方法得到的防护涂层,添加不同的金属成分,可得到不同的性能提升,由此,本实施例涉及的制备方法还可以添加其他金属,以得到相应性能的防护涂层前驱体。

[0035]

在缩聚反应中,水和酸的加入方法为:在40-90℃条件下,向反应液中滴加水,滴加的时长为1-3h,加入的水的量为25-30g,优选地,水的量为27g。将水滴加完成后向反应液中加入酸,加入酸的方式也是滴加,滴加的时长为0.5-1.5h,加入的酸的量为4-5g,优选地,酸的量为4.5g。

[0036]

在本实施例所示的制备方法中,缩聚反应的控制也很重要,缩聚反应控制不当,则会造成得到的防护涂层前躯体的聚合度较低,将其涂装固化后,得到的涂层会很容易开裂,无法构造成致密的陶瓷连续相,与基底的结合力不足,丧失涂层应有的防护功能。

[0037]

本发明还提供一种防护涂层前驱体,该防护涂层前驱体由上述防护涂层前驱体的制备方法制备,该防护涂层前躯体为钛硅陶瓷前驱体、铝硅陶瓷前驱体或锆硅陶瓷前驱体。

[0038]

本发明还提供一种防护涂层前驱体溶液的制备方法,包括:提供上述的防护涂层前驱体,将防护涂层前驱体加入至水中,得到防护涂层前驱体溶液。

[0039]

本发明还提供一种防护涂层前驱体溶液,防护涂层前驱体溶液由上述防护涂层前驱体溶液的制备方法制备。

[0040]

上述得到的防护涂层前驱体溶液,通过涂装和热处理过后,可制得致密的防护涂层,可以保护基底不受腐蚀,尤其提高基底的抗氧化性能。

[0041]

本发明所制备的前驱体,由于有螯合剂的存在可以稳定分散在水体系中,通过涂装和热处理后可以生成致密的陶瓷连续相。由于其涂层的主要成分是硅基陶瓷,所以具有极良好的耐高温性能、耐酸性能。相较于现有的防护涂层来说,其一是水体系涂料,对环境更加友好;其二是涂层主体为陶瓷相,防护性能更佳。

[0042]

下面将结合具体的实施例来对本发明进行进一步详细地说明。

[0043]

实施例一

[0044]

将1mol钛酸正丙酯加热至40℃,滴加30.5g(0.5mol)乙醇胺,控制滴加速度,2小时滴加完,再回流反应2小时。随后降温至30℃,加入2mol正硅酸四乙酯,加料完成后再将反应液升至40℃,继续缓慢滴加水27.00g(1.5mol)并2小时滴加完,再滴加草酸45g(0.5mol)并1小时滴完,后加热升温至80℃,回流反应2小时。最后常压蒸馏至体系温度110℃,再降温到室温除去溶剂后得到钛硅陶瓷前驱体。

[0045]

将制得的钛硅陶瓷前驱体溶解在水中,配置成质量分数为20%的溶液,得到的溶

液澄清透明且微黄,将其喷涂在不锈钢上,经过400℃热处理5min,制得防护涂层。请参见表一,该防护涂层能保护不锈钢不被高温氧化,具有防护涂层的不锈钢表面在高温处理后也能保持不锈钢原色,但是未涂覆有防护涂层的不锈钢表面在高温处理后会变为黄褐色。

[0046]

请参见表二,将具有防护涂层的不锈钢和未涂覆防护涂层的不锈钢进行耐酸测试试验,用浓盐酸(35%)滴到上述两个不锈钢板上,在通风处放置20min,然后用清水清洗,观察两个不锈钢的表面状态,具有防护涂层的不锈钢表面没有变化且无缺陷,未涂覆有防护涂层的不锈钢表面有明显腐蚀的锈斑。

[0047]

实施例二

[0048]

将1mol钛酸正丙酯加热至40℃,滴加30.5g(0.5mol)乙醇胺,控制滴加速度,2小时滴加完,再回流反应2小时。随后降温至30℃,加入4mol正硅酸四乙酯,加料完成后再将反应液升至40℃,继续缓慢滴加水27.00g(1.5mol),并2小时滴加完,再滴加草酸45g(0.5mol)并1小时滴完,后加热升温至80℃,回流反应2小时。最后常压蒸馏至体系温度110℃,再降温到室温除去溶剂后得到钛硅陶瓷前驱体。

[0049]

将制得的钛硅陶瓷前驱体溶解在水中,配置成质量分数为20%的溶液,得到的溶液澄清透明且微黄,将其喷涂在不锈钢上,经过400℃热处理5min,制得防护涂层。请参见表一,该防护涂层能保护不锈钢不被高温氧化,具有防护涂层的不锈钢表面在高温处理后也能保持不锈钢原色,但是未涂覆有防护涂层的不锈钢表面在高温处理后会变为黄褐色。

[0050]

请参见表二,将具有防护涂层的不锈钢和未涂覆防护涂层的不锈钢进行耐酸测试试验,用浓盐酸(35%)滴到上述两个不锈钢板上,在通风处放置20min,然后用清水清洗,观察两个不锈钢的表面状态,具有防护涂层的不锈钢表面没有变化且无缺陷,未涂覆有防护涂层的不锈钢表面有明显腐蚀的锈斑。

[0051]

实施例三

[0052]

将1mol异丙醇铝加热至40℃,滴加30.5g(0.5mol)乙醇胺,控制滴加速度,2小时滴加完,再回流反应2小时。随后降温至30℃,加入2mol正硅酸四乙酯,加料完成后再将反应液升至40℃,继续缓慢滴加水27.00g(1.5mol)并2小时滴加完,再滴加草酸45g(0.5mol)并1小时滴完,后加热升温至80℃,回流反应2小时。最后常压蒸馏至体系温度110℃,再降温到室温除去溶剂后得到铝硅陶瓷前驱体。

[0053]

将制得的铝硅陶瓷前驱体溶解在水中,配置成质量分数为20%的溶液,得到的溶液澄清透明且微黄,将其喷涂在不锈钢上,经过400℃热处理5min,制得防护涂层。请参见表一,该防护涂层能保护不锈钢不被高温氧化,具有防护涂层的不锈钢表面在高温处理后也能保持不锈钢原色,但是未涂覆有防护涂层的不锈钢表面在高温处理后会变为黄褐色。

[0054]

请参见表二,将具有防护涂层的不锈钢和未涂覆防护涂层的不锈钢进行耐酸测试试验,用浓盐酸(35%)滴到上述两个不锈钢板上,在通风处放置20min,然后用清水清洗,观察两个不锈钢的表面状态,具有防护涂层的不锈钢表面没有变化且无缺陷,未涂覆有防护涂层的不锈钢表面有明显腐蚀的锈斑。

[0055]

实施例四

[0056]

将1mol钛酸正丙酯加热至40℃,滴加30.5g(0.5mol)乙醇胺,控制滴加速度,2小时滴加完,再回流反应2小时。随后降温至30℃,加入2mol正硅酸四乙酯,加料完成后再将反应液升至40℃,继续缓慢滴加水27.00g(1.5mol)并2小时滴加完,再滴加草酸4.5g(0.05mol)

并1小时滴完,后加热升温至80℃,回流反应2小时。最后常压蒸馏至体系温度110℃,再降温到室温除去溶剂后得到钛硅陶瓷前驱体。

[0057]

将制得的钛硅陶瓷前驱体溶解在水中,配置成质量分数为20%的溶液,得到的溶液澄清透明且橙黄,将其喷涂在不锈钢上,经过400℃热处理5min,制得防护涂层。请参见表一,因制备条件中的酸的加入量不足,使得缩聚反应控制不当,得到的防护涂层前躯体的聚合度较低,最后得到的防护涂层粉化,不能保护不锈钢不被高温氧化,具有防护涂层的不锈钢表面在高温处理后呈现粉化,未涂覆有防护涂层的不锈钢表面在高温处理后变为黄褐色。

[0058]

请参见表二,将具有防护涂层的不锈钢和未涂覆防护涂层的不锈钢进行耐酸测试试验,用浓盐酸(35%)滴到上述两个不锈钢板上,在通风处放置20min,然后用清水清洗,观察两个不锈钢的表面状态,具有防护涂层的不锈钢表面略有腐蚀的痕迹,未涂覆有防护涂层的不锈钢表面有明显腐蚀的锈斑。

[0059]

实施例五

[0060]

将1mol钛酸正丙酯加热至40℃,滴加30.5g(0.5mol)乙醇胺,控制滴加速度,2小时滴加完,再回流反应2小时。随后降温至30℃,加入0.5mol正硅酸四乙酯,加料完成后再将反应液升至再升至40℃,继续缓慢滴加水27.00g(1.5mol)并2小时滴加完,再滴加草酸4.5g(0.05mol)并1小时滴完,后加热升温只80℃,回流反应2小时。最后常压蒸馏至体系温度110℃,再降温到室温除去溶剂后得到钛硅陶瓷前驱体。

[0061]

将制得的钛硅陶瓷前驱体溶解在水中,配置成质量分数为20%的溶液,得到的溶液澄清透明且淡黄,将其喷涂在不锈钢上,经过400℃热处理5min,制得防护涂层。请参见表一,因制备条件中的正硅酸四乙酯的加入量不足,使得含硅原料与含金属原料的比例不当,最后得到的防护涂层开裂,不能保护不锈钢不被高温氧化,具有防护涂层的不锈钢表面在高温处理后,防护涂层从不锈钢表面脱落,且脱落部位呈现黄褐色,未涂覆有防护涂层的不锈钢表面在高温处理后变为黄褐色。含硅原料与含金属原料的比例不当,得到的防护涂层无法成一个致密的膜,会使得到的涂层粉化,不具备涂层性能。

[0062]

请参见表二,将具有防护涂层的不锈钢和未涂覆防护涂层的不锈钢进行耐酸测试试验,用浓盐酸(35%)滴到上述两个不锈钢板上,在通风处放置20min,然后用清水清洗,观察两个不锈钢的表面状态,具有防护涂层的不锈钢表面和未涂覆有防护涂层的不锈钢表面都有明显腐蚀的锈斑。

[0063]

表一

[0064] 前驱体溶液状态涂层状态基底状态实施例一澄清,微黄完整保持基底原色实施例二澄清,微黄完整保持基底原色实施例三澄清,微黄完整保持基底原色实施例四澄清,橙黄粉化基底变黄实施例五澄清,淡黄开裂基底变黄

[0065]

表二

[0066] 具有防护涂层的不锈钢未涂覆防护涂层的不锈钢实施例一没有变化且无缺陷明显腐蚀的锈斑

实施例二没有变化且无缺陷明显腐蚀的锈斑实施例三没有变化且无缺陷明显腐蚀的锈斑实施例四略有腐蚀的痕迹明显腐蚀的锈斑实施例五明显腐蚀的锈斑明显腐蚀的锈斑

[0067]

综上,本发明的防护涂层前躯体通过配位反应、水解缩聚反应等即可制备得到,该制备方法工艺简单、效率高,具有较大的应用前景。得到的防护涂层前躯体可作为防护涂层保护待保护基材,该防护涂层自清洁能力强、耐磨性强、稳定性强、使用寿命长,能够长时间、高性能保护基材,提高基材的使用寿命和抗氧化性能。通过控制制备过程中的加料比和缩聚反应条件,得到致密且不易开裂,与基材结合力强,具有防护功能的防护涂层前躯体,且制备得到的防护涂层具有良好的水溶性,为提高防护涂层前驱体的工业化应用提供良好的基础。

[0068]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0069]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让