晶体涂膜元件及其制备方法、晶体膜系与流程

2021-02-02 14:02:59|

2021-02-02 14:02:59| 352|

352| 起点商标网

起点商标网

[0001]

本申请涉及激光材料领域,具体而言,涉及一种晶体涂膜元件及其制备方法、晶体膜系。

背景技术:

[0002]

高功率固体激光是激光聚变、高能量密度物理与前沿基础科学研究必需的实验手段。激光驱动惯性约束聚变(inertial confinement fusion,icf)研究已成为重大前沿科技领域,是实验室内研究icf和高能密度物理(high energy density science,heds)无可替代的主要技术途径,更是未来人类创造可持续发展能源的主要技术途径之一。激光聚变要求驱动激光脉冲有足够高的能量和功率,同时还要求具有高光束品质。

[0003]

光参量啁啾脉冲放大(optical parametric chirped pulse amplification,opcpa)技术。opcap技术利用非线性晶体取代了激光放大器中的传统增益介质,要求晶体对泵浦光、信号光和闲频光都有高透过率,优良相位匹配性能,高转换效率,宽的参量增益带宽,高的激光损伤阈值等,光参量放大技术的发展很大程度上取决和依赖于非线性放大晶体的发展。

[0004]

为了减少由于菲涅耳反射引起的光能损耗和寄生反馈现象,提高强激光装置的输出效率,晶体在使用前必须在其表面沉积满足不同工作波长的减反膜。

[0005]

但是基底热应力的作用下易导致膜层破裂,特别是对于各向热膨胀系数差异大的材料,各向的变化随着晶体温度的变化而变化,因此在该类晶体上涂膜更加困难;膜层破裂的情况更多,直接影响膜层的使用寿命和耐激光功率。

技术实现要素:

[0006]

本申请实施例的目的在于提供一种晶体涂膜元件及其制备方法、晶体膜系,其旨在改善现有的晶体膜层容易出现龟裂的问题。

[0007]

本申请提供一种晶体涂膜元件,晶体涂膜元件包括:

[0008]

晶体基底;

[0009]

覆盖于所述晶体基底的匹配膜,所述匹配膜的材料为聚甲基硅氧烷与sio

2

的混合物;以及

[0010]

覆盖于所述匹配膜的减反膜,所述减反膜的材料包括sio

2

;

[0011]

其中,所述聚甲基硅氧烷的重均分子量为5000-8000。

[0012]

聚甲基硅氧烷与sio

2

混合后固化形成匹配膜,聚甲基硅氧烷成膜时附着在晶体表面,其有机链状柔性结构有助于抑制晶体热膨胀造成的膜裂效应;sio

2

颗粒的引入可提高匹配膜的力学性能和热稳定性;使得到的匹配膜的热膨胀系数介于晶体基底与减反膜之间,形成物化性质较佳的匹配膜,改善减反膜易龟裂的问题。

[0013]

在本申请第一方面的一些实施例中,晶体涂膜元件还包括位于所述匹配膜与所述减反膜之间的至少一层缓冲膜;所述缓冲膜的材料为聚甲基硅氧烷与sio

2

的混合物;

[0014]

可选地,所述缓冲膜与所述匹配膜的折射率不相同;

[0015]

可选地,每层所述缓冲膜的折射率不完全相同;

[0016]

可选地,所述晶体涂膜元件包括多层所述减反膜,每层所述减反膜的折射率不完全相同。

[0017]

在本申请第一方面的一些实施例中,晶体基底材料为三硼酸锂晶体、β相偏硼酸钡晶体或者磷酸二氢钾晶体。

[0018]

在本申请第一方面的一些实施例中,所述匹配膜的膜厚为110-120nm,所述匹配膜的折射率为1.35-1.44;所述减反膜的膜厚为130-137nm,所述减反膜的折射率为1.12-1.25;

[0019]

可选地,所述匹配膜的膜厚为113.2nm,所述匹配膜的折射率为1.42;所述减反膜的膜厚为134.3nm,所述减反膜的折射率为1.19。

[0020]

具有上述膜厚和折射率的匹配膜和减反膜可以实现lbo晶体基底涂膜后元件在527nm处透过率达到99.5%、(800

±

50)nm波段范围内的宽带透射率达99%以上。

[0021]

本申请第二方面提供一种晶体涂膜元件的制备方法,包括:

[0022]

将含有聚甲基硅氧烷与sio

2

的第一溶胶在晶体基底表面成膜后固化得到匹配膜;

[0023]

然后将含有sio

2

的第二溶胶在匹配膜表面成膜后固化得到减反膜;

[0024]

其中,所述聚甲基硅氧烷的重均分子量为5000-8000。

[0025]

该制备方法可以改善膜层开裂的问题,且该制备方法可用于不同折射率的晶体元件膜层制备;可以根据基底折射率、基底与膜层折射率之间的关系,调整膜层目标折射率,在不同晶体基底表面制备满足不同工作波长的晶体涂膜元件。

[0026]

在本申请第二方面的一些实施例中,形成所述匹配膜之后形成所述减反膜之前还包括:在所述匹配膜表面形成至少一层缓冲膜;

[0027]

其中,所述缓冲膜的制备步骤包括:将含有聚甲基硅氧烷与sio

2

的第三溶胶成膜后固化得到所述缓冲膜;

[0028]

可选地,在所述第一溶胶与所述第三溶胶中所述聚甲基硅氧烷与所述sio

2

的比例不相同;

[0029]

可选地,制备每一层所述缓冲膜所使用的第三溶胶中所述聚甲基硅氧烷与所述sio

2

的比例不相同。

[0030]

在本申请第二方面的一些实施例中,匹配膜的膜厚为110-120nm,所述匹配膜的折射率为1.35-1.44;所述减反膜的膜厚为130-137nm,所述减反膜的折射率为1.12-1.25;

[0031]

可选地,所述匹配膜的膜厚为113.2nm,所述匹配膜的折射率为1.42;所述减反膜的膜厚为134.3nm,所述减反膜的折射率为1.19。

[0032]

在本申请第二方面的一些实施例中,所述第一溶胶中sio

2

的粒度为55nm~78nm,粘度为1.82cp~1.98cp;

[0033]

可选地,所述第二溶胶中sio

2

的粒度为55nm~70nm,粘度为1.64cp~1.69cp;

[0034]

可选地,所述第一溶胶中所述聚甲基硅氧烷与sio

2

的质量比为1:(0.1-2)。

[0035]

在本申请第二方面的一些实施例中,聚甲基硅氧烷通过以下步骤制得:

[0036]

将甲基三乙氧基硅烷、无水乙醇和水的混合物加热至75-85℃,液体开始沸腾时,加入45-50wt%的乙醇水溶液混合,回流15-25h,去除乙醇。

[0037]

本申请第三方面提供一种晶体膜系,所述晶体膜系包括:

[0038]

匹配膜,所述匹配膜的材料为聚甲基硅氧烷与sio

2

的混合物;以及

[0039]

覆盖于所述匹配膜表面的减反膜,所述减反膜的材料包括sio

2

;

[0040]

其中,所述聚甲基硅氧烷的重均分子量为5000-8000;

[0041]

可选地,所述晶体膜系还包括缓冲膜,所述缓冲膜位于所述减反膜与所述匹配膜之间,所述缓冲膜的材料为聚甲基硅氧烷与sio

2

的混合物。

附图说明

[0042]

为了更清楚地说明本申请实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本申请的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

[0043]

图1示出了聚甲基硅氧烷凝胶渗透色谱测试结果图;

[0044]

图2示出了聚甲基硅氧烷的核磁图谱;

[0045]

图3示出了实施例1提供的lbo晶体涂膜元件的外观图;

[0046]

图4分别示出了匹配膜的afm照片;

[0047]

图5示出了减反膜的afm照片;

[0048]

图6示出了lbo晶体涂膜元件实测整体透射率曲线与设计曲线;

[0049]

图7示出了对比例1的lbo晶体涂膜元件的外观图。

具体实施方式

[0050]

为使本申请实施例的目的、技术方案和优点更加清楚,下面将对本申请实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

[0051]

在opcpa系统中,常用到的非线性晶体有lbo(lib

3

o

5

,三硼酸锂)、bbo(β-bab

2

o

4

,β相偏硼酸钡)、kdp(kh

2

po

4

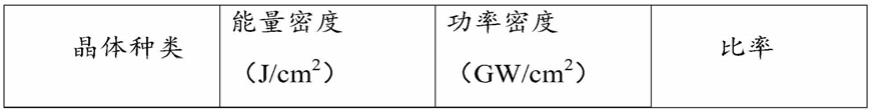

,磷酸二氢钾)等,其中lbo晶体的激光损伤阈值是常用无机非线性光学晶体中最高的(见表1);同时,由于lbo晶体具有宽透光波段,略微潮解,有良好的物理化学性质,光学均匀性好,非线性光学系数适中,离散角小,接受角宽,现已被广泛应用于强激光装置中以实现非线性光学频率转换功能。

[0052]

表1几种常用非线性晶体损伤阈值比较

[0053]

[0054][0055]

为了减少由于菲涅耳反射引起的光能损耗和寄生反馈现象,提高强激光装置的输出效率,晶体在使用前必须在其表面沉积满足不同工作波长的减反膜。

[0056]

与在通常的基底(如石英,bk7)上涂膜相比,晶体涂膜更加困难,主要原因是膜层产生的热应力极易导致膜层出现龟裂,从而直接影响薄膜的使用寿命和抗激光损伤。

[0057]

特别是对于lbo晶体,由于lbo晶体本身的特殊性,如各向异性,尤其是各向热膨胀系数差异大(α

x

=10.8

×

10-5

/k,α

y

=8.8

×

10-5

/k,α

z

=3.4

×

10-5

/k),并且各向的变化随着晶体温度的变化而变化,其涂膜更加困难,易出现龟裂。

[0058]

为了改善上述问题,本申请提供一种晶体涂膜元件以及相应的制备方法,下面对本申请实施例的晶体涂膜元件及其制备方法、晶体膜系进行具体说明。

[0059]

一种晶体涂膜元件,所述晶体涂膜元件包括:

[0060]

晶体基底;

[0061]

覆盖于所述晶体基底的匹配膜,所述匹配膜的材料为聚甲基硅氧烷与sio

2

的混合物;以及

[0062]

覆盖于所述匹配膜的减反膜,减反膜的材料为sio

2

。

[0063]

其中,所述聚甲基硅氧烷的重均分子量为5000-8000。

[0064]

晶体涂膜元件包括晶体基底、匹配膜以及减反膜,匹配膜位于晶体基底与减反膜之间,匹配膜的材料为聚甲基硅氧烷与sio

2

的混合物。

[0065]

聚甲基硅氧烷与sio

2

混合后固化形成匹配膜,聚甲基硅氧烷成膜时附着在晶体表面,其有机链状柔性结构有助于抑制晶体热膨胀造成的膜裂效应;sio

2

颗粒的引入可提高匹配膜的力学性能和热稳定性;使得到的匹配膜的热膨胀系数介于晶体基底与减反膜之间,形成物化性质较佳的匹配膜,改善减反膜易龟裂的问题。

[0066]

作为示例性地,上述晶体基底的材料可以为lbo、bbo或者kdp。

[0067]

作为示例性地,当上述晶体基底的材料可以为lbo(三硼酸锂晶体)时,所述匹配膜的膜厚为110-120nm,所述匹配膜的折射率为1.35-1.44;所述减反膜的膜厚为130-137nm,所述减反膜的折射率为1.12-1.25。

[0068]

在527nm泵浦光参量放大800nm信号光的opcpa系统中,要求获得约100nm的最大参量带宽,即涂膜后的晶体元件光谱能够满足在泵浦光527nm单波长和信号光(800

±

50)nm宽波段的同时增透,这就对强激光lbo晶体涂膜元件提出了宽带减反膜的制备需求。强激光晶体元件表面所涂制的光学薄膜的品质高低,在很大程度上决定了激光系统运行的负荷强度、可靠性和光束质量的好坏。

[0069]

作为示例性地,当上述晶体基底的材料为lbo(三硼酸锂晶体)时,所述匹配膜的膜厚为110-120nm,所述匹配膜的折射率为1.35-1.44;所述减反膜的膜厚为130-137nm,所述减反膜的折射率为1.12-1.25。

[0070]

例如,匹配膜的膜厚可以为110nm、112nm、113nm、113.2nm、114nm、116nm、118nm或者120nm,匹配膜的折射率可以为1.36、1.38、1.40、1.41、1.42或者1.44等等。减反膜的膜厚可以为130nm、131nm、133nm、134.3nm、135nm或者137nm等等,减反膜的折射率可以为1.12、1.19、1.20、1.21、1.23或者1.25等等。

[0071]

具有上述膜厚和折射率的匹配膜和减反膜可以实现lbo晶体基底涂膜后元件在527nm处透过率达到99.5%、(800

±

50)nm波段范围内的宽带透射率达99%以上。

[0072]

匹配膜的折射率可以通过调整其材料的组成进行调整,例如调整聚甲基硅氧烷与sio

2

的比例。减反膜的折射率可以通过制备不同孔隙率的sio

2

空心球进行调整。

[0073]

换言之,在晶体基底上制备两层膜,一层匹配膜,一层减反膜,匹配膜的膜厚为110-120nm,所述匹配膜的折射率为1.35-1.44;所述减反膜的膜厚为130-137nm,所述减反膜的折射率为1.12-1.25。可以使晶体涂膜元件具有较好的抗裂性能,同时在527nm处透过率达到99.5%、(800

±

50)nm波段范围内的宽带透射率达99%以上。有效改善成膜后由于lbo晶体各向异性导致的膜层开裂的问题,提高了膜层的使用寿命,为强激光装置高功率能量的持续输出提高了保障。

[0074]

在本申请的其他实施例中,晶体基底为bbo或者kdp的实施例中,元件可在单波长和宽波长范围内实现增透,具有较优的宽带透射率。

[0075]

此外,该晶体涂膜元件仅仅通过一层匹配膜,一层减反膜即可以实现上述功能,可以提高元件涂膜效率,并降低化学膜之间因相互渗透引起的化学污染。

[0076]

进一步地,在本申请的一些实施例中,晶体涂膜元件中的匹配膜的折射率以及减反膜的折射率以及厚度也可以为其他值,例如根据晶体涂膜元件的不同使用途径和不同使用场景进行设计。

[0077]

进一步地,在本申请的一些实施例中,晶体涂膜元件还可以包括至少一层缓冲膜;所述至少一层缓冲膜位于匹配膜与减反膜之间,缓冲膜的材料为聚甲基硅氧烷与sio

2

的混合物。

[0078]

当晶体涂膜元件用于一些其他场景的过程时,根据对晶体涂膜元件中膜的设计需求,可以在匹配膜与减反膜之间形成至少一层缓冲膜。

[0079]

该缓冲膜的材料为聚甲基硅氧烷与sio

2

的混合物,相应地,聚甲基硅氧烷与sio

2

相互作用下能够避免减反膜的龟裂。

[0080]

缓冲膜也可用于调整膜层整体的折射率,因此,缓冲膜与所述匹配膜的折射率可以不相同,每层所述缓冲膜的折射率可以不完全相同。

[0081]

相应地,在本申请的一些实施例中,晶体涂膜元件包括多层所述减反膜,每层所述减反膜的折射率不完全相同。

[0082]

本申请实施例提供的晶体涂膜元件至少具有以下优点:

[0083]

材料为聚甲基硅氧烷与sio

2

的混合物的匹配膜,聚甲基硅氧烷改性sio

2

使得匹配膜具有良好的物化性质。聚甲基硅氧烷附着于晶体表面,其独特的分子结构能够避免因为晶体与减反膜热膨胀系数差异较大导致的膜裂的问题,sio

2

提高匹配膜的力学性能和热稳定性。即便是对于晶体材料为具有各向异性的三硼酸锂晶体而言,本申请实施例提供的晶体涂膜元件也能够有效抑制各向热膨胀系数差异而造成的膜层开裂现象。

[0084]

进一步地,通过减反膜和匹配膜的厚度、折射率的设计,使晶体元件在527nm处透

过率达到99.5%、(800

±

50)nm波段范围内的宽带透射率达99%以上,提高其激光损伤阈值。

[0085]

本申请还提供一种晶体膜系,晶体膜系包括:

[0086]

匹配膜,匹配膜的材料为聚甲基硅氧烷与sio

2

的混合物;以及

[0087]

覆盖于所述匹配膜表面的至少一层减反膜,所述减反膜的材料为sio

2

。其中,所述聚甲基硅氧烷的重均分子量为5000-8000。

[0088]

在一些实施例中,晶体膜系还包括缓冲膜,所述缓冲膜位于所述减反膜与所述匹配膜之间,所述缓冲膜的材料为聚甲基硅氧烷与sio

2

的混合物。

[0089]

请参阅上述关于晶体涂膜元件的描述,本申请中的晶体膜系即为晶体涂膜元件中不包括晶体基底的部分,此处不再进行赘述。

[0090]

本申请还提供一种晶体涂膜元件的制备方法,包括:

[0091]

将含有聚甲基硅氧烷与sio

2

的第一溶胶在晶体基底表面成膜后固化得到匹配膜;

[0092]

然后将含有sio

2

的第二溶胶在匹配膜表面成膜后固化得到减反膜。其中,所述聚甲基硅氧烷的重均分子量为5000-8000。

[0093]

先在晶体基底表面形成匹配膜;主要包括将含有聚甲基硅氧烷、sio

2

与溶剂混合后制备得到第一溶胶,将第一溶胶在晶体基底表面成膜后固化。

[0094]

在本申请的实施例中,溶剂可以包括乙醇、甲醇、丁醇以及庚烷中的至少一个。在固化的过程中溶剂挥发最终得到的匹配膜中不含有溶剂。

[0095]

在本申请的实施例中,聚甲基硅氧烷、sio

2

可以通过市购的方式得到,或者直接市购第一溶胶;聚甲基硅氧烷的分子量、其成膜后的折射率,以及sio

2

的粒径、折射率等可以根据晶体涂膜元件的需求进行选择。

[0096]

例如,对于晶体涂膜元件的基底为三硼酸锂晶体的实施例而言,匹配膜的膜厚为110-120nm,匹配膜的折射率为1.35-1.44;减反膜的膜厚为130-137nm,所述减反膜的折射率为1.12-1.25。

[0097]

在上述范围下,该制备方法得到的晶体涂膜元件具有较好的抗裂性能,同时在527nm处透过率达到99.5%、(800

±

50)nm波段范围内的宽带透射率达99%以上。

[0098]

可选地,所述匹配膜的膜厚为113.2nm,所述匹配膜的折射率为1.42;所述减反膜的膜厚为134.3nm,所述减反膜的折射率为1.19。

[0099]

作为示例性地,为了得到上述匹配膜,可以选用满足以下条件的物料:聚甲基硅氧烷的重均分子量约为5500-6500;所述第一溶胶中sio

2

的粒度为55nm~78nm,粘度为1.82cp~1.98cp。

[0100]

第二溶胶中sio

2

的粒度为55nm~70nm,粘度为1.64cp~1.69cp;

[0101]

可选地,所述第一溶胶中所述聚甲基硅氧烷与sio

2

的质量比为1:(0.1-2)。例如,所述第一溶胶中所述聚甲基硅氧烷与sio

2

的质量比可以为1:0.1、1:0.5、1:0.9、1:1.2、1:1.4或者1:2等等。

[0102]

选用上述原料制备得到的减反膜和匹配膜具有较好的韧性。

[0103]

作为示例性地,本实施例提供一种较低折射率的sio

2

的溶胶制备方法。

[0104]

包括:选用原硅酸四乙酯、乙醇、质量浓度为28-35%的氨水搅拌后陈化18天~20天,去除氨后便可以得到sio

2

溶胶。可以理解的是,上述乙醇可以采用甲醇等其他低沸点溶

剂代替。

[0105]

例如,分别向反应瓶中加入208g提纯后的原硅酸四乙酯、1084g无水乙醇和37.4g浓度为35%的氨水,搅拌6h。密封陈化18天~20天,陈化完成后减压回流10h以上,去除氨,得到sio

2

溶胶。

[0106]

在本实施例中,聚甲基硅氧烷通过以下方法制得:

[0107]

将甲基三乙氧基硅烷、无水乙醇和水的混合物加热至75-85℃(例如可以为75℃、78℃、80℃、82℃、85℃等等),液体开始沸腾时,加入45-50wt%的乙醇水溶液混合,回流15-25h,去除乙醇。

[0108]

进一步地,甲基三乙氧基硅烷、无水乙醇和水的混合物中,甲基三乙氧基硅烷、无水乙醇和水的比例例如可以为:17:(2-3):(5-6);乙醇水溶液与甲基三乙氧基硅烷的质量比可以为17:(3.5-4.5)。

[0109]

例如,分别向反应器中加入1783g甲基三乙氧基硅烷(mtes)、266.8g无水乙醇和586.8g去离子水,加热至80℃,待反应器内液体开始沸腾时,加入198g去离子水和184g乙醇混合液。回流20h左右,开始蒸馏反应器内的乙醇,使得最终的聚甲基硅氧烷质量分数约为33%,得到聚甲基硅氧烷。其重均分子量mw=6130。

[0110]

在本实施例中,通过上述聚甲基硅氧烷、sio

2

制备第一溶胶的方法如下:

[0111]

将1000ml上述聚甲基硅氧烷、1000ml正丁醇和5000ml无水乙醇混合搅拌8h以上;通过控制加入sio

2

溶胶的加入量,调节最终匹配膜的折射率。当加入量为3000ml时,匹配膜折射率达到1.4188。配混完成的溶胶,用0.2μm孔径滤芯进行过滤,得到第一溶胶。

[0112]

需要说明的是,在本申请的其他实施例中,sio

2

、聚甲基硅氧烷可以市购获得。然后根据最终匹配膜的折射率调节sio

2

、聚甲基硅氧烷的比例。

[0113]

在本实施例中,第二溶胶的制备方法包括:

[0114]

选用原硅酸四乙酯、乙醇、质量浓度为28-35%的氨水搅拌3-4h,陈化3-5天,去除氨。

[0115]

例如,分别向反应瓶中加入208g提纯后的原硅酸四乙酯、1610g无水乙醇和51.4g浓度为30%的氨水,搅拌3h。密封陈化3天~5天,陈化完成后减压回流10h以上,去除氨,得到固含量约为3.3%的sio

2

减反膜溶胶,减反膜折射率约为1.1854,溶胶使用前,用0.2μm孔径滤芯进行过滤。

[0116]

需要说明的是,在本申请的其他实施例中,第二溶胶也可以直接采用具有预设折射率的sio

2

进行配置。

[0117]

成膜的过程如下:

[0118]

分别用正丁醇和甲苯对晶体进行手工清洗,清洗完成后在干燥柜中晾置8h以上。

[0119]

通过改变匹配膜的提拉速度,采用第一溶胶在晶体表面形成预设厚度的(例如113.2nm)的匹配膜;在140℃下保温24h;调整提拉速度,采用第一溶胶在匹配膜的表面形成预设厚度的(例如134.3nm)。

[0120]

为提高膜层之间的结合力,提升元件损伤阈值,对完成减反膜制备的元件在160℃下热处理24h。

[0121]

在本申请的一些其他实施例中,制备其他折射率和其他膜厚的减反膜、匹配膜可以采用其他技术手段。

[0122]

进一步地,在本申请的一些其他实施例中,根据设计需求,可以在匹配膜与减反膜之间形成至少一层缓冲膜;详细地,在所述匹配膜之后形成所述减反膜之前还包括:在所述匹配膜表面形成至少一层缓冲膜;

[0123]

其中,所述缓冲膜的制备步骤包括:将含有聚甲基硅氧烷与sio

2

的第三溶胶成膜后固化得到所述缓冲膜。

[0124]

换言之,缓冲膜位于匹配膜与减反膜之间,在制备减反膜之前制备缓冲膜,通过缓冲膜、减反膜、匹配膜的相互配合可以调整膜层整体折射率使其与晶体折射率达到较好的匹配,实现晶体元件的高透过。

[0125]

根据需求调节第三溶胶中聚甲基硅氧烷与sio

2

的比例;在一些实施例中,第一溶胶与第三溶胶中聚甲基硅氧烷的含量可以不相同。

[0126]

在一些实施例中,制备每一层缓冲膜所使用的第三溶胶中所述聚甲基硅氧烷的含量不完全相同。

[0127]

本申请实施例提供的晶体涂膜元件的制备方法至少具有以下优点:

[0128]

该制备方法可以改善膜层开裂的问题,且该制备方法可用于不同折射率的晶体元件膜层制备;可以根据基底折射率、基底与膜层折射率之间的关系,调整膜层目标折射率,在不同晶体基底表面制备满足不同工作波长的晶体涂膜元件。

[0129]

此外,本申请提供的方法采用溶胶-凝胶固化成膜的方法,得到的膜层疏松多孔,密度较小,拥有较小的热导率;当激光辐照在膜层表面,膜层中杂质吸收热量膨胀并开始运动,由于周围有足够的空间容纳,吸收的热量以及产生的热应力可以通过运动而散失,从而提高了膜层的损伤阈值,表现出很好的抗激光损伤能力。

[0130]

以下结合实施例对本申请的特征和性能作进一步的详细描述。

[0131]

实施例1

[0132]

本实施例提供一种lbo晶体涂膜元件,主要通过以下方法制得:

[0133]

1)制备聚甲基硅氧烷

[0134]

分别向反应器中加入1783g甲基三乙氧基硅烷(mtes)、266.8g无水乙醇和586.8g去离子水,加热至80℃,待反应器内液体开始沸腾时,加入198g去离子水和184g乙醇混合液。回流20h,开始蒸馏反应器内的乙醇,使得最终的聚甲基硅氧烷质量分数约为33%,得到聚甲基硅氧烷。

[0135]

对聚甲基硅氧烷进行冻干处理,并通过凝胶渗透色谱(gpc)测试有机聚甲基硅氧烷的分子量,其重均分子量mw=6130,测试结果如图1所示。该聚甲基硅氧烷的核磁图如图2所示。图2中c代表环状结构,l代表线性结构。

[0136]

2)sio

2

溶胶制备

[0137]

分别向反应瓶中加入208g硅酸四乙酯、1084g无水乙醇和37.4g浓度为35%的氨水,搅拌6h。密封陈化18天,陈化完成后减压回流10h以上,去除氨,得到sio

2

溶胶。

[0138]

3)第一溶胶的制备

[0139]

将1000ml聚甲基硅氧烷、1000ml正丁醇和5000ml无水乙醇加入到10l反应瓶中,搅拌8h以上;加入3000ml步骤2)得到的sio

2

溶胶。配混完成的溶胶,用0.2μm孔径滤芯进行过滤,得到第一溶胶。

[0140]

通过控制向10l反应瓶中纳米级低折射率sio

2

溶胶的加入量,调节最终匹配膜溶

胶的折射率。当加入量为3000ml时,匹配膜折射率达到1.4188,达到设计要求。配混完成的溶胶,用0.2μm孔径滤芯进行过滤,得到第一溶胶。

[0141]

4)第二溶胶的制备

[0142]

分别向反应瓶中加入208g硅酸四乙酯、1610g无水乙醇和51.4g浓度为30%的氨水,搅拌3h。密封陈化5天,陈化完成后减压回流10h以上,去除氨,得到固含量约为3.3%的sio

2

减反膜溶胶,减反膜折射率约为1.1854,溶胶使用前,用0.2μm孔径滤芯进行过滤得到第二溶胶。

[0143]

5)制备膜系

[0144]

分别用正丁醇和甲苯对1件口径为120mm

×

110mm

×

10mm的lbo晶体进行手工清洗,清洗完成后在干燥柜中晾置8h以上。

[0145]

通过改变第一溶胶的提拉速度,使得其最终成膜厚度约为113.2nm;在140℃下对元件后处理24h。

[0146]

调整第二溶胶的提拉速度,使得减反膜的膜厚约为134.3nm。对完成减反膜制备的lbo晶体在160℃下热处理24h。

[0147]

得到的lbo晶体涂膜元件如图3所示,图3示出了lbo晶体涂膜元件的外观图。

[0148]

图4与图5分别示出了匹配膜和减反膜的afm照片,从图4和图5可以看出,匹配膜由于引入了有机聚甲基硅氧烷,无机纳米结构的sio

2

颗粒排列更为有序和致密,其表面的成膜性明显得到改善,膜层更为致密平整(rq=1.217nm)。而减反膜表面明显展现出无序的多孔结构,表面粗糙度较大(rq=9.735nm),多孔结构使得减反膜具有较低的折射率,同时也提高了lbo晶体元件的抗激光损伤阈值。

[0149]

试验例1

[0150]

采用分光光度计对实施例1提供的lbo晶体涂膜元件的透射率进行测试,测试结果如图6所示。图6示出了lbo晶体涂膜元件实测整体透射率曲线与设计曲线,从图6可以看出,膜层在527nm波段透过率达到99.5%以上、(800

±

50)nm宽带增透区间内透射率>99%,达到了设计要求;甚至在450nm~1100nm整个宽带区间内,lbo晶体元件的整体透射率最低值也接近99%,真正实现了强激光晶体元件表面宽带减反膜的制备。

[0151]

lbo晶体元件实测透射率略低于理论值(差值<0.35%),猜测是由于晶体材料本征少量吸收或基底与膜层界面处的漫反射引起。

[0152]

对实施例1提供的lbo晶体涂膜元件进行显微观察,发现经2次长时间高温热处理(140℃和160℃),未出现膜层开裂,充分说明实施例1提供的lbo晶体涂膜元件的膜层物化性质佳。

[0153]

试验例2

[0154]

采用r-on-1的阈值测试方法,测试激光波长为532nm,对完成双层膜制备的lbo晶体元件进行损伤测试,lbo晶体元件损伤阈值>57j/cm

2

(532nm,3ns),损伤阈值远高于其它类晶体元件的阈值。

[0155]

综上可以看出:实施例提供的lbo晶体涂膜元件在527nm单波长处透射率>99.5%、在(800

±

50)nm的宽带区间透过率也达到>99%以上,甚至在更宽波长范围(450nm~1100nm)内,元件的最低整体透过率仍接近99%。由于lbo晶体元件本征损伤阈值高,加之化学膜疏松多孔结构,完成膜层制备的lbo晶体元件展现出了高的损伤阈值。高温热处理均

未出现膜层开裂。

[0156]

对比例1

[0157]

本对比例提供一种lbo晶体涂膜元件,主要通过以下方法制得:

[0158]

1)第二溶胶的制备

[0159]

分别向反应瓶中加入208g提纯后的原硅酸四乙酯、1610g无水乙醇和51.4g浓度为30%的氨水,在6℃下搅拌3h。密封陈化3天~5天,陈化完成后减压回流10h以上,去除氨,得到固含量约为3.3%的sio

2

减反膜溶胶,减反膜折射率约为1.1854,溶胶使用前,用0.2μm孔径滤芯进行过滤得到第二溶胶。

[0160]

2)制备膜系

[0161]

分别用正丁醇和甲苯对1件口径为120mm

×

110mm

×

10mm的lbo晶体进行手工清洗,清洗完成后在干燥柜中晾置8h以上。

[0162]

调整第二溶胶的提拉速度,使得减反膜的膜厚约为134.3nm。对完成减反膜制备的lbo晶体在160℃下热处理24h。

[0163]

得到的lbo晶体涂膜元件如图7所示,图7示出了对比例1的lbo晶体涂膜元件的外观图。请参阅图7,可以看出本对比例提供的lbo晶体涂膜元件出现了膜裂现象。

[0164]

以上所述仅为本申请的优选实施例而已,并不用于限制本申请,对于本领域的技术人员来说,本申请可以有各种更改和变化。凡在本申请的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本申请的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让