双氟处理液、制备方法及镁合金建筑模板表面处理方法与流程

2021-02-02 14:02:35|

2021-02-02 14:02:35| 501|

501| 起点商标网

起点商标网

[0001]

本发明属于混凝土工程施工模板技术领域,特别涉及一种双氟处理液、制备方法及镁合金建筑模板表面处理方法。

背景技术:

[0002]

钢筋混凝土结构建筑成型主要借助建筑模板来实现。建筑模板的费用几乎占到总工程造价用量的20%~30%。建筑模板的使用直接关系到了整个工程的质量以及效益。传统建筑模板都是使用木模板或者钢模板制作而成,其中木模板不防火、易腐烂、不耐用,钢质模板则比较笨重,现场使用难,造价高,易生锈。

[0003]

新型铝模板的诞生打破了传统模板存在的桎梏,其发展十分迅速。但是由于铝合金是属于中性金属,其在碱性的混凝土环境下容易发生腐蚀,造成混凝土表面出现坑洼、麻面等问题,这导致了该工艺技术难以有效满足清水混凝土和饰面清水混凝土的对模板的技术要求。此外,单块铝合金模板的重量依然有30公斤之多,现场操作仍旧是个难题。因此,寻求更优秀的建筑模板势在必行。

[0004]

最近,中国专利申请第201510869825.1号和201910780290.9号公开出了镁合金模板以尝试替代铝合金模板。镁合金的密度仅为铝合金的2/3,钢铁的1/4,比强度和比刚度均优于钢和铝合金,远高于工程塑料;镁合金吸震性能强,减少混凝土浇筑的冲击,降低施工噪音;铸造性能好、自动化生产能力和模具寿命高,可利于采用压铸工艺进行自动化生产;镁合金尺寸稳定,不会因环境温度和时间的变化而造成较大的变化,可防止因变形引起的模板拼接难题。更重要的是,其具有优秀的耐碱性,可有效抵抗混凝土的腐蚀。因此,在混凝土施工模板工程领域内,镁合金是一种上述材料无法比拟的、优质的轻质模板材料。

[0005]

遗憾的是,虽然镁合金在工作中可有效抵抗混凝土的碱蚀,但是其表面偏软且易粘附水分子,这使其容易遭受混凝土骨料的划伤破坏,进而难以解决混凝土易划伤破坏模板表面,进而与模板粘附而难脱落、难清理的问题。同时,在平时的存放和运输过程中模板会处于非碱性环境中,容易遭受大气、水汽的腐蚀破坏。

[0006]

所以,镁合金模板表面仍需进行科学合理的表面处理。而现有技术中公布的表面处理技术主要存在如下问题:

[0007]

(1)未考虑模板表面硬度的提升、抗划伤能力及憎水性问题;

[0008]

(2)使用了即将被禁用的磷化、喷涂等含有毒有害物质的表面处理技术;

[0009]

(3)难以达到清水混凝土和饰面清水混凝土对模板的技术要求。

[0010]

基于此,急需开发一种适用于镁合金建筑模板的表面处理方法。

技术实现要素:

[0011]

本发明的目的在于提供一种双氟处理液、制备方法及镁合金建筑模板表面处理方法,以解决上述技术问题。

[0012]

为了实现上述目的,本发明采用如下技术方案:

[0013]

双氟处理液,按照重量百分比,包括以下组分:无机氟化物20%-30%、有机含氟乳液20%-40%、纳米硅溶胶15%-20%、缓蚀剂组分0.3%-0.5%,硅烷偶联剂0.8%-2%,去离子水20%-43.9%。

[0014]

本发明进一步的改进在于:所述无机氟化物为氢氟酸、氟硅酸、氟钛酸、次氟酸、氢氟酸盐、氟硅酸盐、氟钛酸盐、次氟酸盐中一种或几种。

[0015]

本发明进一步的改进在于:所述有机含氟乳液为含氟水性树脂与水性环氧树脂共混而成的乳液,两者的重量比为8:1-5:1;所述有机含氟乳液具有自交联特征,同时具有自分层特征;

[0016]

所述含氟水性树脂为聚四氟乙烯、聚偏氟乙烯、聚氟乙烯、聚三氟氯乙烯、乙烯-四氟乙烯共聚物、乙烯-三氟氯乙烯共聚物、聚四氟乙烯改性聚合物、聚偏氟乙烯改性聚合物、聚氟乙烯改性聚合物、聚三氟氯乙烯改性聚合物、乙烯-四氟乙烯共聚物的改性聚合物、乙烯-三氟氯乙烯共聚物的改性聚合物中的一种或几种。

[0017]

所述水性环氧树脂为市售常规水性环氧树脂。

[0018]

本发明进一步的改进在于:纳米硅溶胶的粒径控制在50nm-800nm,其中,按照质量百分比;硅溶胶中二氧化硅含量控制在30%-50%,氧化钠杂质含量小于0.2%,其余为水。

[0019]

本发明进一步的改进在于:所述缓蚀剂组分为偏钒酸或偏钒酸盐中的一种或几种。

[0020]

本发明进一步的改进在于:所述偏钒酸盐为偏钒酸钾、偏钒酸钠或偏钒酸铵。

[0021]

本发明进一步的改进在于:硅烷偶联剂为γ-(2,3-环氧丙氧)丙基三甲氧基硅烷、γ-氨丙基三乙氧基硅烷、γ-甲基丙烯酰氧基丙基和γ-巯丙基三甲氧基硅烷中的一种或多种。

[0022]

一种双氟处理液的制备方法,包括以下步骤:

[0023]

先向容器中添加一部分的去离子水,然后添加无机氟化物,搅拌均匀后,再添加缓蚀剂组分,搅拌均匀后再添加硅烷偶联剂及纳米硅溶胶;常温下边搅拌边添加有机含氟乳液,最后补充剩余去离子水,并搅拌均匀制得双氟处理液。

[0024]

一种镁合金建筑模板表面处理方法,包括以下步骤:

[0025]

将表面清洁干净的镁合金建筑模板浸入双氟处理液,处理液工作温度控制在25℃~60℃,处理时间10min~60min,在镁合金建筑模板表面上制备出初始膜层;然后清洗干净,并晾干后于60℃-80℃烘干,获得表面处理后的镁合金建筑模板。

[0026]

本发明进一步的改进在于:烘干后在镁合金建筑模板表面形成了一层由无机氟化层、过渡层和有机氟化层三层构成的具有自修复作用的双氟复合膜层体系。

[0027]

本发明进一步的改进在于:镁合金建筑模板通过预处理使表面清洁干净;所述预处理包括:采用碱性脱脂方法对镁合金建筑模板进行脱脂,然后通过去离子水水洗清洗干净使镁合金建筑模板表面清洁干净;

[0028]

镁合金建筑模板浸入双氟处理液处理后经过去离子水水洗,清除镁合金建筑模板表面的双氟处理液残留,然后自然晾干;

[0029]

晾干后进行烘干的时间为30-60分钟。

[0030]

本发明进一步的改进在于:所述脱脂处理采用碱性脱脂方法对模板进行脱脂,采用本领域技术人员所公知的镁合金表面碱性除油脱脂溶液,一般控制其温度为60-70度,时

间为2-6分钟;其目的主要在于有效去除模板表面的油污、获得清洁表面,为后续处理奠定良好表面状态。

[0031]

本发明进一步的改进在于:浸入后通过去离子水水洗清洗干净;该水洗过程包含热水洗和温水洗两个过程,两个过程可执行多次,热水洗温度控制略低于碱洗脱脂温度,具体为50℃-60℃,随后温水洗温度30℃-40℃,目的在于有效去除模板表面的脱脂液残留,防止模板将残液带入下一工序。

[0032]

本发明进一步的改进在于:晾干过程为自然晾干,时间控制在20分钟-30分钟,主要目的在于促进有机氟树脂和环氧树脂的自动分层过程及水分挥发过程。

[0033]

本发明进一步的改进在于:烘干过程,可在烘箱或烘道中进行,温度控制在60℃-80℃,烘干时间控制在30分钟-60分钟,主要目的是促进水分挥发、膜层自动分层及膜层自交联过程。

[0034]

相对于现有技术,本发明具有以下有益效果:

[0035]

(1)由于镁合金模板表面无磷无铬转化成膜液中不含铬酸盐和磷酸盐,因而大大减轻了生产过程及产品对环境的污染。虽然排放的废水中含有氟化物,但相对于六价铬和磷酸盐,氟化物污染的程度相对较轻,含氟废水的处置也相对容易。

[0036]

(2)当经过预处理的镁合金模板浸入双氟转化液中后,氢氟酸会优先和镁合金基体发生化学反应,生成无机氟化镁和氟化铝膜层,此过程中硅溶胶颗粒和缓蚀剂分子会被镶嵌在氟化物膜层的缺陷或空洞处,当氟化物与镁反应生成的氟化物膜层达到一定厚度后,氟离子对镁模板基体的作用将会减弱,此时有机氟树脂开始发挥作用,逐渐吸附于无机氟化物膜层之上,特别是优先吸附于具有微小裂缝特征的氟化物表面上,这些树脂分子渗透到裂缝中对膜层起到机械锚固作用,有机氟化物成膜过程中纳米硅溶胶粒子和缓蚀剂分子也被包覆其中,起到提高物理填充和缓蚀修复的作用。当浸渍时间达到规定时间后,取出镁合金膜板,用纯水清洗有效去除残液,然后空气中晾干,随后移入烘箱进行烘干固化。在晾干和烘干过程中,因为氟树脂与环氧树脂两者之间存在明显的表面张力差,所以有机氟乳液会产生自动分层现象,表层富含表面张力低的含氟树脂,底层主要由表面张力高的环氧树脂组成。最终会自发地形成功能明显不同的双层膜层结构,即含氟膜层和环氧膜层,且两层间通过化学键反应牢固结合。至此,镁合金模板表面形成了一层由无机氟化层、过渡层和有机氟化层三层构成的具有自修复作用的新型双氟复合膜层体系(如图1所示)。其中,含氟物质具有良好的润滑性,其氟原子具有较大的电负性,使氟原子容易与环氧树脂键合反应,提高了上层氟树脂层与下层环氧树脂层之间的结合性能,因此模板表面层具有氟树脂的耐候、憎水憎油、耐污等优异性能。模板表面过渡层则是具有优秀附着力的承上启下环氧树脂层,向上连接氟树脂层,向下连接无机氟化物层。无机氟化物层为镁合金模板基体的原位生长膜层,与镁合金模板基体结合十分牢固且膜层致密。分散于膜层中的纳米硅溶胶粒子可以有效提高模板表面膜层的硬度、抗划伤能力,而缓蚀剂分子则提高镁合金模板基体的耐腐蚀性,当有侵蚀性介质渗入到膜层内部及基体附近时则发挥其自修复作用。而硅烷偶联剂的加入则提高了膜层交联度,同时保障了缓蚀剂分子和纳米硅溶胶的均匀分散,促使膜层具有良好的致密性和耐蚀性。

[0037]

总体来讲,这种新型双氟化学处理方法可以在镁合金模板的表面形成一层稳定的双氟三层复合保护膜层体系,该方法绿色环保、无污染,经该方法处理后的镁合金模板表面

硬度及抗划伤能力提高明显(硬度可达4h以上,干摩擦系数可达0.04),模板表面憎水性极大改善(接触角可达110

°

以上),同时耐中性盐雾实验可达800小时以上,可实现有效降低混凝土骨料对模板造成的摩擦损伤以及来自外界侵蚀介质的腐蚀破坏,阻止水泥与模板的化学反应及物理吸附,保证建筑墙面施工质量及脱模效果。

附图说明

[0038]

构成本申请的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

[0039]

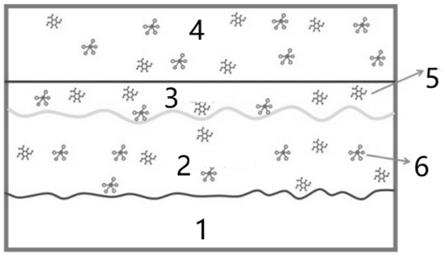

图1是本发明在镁合金模板表面设计和制备的双氟三层复合保护膜层体系的示意图。

[0040]

图2是本发明实施例2中镁合金模板表面双氟三层复合保护膜层的微观形貌图。

[0041]

图3是本发明实施例2中镁合金模板表面双氟三层复合保护膜层的接触角图。

具体实施方式

[0042]

下面将参考附图并结合实施例来详细说明本发明。需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互组合。

[0043]

以下详细说明均是示例性的说明,旨在对本发明提供进一步的详细说明。除非另有指明,本发明所采用的所有技术术语与本申请所属领域的一般技术人员的通常理解的含义相同。本发明所使用的术语仅是为了描述具体实施方式,而并非意图限制根据本发明的示例性实施方式。

[0044]

本发明提供一种双氟处理液,按照重量百分比,包括以下组分:无机氟化物20%-30%、有机含氟乳液20%-40%、纳米硅溶胶15%-20%、缓蚀剂组分0.3%-0.5%,硅烷偶联剂0.8%-2%,去离子水20%-43.9%。

[0045]

所述无机氟化物为氢氟酸、氟硅酸、氟钛酸、次氟酸、氢氟酸盐、氟硅酸盐、氟钛酸盐、次氟酸盐中一种或几种。

[0046]

所述有机含氟乳液为含氟水性树脂与水性环氧树脂共混而成的乳液,两者的重量比为8:1-5:1;所述有机含氟乳液具有自交联特征,同时具有自分层特征;

[0047]

所述含氟水性树脂为聚四氟乙烯、聚偏氟乙烯、聚氟乙烯、聚三氟氯乙烯、乙烯-四氟乙烯共聚物、乙烯-三氟氯乙烯共聚物、聚四氟乙烯改性聚合物、聚偏氟乙烯改性聚合物、聚氟乙烯改性聚合物、聚三氟氯乙烯改性聚合物、乙烯-四氟乙烯共聚物的改性聚合物、乙烯-三氟氯乙烯共聚物的改性聚合物中的一种或几种。

[0048]

纳米硅溶胶的粒径控制在50nm-800nm,其中,按照质量百分比;硅溶胶中二氧化硅含量控制在30%-50%,氧化钠杂质含量小于0.2%,其余为水。

[0049]

所述缓蚀剂组分为偏钒酸或偏钒酸盐中的一种或几种。

[0050]

所述偏钒酸盐为偏钒酸钾、偏钒酸钠或偏钒酸铵。

[0051]

硅烷偶联剂为γ-(2,3-环氧丙氧)丙基三甲氧基硅烷、γ-氨丙基三乙氧基硅烷、γ-甲基丙烯酰氧基丙基和γ-巯丙基三甲氧基硅烷中的一种或多种。

[0052]

本发明还提供一种双氟处理液的制备方法,包括以下步骤:

[0053]

先向容器中添加一部分的去离子水,然后添加无机氟化物,搅拌均匀后,再添加缓

蚀剂组分,搅拌均匀后再添加硅烷偶联剂及纳米硅溶胶;常温下边搅拌边添加有机含氟乳液,最后补充剩余去离子水,并搅拌均匀制得双氟处理液。

[0054]

本发明还提供一种镁合金建筑模板表面处理方法,包括以下步骤:

[0055]

将表面清洁干净的镁合金建筑模板浸入双氟处理液,处理液工作温度控制在25℃~60℃,处理时间10min~60min,在镁合金建筑模板表面上制备出初始膜层;然后清洗干净,并晾干后于60℃-80℃烘干,获得表面处理后的镁合金建筑模板。

[0056]

烘干后在镁合金建筑模板1表面形成了一层由无机氟化层2、过渡层3和有机氟化层4三层构成的具有自修复作用的双氟复合膜层体系。

[0057]

实施例1:

[0058]

一种双氟处理液,组成(重量百分比)包括:氢氟酸22%、有机含氟乳液30%、100-200nm粒径纳米硅溶胶16%、偏钒酸钠缓蚀剂组分0.3%,γ-(2,3-环氧丙氧)丙基三甲氧基硅烷偶联剂1%,去离子水30.7%。

[0059]

按上述组成比例配制双氟处理液,先向容器中添加24%的去离子水,然后添加22%氢氟酸,搅拌均匀后,再添加偏钒酸钠缓蚀剂组分0.3%,搅拌均匀后再添加-(2,3-环氧丙氧)丙基三甲氧基硅烷偶联剂1%,同步加入100-200nm粒径纳米硅溶胶16%,常温下边搅拌边添加自制有机含氟乳液30%,补充余下的6.7%去离子水,并搅拌4h,即得双氟处理液。

[0060]

镁合金模板为am50系列,采用本领域技术人员所公知的镁合金表面碱性除油脱脂溶液对模板进行脱脂,脱脂温度为60度,时间为5分钟;进行两道一次去离子水水洗;将模板缓慢浸入双氟处理液进行双氟化学处理,处理液温度45℃,处理时间40min;进行二次去离子水水洗2次;自然晾干30分钟,然后在80℃烘箱中进行连续烘干40分钟,在镁合金建筑模板1上形成一层由无机氟化层2、过渡层3和有机氟化层4三层构成的具有自修复作用的双氟复合膜层体系(如图1所示)。双氟复合膜层体系中分布纳米溶胶粒子5和缓释分子6。

[0061]

经3.5%nacl溶液中的电化学tafel曲线测试,发现经过该膜层处理的am50镁合金模板的自腐蚀电流密度相对于空白镁合金模板提高超过2个数量级,非划格中性盐雾实验时间可达620小时不破坏,接触角为92

°

,硬度4h,干摩擦系数0.04,抗冲击力大于50kg.cm。

[0062]

实施例2:

[0063]

一种双氟处理液,组成(重量百分比)包括:氢氟酸25%、有机含氟乳液20%、100-200nm粒径纳米硅溶胶20%、偏钒酸钾缓蚀剂组分0.5%,γ-(2,3-环氧丙氧)丙基三甲氧基硅烷偶联剂2%,去离子水32.5%。按上述组成比例配制双氟处理液,先向容器中添加20%的去离子水,然后添加25%氢氟酸,搅拌均匀后,再添加偏钒酸钾缓蚀剂组分0.5%,搅拌均匀后再添加-(2,3-环氧丙氧)丙基三甲氧基硅烷偶联剂2%,同步加入100-200nm粒径纳米硅溶胶20%,常温下边搅拌边添加自制有机含氟乳液20%,补充余下的12.5%去离子水,并搅拌5h,即得双氟处理液。

[0064]

镁合金模板为am50系列,采用本领域技术人员所公知的镁合金表面碱性除油脱脂溶液对模板进行脱脂,脱脂温度为60度,时间为5分钟;进行两道一次去离子水水洗;将模板缓慢浸入双氟处理液进行双氟化学处理,处理液温度40℃,处理时间40min;进行二次去离子水水洗2次;自然晾干20分钟,然后在80℃烘箱中进行连续烘干40分钟,获得双氟复合膜层,其微观形貌如图2所示。

[0065]

经3.5%nacl溶液中的电化学tafel曲线测试,发现经过该膜层处理的am50镁合金模板的自腐蚀电流密度相对于空白镁合金模板提高接近3个数量级,非划格中性盐雾实验时间可达800小时不破坏,接触角为110

°

(如图3所示),硬度大于4h,干摩擦系数0.05,抗冲击力大于50kg.cm。

[0066]

实施例3:

[0067]

一种双氟处理液,组成(重量百分比)包括:氢氟酸20%、有机含氟乳液35%、100-200nm粒径纳米硅溶胶15%、偏钒酸钾缓蚀剂组分0.4%,γ-巯丙基三甲氧基硅烷偶联剂1.5%,去离子水28.1%。

[0068]

按上述组成比例配制双氟处理液,先向容器中添加20%的去离子水,然后添加20%氢氟酸,搅拌均匀后,再添加偏钒酸钾缓蚀剂组分0.4%,搅拌均匀后再添加γ-巯丙基三甲氧基硅烷偶联剂1.5%,同步加入100-200nm粒径纳米硅溶胶15%,常温下边搅拌边添加自制有机含氟乳液35%,补充余下的8.1%去离子水,并搅拌4h,即得所需双氟处理液。镁合金模板为am50系列,采用本领域技术人员所公知的镁合金表面碱性除油脱脂溶液对模板进行脱脂,脱脂温度为70度,时间为3分钟;进行两道一次去离子水水洗;将模板缓慢浸入双氟处理液进行双氟化学处理,处理液温度50℃,处理时间30min;进行二次去离子水水洗2次;自然晾干10分钟,然后在80℃烘箱中进行连续烘干40分钟,获得双氟合膜层。

[0069]

经3.5%nacl溶液中的电化学tafel曲线测试,发现经过该膜层处理的am50镁合金模板的自腐蚀电流密度相对于空白镁合金模板提高2个数量级,非划格中性盐雾实验时间可达520小时不破坏,接触角为88

°

,硬度大于4h,干摩擦系数0.05,抗冲击力大于50kg.cm。

[0070]

实施例4:

[0071]

本实施例与实施例1不同之处在于,一种双氟处理液,组成(重量百分比)包括:氢氟酸30%、有机含氟乳液28.8%、100-200nm粒径纳米硅溶胶20%、偏钒酸钠缓蚀剂组分0.4%,γ-(2,3-环氧丙氧)丙基三甲氧基硅烷偶联剂0.8%,去离子水20%。

[0072]

实施例5:

[0073]

本实施例与实施例1不同之处在于,一种双氟处理液,组成(重量百分比)包括:氢氟酸20%、有机含氟乳液20%、100-200nm粒径纳米硅溶胶15%、偏钒酸钠缓蚀剂组分0.3%,γ-(2,3-环氧丙氧)丙基三甲氧基硅烷偶联剂0.8%,去离子水43.9%。

[0074]

实施例6:

[0075]

本实施例与实施例1不同之处在于,一种双氟处理液,组成(重量百分比)包括:氢氟酸20%、有机含氟乳液40%、100-200nm粒径纳米硅溶胶15%、偏钒酸钠缓蚀剂组分0.5%,γ-(2,3-环氧丙氧)丙基三甲氧基硅烷偶联剂1.5%,去离子水23%。

[0076]

由技术常识可知,本发明可以通过其它的不脱离其精神实质或必要特征的实施方案来实现。因此,上述公开的实施方案,就各方面而言,都只是举例说明,并不是仅有的。所有在本发明范围内或在等同于本发明的范围内的改变均被本发明包含。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让