含有氟树脂的烘烤用粉末涂料组成物和液状涂料组成物、含有该烘烤用粉末涂料组成物或液状涂料组成物的薄膜以及薄膜体的制作方法

2021-02-02 14:02:20|

2021-02-02 14:02:20| 301|

301| 起点商标网

起点商标网

[0001]

本发明涉及一种包含氟树脂的烘烤用粉末涂料组成物和液状涂料组成物,以及含有该烘烤用粉末涂料组成物和液体涂料组成物的薄膜及薄膜体。具体是,本发明涉及包含氟树脂的烘烤用粉末涂料组成物和液状涂料组成物、以及含有该烘烤用粉末涂料组成物或液状涂料组成物的薄膜和薄膜体,其中氟树脂中分散有包含有机配体和中心金属的多孔配位聚合物(pcp)/金属有机框架(mof)。

背景技术:

[0002]

氟树脂具有优良的耐热性、耐腐蚀性、防水性、防污性、润滑性和耐摩擦性等优点,可作为金属制基材的内衬膜使用。

[0003]

例如,专利文献1公开了具有由氟树脂形成的内衬膜的设备,其对氢氟酸的耐腐蚀性能得到改善。专利文献1公开了为了提高对氢氟酸的耐蚀性,通过在氟树脂粉末涂料中掺入填充物来缓解收缩应力,从而获得具有高耐久性的内衬膜。

[0004]

[专利文献1]日本公开专利第1999-241045号公报。

技术实现要素:

本发明所要解决的课题

[0005]

但是,如专利文献1所述,使用填充物会增加衬膜对化学物质等的渗透性。由于衬膜的渗透性较高,出现了衬膜容易被腐蚀的问题。换句话说,衬膜的耐腐蚀性能下降。此外,使用填料会造成衬膜的可加工性降低的问题。

[0006]

本发明就是针对上述问题而作出的,形成具有优良的耐腐蚀性和可加工性,同时具有较高的耐久性和耐化学性,无裂纹等缺陷的良好内衬膜的粉末涂料组成物和液体涂料组成物及得到包含这种粉末涂料组成物或者液体涂料组成物的薄膜及薄膜体,作为解决上述问题的课题。[解决问题的手段]

[0007]

本发明涉及一种烘烤用的粉末涂料组成物,包括氟树脂,该氟树脂中分散有由有机配体和中心金属通过配位键结合而成的多孔配位聚合物(pcp)/金属有机框架(mof)。

[0008]

粉末涂料可以由热塑性树脂制成,该树脂不溶于溶剂,可以获得高度耐溶剂的膜。

[0009]

所述多孔配位聚合物(pcp)/金属有机框架(mof)为粉末状,通过热重差热分析(tg-dta)测定,在空气条件下200℃起的5%分解温度比前述氟树脂的熔点温度更高,且混合量占前述烘烤用的粉末涂料组成物总量的0.02重量%~20.00重量%。

[0010]

所述氟树脂是热塑性的,不溶于极性溶剂和非极性溶剂,而且以占前述烘烤用的粉末涂料组成物总量的70.00重量%~99.98重量%的量混合。

[0011]

根据该烘烤用粉末涂料成分,能够提供一种耐久性、耐化学性、耐渗透性、耐腐蚀

性优良,并且能形成良好的内衬膜、无裂纹等缺陷的烘烤用粉末涂料组成物。

[0012]

相对于烘烤用粉末涂料组成物的总量,在前述多孔配位聚合物(pcp)/金属有机框架(mof)的混合量不足的情况下,就不能得到所期望的充分耐久性、耐化学性、耐腐蚀性等。另外混合量过多的情况下,则在基材上不能良好的被膜化。

[0013]

相对于烘烤用的粉末涂料组成物的总量,前述多孔性配位聚合物(pcp)/金属有机框架(mof)的混合量优选为0.10重量%~5.50重量%。

[0014]

所述中心金属以选自al

3+

、co

3+

、co

2+

、ni

2+

、ni

+

、cu

2+

、cu

+

、zn

2+

、fe

3+

、fe

2+

、ti

3+

和zr

4+

中的一种或多种金属离子存在,所述金属离子优选与前述有机配体通过配位键结合而存在于前述多孔配位聚合物(pcp)/金属有机框架(mof)中。

[0015]

根据本发明的构成,通过改变金属离子的价态来改变孔隙框架,可以根据需要制备耐久性、耐化学性、耐腐蚀性、耐热性等的产品。

[0016]

所述中心金属中至少有一个携带一个或多个阴离子,并且所述中心金属优选与前述有机配体通过配位键结合而存在于前述多孔配位聚合物(pcp)/金属有机框架(mof)中。

[0017]

根据本发明的构成,具有孔隙框架的聚合物框架,可防止和延缓导致薄膜耐久性降低的成分的渗透,从而使烘烤用粉末涂料组成物能够提供具有优良耐久性的内衬膜。

[0018]

阴离子优选包括自oh-、co

32-和o

2-中选取的一种以上的阴离子。

[0019]

根据本发明的构成,oh-、co

32-和o

2-与化学物质相互作用,能够得到可对薄膜提供比较优质的耐腐蚀性、耐化学性的烘烤用的粉末涂料组成物。

[0020]

优选地,所述中心金属中至少有一种与前述阴离子形成氧化结构。

[0021]

根据本发明的构成,因氧化结构与化学物质相互作用,能够得到可对薄膜提供优质的耐腐蚀和耐化学性的烘烤用粉末涂料组成物。

[0022]

所述有机配体包括从1,4-苯二甲酸、1,3,5-苯三甲酸、4,4'-联吡啶、咪唑、1,3,5-三(4-羧基苯基)苯、富马酸、对苯二甲酸和马来酸中选取的一种以上的有机配体。

[0023]

根据本发明的构成,组装具有孔隙框架的聚合物框架,可防止和延缓导致涂层耐久性降低的成分的渗透,因此可以获得具有优良耐久性的衬膜。此外,调节有机配体的量可以制备得到具有各种聚合物框架的多孔配位聚合物(pcp)/金属有机框架(mof)。

[0024]

在本发明的一个实施例中,借由所述多孔配位聚合物(pcp)/金属有机框架(mof),烘烤用粉末涂料组成物被赋予吸附气体的特性。

[0025]

所述气体可以是一种至少含有氯化氢的腐蚀性气体。

[0026]

由于氟树脂具有气体渗透性,因此不能提供足够的耐腐蚀性,例如,当氟树脂衬膜基材与气体反应时。由于多孔配位聚合物(pcp)/金属有机框架(mof)可以吸附气体,因此可以降低氟树脂内衬膜的气体渗透性,提高耐腐蚀性。

[0027]

虽然腐蚀性气体会渗透到含氟树脂中,有时会导致衬膜的粘附问题,但多孔配位聚合物(pcp)/金属有机框架(mof)可以吸附气体,因而,能够提供一种可形成具有优质的耐久性,耐化学性,耐渗透性及耐腐蚀性的内衬膜的烘烤用粉末涂料组成物。

[0028]

上述多孔配位聚合物(pcp)/金属有机框架(mof)的细孔开孔面积优选为0.15nm

2

~7.00nm

2

。

[0029]

在孔径小于0.15nm

2

的情况下,大分子量的气体分子不能被吸附。当孔隙开孔面积大于7.00nm

2

时,毛细管冷凝效果减弱,气体吸附特性降低。

[0030]

前述多孔配位聚合物(pcp)/金属有机框架(mof)优选为具有大于900.00m

3

/g的比表面积(bet比表面积)。

[0031]

当比表面积(bet比表面积)大于900.00m

3

/g时,气体吸附量增加,可获得更好的耐久性、耐化学性、耐渗透性和耐腐蚀性。

[0032]

在本发明的一个实施例中,一种包含氟树脂的烘烤用粉末涂料组成物,它包括含有一种或多种疏水性的多孔配位聚合物(pcp)/金属有机框架(mof)和一种或多种亲水性的多孔配位聚合物(pcp)/金属有机框架(mof)。

[0033]

多孔配位聚合物(pcp)/金属有机框架(mof)根据其特性,可以吸附不同的物质。疏水多孔配位聚合物(pcp)/金属有机框架(mof)和亲水多孔配位聚合物(pcp)/金属有机框架(mof)的加入,可以吸附更多的物质,从而获得更好的耐久性、耐化学性、耐渗透性和耐腐蚀性。

[0034]

前述氟树脂的混合量最好为相对于烘烤用粉末涂料组成物全体的75.00重量%~90.00重量%。

[0035]

通过将氟树脂的混合量设为75.00%重量~90.00重量%,能够提供一种粘着力高,含有足够量的多孔配位聚合物(pcp)/金属有机框架(mof),可以提供能形成具有优良的耐久性、耐化学性、耐渗透性、耐腐蚀性内衬膜的烘烤用粉末涂料组成物。

[0036]

所述氟树脂优选为从pfa、fep、etfe、pctfe及ectfe中选取的一种以上氟树脂。

[0037]

根据本发明的构成,能够得到一种可提供具有优质的耐久性的内衬膜的烘烤用粉末涂料组成物。

[0038]

它还可以更进一步地含有从pps、peek和pes中选取的一种以上的添加物。

[0039]

根据本发明的构成,能够获得到一种具有优良耐久性的内衬膜。

[0040]

在本发明的一个实施方式中,烘烤用的液状涂料组成物是在溶剂中分散有上述烘烤用的粉末涂料组成物而成的。

[0041]

根据本发明的构成,由于烘烤用的粉末涂料组成物分散在溶剂中,所以能够在粉末涂料组成物难以涂装的基材上进行涂装。

[0042]

本发明的薄膜是一种包含有上述含氟树脂的烘烤用的粉末涂料组成物或烘烤用的液状涂料组成物的薄膜。

[0043]

根据该构成,由于含有上述氟树脂,因此能够获得具有优良的耐久性、耐化学性、耐渗透性和耐腐蚀性的内衬膜。

[0044]

在本发明的一个实施例中,薄膜具有40μm至5000μm的膜厚。

[0045]

在薄膜的膜厚不足的情况下,则不能获得耐久性、耐化学性、耐渗透性和耐腐蚀性。在膜厚过大的情况下,可能会因为薄膜中的起泡、薄膜表面的裂纹或不平整等而失去光滑度。

[0046]

根据本发明的一个实施方式的薄膜体具有基材、形成于前述基材表面上的基底层、和形成于前述基底层上的一层或复数层的氟树脂薄膜层,其中前述氟树脂薄膜层是如上所述的薄膜。

[0047]

根据本发明的构成,由于含有上述氟树脂,所以能够得到具有优质的耐久性、耐化学性、耐渗透性和耐腐蚀性的薄膜体。[发明的效果]

[0048]

根据本发明所述含有氟树脂的烘烤用粉末涂料组成物及液状涂料组成物,含有该烘烤用的粉末涂料组成物或液状涂料组成物的薄膜,以及薄膜体,则能够提供一种能形成具有优质的耐久性,耐化学性,耐渗透性,及耐腐蚀性并且能形成不产生裂纹等缺陷的良好的内衬薄膜的烘烤用粉末涂料组成物及液状涂料组成物,含有该烘烤用的粉末涂料组成物或液状涂料组成物的薄膜以及薄膜体。

附图说明

[0049]

[图1]为本发明的实施方式的薄膜体构造断面图。[图2]显示了ap004、ap006和mof801(zr)的x射线衍射图。[图3]是显示ap004、ap006和mof801(zr)的热重差热分析(tg-dta)测量结果。[图4]是显示mj-501和mj-624的热重差热分析(tg-dta)测量结果。[图5]是显示本发明的实施方式的薄膜体的耐腐蚀测试时的状态。[图6]是显示99.8℃的温度条件下,在5%盐酸中浸泡4周后的试验例1。[图7]显示了在99.8℃的温度条件下,在5%盐酸中浸泡4周后的粘着力的测量结果。[图8]是显示了在99.8℃的温度条件下,在5%盐酸中浸泡4周后的试验例2。[图9]是显示在99.8℃的温度条件下,在5%盐酸中浸泡4周后,试验例2的粘着力测量结果。[图10]是显示在99.8℃的温度条件下,在5%盐酸中浸泡4周后的试验例3。[图11]是显示在99.8℃的温度条件下,在5%盐酸中浸泡4周后试验例3的粘着力测量结果。[图12]是显示在99.8℃的温度条件下,在5%盐酸中浸泡4周后的试验例4。[图13]是显示在99.8℃的温度条件下,在5%盐酸中浸泡4周后,试验例4的粘着力测量结果。[图14]是显示在99.8℃的温度条件下,在5%盐酸中浸泡4周后的试验例5。[图15]是显示在99.8℃的温度条件下,在5%盐酸中浸泡4周后,试验例5的粘着力试验结果。[图16]是显示在99.8℃的温度条件下,在5%盐酸中浸泡4周后的比较例1。[图17]是显示在99.8℃的温度条件下,在5%盐酸中浸泡4周后的比较例1的粘着力的测量结果。[图18]是显示在99.8℃的温度条件下,在5%盐酸中浸泡4周后的比较例2。[图19]是显示在99.8℃的温度条件下,在5%盐酸中浸泡4周后的比较例2的粘着力的测量结果。[图20]是显示在80℃的温度条件下,在35%盐酸中浸泡4周后的试验例1。[图21]是显示在80℃的温度条件下,在35%盐酸中浸泡4周后,试验例1的粘着力的测量结果。[图22]是显示在80℃的温度条件下,在35%盐酸中浸泡4周后的试验例2。[图23]是显示在80℃的温度条件下,在35%盐酸中浸泡4周后,试验例2的粘着力的测量结果。[图24]是显示在80℃的温度条件下,在35%盐酸中浸泡4周后的试验例3。

[图25]是显示在80℃的温度条件下,在35%盐酸中浸泡4周后,试验例3的粘着力的测量结果。[图26]是显示在80℃的温度条件下,在35%盐酸中浸泡4周后的比较例1。[图27]是显示在80℃的温度条件下,在35%盐酸中浸泡4周后,比较例1的粘着力的测量结果。[图28]是显示表面发生裂纹的比较例3。[图29]是显示图28的一部分放大的比较例3的表面。

具体实施方式

[0050]

多孔配位聚合物(porous coordination polymer;pcp)是具有由中心金属与有机配体配位键结合而成的多孔性构造的复杂化学为基础的材料。多孔性配位聚合物(pcp)是由中心金属与有机配体连续地配位键结合而且在内部具有空间(细孔)的结晶性的立体的聚合物构造。

[0051]

而且,多孔配位聚合物(pcp)也被称为金属有机框架(metal organic framework;mof)。尽管这些化合物群有几个例如多孔性金属错体等数个别称,但在本说明书中将它们统称为"多孔性配位聚合物(pcp)/金属有机框架(mof)"。因此,本发明不应被理解为:没有意图包括以多孔性金属错体等别称所描述的该等化合物群。

[0052]

另外,在本说明书中,在单纯地记载为“涂料组成物”的情况下,它是指本发明有关的含有氟树脂的烘烤用粉末涂料组成物,及烘烤用液状涂料组成物。

[0053]

在本说明书中,“薄膜”是指含有至少一层的本发明的涂料组成物经薄膜化的单层或复数层含氟树脂内衬薄膜。也就是说,本说明书中的“薄膜”是包括具有至少一层的本发明的涂料组成物经薄膜化的薄膜层,及一般的涂料组成物经薄膜化后的薄膜层的复数层氟树脂内衬膜。

[0054]

在本说明书中,“薄膜体”是指基材、基材上的基底层、基底层上的薄膜形成层状构造的物体。

[0055]

另外,本发明的薄膜所具有的效果和特征,同样地解释为与本发明的薄膜体所具有的相同的效果和特征。

[0056]

以下针对本发明有关的涂料组成物及其薄膜以及其薄膜体的实施方式进行说明。

[0057]

<涂料组成物>本实施方式的涂料组成物是含有分散着由有机配体与中心金属配位键结合而成的多孔配位聚合物(pcp)/金属有机框架(mof)的氟树脂的涂料组成物。在这里,涂料组成物是包括一种以上的多孔配位聚合物(pcp)/金属有机框架(mof)。

[0058]

多孔配位聚合物(pcp)/金属有机框架(mof)是具有细孔构造的聚合物结构,由于它能防止和延迟可能导致薄膜耐久性降低的成分的渗透,可视为能够实现具有优质耐久性的薄膜。

[0059]

能导致涂层耐久性降低的成分是液体和/或气体。也就是说,涂料组成物是因多孔配位聚合物(pcp)/金属有机框架(mof)而被赋予吸附液体和/或气体的特性。

[0060]

被吸附的气体虽然是没有限制,然而,举例来说,其可以是硫化氢、亚硫酸、亚硝酸、氯、溴化氢、氯化氢、醋酸、丙烯酸等有机酸、胺、氨等碱性气体。

[0061]

由于氟树脂具有气体的渗透性,因而薄膜的基材有可能会与气体发生反应而腐蚀。由于多孔配位聚合物(pcp)/金属有机框架(mof)吸附气体,能够减低薄膜的气体渗透性,降低薄膜的粘着力,抑制基材的腐蚀。

[0062]

为了使多孔配位聚合物(pcp)/金属有机框架(mof)均匀地分散在氟树脂中,多孔配位聚合物(pcp)/金属有机框架(mof)呈粉末状。为了实现这种形态,优选为使用球磨机等将氟树脂和多孔配位聚合物(pcp)/金属有机框架(mof)混合。

[0063]

本实施方式的涂料组成物的多孔配位聚合物(pcp)/金属有机框架(mof)的混合量,相对于涂料组成物总量为0.02重量%~20.00重量%。较理想的多孔配位聚合物(pcp)/金属有机框架(mof)的混合量相对于涂料组成物总量为0.04重量%以上。而且优选为多孔配位聚合物(pcp)/金属有机框架(mof)的混合量相对于涂料组成物总量为19.00重量%以下。在多孔配位聚合物(pcp)/金属有机框架(mof)的混合量不足的情况下,不能够得到所期望的耐久性、耐化学性、耐腐蚀性等。而且,在混合量过大的情况下,基材上不能良好地形成薄膜。

[0064]

本实施方式的涂料组成物中混合的多孔配位聚合物(pcp)/金属有机框架(mof),是以热重差热分析(tg-dta)测定的在空气条件下200℃起的5%分解温度,高于主剂氟树脂的熔点。

[0065]

借由使多孔配位聚合物(pcp)/金属有机框架(mof)具有该性质,因而,在烘烤涂料组成物而形成薄膜的时候,多孔配位聚合物(pcp)/金属有机框架(mof)不会被分解,所以该膜具有优良的耐久性、耐化学性、耐渗透性和耐腐蚀性。而且,即使在高温的使用条件下,薄膜也不会失去耐久性、耐化学性、耐渗透性和耐腐蚀性。

[0066]

多孔配位聚合物(pcp)/金属有机框架(mof)的中心金属可以是含有li、be、mg、al、ca、sc、ti、mn、fe、co、ni、cu、zn、sr、y、zr、mo、ru、rh、pd、pb、in、w、re、pt或镧系元素等金属离子。而且,这些金属离子可以只含有一种,也可以含有两种以上的复数种。

[0067]

根据金属的种类和/或金属离子的价数的不同可改变多孔配位聚合物(pcp)/金属有机框架(mof)的构造,也可改变耐久性、耐化学性、耐腐蚀性、耐热性等化学特性。因此,能够按照用途来调整耐久性、耐化学性、耐腐蚀性、耐热性等。

[0068]

而且,从获得更好的耐久性、耐化学性、耐腐蚀性和耐热性的观点来看,优选地选自al

3+

、co

3+

、co

2+

、ni

2+

、ni

+

、cu

2+

、cu

+

、zn

2+

、fe

3+

、fe

2+

、ti

3+

和zr

4+

中的一种以上的金属离子。

[0069]

至少一个中心金属是携带一个以上的阴离子,中心金属可以与所述有机配体配位键结合而存在于所述多孔配位聚合物(pcp)/金属有机框架(mof)中。

[0070]

例如,在使用羧酸作为配体的情况下,由于脱质子化而以-co

2-的形态配位于金属,因而全体中心金属的金属离子与配体成为中性,在内部形成细孔。另一方面,如4,4'-联吡啶之中性状态下配位于金属阳离子的配体,由于在多孔配位聚合物(pcp)/金属有机框架(mof)形成后保持电中性,因为多孔配位聚合物(pcp)/金属有机框架(mof)骨架带正电,阴离子进入内部进行补偿。

[0071]

阴离子可以是包括f-、cl-、br-、i-、h-、o

2-、o

22-、s

2-、n

3-、cn-、oh-、hco

3-、ch

3

coo-、h(coo)

2-、(coo)

22-、co

32-、hs-、hso

4-、so

42-、so

32-、s

2

o

32-、scn-、ncs-、no

3-、no

2-、ono-、clo-、clo

2-、clo

3-、clo

4-、h

2

po

4-、hpo

42-等阴离子。而且,这些阴离子可以只含有一种,也可以含有两种以上的复数种。

[0072]

从获得更优质的耐久性、耐化学性、耐腐蚀性和耐热性的观点来看,阴离子含有自oh-、co

32-和o

2-中选取的一种以上的阴离子。

[0073]

此外,至少一种中心金属应与前述阴离子一起形成形成氧化结构。氧化结构与化学物相互作用,能够得到可对薄膜提供优质的耐腐蚀性和耐化学性的涂料组成物。

[0074]

有机配体为1,4-苯二甲酸、1,3,5-苯三甲酸、4,4'-联吡啶、咪唑、1,3,5-三(4-羧基苯基)苯、富马酸、马来酸、5-氰基-1,3-苯二甲酸、9,10-蒽二羧酸、2,2'-二氨基-4,4'-苯乙烯二羧酸、2,5-二氨基对苯二甲酸、2,2'-二硝基-4,4'-苯乙烯二羧酸、2,5-二羟基对苯二甲酸、3,3',5,5'-四羧基二苯基甲烷、1,2,4,5-四(4-甲基苯基)苯、对苯二甲酸、4,4',4'-s-三嗪-2,4,6-三基三苯甲酸、1,3,5-三(4'-羧基[1,1'-联苯]-4-基)苯、三嗪酸、2,6-三聚氰酸萘二甲酸、2-羟基对苯二甲酸、联苯-3,3',5,5'-四羧酸、联苯基-3,4',5-三羧酸、5-溴异酞酸、丙二酸、2-甲基咪唑、5-氰基-1,3-苯二甲酸、2-氨基对苯二甲酸、1,2-二(4-吡啶基)乙烯、4,4'-乙基二吡啶、2,3-吡嗪二羧酸、1,4-二氮杂双环[2.2.2]辛烷、3,5-吡啶二羧酸、反式,反式粘酸、5-硝基间苯二甲酸、5-甲基间苯二甲酸、2-羟基间苯二甲酸、4,4'-联苯二羧酸、三嗪酸等有机配体。这些有机配体可以只含有一种,也可以含有两个以上复数种。

[0075]

从获得更好的耐久性、耐化学性、耐腐蚀性、耐热性的观点来看,优选从1,4-苯二甲酸、1,3,5-苯三甲酸、4,4'-联吡啶、咪唑、1,3,5-三(4-羧基苯基)苯、富马酸、对苯二甲酸、马来酸中选取的一种以上有机配体。

[0076]

多孔配位聚合物(pcp)/金属有机框架(mof)的细孔的开孔面积为0.15nm

2

~7.00nm

2

。

[0077]

在细孔的开孔面积小于0.15nm

2

情况下,大分子量的气体分子不能被吸附。在细孔的开孔面积大于7.00nm

2

时,则毛细管凝缩效果减弱,气体吸附特性降低。

[0078]

多孔配位聚合物(pcp)/金属有机框架(mof)的比表面积(bet比表面积)优选为大于900.00m

3

/g。

[0079]

当比表面积(bet比表面积)大于900.00m

3

/g时,气体吸附量增加,可获得更好的耐久性、耐化学性、耐渗透性及耐腐蚀性。

[0080]

多孔配位聚合物(pcp)/金属有机框架(mof)的特性来自于构成它们的中心金属和有机配体。例如,热导性及介电特性等来自中心金属并随之变化。疏水性/亲水性等是来自于有机配体并随之变化。因此,中心金属和有机配体可以根据薄膜或薄膜体所处的环境条件来选择。

[0081]

涂料组成物可以是混合有复数个种类的多孔配位聚合物(pcp)/金属有机框架(mof)。如上所述,多孔配位聚合物(pcp)/金属有机框架(mof)因中心金属和有机配位体的不同而具有不同的性能。通过混合多种不同性能的多孔配位聚合物(pcp)/金属有机框架(mof),能够赋予涂料组成物及薄膜各种性能。

[0082]

根据混合复数个种类的多孔配位聚合物(pcp)/金属有机框架(mof)的一个例子来说,涂料组成物可以是含有一种以上疏水性的多孔配位聚合物(pcp)/金属有机框架(mof)以及一种以上亲水性的多孔配位聚合物(pcp)/金属有机框架(mof)。

[0083]

借由含有疏水多孔配位聚合物(pcp)/金属有机框架(mof)及亲水性的多孔配位聚合物(pcp)/金属有机框架(mof),可以吸附更多种类的物质,从而获得更优质的耐久性、耐

化学性、耐渗透性和耐腐蚀性。

[0084]

本实施方式的涂料组成物中所含有的氟树脂是热塑性的,不溶于极性和非极性溶剂中的任一种。

[0085]

举极性溶剂的一个例子来说,其可以是水、甲酸、醋酸、甲醇、乙醇、丙醇、异丙醇、n-丁醇、丙酮、醋酸乙酯等。举非极性溶剂的一个例子来说,其可以是苯、甲苯、己烷、二乙醚、二氯甲烷等。

[0086]

由于本发明所述的氟树脂不溶于极性溶剂和非极性溶剂,因此可以提供能够形成耐化学性和耐溶剂性的优良薄膜的涂料组成物。

[0087]

氟树脂在整个涂料组成物中的含量为70.00重量%~99.98重量%。优选为73.00重量%~96.00重量%。更优选为75.00重量%~90.00重量%。

[0088]

氟树脂的混合量低于70.00重量%时,则在成膜过程中会出现裂纹等缺陷。通过设定这样的氟树脂的上限值可以含有足够量的多孔配位聚合物(pcp)/金属有机框架(mof)。

[0089]

氟树脂含有一种以上选自pfa(四氟乙烯-全氟烷基乙烯基醚共聚物)、fep(四氟乙烯-六氟丙烯共聚物)、etfe(四氟乙烯-乙烯共聚物)、pctfe(聚氯三氟乙烯共聚物)和ectfe(氯三氟乙烯-乙烯共聚物)中的氟树脂。

[0090]

这些氟树脂是热塑性的,不溶于极性和非极性溶剂中的任一种。因此,借由使用含有这些氟树脂中的一种或复数种的粉末涂料,能够得到具有优良耐久性的内衬薄膜。

[0091]

也可以更进一步地含有从pps(聚苯硫醚)、peek(聚醚醚酮)和pes(聚醚砜)中选取的一种以上的添加剂。

[0092]

借由使用含有此等一种或复数种添加剂的粉末涂料,能够得到具有优良耐久性的内衬薄膜。

[0093]

该涂料组成物是一种通过烘烤(烘烤工艺)形成膜的涂料组成物。

[0094]

涂料组成物可以是以粉末涂料的形态来提供。以粉末涂料的形态提供的涂料组成物不含有溶剂。粉末涂料的形态使薄膜的膜厚变得容易调整了。

[0095]

而且,涂料组成物不一定限于粉末涂料组成物的形态。在某些情况下,也可以是烘烤用液状涂料组成物,其中,粉末涂料组成物相对于溶剂分散有界面活性剂等。

[0096]

可使用极性溶剂或非极性溶剂作为溶剂。作为溶剂,虽然没有限定,然而可以是水、醇(甲醇、乙醇、丙醇、异丙醇或正丁醇等)、酮(丙酮等)、芳香族化合物(苯或甲苯等)。

[0097]

在液状涂料组成物形态的情况下,与粉末涂料组成物的形态相比,氟树脂、多孔配位聚合物(pcp)/金属有机框架(mof)、其他添加剂的粒径比粉末涂料成分形式的小。就粒径而言,虽然是没有限定,举例来说,例如,其可以是0.01μm~50μm左右的粒径。氟树脂可以预先使用0.2μm左右的粒子分散于主要以水为主体的液体中而成为分散体,也被称为分散液。

[0098]

<薄膜及薄膜体>。其次,说明本实施方式的薄膜的形成方法的同时,对具有所述薄膜的薄膜体进行说明。

[0099]

本实施方式的内衬膜是使用含有如上所述的氟树脂的涂料组成物隔着基底层而形成于基材上。

[0100]

图1是在基材1上隔着基底层2而形成薄膜(内衬膜)3的薄膜体10的截面图。

[0101]

虽然基材1没有特别地限定,然而,在对于基材1上形成基底层2及薄膜3时,在经过烘烤工艺的情况下,优选使用烘烤时可承受高温的金属、玻璃、陶瓷等。其中,金属是优选

的,因为可得到高耐腐蚀性。

[0102]

而且,基材1也可以为了提高与基底层2的粘着力而预先实施表面处理(喷砂、电镀、硅烷偶联等)。

[0103]

在基材1上形成基底层2。借由在基材1上形成基底层2,能够提高基材1和薄膜3的粘着力。具体而言,将基底层2的原材料涂布于基材1上,根据需要进行干燥和烘烤形成基底层2。

[0104]

虽然对基底层2没有特别的限制,然而优选含有氟树脂和铬酸的基材层或含有氟树脂和有机钛酸酯的基底层。

[0105]

形成基底层2后,使用本实施方式的涂料组成物在基底层2上形成薄膜3。

[0106]

可以全部使用本实施方式的涂料组成物,也可以在一部分的层使用本实施方式的涂料组成物,在其他部分使用一般的涂料组成物。本实施方式的涂料组成物构成的膜厚比例虽然没有特别的限制,然而优选为总膜厚的5%~100%。

[0107]

将本实施方式的涂料组成物或一般涂料组成物通过静电粉末涂布于基底层2上,经过反复烘烤操作可形成一层或复数层的薄膜3。

[0108]

所形成的薄膜3的膜厚优选为40μm~5000μm。在薄膜3厚度不足的情况下,不能获得耐久性、耐化学性、抗渗透性和耐腐蚀性。在膜厚过大的情况下,则会因为薄膜3中发泡、薄膜表面的裂纹或薄膜表面的凹凸而失去薄膜的光滑度。

[0109]

而且,虽然涂料组成物的混合是随着混合条件而不同,然而为了防止多孔配位聚合物(pcp)/金属有机框架(mof)的不均匀存在或残留结块,最好使用球磨机等充分混合涂料组成物。优选用高浓度的分散液做母液,用亨舍尔混合机等将其混合到适当的浓度。

[0110]

而且,作为烘烤基底层2和薄膜3的条件,举例来说可以是例如在300℃~450℃的温度下烘烤5~180分钟,但并无特别限制。可以是用电气炉进行烘烤。

[0111]

经过诸如此类的工序,能够得到一种具有基材1、形成在基材1表面的基底层2和形成在基底层2上的由一层或复数层薄膜3构成的氟树脂薄膜层的薄膜体10。实施例

[0112]

以下,借由例示用以评价本发明有关的涂料组成物、薄膜及其薄膜体的实施例,让本发明的效果更加明确。

[0113]

然而,本发明不应理解为仅限于以下例子中所示的方式。

[0114]

在以下的实施例中,多孔配位聚合物(pcp)/金属有机框架(mof)是使用具有与mil-100(fe)同样构造的ap004(株式会社atomis制)、具有与al(oh)(富马酸)同样构造的ap006(株式会社atomis制),及具有与zr

6

o

4

(oh)

4

(富马酸)同样构造的mof801(zr)-(gs alliance株式会社制)-。另外,ap004的配体为1,3,5-苯三羧酸,ap006的配体为富马酸,mof801(zr)的配体为富马酸。

[0115]

图2为ap004、ap006和mof801(zr)的x射线衍射图。

[0116]

<实施例1>多孔配位聚合物(pcp)/金属有机框架(mof)及氟树脂的热重差热分析。

[0117]

对实例中使用的多孔配位聚合物(pcp)/金属有机框架(mof)和氟树脂实施热重差热分析(tg-dta)。

[0118]

实施热重差热分析(tg-dta)的多孔配位聚合物(pcp)/金属有机框架(mof)及氟树

脂为如下所示。

[0119]

多孔性配位聚合物(pcp)/金属有机框架(mof)(a-i)ap004(株式会社atomis制造的pcp/mof mil-100(fe)fe

3

(o)(oh)(c

9

h

3

o

6

)

2

;细孔径:2.4~2.9nm;细孔的开孔面积:4.52nm

2

~6.60nm

2

;bet比表面积:1700~2000m

3

/g(a-ii)ap006(株式会社atomis制的pcp/mof al(oh)(富马酸)=al(oh)(c

4

h

2

o

4

),细孔为0.57nm

×

0.60nm的菱形状态,细孔的开口面积:0.17nm

2

,bet比表面积:900~2000m

3

/g)(a-iii)mof801(zr)(gs alliance株式会社制的pcp/mof zr

6

o

4

(oh)

4

(富马酸)=zr

6

o

4

(oh)

4

(c

4

h

2

o

4

)

6

[0120]

氟树脂(b-i)mj-501(三井杜邦氟化学品有限公司制pfa粉末涂料,含85%pfa、10%玻璃碎片、5%pps)(b-ii)mj-624(三井kemmers氟制品株式会社制pfa粉末涂料;含85%pfa、15%的sic填料)

[0121]

将ap004、ap006和mof801(zr)的热重差热分析(tg-dta)结果显示于图3。再将mj-501和mj-624的热重差热分析(tg-dta)的结果显示于图4。

[0122]

如图3所示,ap004、ap006和mof801(zr)在空气中200℃左右的5%分解温度分别为326.44℃、367.83℃及242.66℃。

[0123]

如图4所示,mj-501为308.45℃,mj-624为307.26℃,可见到融解温度的高峰。

[0124]

因此,ap004和ap006从200℃起的5%分解温度高于mj-501和mj-624;另一方面,mof801(zr)从200℃起的5%分解温度低于mj-501及mj-624。[实施例2]涂料组成物的混合

[0125]

按照表1、表2和表3的混合例和比较混合例来混合粉末涂料组成物。另外,表1、表2及表3的(a-i)、(a-ii)、(a-iii)、(b-i)及(b-ii)是与实施例1中经实施热重差热分析(tg-dta)的多孔配位聚合物(pcp)/金属有机框架(mof)及氟树脂相同。而且,(b-i)mj-501和(b-ii)mj-624中的任意一个都是热塑性的,不溶于极性溶剂及非极性溶剂的任一种。

[0126]

(混合例)按照表1和表2来混合与混合例有关的涂料组成物。

[0127]

按照表1所示的混合量来混合而得到混合例1。混合表1中(a-i)和(b-i)在球磨机中混合2天,而得到可通过300μm的筛孔的筛子,得到混合例1。

[0128]

混合例2及混合例3按照表1的混合量,分别将混合例1与mj-501用混合机混合2分钟得到。

[0129]

按照表2所示的混合量来混合而得到混合例4。混合表1中的(a-ii)、(b-ii)及(c-i),在球磨机中混合两天,而得到可通过300μm筛孔的筛子的混合例4。

[0130]

混合例5是按照表2的混合量,将混合例4与(b-ii)mj-624及(c-i)用混合机混合2分钟而得。

[0131]

按照表2所示的混合量来混合而得到混合例6。混合表1中的(a-iii)和(b-i),在球磨机中混合两天,而得到可通过300μm的筛孔的筛子的混合例6。

[0132]

混合例7是按照表2的混合量,将混合例6与mj-501在搅拌机中混合2分钟而获得。

[0133]

表1和表2中的(c-i)是表示pps(聚苯硫醚)的雷顿(ryton)v-1(雪佛龙菲利普化学株式会社)。

[0134]

表1和表2中的(a)是表示涂料组成物中的多孔配位聚合物(pcp)/金属有机框架(mof)的混合量,(b)是表示涂料组成物中的氟树脂的混合量。

[0135]

(比较混合例)按照表3来混合而得到比较混合例有关的涂料组成物。

[0136]

如表3所示,依照原样使用(b-i)来做为比较混合例1。

[0137]

按照如表3所示的混合量来混合而得到比较混合例2。混合表3中的(b-ii)及(c-i)在混合机中混合2分钟而得到比较混合例2。

[0138]

按照如表3所示的混合量来混合而得到比较混合例3。混合表3中的(a-i)和(b-i)在球磨机混合2天而得到可通过300μm的筛孔的筛子,得到比较混合例3。

[0139]

在表3中,(c-i)是表示pps(聚苯硫醚)雷顿rytonv-1(雪佛龙菲利普化学株式会社)。

[0140]

表3中的(a)是表示比较混合例有关的涂料组成物中的多孔配位聚合物(pcp)/金属有机框架(mof)的混合量,(b)是表示比较比较混合例有关的涂料组成物中氟树脂的混合量。

[0141]

[表1]混合量(重量%)混合例1混合例2混合例3(a-i)ap0045.00__(a-ii)ap006___(a-iii)mof801(zr)___(b-i)mj-50195.0080.0098.00(b-ii)mj-624___(c-i)ryton v-1___(d-i)混合例1_20.002.00(d-ii)混合例4___(d-iii)混合例6___(a)pcp/mof的含量5.001.000.10(b)氟树脂80.7584.1584.92

[0142]

[表2]混合量(重量%)混合例4混合例5混合例6混合例7(a-i)ap004____(a-ii)ap0065.00___(a-iii)mof801(zr)__5.00_(b-i)mj-501__95.0098.00(b-ii)mj-62490.2576.00__(c-i)ryton v-14.754.00__(d-i)混合例1____(d-ii)混合例4_20.00__

(d-iii)混合例6___2.00(a)pcp/mof的含量5.001.005.000.10(b)氟树脂76.7179.9480.7584.92

[0143]

[表3]混合量(重量%)比较混合例1比较混合例2比较混合例3(a-i)ap004__20.00(b-i)mj-501100.00_80.00(b-ii)mj-624_95.00_(c-i)ryton v-1_5.00_(a)pcp/mof的含量0.000.0020.00(b)氟树脂85.0080.7568.00

[0144]

<实施例3>薄膜体的形成

[0145]

为了形成具有使用实施例1的混合例及比较混合例的薄膜的薄膜体,首先,在基材上进行喷砂处理而形成基底层。基材是采用sus304(厚度:6mm,边长:200mm)。

[0146]

基底层是将下述的(1)和(2)按重量比3∶1进行混合,于400℃下烘烤60分钟处理而形成的。(1)850-g314(凯默斯株式会社制,ptfe含有基底液)(2)850-g7799(凯默斯株式会社制,铬酸含有基底液)

[0147]

下面将对实施例3有关的薄膜(内衬膜)进行更详细的说明。

[0148]

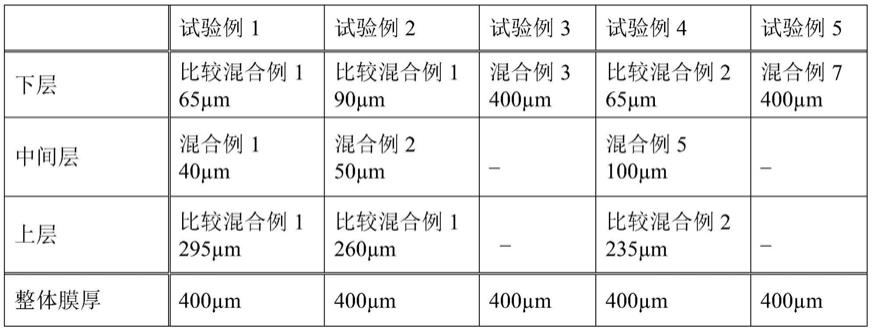

使用混合例1~3、5或7,如下表4所示,在基底层上分别形成具有试验例1~5的薄膜的薄膜体。而且,使用比较例1~3,如表5所示,分别形成具有比较例1~3的薄膜的薄膜体。另外,在试验例1~5及比较例1~3的薄膜体中任意一个皆反复进行:以静电粉末喷涂法涂布混合例或比较混合例有关的涂料组成物,于350℃下烘烤60分钟的工艺来形成整体膜厚为400μm的薄膜。

[0149]

[表4]基材为sus304,基底层用850-g314和850-g7799以3:1的比例混合

[0150]

[表5]

基材为sus304,基底层用850-g314和850-g7799以3:1的比例混合

[0151]

图28为表面发生裂纹的比较例3。图29为图28中部分放大的比较例3的表面。在比较例3的薄膜体中,涂料组成物中混入的氟树脂的量占整个涂料组成物的重量百分比低至68.00%,如图28和29所示,薄膜表面出现了多数裂纹,无法形成良好的薄膜。

[0152]

<实施例4>耐腐蚀试验

[0153]

使用la-15型内衬测试仪(株式会社山崎精机研究所制)对制备的试验例1~5和比较例1~2的薄膜体进行耐腐蚀性试验。另外,比较例3是如上述实施例2所示,由于在薄膜表面出现裂纹,因而无法实施耐腐蚀性试验。

[0154]

耐腐蚀性试验,如图5所示,在山崎型内衬试验机la-15中将上述试验例1~5及比较例1~2的下半部浸泡在盐酸中,并将其密封,使上半部暴露在挥发的盐酸中。

[0155]

试验条件为:条件1:在99.8℃的温度条件下,5%盐酸中进行4周;条件2:在80℃的温度条件下,在35%盐酸中进行4周。对于试验例1-3及比较例1一并进行条件1和2耐腐蚀性试验。对于试验例4和5以及比较例2,仅在条件1下进行了耐腐蚀性试验。

[0156]

(试验项目)具体而言,条件1及条件2一并进行下述(1)~(5)的五个项目的评价。

[0157]

(1)初期粘着力对于暴露于盐酸以前的内衬膜,借由在5mm宽度范围内进行jis k 5400规定的剥离强度试验,来评价与基材间的初期粘着力。然后,若与比较例1或2的值相同,则标记为

○

,若超过的情况则标记为

◎

,若低于的情况则标记为

△

,若该值为一半以下的情况,则标记为

×

。但是,在薄膜破裂的情况,由于是与膜厚相关而与值无关则标记为

○

。而且,在表6~表8中记载具体的粘着力,在确认内衬膜有破裂的情况则记录为“薄膜破裂”。另外,如图5的e所示,借由对于未浸泡于盐酸中的部分进行剥离强度试验来评价与基材间的初期粘着力。

[0158]

(2)到发生水泡(膨胀)为止的时间测量直到发生水泡为止的时间。在本试验是每经过1周即停止试验,分解来确认薄膜,以周为单位来标记水泡的发生。与比较例1或2同样的值则标记为

○

,在超过的情况则标记为

◎

,在低于的情况,则标记为

△

,当值为一半以下的情况,则标记为

×

。

[0159]

(3)经过4周后水泡(膨胀)的最大直径。测量4周后水泡的最大直径。与比较例1或2同样的值则标记为

○

;在小于的情况,则计

标记为

◎

;当大于的情况,则标记为

△

;若数值为一倍以上的情况,则标计为

×

;在35%盐酸条件下,由于是以平面状隆起于薄膜所以不列入计算。

[0160]

(4)经过4周后的水泡(膨胀)的面积比例测量4周后的水泡面积,并计算水泡发生面积在试验面积中所占的比例。与比较例1或2同样的值则标记为

○

,当小于的情况,则评为

◎

;当大于的情况,则标记为

△

;当值为一倍以上的情况则标记为

×

。大体上密集发生的水泡或面状隆起于薄膜的部分不是各个膨胀面积的合计量来计算,而是以该范围设定为水泡的面积来计算。

[0161]

(5)经过4周之后的粘着力根据jis k 5400所规定的剥离强度试验,来评价对经过4周之后与基材间的粘着力。而且,最低值为与比较例1、2几乎同样的值则标记为

○

,当超过的情况则标记为

◎

;明显低于的情况则标记为

△

;当值为一半以下的情况则标记为

×

。另外薄膜由于是分为气相部分和液相部分,所以分别测量粘着力,在表6~表8的4周后的粘着力的一栏中,上半段是记载关于气相的粘着力,下半段是记载关于液相的粘着力。此外,表6~表8中记载剥离强度试验的测量值(n/5mm),在确认薄膜为破裂的情况则记载“薄膜破裂”。而且,粘着力为0的位置是在气液界面的情况下,液相侧则记载该测定方向的长度,设为比较对象。另外,如图5所示,在左右两边测量两次,a和b为气相部分,c和d为液相部分。两次测量值相加,列于表6~8。

[0162]

(试验结果)如上述实施例2和3的记载所示,试验例1-3,5以及比较例1含有作为氟树脂的mj-501。另一方面,试验例4和比较例2含有作为氟树脂的mj-624。因此,试验例1-3、5及比较例1的结果,与试验例4及比较例2分别记载于不同的表中。

[0163]

对于耐腐蚀试验的评价结果:5%盐酸条件下的试验例1~3、5和比较例1是记载于表6;5%盐酸条件下的试验例4及比较例2记载于表7,35%盐酸条件下的试验例1~3和比较例1记载于表8。

[0164]

[表6]条件1:99.8℃,5%盐酸条件含氟树脂mj-501混合

[0165]

[表7]条件1:99.8℃,5%盐酸条件含氟树脂mj-624混合

[0166]

[表8]条件2:80℃,35%盐酸条件含氟树脂mj-501混合

[0167]

如表6及表8,以及图6-11、16、17、及20-27所示,与未混合多孔配位聚合物(pcp)/金属有机框架(mof)的比较例1相比,可以确认:混有ap004的试验例1~3在耐腐蚀试验后的水泡的发生较少,残余粘着力也较高。

[0168]

如表7,以及图12、13、18、及19所示,与未混有多孔配位聚合物(pcp)/金属有机框架(mof)的比较例2相比,可以确认:混有ap006的试验例4在耐腐蚀试验后的水泡发生较少,残留粘着力也较高。

[0169]

如表6,以及图14-17所示,与比较例1比较之下,可以确认:混有mof801(zr)的试验例5也是显示出足够的残留粘着力。

[0170]

而且,从试验例5、试验例1-4的结果来看,由于在氟树脂中混有在空气中条件下从200℃起的5%分解温度高于氟树脂的熔点的多孔配位聚合物(pcp)/金属有机框架(mof),所以可以明白那能够得到一种具有显着优质的耐久性、耐化学性、耐渗透性和耐腐蚀性的薄膜。

[0171]

而且,在气相中试验例中,从残留粘着力高的结果来看,多孔配位聚合物(pcp)/金属有机框架(mof)吸附了挥发性氯化氢气体。因此,多孔配位聚合物(pcp)/金属有机框架(mof)可以吸附气体、抑制基材的腐蚀。

[0172]

这些效果可以判断是由于基底层的上方具有多孔配位聚合物(pcp)/金属有机框架(mof)的层,因此有助于提高耐腐蚀力。

[0173]

因此,本发明有关的涂料组成物、其薄膜、以及其薄膜体是可以不产生裂纹等缺陷而形成薄膜化,并显示优质的耐久性、耐化学性、耐渗透性及耐腐蚀性,可以说是具有效用之物。【工业适用性】

[0174]

本发明有关的含有氟树脂的烘烤用粉末涂料组成物及液状涂料组成物,含有该烘烤用的粉末涂料组成物或液状涂料组成物的薄膜,以及薄膜体是不产生裂纹等缺陷而形成薄膜化,能够非常适合于利用在必须要具有优质的耐久性、耐化学性、耐渗透性及耐腐蚀性的机器。(例如,不限于化工厂设备、半导体制造设备、烹饪机器等)。[符号的说明]

[0175]

1 基材2 基底层3 薄膜(内衬膜)10 薄膜体

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签:

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让