一种高阻燃等级低烟无卤材料及其制备方法和应用与流程

2021-02-02 14:02:50|

2021-02-02 14:02:50| 256|

256| 起点商标网

起点商标网

[0001]

本发明涉及高分子材料技术领域,具体涉及一种高阻燃等级低烟无卤材料及其制备方法和应用。

背景技术:

[0002]

随着工业的发展,电线电缆需求量日益增加,而用于电线电缆的绝缘层及护套料大多属于有机聚合物,这类电线电缆在高压、热源、一定温度、氧气浓度等条件下易引发燃烧,所以提高电缆料的阻燃性显得十分必要。早期广泛使用的卤素类阻燃剂具有阻燃效率高、用量少、价格低的显著优点,但由于其含有卤素,燃烧时会生成大量的烟、腐蚀性和有毒气体,造成火灾的“二次危害”,随着社会的进步和环保意识的增强,卤素类阻燃剂的应用受到一定程度的限制;氢氧化铝及氢氧化镁是问世最早的无机阻燃剂类,在国内外有大量的研究,应用十分广泛,但这两种阻燃剂粉体需要大量添加才能显示出良好的阻燃效果,而添加量过多会影响材料的性能和外观,不符合制备线材的要求。

[0003]

有机磷系阻燃剂被认为是替代卤素类阻燃剂最有前景的阻燃剂之一,其中,次磷酸盐类阻燃剂以其优异的阻燃特性和耐水性等被广泛研究应用。次磷酸盐的阻燃机理较为复杂,因其磷含量高,充分发挥着磷系阻燃剂的阻燃特征,可同时在凝聚相和气相起阻燃作用;次磷酸盐在凝聚相中发挥阻燃作用,是极其有效的成炭促进剂。国内外研究主要是通过次磷酸盐类协效阻燃剂有效增强工程塑料燃烧过程中炭层的强度和稳定性,从而增加材料的阻燃性;而对于次磷酸盐在低烟无卤聚烯烃类材料中的阻燃协效作用研究较少。

[0004]

中国专利cn108314835a公开了一种低烟无卤阻燃玻纤增强的聚烯烃电缆料,通过将阻燃填料氢氧化镁和氢氧化铝搭配使用,同时采用磷-氮阻燃剂协同阻燃作用改善聚烯烃电缆的阻燃效果。中国专利cn106916362a公开了一种无卤阻燃聚烯烃树脂,将次磷酸盐类阻燃剂、三聚氰胺聚磷酸盐和三嗪类成炭剂按一定配比组合成无卤复合阻燃剂,同时采用无机金属氧化物协同作用,提高阻燃性。上述现有技术中均需将次磷酸盐阻燃剂与氮系阻燃剂协同使用,才能达到改善无卤聚烯烃材料的阻燃性的目的。

[0005]

另外,对于次磷酸盐类阻燃剂,在实际使用过程中还存在极易发生团聚,导致材料表面粉点超标,影响材料使用的问题。

技术实现要素:

[0006]

为解决上述现有技术中存在的问题,本发明的目的在于,提供一种高阻燃等级低烟无卤材料,阻燃性能优,材料表面均匀无粉点。

[0007]

本发明的另一目的在于,提供上述高阻燃等级低烟无卤材料的制备方法。

[0008]

本发明的再一目的在于,提供上述高阻燃等级低烟无卤材料的应用。

[0009]

本发明是通过以下技术方案实现的:一种高阻燃等级低烟无卤材料,按重量份计,包括以下组分:聚烯烃材料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

35份~50份;

无机填充粉体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

40份~70份;次磷酸盐类阻燃剂

ꢀꢀꢀꢀꢀꢀꢀꢀ

10份~20份。

[0010]

所述的聚烯烃材料选自聚烯烃弹性体poe、乙烯-醋酸乙烯共聚物eva、聚乙烯pe或聚乙烯接枝马来酸酐pe-g-mah中的至少一种;所述的聚烯烃材料在190℃、2.16kg测试条件下的熔融指数为0.1~5g/10min。

[0011]

所述的无机填充粉体选自氢氧化镁、氢氧化铝、碳酸钙、滑石粉、硫酸钡、高黏土中的至少一种。所述的无机填充分体的粒径分布d50为0.1~10μm。

[0012]

本发明所述的次磷酸盐类阻燃剂选自次磷酸钠、次磷酸钙、次磷酸镁、次磷酸铝、烷基次磷酸钠、烷基次磷酸钙、烷基次磷酸镁或烷基次磷酸铝中的至少一种;其中,所述的烷基次磷酸钠选自甲基环己基次磷酸钠、二乙基次磷酸钠或二环己基次磷酸钠中的至少一种;所述的烷基次磷酸钙选自甲基环己基次磷酸钙、二乙基次磷酸钙或二环己基次磷酸钙中的至少一种;所述的烷基次磷酸镁选自甲基环己基次磷酸镁、二乙基次磷酸镁或二环己基次磷酸镁中的至少一种;所述的烷基次磷酸铝选自甲基环己基次磷酸铝、二乙基次磷酸铝或二环己基次磷酸铝中的至少一种;优选的,采用粒径分布d50为0.1~10μm的次磷酸盐类阻燃剂。

[0013]

根据实际性能需要,本发明所述的高阻燃等级低烟无卤材料,按重量份计,还包括助剂 0份~10份。

[0014]

所述助剂包括抗氧剂、润滑剂或硅烷类偶联剂中的一种或几种;所述抗氧剂选自抗氧剂1010、168、1076、1079、1035、rianox、dstdp或pep-36中的至少一种;所述润滑剂选自氟类物、pe蜡、硅酮母粒或硬脂酸类中的至少一种;所述硅烷类偶联剂选自乙烯基三乙氧基硅烷a151、乙烯基三甲氧基硅烷a171或乙烯基三(β-甲氧乙氧基)硅烷a172中的至少一种。

[0015]

本发明还提供了上述的高阻燃等级低烟无卤材料的制备方法,包括以下步骤:(1)按照配比称取各组分;选择连续多场偶合强剪切方式,将除无机填充粉体外的各组分进行塑化造粒;其中,所述的连续多场偶合强剪切方式为采用强剪切啮合螺纹元件结合拉伸螺纹元件再结合强剪切啮合螺纹元件双螺杆挤出方式;工艺条件为温度100℃~300℃,喂料能力0~500 kg/h,螺杆转速0~600rpm;(2)选择间歇多场偶合弱剪切方式,将步骤(1)得到的造粒料与无机填充粉体进行塑化造粒,得到高阻燃等级低烟无卤材料;其中,所述的间歇多场偶合弱剪切方式为先采用密炼机混炼后采用螺杆压缩比为1~2的单螺杆挤出方式;工艺条件为密炼转子0~100r/min,密炼温度80℃~100℃;单螺杆转速0~200rpm,温度100℃~300℃。

[0016]

本发明的制备方法将连续多场偶合强剪切方式与间歇多场偶合弱剪切方式结合起来,可以有效的将团聚的阻燃剂粉体和无机填充粉体充分分散均匀,制备得到的材料粒径均一、表面均匀无粉点。

[0017]

本发明还提供了上述高阻燃等级低烟无卤材料的应用,应用于制备薄壁线材,薄壁线材的外径小于10mm,如电器内部连接线、汽车电子线等。

[0018]

本发明具有如下有益效果:本发明在聚烯烃材料中加入无机填充粉体和次磷酸盐类阻燃剂,通过次磷酸盐类阻燃剂和无机填充粉体的阻燃协效作用,制备得到高阻燃等级的低烟无卤聚烯烃材料,粒径均一且表面均匀无粉点,阻燃性能优。

具体实施方式

[0019]

下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进。这些都属于本发明的保护范围。

[0020]

本发明所用原料来源于市售产品:聚烯烃材料:聚烯烃弹性体poe:在190℃、2.16kg测试条件下的熔融指数为3 g/10min,,舒尔曼塑料公司;聚乙烯pe:线性低密度聚乙烯lldpe,在190℃、2.16kg测试条件下的熔融指数为5 g/10min,中石化;乙烯-醋酸乙烯酯共聚物eva:在190℃、2.16kg测试条件下的熔融指数为2 g/10min,扬子石化;聚乙烯接枝马来酸酐pe-g-mah:在190℃、2.16kg测试条件下的熔融指数为3 g/10min,金发科技股份有限公司;无机填充粉体:氢氧化镁:mdh,d50为2~4μm,辽宁营口;氢氧化铝1:ath,d50为2~6μm,中铝集团;氢氧化铝2:ath,d50为16~20μm,中铝集团;碳酸钙:cac,d50为2~6μm,江西广源化工;次磷酸盐阻燃剂:二乙基次磷酸镁:d50为2~6μm,金发科技股份有限公司;二环己基次磷酸铝:d50为2~6μm,金发科技股份有限公司;甲基环己基次磷酸钠1:d50为2~6μm,金发科技股份有限公司;甲基环己基次磷酸钠2:d50为10~15μm,无锡市赛力威生物科技有限公司;助剂:抗氧剂1010,天津利安隆科技有限公司。

[0021]

实施例1~10和对比例1~6的制备方法:(1)按照表1配比称取各组分;选择连续多场偶合强剪切方式,将除无机填充粉体外的各组分进行塑化造粒;其中,所述的连续多场偶合强剪切方式为采用强剪切啮合螺纹元件结合拉伸螺纹元件再结合强剪切啮合螺纹元件双螺杆挤出方式;工艺条件为温度280℃,喂料能力450 kg/h,螺杆转速400 rpm;(2)选择间歇多场偶合弱剪切方式,将步骤(1)得到的造粒料与无机填充粉体进行塑化造粒,得到高阻燃等级低烟无卤材料;其中,所述的间歇多场偶合弱剪切方式为先采用密炼混炼后采用螺杆压缩比为1~2的单螺杆挤出方式;工艺条件为密炼转子0~100r/min,密炼温度80℃~100℃;单螺杆转速0~200rpm,温度100℃~300℃。

[0022]

对比例7的具体制备方法:按照配比称取各组分,先通过密炼机进行混炼,再通过单螺杆挤出的方式制得低烟无卤聚烯烃材料。

[0023]

对各实施例和对比例制备的材料以及制成的薄壁线产品的阻燃性能测试:将制备得到的材料按照ul94垂直燃烧测试方法进行测试;材料经下游线缆客户采用单

螺杆挤出机挤塑成型制成薄壁线材后,按照ul1581规定的燃烧测试方法进行测试;测试结果见表1和表2。能通过v-0阻燃等级测试的厚度越小,说明材料的阻燃性能越好。

[0024]

制备薄壁线产品的材料外观要求:材料表面无肉眼明显可见的团聚粉点(尺寸0.2mm以上),无发泡情况,粒径均一,这样的材料粒子适合下游线缆客户挤出成型制备线材。100颗粒子里面出现0.2mm以上的团聚粉点的粒子多于5颗,即为粉点超标,不符合制备线材要求。

[0025]

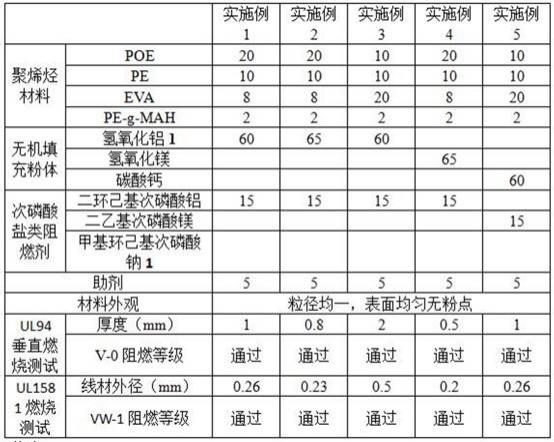

表1:实施例1~10各组分配比(按重量份计)及性能测试结果接表1:

。

[0026]

由上述结果看出,在本发明要求的组分用量配比,采用连续多场偶合强剪切方式与间歇多场偶合弱剪切方式结合的制备方法,制备得到的低烟无卤材料粒径均一、表面均匀无粉点;具有高阻燃性能,按照ul94垂直燃烧测试方法,厚度在0.5mm~2mm即能达到v-0阻燃等级;可用于制备外径为小于10mm的薄壁线材,满足标准ul1581中vw-1阻燃等级。

[0027]

由对比例1可知,次磷酸盐类阻燃剂添加量过少,材料阻燃性能差,厚度在3mm都不能达到v-0阻燃等级;对比例2的无机填充粉体含量太高,材料发泡,外观不良,不符合制备薄壁线材的要求。

[0028]

将对比例3~4与实施例1比较可知,只添加次磷酸盐类阻燃剂或只添加无机粉体,材料阻燃性能差,厚度在3mm都不能达到v-0阻燃等级,均不能满足制备高阻燃的薄壁线材的要求;对比例5~6使用粒径过大的无机填充粉体或阻燃剂,无法分散均匀,制得的材料表面团聚粉点超标。

[0029]

对比例7采用现有制备低烟无卤材料的一般工艺,无法实现粉体充分分散均匀,材料表面团聚粉点超标。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让