一种室内厚型钢结构防火涂料及其制备方法与流程

2021-02-02 14:02:23|

2021-02-02 14:02:23| 301|

301| 起点商标网

起点商标网

[0001]

本发明涉及涂料技术领域,具体涉及一种室内厚型钢结构防火涂料及其制备方法。

背景技术:

[0002]

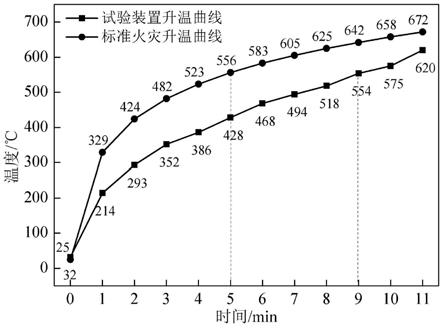

钢结构建筑由于其在稳定性、刚度和抗震性能等方面具有极大优势,已经广泛应用于各领域的现代建筑中。但是,钢材自身存在防火、防腐性能差的特点,一方面,钢材是一种良导热体,导热系数约为传统砌筑的40倍,并且热膨胀系数大,容易产生变形;另一方面,钢材的屈服应力和弹性模量等力学参数与温度呈现负相关的关系,随着温度的上升,钢材达到临界温度(540℃)时,基本失去承载能力,根据火灾标准升温曲线,在5min左右即可达到临界温度(见附图2),从而导致建筑物坍塌等事故。因此,未对钢结构进行耐火防护的钢构件不能满足火灾情况下对于建筑物耐火的要求。进而,为了提高钢结构的耐火等级,需要对钢结构进行耐火防护。我国在钢结构防火保护中常用钢结构防火涂料,这种保护方法具有施工简便,耐火性能优异,不受钢构件形状限制的特点。

[0003]

钢结构防火涂料按照防火机理可分为超薄型、薄型和厚型。其中,厚型钢结构防火涂料主要成分为无机成分,属于难燃或不燃型的物质,可以起到火焰屏蔽的作用,而组分中的轻质组分可大为降低涂层的导热系数,延缓热量向基层传递的速度,组分中的阻燃成分在受火过程中,大量分解吸热,释放出水蒸气等,在一定范围内冲淡周围的空气,延缓了火焰燃烧过程,分解后的固体残余物形成结构致密且具有良好绝热性的釉质层,可有效防止热量向基材底部的传递。

[0004]

目前,关于厚型钢结构防火涂料的专利已有很多,其中较多以水泥作为粘结剂来制备涂料,如孙佳福(专利公开号为cn106904908a)通过采用硅酸盐水泥、膨胀蛭石、膨胀珍珠岩、增强纤维、吸音助剂混合形成的组分a以及乙烯-醋酸乙烯酯共聚乳液、有机硅改性苯丙乳液和水混合形成的组分b作为原料,制备出一种防火隔热性好、耐候性好、粘结牢固及抗裂性能好的室内厚型钢结构防火涂料。王建新等(专利公开号为cn106699052a)设计了一种由水泥粘结料(1~50%)、粉煤灰、耐火黏土、碳酸钙、二氧化硅气凝胶、膨胀珍珠岩、阻燃剂、纤维及助剂制备而成厚型钢结构防火涂料,可以大幅度的提高钢结构防火涂料的隔热防火能力。郑玉峰等(专利公开号为cn106280591a)设计了以42:5r硅酸盐水泥和聚乙二醇2000为复合黏结剂,以硅酸铝纤维无机材料作为防开裂隔热填料的厚涂型的钢结构防火涂料,具有粘结强度强、耐酸碱性好,防火性能优良的特点。综上,水泥基粘结剂的大量使用,有可能会因水泥的水化和水解作用不完全或者受到抑制,影响其胶凝化和硬化过程从而产生开裂,进而导致涂层加速老化,并且受火时火焰穿过缝隙可使得钢构件快速升温失去承载能力;另外,水泥基粘结剂的大量使用,同时需要较多的有机乳液、有机助剂进行理化性能的调控,在一定程度上加剧了防火涂料在受火时的发烟量。因此,有必要对防火涂料配方进行改进,得到一种少用甚至不用水泥作为粘结剂,可有效避免初期干燥时的开裂,且具有良好的理化性能和隔热、阻燃性的室内厚型钢结构防火涂料。

技术实现要素:

[0005]

本发明的目的在于提供一种室内厚型钢结构防火涂料及其制备方法,能够完全不用水泥作为粘结剂,可有效避免初期干燥时的开裂,并使涂层具有优异的理化性能与隔热、阻燃性能。

[0006]

为了实现上述发明目的,本发明提供以下技术方案:

[0007]

本发明提供了一种室内厚型钢结构防火涂料,包括以下质量份的组分:

[0008]

粉煤灰空心微珠5~20份,硅酸钠溶液20~60份,膨胀珍珠岩5~10份,硅酸铝纤维1~3份,氢氧化铝5~15份,氢氧化镁5~15份,多孔活性硅材料1~3份,钛白粉5~15份,纯丙乳液10~20份,分散剂0.2~1份,消泡剂0.2~1份,增塑剂0.2~1份,流平剂0.2~1份,成膜助剂0.2~1.5份和水20~60份。

[0009]

优选地,所述的粉煤灰空心微珠的粒径≤180μm。

[0010]

优选地,所述硅酸钠溶液模数为1.6~2.2。

[0011]

优选地,所述硅酸钠溶液的制备包括以下步骤:

[0012]

(1)将复配碱与粉煤灰空心微珠混合后焙烧,得到霞石;所述复配碱包括碳酸钠和氢氧化钠;

[0013]

(2)将所述步骤(1)得到的霞石进行酸浸,得到酸渣和酸浸滤液;

[0014]

(3)将所述步骤(2)得到的酸渣进行碱溶后提模,得到硅酸钠溶液。

[0015]

优选地,所述步骤(1)的复配碱中碳酸钠与氢氧化钠的质量比为(0.5~2.5):1。

[0016]

优选地,所述步骤(1)中粉煤灰空心微珠与复配碱的质量比为(0.5~3):1。

[0017]

优选地,所述步骤(1)中焙烧的温度为700~1000℃,焙烧的时间为1~5h。

[0018]

优选地,所述的氢氧化铝的制备包括以下步骤:

[0019]

(a)取上述技术方案所述步骤(2)得到的酸浸滤液,调整ph至11~13,过滤后得到碱性溶液;

[0020]

(b)向所述步骤(a)中的碱性溶液通入过量二氧化碳,得到悬浊液后去除溶剂,得到氢氧化铝。

[0021]

优选地,所述的钛白粉为锐钛矿型钛白粉。

[0022]

本发明还提供了上述技术方案所述的室内厚型钢结构防火涂料的制备方法,包括以下步骤:

[0023]-、将氢氧化镁、氢氧化铝、钛白粉、多孔活性硅材料、硅酸铝纤维混合,再与硅酸钠溶液、水和分散剂混合,得到浆料a;

[0024]-、将所述步骤-中的浆料a与纯丙乳液、消泡剂、增塑剂、流平剂和成膜助剂混合,得到浆料b;

[0025]-、将所述步骤-中的浆料b与粉煤灰空心微珠及膨胀珍珠岩混合,得到涂料。

[0026]

本发明提供了一种室内厚型钢结构防火涂料,该防火涂料包括以下质量份数的组分:粉煤灰空心微珠5~20份,硅酸钠溶液20~60份,膨胀珍珠岩5~10份,硅酸铝纤维1~3份,氢氧化铝5~15份,氢氧化镁5~15份,多孔活性硅材料1~3份,钛白粉5~15份,纯丙乳液10~20份,分散剂0.2~1份,消泡剂0.2~1份,增塑剂0.2~1份,流平剂0.2~1份,成膜助剂0.2~1.5份和水20~60份。本发明提供的室内厚型钢结构防火涂料,采用粉煤灰空心微珠和膨胀珍珠岩作为防火涂料的隔热填料,利用该材料化学稳定性高、导热系数低的特点,

可以使防火涂料具有良好的阻燃性;使用硅酸钠溶液替代水泥作为粘结剂,可有效避免初期干燥时的开裂,并减少了有机乳液及助剂的使用,避免了受火时发烟大的问题;使用氢氧化铝、氢氧化镁作为阻燃剂,受热时能大量吸热并且分解形成质地坚硬的釉质层,建立了防火涂料受火时的孔洞骨架;并且在添加少量的分散剂、消泡剂、增塑剂、流平剂、成膜助剂的条件下,保证涂料的浆料呈均匀稠厚流体状态,无结块,在涂覆时具有良好的挂浆能力与成膜能力,能够形成平滑的厚阻隔层并避免脱落;还加入了多孔活性硅材料,可以作为涂料的骨架,同时添加硅酸铝纤维,在避免涂料开裂的同时还使涂层优异的力学性能。实施例的结果显示,本发明实施例样品可在不超过2.5h的短时间内干燥,在干燥初期符合gb14907-2002规定的抗裂性要求,粘结强度可达到0.15~0.26mpa,抗压强度可达到0.8~1.1mpa,干密度为687~801kg/m

3

,涂层厚度为25~28.4mm时,3h灼烧后试样背温终点温度为166.5~175.1℃,耐水性、耐冷热循环性均符合gb14907-2002的要求,无起层、发泡、开裂、脱落情况。

[0027]

此外,本发明利用筛分剩余的大粒径粉煤灰空心微珠(>180μm)制备出防火涂料中的所述硅酸钠溶液和氢氧化铝,采用小粒径粉煤灰空心微珠(≤180μm)作为所述防火涂料的隔热填料,实现了空心微珠在防火涂料中的全利用,对于粉煤灰空心微珠的资源化利用具有重要意义。

附图说明

[0028]

图1为本发明实施例中防火涂料的耐火性能测试测试装置示意图,其中,1为支架,2为酒精喷灯,3为涂覆涂层的钢板试样,4为保温棉,5为双针表面热电偶,6为k型热电偶,7为数显仪表;

[0029]

图2为本发明实施例中防火涂料的耐火性能测试装置加热升温曲线图。

具体实施方式

[0030]

本发明提供了一种室内厚型钢结构防火涂料,包括以下质量份数的组分:粉煤灰空心微珠5~20份,硅酸钠溶液20~60份,膨胀珍珠岩5~10份,硅酸铝纤维1~3份,氢氧化铝5~15份,氢氧化镁5~15份,多孔活性硅材料1~3份,钛白粉5~15份,纯丙乳液10~20份,分散剂0.2~1份,消泡剂0.2~1份,增塑剂0.2~1份,流平剂0.2~1份,成膜助剂0.2~1.5份和水20~60份。

[0031]

以质量份数计,本发明提供的室内厚型钢结构防火涂料的原料包括粉煤灰空心微珠5~20份,优选为8~15份,更优选为11~12份。在本发明中,所述的粉煤灰空心微珠的粒径优选为≤180μm,更优选为≤150μm。本发明优选对粉煤灰空心微珠进行筛分,得到的粒径≤180μm的小粒径空心微珠作为填料,粒径为180μm以上的粉煤灰空心微珠作为原料制备硅酸钠溶液。在本发明中,所述粉煤灰空心微珠具有高的化学稳定性、低的导热系数等特点,可以使防火涂料具有良好的隔热、阻燃性能。

[0032]

以粉煤灰空心微珠的质量份数为5~20份计,本发明提供的室内厚型钢结构防火涂料的原料包括硅酸钠溶液20~60份,优选为25~55份,更优选为33~45份。在本发明中,所述的硅酸钠溶液的模数优选为1.6~2.2,更优选为1.9~2.15,最优选为2.0~2.1。

[0033]

在本发明中,所述的硅酸钠溶液的制备优选包括以下步骤:

[0034]

(1)将复配碱与粉煤灰空心微珠混合后焙烧,得到霞石;所述复配碱包括碳酸钠和氢氧化钠;

[0035]

(2)将所述步骤(1)得到的霞石进行酸浸,得到酸渣和酸浸滤液;

[0036]

(3)将所述步骤(2)得到的酸渣进行碱溶后提模,得到硅酸钠溶液。

[0037]

本发明优选将复配碱与粉煤灰空心微珠混合后焙烧,得到霞石。

[0038]

在本发明中,所述将复配碱与粉煤灰空心微珠混合前,优选包括将粉煤灰空心微珠过80目标准筛,取未过筛的微珠(粒径>180μm)进行破碎。所述破碎优选为球磨;所述球磨的转速优选为300~500r/min,更优选为350~400r/min;所述球磨的时间优选为4~8h,更优选为5~6h。所述球磨后的粉煤灰空心微珠粒径优选为16.2~19.7μm。在本发明中,所述粉煤灰空心微珠的粒径在上述范围比表面积大,反应活性更高。

[0039]

本发明对所述粉煤灰空心微珠的来源没有特殊的限定,采用本领域技术人员熟知的市售产品即可。本发明通过将所述粉煤灰空心微珠进行筛分,得到的≤180μm的小粒径粉煤灰空心微珠作为涂料的组分,粒径为180μm以上的粉煤灰空心微珠经破碎后制备硅酸钠溶液。

[0040]

在本发明中,所述复配碱优选包括碳酸钠和氢氧化钠,所述复配碱中碳酸钠与氢氧化钠的质量比优选为(0.5~2.5):1,更优选为(0.8~2.3):1。

[0041]

在本发明中,制备所述硅酸钠溶液的粉煤灰空心微珠与复配碱的质量比优选为(0.5~3):1,更优选为(1.5~2.5):1。

[0042]

在本发明中,对所述复配碱与粉煤灰空心微珠的混合没有特殊限定,采用本领域熟知的混合方式混合均匀即可。

[0043]

在本发明中,所述焙烧的温度优选为700~1000℃,更优选为750~900℃;所述焙烧的时间优选为1~5h,更优选为1.5~4.5h。在本发明中,所述焙烧的设备优选为马弗炉,所述焙烧的环境优选为空气环境。在本发明中,所述焙烧可以将粉煤灰空心微珠中的硅铝元素转化为易溶于酸的硅铝酸盐形式,酸浸后实现铝硅分离,氧化硅是制备所述硅酸钠溶液的主要成分,铝元素可进一步重新利用制备氢氧化铝。

[0044]

得到霞石后,本发明优选将所述霞石进行酸浸,得到酸渣和酸浸滤液。

[0045]

在本发明中,所述酸浸使用的酸的质量浓度为8~20%,更优选为12~16%;所述酸浸使用的酸优选为盐酸溶液;所述酸浸时的液固质量比优选为(5~15):1,更优选为(8~12):1。在本发明中,所述酸浸的温度优选为40~95℃,更优选为55~85℃;所述酸浸的时间优选为5~90min,更优选为25~65min。在本发明中,所述酸浸过程可以使焙烧得到的霞石溶解,将霞石中可溶于盐酸的氧化铝形成酸浸滤液,不溶于盐酸的氧化硅形成酸渣,从而可以将硅、铝更好地分离,分别用来制备所述的硅酸钠溶液与所述的氢氧化铝。

[0046]

得到酸渣后,本发明优选将所述酸渣进行碱溶后提模,得到硅酸钠溶液。

[0047]

在本发明中,所述碱溶使用的碱的质量浓度为5~30%,更优选为12~25%,所述碱溶使用的碱优选为氢氧化钠溶液;所述碱溶时的液固质量比优选为(3~25):1,更优选为(8~22):1。在本发明中,所述碱溶的温度优选为60~160℃,更优选为80~120℃;所述碱溶的时间优选为0.5~6h,更优选为0.8~5h。在本发明中,所述碱溶使酸渣中的氧化硅能够与碱溶液在所述的碱溶温度下充分反应,更有利于提模形成粘度高,凝结效果好的硅酸钠溶液。

[0048]

在本发明中,所述硅酸钠溶液采用上述制备方法,对大粒径粉煤灰空心微珠进行了充分地回收利用,为大粒径空心微珠提供一种了新用途,实现了资源再利用,节省了成本;并且由于粉煤灰空心微珠中富含硅、铝元素,经过本发明提供的硅酸钠溶液的制备步骤可以转化为粘结力强、速凝效果好的硅酸钠溶液,能够有效替代水泥的使用并减少有机乳液、助剂的使用量,从而避免水泥基防火涂料干燥初期易开裂以及受火时易发烟的问题。

[0049]

以质量份数计,本发明提供的室内厚型钢结构防火涂料的原料包括膨胀珍珠岩5~10份,优选为6~9份,更优选为7~8份。本发明对所述膨胀珍珠岩的来源没有特殊的限定,采用本领域熟知的市售产品即可。在本发明中,所述膨胀珍珠岩的体积膨胀倍数优选为10~16倍。所述膨胀珍珠岩的粒径优选为2~4mm。所述膨胀珍珠岩具有蜂窝状的釉质层结构,具有相当优异的隔热保温性能。

[0050]

以质量份数计,本发明提供的室内厚型钢结构防火涂料的原料包括硅酸铝纤维1~3份,优选为1.3~2.7份,更优选为1.8~2.3份。本发明对所述硅酸铝纤维的来源没有特殊的限定,采用本领域熟知的市售产品即可。在本发明中,所述硅酸铝纤维的长度优选为≤2mm,更优选为≤1.5mm。所述的硅酸铝纤维可以提高涂层的强度,可在受火过程中承接应力,有效防止开裂。

[0051]

以质量份数计,本发明提供的室内厚型钢结构防火涂料的原料包括氢氧化铝5~15份,优选为6~13份,更优选为9~11份。在本发明中,所述的氢氧化铝的制备优选包括以下步骤:

[0052]

(a)取硅酸钠溶液制备过程中得到的酸浸滤液,调整ph至11~13,过滤后得到碱性溶液;

[0053]

(b)向所述步骤(a)中的碱性溶液通入过量二氧化碳,得到悬浊液后去除溶剂,得到氢氧化铝。

[0054]

本发明优选取硅酸钠溶液的制备过程中得到的酸浸滤液,调整ph至11~13,得到碱性溶液。

[0055]

在本发明中,所述调整ph优选采用加入碱溶液,所述的碱溶液优选为.氢氧化钠溶液;所述的碱溶液的质量浓度为15~25%,更优选为18~22%。

[0056]

得到碱性溶液后,本发明优选向所述碱性溶液中通入过量二氧化碳,得到悬浊液后去除溶剂,得到氢氧化铝。

[0057]

在本发明中,对所述通入二氧化碳的速率和时间没有特殊限定,能够保证将碱性溶液中的成分充分反应即可。

[0058]

在本发明中,所述得到悬浊液后去除溶剂的方式优选为干燥;所述的干燥温度优选为100~120℃,更优选为110~120℃;所述的干燥时间优选为4~8h,更优选为5~6h。

[0059]

在本发明中,所述氢氧化铝的制备方法再次利用了制备硅酸钠溶液过程中的副产物酸浸滤液,再次实现了资源再利用,减少了废液对环境的污染,节约了成本;并且,在本发明中,所述的氢氧化铝作为阻燃剂使用,不仅能阻燃,而且可以防止发烟、不产生滴下物、不产生有毒气体,进一步减少了其他助剂的使用量。

[0060]

以质量份数计,本发明提供的室内厚型钢结构防火涂料的原料包括氢氧化镁5~15份,优选为6~14份,更优选为9~12份。本发明对所述氢氧化镁的来源没有特殊的限定,采用本领域熟知的市售产品即可。在本发明中,所述的氢氧化镁同样具有阻燃、抑烟的作

用,因而本发明室内厚型钢结构防火涂料的阻燃剂使用,可以与氢氧化铝协同作用,进一步提高防火涂料的阻燃性能。

[0061]

以质量份数计,本发明提供的室内厚型钢结构防火涂料的原料包括多孔活性硅材料1~3份,优选为1.3~2.8份,更优选为1.8~2.2份。本发明对所述氢氧化镁的来源没有特殊的限定,采用本领域熟知的市售产品即可。在本发明中,所述多孔活性硅材料的粒径优选为≤30μm,更优选为≤25μm。本发明所述的多孔活性硅材料可以作为防火涂料的骨架将其他原料组分吸附于三维空间网络结构中,达到良好的保温隔热效果,避免钢结构受火时温度的传导使钢受热变形。

[0062]

以质量份数计,本发明提供的室内厚型钢结构防火涂料的原料包括钛白粉5~15份,优选为6~14份,更优选为8~12份。本发明对所述钛白粉的来源没有特殊的限定,采用本领域熟知的市售产品即可。在本发明中,所述钛白粉优选为锐钛矿型钛白粉。所述钛白粉材料的粒径优选≤30μm,更优选为≤25μm。在本发明中,所述钛白粉的化学稳定性高,受热不会分解,可以作为防火涂料的白色辅助填料,防止涂料在受火时崩裂。

[0063]

以质量份数计,本发明提供的室内厚型钢结构防火涂料的原料包括纯丙乳液10~20份,优选为11~19份,更优选为13~17份。本发明对所述纯丙乳液的来源没有特殊的限定,采用本领域熟知的市售产品即可。在本发明中,所述的纯丙乳液可以作为硅酸钠溶液的辅助粘结剂,可进一步提高防火涂料的粘度,硬化后与钢结构基体附着力较强,更有利于防火涂料在钢结构表面进行厚涂,同时还可以使防火涂料具有良好的耐候性以及改善成膜防开裂的效果。

[0064]

以质量份数计,本发明提供的室内厚型钢结构防火涂料的原料包括分散剂0.2~1,优选为0.22~0.5份,更优选为0.25~0.4份。在本发明中,所述分散剂优选为聚羧酸钠盐或聚磷酸钠盐分散剂中的一种或几种。本发明所述的分散剂具有高温稳定性,受热不易分解挥发,且添加少量的分散剂即可改善防火涂料中的其他各组分的表面性质,可制成分散均匀、稳定性强的浆料,从而使浆料在涂覆于钢结构表面具有良好的挂浆能力。

[0065]

以质量份数计,本发明提供的室内厚型钢结构防火涂料的原料包括消泡剂0.2~1份,优选为0.22~0.5份,更优选为0.25~0.4份。在本发明中,所述消泡剂优选为水性涂料消泡剂、有机硅氧烷或聚醚类消泡剂中的一种或几种。本发明所述的消泡剂可以改善防火涂料中的其他各组分的表面张力,避免浆料在制备或涂覆过程中存在气泡导致涂层密度不均,有利于形成均匀、致密的厚涂防火层,从而使防火涂料具有更好的阻燃、隔热效果。

[0066]

以质量份数计,本发明提供的室内厚型钢结构防火涂料的原料包括增塑剂0.2~1份,优选为0.22~0.55份,更优选为0.25~0.4份。在本发明中,所述增塑剂优选为邻苯二甲酸二丁酯或邻苯二甲酸二辛酯中的一种或几种。本发明所述的增塑剂可以增加防火涂料的塑性和流动性,获得更好的厚涂效果,且挥发性低,受火时不会造成二次污染。

[0067]

以质量份数计,本发明提供的室内厚型钢结构防火涂料的原料组分中包括流平剂0.2~1份,优选为0.22~0.55份,更优选为0.25~0.4份。在本发明中,所述流平剂优选为有机硅、聚氨酯或聚丙烯酸流平剂中的一种或几种。本发明所述的流平剂可以促使防火涂料在干燥成膜过程中形成一个平整、光滑、均匀的涂膜,避免形成缩孔等缺陷。

[0068]

以质量份数计,本发明提供的室内厚型钢结构防火涂料的原料包括成膜助剂0.2~1.5份,优选为0.3~1.3份,更优选为0.5~0.9份。在本发明中,所述成膜助剂优选为醇酯

十二或二丙二醇丁醚中的一种或几种。本发明所述的成膜助剂可以改善防火涂料的成膜特性,使涂料不易受涂覆环境的影响获得良好的成膜效果。

[0069]

以质量份数计,本发明提供的室内厚型钢结构防火涂料的原料组分中包括水20~60份,优选为25~50份,更优选为35~45份。本发明所述的水作为溶剂,可以调节涂料的粘度,更有助于防火涂料的涂覆。

[0070]

本发明提供的室内厚型钢结构防火涂料,采用≤180μm小粒径粉煤灰空心微珠和膨胀珍珠岩作为防火涂料的隔热填料,利用该材料化学稳定性高、导热系数低的特点,可以使防火涂料具有良好的阻燃性;使用硅酸钠溶液替代水泥作为粘结剂,可有效避免初期干燥时的开裂,并减少了有机乳液及助剂的使用,避免了涂料受火时发烟大的问题;使用氢氧化铝、氢氧化镁作为阻燃剂,受热时能大量吸热并且分解形成质地坚硬的釉质层,建立了防火涂料受火时的孔洞骨架;并且本发明还加入了多孔活性硅材料可以作为涂料的骨架;同时添加硅酸铝纤维,在避免防火涂料开裂的同时还使涂层具备优异的力学性能。此外,本发明充分回收利用了大粒径空心微珠(>180μm)制备硅酸钠溶液,避免了资源浪费,节省了成本;同时,本发明还通过采用制备硅酸钠溶液过程中酸浸产生的废液制备氢氧化铝,避免了废弃物对环境的污染,实现了资源再利用,大大节省了成本。

[0071]

本发明还提供了上述技术方案所述室内厚型钢结构防火涂料的制备方法,包括以下步骤:

[0072]-、将氢氧化镁、氢氧化铝、钛白粉、多孔活性硅材料、硅酸铝纤维混合,再与硅酸钠溶液、水和分散剂混合,得到浆料a;

[0073]-、将所述步骤-中的浆料a与纯丙乳液、消泡剂、增塑剂、流平剂和成膜助剂混合,得到浆料b;

[0074]-、将所述步骤-中的浆料b与粉煤灰空心微珠及膨胀珍珠岩混合,得到涂料。

[0075]

本发明将氢氧化镁、氢氧化铝、钛白粉、多孔活性硅材料、硅酸铝纤维混合,再与硅酸钠溶液、水和分散剂混合,得到浆料a。

[0076]

本发明对所述的氢氧化镁、氢氧化铝、钛白粉、多孔活性硅材料、硅酸铝纤维的混合的操作没有特殊限定,采用本领域技术人员熟知的制备混合物料的技术方案即可。

[0077]

在本发明中,所述与硅酸钠溶液、水和分散剂的混合优选在高速搅拌条件下进行;所述高速搅拌的速度优选为3000~4000r/min,更优选为3500~3800r/min;所述高速搅拌的时间优选为15~30min,更优选为20~25min。

[0078]

得到浆料a后,本发明将所述浆料a与纯丙乳液、消泡剂、增塑剂、流平剂和成膜助剂混合,得到浆料b。

[0079]

在本发明中,所述浆料a与纯丙乳液、消泡剂、增塑剂、流平剂和成膜助剂的混合优选在中速搅拌的条件下进行;所述进行中速搅拌的速度优选为1500~2000r/min,更优选为1600~1800r/min,所述的中速搅拌的时间优选为5~20min,更优选为10~15min。

[0080]

得到浆料b后,本发明将所述浆料b与粉煤灰空心微珠及膨胀珍珠岩混合,得到涂料。

[0081]

在本发明中,所述将浆料b与粉煤灰空心微珠及膨胀珍珠岩的混合优选在低速搅拌的条件下进行;所述低速搅拌的速度优选为1000~1500r/min,更优选为1200~1300r/min,所述低速搅拌的时间优选为5~15min,更优选为8~12min。在本发明中,所述搅拌的速

度在上述范围内时能够将原料分散均匀并防止液体飞溅。

[0082]

在本发明中,所述将浆料b与粉煤灰空心微珠及膨胀珍珠岩混合后,优选还包括静置。在本发明中,所述静置的时间优选为5~15min,更优选为10~15min。本发明经过静置可以使搅拌过程中产生的气泡充分逸出。

[0083]

本发明提供的制备方法各组分分散均匀且相容性好,浆料具有良好的挂浆能力和成膜能力,涂层无气孔、组织致密且不会发生脱落,并具有优异的力学性能与隔热、阻燃性能,且制备过程简单、成本低。

[0084]

下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0085]

实施例1~5的原料种类及配比如表1所示。

[0086]

实施例1

[0087]

本实施例制备的室内厚型钢结构防火涂料具体制备步骤如下:

[0088]

将粉煤灰空心微珠过80目标准筛,取未过筛的微珠(粒径>180μm)进行转速为300r/min、时间为4h的球磨至粒径约为19μm。

[0089]

将上述球磨后的粉煤灰空心微珠与复配碱按照质量比为0.5:1进行研磨混合均匀后,700℃焙烧1h,得到霞石;所述复配碱为碳酸钠和氢氧化钠,质量比为0.5:1。

[0090]

将上述步骤得到的霞石用质量浓度为8%的盐酸在95℃的条件下酸浸10min,得到酸渣和酸浸滤液,其中酸浸时的液固质量比为15:1。

[0091]

将上述步骤得到的酸渣加入氢氧化钠溶液进行碱溶,进行碱溶时的液固质量比为25:1,然后提模,得到模数为1.65的硅酸钠溶液,其中碱溶时所用的氢氧化钠的质量浓度为5%,碱溶的温度为60℃,碱溶的时间为6h。

[0092]

取上述步骤中得到的酸浸滤液,加入质量浓度为20%的氢氧化钠溶液调整ph至11,过滤后得到碱性溶液。

[0093]

向上述步骤中的碱性溶液通入过量二氧化碳,得到悬浊液后在120℃的烘箱中干燥5h,得到氢氧化铝。

[0094]

将氢氧化镁、氢氧化铝、粒径≤30μm的锐钛矿型钛白粉、粒径≤30μm的多孔活性硅材料、长度≤2mm的硅酸铝纤维混合均匀,再与硅酸钠溶液、水和分散剂进行3000r/min的高速搅拌30min混合,得到浆料a;

[0095]

将上述步骤得到的浆料a与纯丙乳液、消泡剂、增塑剂、流平剂和成膜助剂进行1500r/min的中速搅拌20min混合,得到浆料b;

[0096]

将上述步骤得到的浆料b与过筛后的≤180μm的小粒径粉煤灰空心微珠及膨胀倍数为13倍、粒径为3mm的膨胀珍珠岩进行1000r/min的慢速搅拌混合15min,静置15min得到涂料。

[0097]

实施例2

[0098]

本实施例制备的室内厚型钢结构防火涂料,具体制备步骤如下:

[0099]

将粉煤灰空心微珠过80目标准筛,取未过筛的微珠(粒径>180μm)进行转速为400r/min、时间为5h的球磨至粒径约为17μm。

[0100]

将上述球磨后的粉煤灰空心微珠与复配碱按照质量比为1:1进行研磨混合均匀后,790℃焙烧2h,得到霞石;所述复配碱为碳酸钠和氢氧化钠,其质量比为1:1。

[0101]

将上述步骤得到的霞石用质量浓度为12%的盐酸在80℃的条件下酸浸15min,得到酸渣和酸浸滤液,其中进行酸浸时的液固质量比为12:1。

[0102]

将上述步骤得到的酸渣加入氢氧化钠溶液进行碱溶,进行碱溶时的液固质量比为20:1,然后提模,得到模数为1.7的硅酸钠溶液,其中碱溶时所用的氢氧化钠溶液的质量浓度为10%,碱溶的温度为90℃,碱溶的时间为4h。

[0103]

取上述步骤中得到的酸浸滤液,加入质量浓度为20%的氢氧化钠溶液调整ph至11.5,过滤后得到碱性溶液。

[0104]

向上述步骤中的碱性溶液通入过量二氧化碳,得到悬浊液后在110℃的烘箱中干燥6h,得到氢氧化铝。

[0105]

将氢氧化镁、氢氧化铝、粒径≤30μm的锐钛矿型钛白粉、粒径≤30μm的多孔活性硅材料、长度≤2mm的硅酸铝纤维混合均匀,再与硅酸钠溶液、水和分散剂进行3250r/min的高速搅拌25min混合,得到浆料a;

[0106]

将上述步骤得到的浆料a与纯丙乳液、消泡剂、增塑剂、流平剂和成膜助剂进行1600r/min的中速搅拌15min混合,得到浆料b;

[0107]

将上述步骤得到的浆料b与过筛后的≤180μm的粉煤灰空心微珠及膨胀倍数为14倍、粒径为4mm的膨胀珍珠岩进行1100r/min的慢速搅拌混合15min,静置15min得到涂料。

[0108]

实施例3

[0109]

本实施例制备的室内厚型钢结构防火涂料,具体制备步骤如下:

[0110]

将粉煤灰空心微珠过80目标准筛,取未过筛的微珠(粒径>180μm)进行转速为400r/min、时间为6h的球磨至粒径约为16μm。

[0111]

将上述球磨后的粉煤灰空心微珠与复配碱按照质量比为1.2:1进行研磨混合均匀后,880℃焙烧3h,得到霞石;所述复配碱为碳酸钠和氢氧化钠,其质量比为1.5:1。

[0112]

将上述步骤得到的霞石用质量浓度为15%的盐酸在70℃的条件下酸浸20min,得到酸渣和酸浸滤液,其中进行酸浸时的液固质量比为9:1。

[0113]

将上述步骤得到的酸渣加入氢氧化钠溶液进行碱溶,进行碱溶时的液固质量比为15:1,然后提模,得到模数为1.8的硅酸钠溶液,其中碱溶时所用的氢氧化钠溶液的质量浓度为15%,碱溶的温度为110℃,碱溶的时间为2h。

[0114]

取上述步骤中得到的酸浸滤液,加入质量浓度为20%的氢氧化钠溶液调整ph至12,过滤后得到碱性溶液。

[0115]

向上述步骤中的碱性溶液通入过量二氧化碳,得到悬浊液后在110℃的烘箱中干燥6h,得到氢氧化铝。

[0116]

将氢氧化镁、氢氧化铝、粒径≤30μm的锐钛矿型钛白粉、粒径≤30μm的多孔活性硅材料、长度≤2mm的硅酸铝纤维混合均匀,再与硅酸钠溶液、水和分散剂进行3500r/min的高速搅拌20min混合,得到浆料a;

[0117]

将上述步骤得到的浆料a与纯丙乳液、消泡剂、增塑剂、流平剂和成膜助剂进行1700r/min的中速搅拌10min混合,得到浆料b;

[0118]

将上述步骤得到的浆料b与过筛后的≤180μm的粉煤灰空心微珠及膨胀倍数为13

倍、粒径为3mm的膨胀珍珠岩进行1200r/min的慢速搅拌混合10min,静置15min得到涂料。

[0119]

实施例4

[0120]

本实施例制备的室内厚型钢结构防火涂料,具体制备步骤如下:

[0121]

将粉煤灰空心微珠过80目标准筛,取未过筛的微珠(粒径>180μm)进行转速为350r/min、时间为7h的球磨至粒径约为16μm。

[0122]

将上述球磨后的粉煤灰空心微珠与复配碱按照质量比为2:1进行研磨混合均匀后,在950℃焙烧4h,得到霞石;所述复配碱为碳酸钠和氢氧化钠,其质量比为2:1。

[0123]

将上述步骤得到的霞石用质量浓度为17%的盐酸在50℃的条件下酸浸50min,得到酸渣和酸浸滤液,其中进行酸浸时的液固质量比为7:1。

[0124]

将上述步骤得到的酸渣加入氢氧化钠溶液进行碱溶,进行碱溶时的液固质量比为10:1,然后提模,得到模数为1.9的硅酸钠溶液,其中碱溶时所用的氢氧化钠溶液的质量浓度为20%,碱溶的温度为130℃,碱溶的时间为1h。

[0125]

取上述步骤中得到的酸浸滤液,加入质量浓度为20%的氢氧化钠溶液调整ph至12.5,得到碱性溶液。

[0126]

向上述步骤中的碱性溶液通入过量二氧化碳,得到悬浊液后在120℃的烘箱中干燥6h,得到氢氧化铝。

[0127]

将氢氧化镁、氢氧化铝、粒径≤30μm的锐钛矿型钛白粉、粒径≤30μm的多孔活性硅材料、长度≤2mm的硅酸铝纤维混合均匀,再与硅酸钠溶液、水和分散剂进行3750r/min的高速搅拌15min混合,得到浆料a;

[0128]

将上述步骤得到的浆料a与纯丙乳液、消泡剂、增塑剂、流平剂和成膜助剂进行1800r/min的中速搅拌8min混合,得到浆料b;

[0129]

将上述步骤得到的浆料b与过筛后的≤180μm的粉煤灰空心微珠及膨胀倍数为14倍、粒径为4mm的膨胀珍珠岩进行1350r/min的慢速搅拌混合7min,静置15min得到涂料。

[0130]

实施例5

[0131]

本实施例制备的室内厚型钢结构防火涂料,具体制备步骤如下:

[0132]

将粉煤灰空心微珠过80目标准筛,取未过筛的微珠(粒径>180μm)进行转速为300r/min、时间为8h球磨至粒径约为16μm。

[0133]

将上述球磨后的粉煤灰空心微珠与复配碱按照质量比为3:1进行研磨混合均匀后,在1000℃焙烧5h,得到霞石;所述复配碱为碳酸钠和氢氧化钠,其质量比为2.5:1。

[0134]

将上述步骤得到的霞石用质量浓度为20%的盐酸在40℃的条件下酸浸90min,得到酸渣和酸浸滤液,其中进行酸浸时的液固质量比为5:1。

[0135]

将上述步骤得到的酸渣加入氢氧化钠溶液进行碱溶,进行碱溶时的液固质量比为5:1,然后提模,得到模数为1.95的硅酸钠溶液,其中碱溶时所用的氢氧化钠溶液的质量浓度为30%,碱溶的温度为160℃,碱溶的时间为0.5h。

[0136]

取上述步骤中得到的酸浸滤液,加入质量浓度为20%的氢氧化钠溶液调整ph至13,得到碱性溶液。

[0137]

向上述步骤中的碱性溶液通入过量二氧化碳,得到悬浊液后在110℃的烘箱中干燥6h,得到氢氧化铝。

[0138]

将氢氧化镁、氢氧化铝、粒径≤30μm的锐钛矿型钛白粉、粒径≤30μm的多孔活性硅

材料、长度≤2mm的硅酸铝纤维混合均匀,,再与硅酸钠溶液、水和分散剂进行4000r/min的高速搅拌15min混合,得到浆料a;

[0139]

将上述步骤得到的浆料a与纯丙乳液、消泡剂、增塑剂、流平剂和成膜助剂进行2000r/min的中速搅拌5min混合,得到浆料b;

[0140]

将上述步骤得到的浆料b与过筛后的≤180μm的粉煤灰空心微珠及膨胀倍数为13倍、粒径为3mm的膨胀珍珠岩进行1500r/min的慢速搅拌混合5min,静置15min得到涂料。

[0141]

表1实施例1~5各组分种类及配比表(单位:质量份)

[0142][0143][0144]

性能对比实验

[0145]

本发明的实例与其他同类型产品性能试验对比:选用市售nh(zhh-2)型室内厚型钢结构防火涂料作为对比样。

[0146]

以上样品均在同等条件下依据《gb14907-2002》进行检测,各样品的实验结果如表

2所示。

[0147]

耐火性能测试采用小板背面受火燃烧法进行,本发明实施例中防火涂料的耐火性能测试测试装置如图1所示,其中,1为支架,用来支撑双针表面热电偶;2为酒精喷灯,置于钢板试样下方,用来加热钢板试样;3为涂覆涂层的钢板试样,固定于试样槽中;4为保温棉,置于钢板试样3受火面的背面,用来保温,避免钢板所加热时间延长热量散失,以更准确地测试钢板试样背面受火灼烧情况;5为双针表面热电偶,6为k型热电偶,电路末端连接钢板试样3受火面的背面,可以把温度转换为热电动势信号,传输给数显仪表7,用来实时检测钢板升温温度。

[0148]

本发明实施例中防火涂料的耐火性能测试装置加热升温曲线如图2所示,其中,横坐标为钢材受火时间(单位:min),纵坐标为在一定的受火温度下钢材的升温温度(单位:℃)。受火时间在1min左右,钢材的温度即可迅速增加,随受火时间延长,根据火灾标准升温曲线,在5min左右即可达到临界温度(540℃),基本失去承载能力,从而导致建筑物坍塌等事故。而由本申请实验进行耐火性能测试的装置在9min左右达到临界温度,并且酒精喷灯稳定燃烧后外焰最高温度达820℃,因此本装置可以满足防火涂料耐火测试的需要。

[0149]

耐火性能评价指标为3h灼烧试样背面温度。

[0150]

表2室内厚型钢结构防火涂料性能对比实验结果表

[0151]

[0152][0153][0154]

由表2所示的测试结果表明:本发明实施例样品可在不超过2.5h的短时间内干燥,有利于施工效率的提高,在干燥初期符合gb14907-2002规定的抗裂性要求,粘结强度可达到0.15~0.26mpa,抗压强度可达到0.8~1.1mpa,干密度为687~801kg/m

3

,涂层厚度为25~28.4mm时,3h灼烧后试样背温终点温度为166.5~175.1℃,耐水性、耐冷热循环性均符合gb14907-2002的要求,无起层、发泡、开裂、脱落情况。并且,可以看出本产品的部分技术性能均优于国标及对比样品产品性能指标,主要突出的性能体现在干燥时间、粘结强度和耐

火性能。

[0155]

综上所述,本发明提供的室内厚型钢结构防火涂料,采用小粒径的空心微珠作为防火涂料的隔热功能填料,利用筛分后剩余的废弃微珠(大粒径)制备得到涂料中所需硅酸钠溶液粘结剂及氢氧化铝阻燃剂,实现了粉煤灰空心微珠的资源化利用。而小粒径空心微珠的大量掺入也强化了厚型钢结构防火涂料的理化性能和防火性能,得到的产品具有粘结强度大、耐高温、耐侯性能佳、耐火性能强等特点。

[0156]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让