一种硫化银量子点增强粘结固体润滑涂料及涂层的制作方法

2021-02-02 14:02:10|

2021-02-02 14:02:10| 396|

396| 起点商标网

起点商标网

[0001]

本发明属于复合材料技术领域,涉及一种量子点增强复合涂层材料,尤其涉及一种硫化银量子点增强粘结固体润滑涂料,本发明还涉及一种基于硫化银量子点增强聚四氟乙烯基固体润滑涂料的涂层。

背景技术:

[0002]

材料的摩擦磨损现象在机械系统中无处不在,大量机械零部件因磨损而失效,产生了巨大的能源损耗和严重的安全隐患。润滑是减少摩擦、降低或避免磨损的最有效手段,在多种先进的润滑材料中,粘结固体润滑涂层因其高可靠性和稳定性在解决特殊工况条件下的摩擦、磨损及润滑等问题方面发挥了其它材料,尤其是润滑油和润滑脂,不可替代的作用。作为粘结固体润滑涂层的重要组分之一,填料的添加可以有效缓解和消除涂层内应力,填充涂层孔隙,提高涂层致密性,使涂层机械性能得以极大提高。此外,填料在润滑涂层中充当增强体的作用,能显著提高涂层的硬度和承载能力,从而使涂层的抗磨性能得到成倍的提高。随着人类环保意识的逐渐增强以及环保法规的日益严格,绿色环保和高效型增强填料成为粘结固体润滑涂层研究的热点。

[0003]

量子点作为一种零维材料,表现出独特的物理化学特性,如生物相容性、无(低)毒性、良好的水容性、优异的光学和电学特性等。也正是由于这些特性,量子点成为构筑新材料的理想基元,在生物医药、催化、光电、发光二极管和纳米传感等领域显示出巨大的研究价值和广阔的应用前景,受到了研究者们的广泛关注。硫化银属于典型的过渡金属硫属化合物,是一种绿色无毒半导体,其吸收光谱宽、发射光谱窄、化学稳定性高、合成工艺简单以及物理和化学性质可调。在摩擦学领域,硫化银由于其独特的二维结构表现出优异的润滑特性和较高的承载能力。然而,目前关于硫化银量子点在粘结固体润滑涂层中的研究和应用还鲜有报道。

技术实现要素:

[0004]

基于上述技术现状,本发明目的是提供一种硫化银量子点增强聚四氟乙烯基固体润滑涂料及其制备方法;本发明的另一目的是提供一种基于硫化银量子点增强聚四氟乙烯基固体润滑涂料的涂层。

[0005]

一、硫化银量子点增强粘结固体润滑涂料本发明硫化银量子点增强粘结固体润滑涂料,由以下质量百分含量的原料和工艺制成:原料组分:粘结剂树脂8.5%~10.8%,固体润滑剂8.3%~10.6%,硫化银量子点填料0.6 %~1.4%,余量为稀释剂;制备工艺:将粘结剂树脂、固体润滑剂和硫化银量子点填料分别均匀分散于稀释剂中,再将得到的各分散液均匀混合,并加入余量的稀释剂,得硫化银量子点增强粘结固体润滑

涂料。

[0006]

原料组分中,所述粘结剂树脂为聚酰亚胺、聚酰胺酰亚胺、环氧树脂、酚醛树脂中的一种或几种。

[0007]

所述固体润滑剂为聚四氟乙烯亚微米或纳米粉,颗粒粒径≤300 nm。

[0008]

所述硫化银量子点的尺寸≤10 nm,且结晶性好、尺寸分布均一,在常用有机溶剂中分散均匀且稳定。

[0009]

所述硫化银量子点的制备方法为:将单源前驱体分散于n,n-二甲基甲酰胺/n-甲基吡咯烷酮混合溶剂(n, n-二甲基甲酰胺与n-甲基吡咯烷酮的体积比为1:0.5 ~ 1:1.5)中形成单源前驱体均相溶液;将单源前驱体均相溶液于210~270℃下热分解反应60~120 min,冷却后将反应液离心洗涤,干燥,即得硫化银量子点;所述单源前驱体与n,n-二甲基甲酰胺/n-甲基吡咯烷酮混合溶剂的质量比为1:65~1:175。所述单源前驱体为n,n-二乙基二硫代氨基甲酸银、n,n-二丁基二硫代氨基甲酸银、n,n-二正己基二硫代氨基甲酸银、n,n-二正辛基二硫代氨基甲酸银、n,n-二正癸基二硫代氨基甲酸银、n,n-二正十二烷基二硫代氨基甲酸银中的一种或几种。

[0010]

所述稀释剂为n-甲基吡咯烷酮与n,n-二甲基甲酰胺的混合溶剂,且n-甲基吡咯烷酮与n,n-二甲基甲酰胺的体积比为1:0.5 ~ 1:1.5。

[0011]

本发明所述涂料的固含量为15.0% ~ 25.0%。

[0012]

二、硫化银量子点增强粘结固体润滑涂层的制备和性能1、硫化银量子点增强粘结固体润滑涂层的制备通过喷涂的方式将硫化银量子点增强粘结固体润滑涂料均匀涂覆于基材表面(涂料可以涂覆到任意不锈钢基材表面,涂敷前基材表面需预先经过除油、除锈、喷砂、超声等表面处理),得到的湿膜置于烘箱中进行固化。

[0013]

涂料的固化温度根据涂层粘结剂树脂的固化温度来确定,必须确保涂层材料完全固化。如当粘结剂为酚醛树脂与环氧树脂(质量比5:1)搭配时,所述固化条件为:先在40 min 升温至110 ~ 130℃,保温30 ~ 40 min,然后继续升温至190 ~ 210℃,保温60 ~ 120min。

[0014]

涂料固化后,硫化银量子点占涂层总量的3.0% ~7.0%。

[0015]

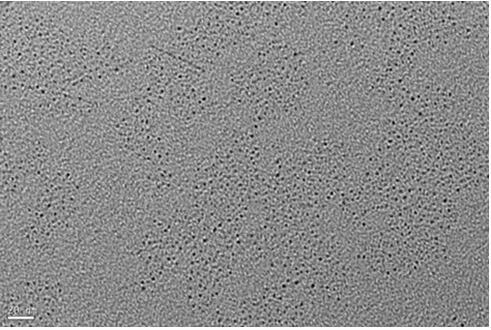

2、硫化银量子点增强粘结固体润滑涂层的性能本发明制备的固体润滑涂层材料的性能指标如下:(1) 硫化银量子点尺寸≤10 nm(高分辨tem测试)。

[0016]

(2) 涂层外观:平整光滑,颜色均匀,无裂纹、针孔、气孔、气泡、积瘤、凹坑等。

[0017]

(3) 附着力/级:0。测试方法:按 gb/t 9286-98。

[0018]

(4) 柔韧性/mm:1。测试方法:gb/t1731-93。

[0019]

(5) 耐冲击性/cm:≥150。测试方法:gb/t1732-93。

[0020]

(6) 干摩擦性能:a. 摩擦系数: ≤0.08;b. 耐磨寿命≥ 3000 m。测试方法:csm栓盘摩擦磨损试验机,上试样为直径6 mm的aisi-52100轴承钢球,下试样为固体润滑涂层材料,厚度为(25

ꢀ±ꢀ

5)μm,基底材料为aisi-1045不锈钢,摩擦形式为点接触往复滑动摩擦。载荷:5 n,振幅:2.5 mm,频率:9 hz,接触应力约为1123 mpa。

[0021]

综上所述,本发明以超小硫化银量子点为填料制备得到硫化银量子点增强固体润

滑涂料,固化后制得润滑涂层,制备方法简便;硫化银量子点的小尺寸效应和良好的相容性有利于润滑涂层获得更加致密和强韧的结构,且其易于进入摩擦界面,能起到填充和修复作用,使得固体润滑涂层具有优异的减摩抗磨性能和较长的耐磨损寿命。性能测试显示硫化银量子点能够使润滑涂层的摩擦系数降低至0.07,磨损寿命超过3000 m。

附图说明

[0022]

图1 为本发明采用的硫化银量子点的透射电镜(tem)图。

具体实施方式

[0023]

实施例1硫化银量子点的制备:先将0.7 g单源前驱体n,n-二丁基二硫代氨基甲酸银(ags

2

cn(c

4

h

9

)

2

)粉末超声分散至90 g n,n-二甲基甲酰胺/n-甲基吡咯烷酮混合溶剂(体积比为1:1)中,然后将其倒入聚四氟乙烯反应釜中;在240℃下反应120 min,冷却后将反应液在6000 rmp下离心10 min,分离出产物。产物采用n,n-二甲基甲酰胺与n-甲基吡咯烷酮的混合溶剂多次洗涤后再用无水乙醇洗涤,洗涤产物最终在60℃下干燥2h,即得硫化银量子点。制得的硫化银量子点的透射电镜图如图1所示,硫化银量子点尺寸很小,为1.4~2.3 nm,且分散非常均匀。

[0024]

取0.6 g预制的硫化银量子点、11.8 g聚酰胺酰亚胺酸(pai, 固含量38%)和1.2 g的环氧树脂(ep)、5.8 g聚四氟乙烯(ptfe)粉分别通过高速搅拌和超声均匀分散于一定量n,n-二甲基甲酰胺/n-甲基吡咯烷酮混合溶剂(dmf:nmp=1:1v/v)中,然后将上述分散液均匀混合,加入适量混合溶剂将浆料的固含量调至25.0%左右;在(0.1~0.3)mpa的压缩空气压力下,将浆料喷涂在经过喷砂和洗涤处理的洁净的不锈钢基材表面;最后将所制样品置于烘箱中进行固化,固化条件为:40 min 升温至150 ℃,保温30 min,然后将温度升至190℃,保温120 min,即得硫化银量子点增强pai/ep-ptfe固体润滑涂层,涂层厚度为25

ꢀ±ꢀ

5 μm。

[0025]

采用csm栓盘摩擦磨损试验机对硫化银量子点增强pai/ep-ptfe固体润滑涂层的干摩擦性能进行测试,摩擦形式为点接触往复滑动摩擦。具体实验条件为:上试样:直径6 mm的aisi-52100轴承钢球;载荷:5 n;振幅:2.5 mm;频率:9 hz;测试得到涂层的稳定摩擦系数为0.08;耐磨寿命为3700 m。

[0026]

实施例2硫化银量子点的制备同实施例1。

[0027]

取0.4g预制的硫化银量子点、12.0 g聚酰胺酰亚胺酸(pai, 固含量38%)和1.4 g的环氧树脂(ep)、6.0 g聚四氟乙烯(ptfe)粉分别通过高速搅拌和超声均匀分散于一定量 n,n-二甲基甲酰胺/n-甲基吡咯烷酮混合溶剂(dmf:nmp=1:1 v/v)中,然后将上述分散液均匀混合,加入适量混合溶剂将浆料的固含量调至25%左右;在(0.1~0.3)mpa的压缩空气压力下,将浆料喷涂在经过喷砂和洗涤处理的洁净的不锈钢基材表面;最后将所制样品置于烘箱中进行固化,固化条件为:40 min 升温至150 ℃,保温30 min,然后将温度升至190℃,保

温120 min,即得硫化银量子点增强pai/ep-ptfe固体润滑涂层,涂层厚度为25

ꢀ±ꢀ

5 μm。

[0028]

采用csm栓盘摩擦磨损试验机对硫化银量子点增强pai/ep-ptfe固体润滑涂层的干摩擦性能进行测试,摩擦形式为点接触往复滑动摩擦。具体实验条件同实施例1所述。

[0029]

测试得到涂层的稳定摩擦系数为0.07;耐磨寿命为3400 m。

[0030]

实施例3硫化银量子点的制备同实施例1。

[0031]

取0.5 g预制的硫化银量子点、14.0 g聚酰胺酰亚胺酸(pai, 固含量38%)、5.3 g聚四氟乙烯(ptfe)粉分别通过高速搅拌和超声均匀分散于一定量 n,n-二甲基甲酰胺/n-甲基吡咯烷酮混合溶剂(dmf:nmp=1:1 v/v)中,然后将上述分散液均匀混合,加入适量混合溶剂将浆料的固含量调至25%左右;在(0.1~0.3)mpa的压缩空气压力下,将浆料喷涂在经过喷砂和洗涤处理的洁净的不锈钢基材表面;最后将所制样品置于烘箱中进行固化,固化条件为:40 min 升温至150 ℃,保温30 min,然后将温度升至280℃,保温120 min,即得硫化银量子点增强pai/ptfe固体润滑涂层,涂层厚度为25

ꢀ±ꢀ

5 μm。

[0032]

采用csm栓盘摩擦磨损试验机对硫化银量子点增强pai/ptfe固体润滑涂层的干摩擦性能进行测试,摩擦形式为点接触往复滑动摩擦。具体实验条件同实施例1所述。

[0033]

测试得到涂层的稳定摩擦系数为0.08;耐磨寿命为3500 m。

[0034]

实施例4硫化银量子点的制备同实施例1。

[0035]

取0.6 g 预制的硫化银量子点、4.83 g酚醛树脂和0.97 g环氧树脂、5.9 g聚四氟乙烯(ptfe)粉分别通过高速搅拌和超声均匀分散于一定量 n,n-二甲基甲酰胺/n-甲基吡咯烷酮混合溶剂(dmf:nmp=1:1 v/v)中,然后将上述分散液均匀混合,加入适量混合溶剂将浆料的固含量调至25%左右;在(0.1~0.3)mpa的压缩空气压力下,将浆料喷涂在经过喷砂和洗涤处理的洁净的不锈钢基材表面;最后将所制样品置于烘箱中进行固化,固化条件为:40 min 升温至150 ℃,保温30 min,然后继续升温至200℃,保温60 min,即得硫化银量子点增强ptfe基固体润滑涂层,涂层厚度为25

ꢀ±ꢀ

5 μm。

[0036]

采用csm栓盘摩擦磨损试验机对硫化银量子点增强ptfe基固体润滑涂层的干摩擦性能进行测试,摩擦形式为点接触往复滑动摩擦。具体实验条件同实施例1所述。

[0037]

测试得到涂层的稳定摩擦系数为0.08;耐磨寿命为3200 m。

[0038]

实施例5硫化银量子点的制备同实施例1。

[0039]

取0.5 g预制的硫化银量子点、14.0 g聚酰胺酰酸(pi)、5.3 g聚四氟乙烯(ptfe)粉分别通过高速搅拌和超声均匀分散于一定量 n,n-二甲基甲酰胺/n-甲基吡咯烷酮混合溶剂(dmf:nmp=1:1 v/v)中,然后将上述分散液均匀混合,加入适量混合溶剂将浆料的固含量调至25%左右;在(0.1~0.3)mpa的压缩空气压力下,将浆料喷涂在经过喷砂和洗涤处理的洁净的不锈钢基材表面;最后将所制样品置于烘箱中进行固化,固化条件为:40 min 升温至150 ℃,保温30 min,然后将温度升至320℃,保温120 min,即得硫化银量子点增强pai/ptfe固体润滑涂层,涂层厚度为25

ꢀ±ꢀ

5 μm。

[0040]

采用csm栓盘摩擦磨损试验机对硫化银量子点增强pi/ptfe固体润滑涂层的干摩擦性能进行测试,摩擦形式为点接触往复滑动摩擦。具体实验条件同实施例1所述。

[0041]

测试得到涂层的稳定摩擦系数为0.08;耐磨寿命为3600 m。

[0042]

实施例6硫化银量子点的制备同实施例1。

[0043]

取0.3 g预制的硫化银量子点、13.5 g聚酰胺酰亚胺酸(pai, 固含量38%)和1.2 g的环氧树脂(ep)、5.8 g聚四氟乙烯(ptfe)粉分别通过高速搅拌和超声均匀分散于一定量 n,n-二甲基甲酰胺/n-甲基吡咯烷酮混合溶剂(dmf:nmp=1:1 v/v)中,然后将上述分散液均匀混合,加入适量混合溶剂将浆料的固含量调至20%左右;在(0.1~0.3)mpa的压缩空气压力下,将浆料喷涂在经过喷砂和洗涤处理的洁净的不锈钢基材表面;最后将所制样品置于烘箱中进行固化,固化条件为:40 min 升温至150 ℃,保温30 min,然后将温度升至190℃,保温120 min,即得硫化银量子点增强pai/ep-ptfe固体润滑涂层,涂层厚度为25

ꢀ±ꢀ

5 μm。

[0044]

采用csm栓盘摩擦磨损试验机对硫化银量子点增强pai/ep-ptfe固体润滑涂层的干摩擦性能进行测试,摩擦形式为点接触往复滑动摩擦。具体实验条件同实施例1所述。

[0045]

测试得到涂层的稳定摩擦系数为0.07;耐磨寿命为3400 m。

[0046]

实施例7硫化银量子点的制备同实施例1。

[0047]

取0.7 g预制的硫化银量子点、13.5 g聚酰胺酰亚胺酸(pai, 固含量38%)和1.2 g的环氧树脂(ep)、5.8 g聚四氟乙烯(ptfe)粉分别通过高速搅拌和超声均匀分散于一定量 n,n-二甲基甲酰胺/n-甲基吡咯烷酮混合溶剂(dmf:nmp=1:1 v/v)中,然后将上述分散液均匀混合,加入适量混合溶剂将浆料的固含量调至20%左右;在(0.1~0.3)mpa的压缩空气压力下,将浆料喷涂在经过喷砂和洗涤处理的洁净的不锈钢基材表面;最后将所制样品置于烘箱中进行固化,固化条件为:40 min 升温至150 ℃,保温30 min,然后将温度升至190℃,保温120 min,即得硫化银量子点增强pai/ep-ptfe固体润滑涂层,涂层厚度为25

ꢀ±ꢀ

5 μm。

[0048]

采用csm栓盘摩擦磨损试验机对硫化银量子点增强pai/ep-ptfe固体润滑涂层的干摩擦性能进行测试,摩擦形式为点接触往复滑动摩擦。具体实验条件同实施例1所述。

[0049]

测试得到涂层的稳定摩擦系数为0.07;耐磨寿命为3300 m。

[0050]

实施例8硫化银量子点的制备:先将0.6 g单源前驱体n,n-二乙基二硫代氨基甲酸银(ags

2

cn(c

2

h

5

)

2

)粉末超声分散至90 g n,n-二甲基甲酰胺/n-甲基吡咯烷酮混合溶剂(体积比为1:1)中,然后将其倒入聚四氟乙烯反应釜中;在240℃下反应120 min,冷却后将反应液在6000 rmp下离心10 min,分离出产物。产物采用n,n-二甲基甲酰胺与n-甲基吡咯烷酮的混合溶剂多次洗涤后再用无水乙醇洗涤,洗涤产物最终在60℃下干燥2h,即得硫化银量子点。制得的硫化银量子点的透射电镜图如图1所示。

[0051]

取0.6 g预制的的硫化银量子点、14.5 g聚酰胺酰亚胺酸(pai, 固含量38%)、5.9 g聚四氟乙烯(ptfe)粉分别通过高速搅拌和超声均匀分散于一定量 n,n-二甲基甲酰胺/n-甲基吡咯烷酮混合溶剂(dmf:nmp=1:1 v/v)中,然后将上述分散液均匀混合,加入适量混合溶剂将浆料的固含量调至25%左右;在(0.1~0.3)mpa的压缩空气压力下,将浆料喷涂在经过喷砂和洗涤处理的洁净的不锈钢基材表面;最后将所制样品置于烘箱中进行固化,固化条件为:40 min 升温至150 ℃,保温180 min,即得硫化银量子点增强pu-ptfe固体润滑涂层,涂层厚度为25

ꢀ±ꢀ

5 μm。

[0052]

采用csm栓盘摩擦磨损试验机对硫化银量子点增强pu-ptfe固体润滑涂层的干摩擦性能进行测试,摩擦形式为点接触往复滑动摩擦。具体实验条件同实施例1所述。

[0053]

测试得到涂层的稳定摩擦系数为0.08;耐磨寿命为3000 m。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让