一种轨道用绝缘耐磨防腐多功能涂料及其制备方法与流程

2021-02-02 14:02:46|

2021-02-02 14:02:46| 304|

304| 起点商标网

起点商标网

[0001]

本发明涉及功能涂料技术领域,具体的说是一种轨道用绝缘耐磨防腐多功能涂料及其制备方法。

背景技术:

[0002]

有轨电车轨道和地铁轨道在运行过程中容易产生杂散电流,不但损耗电能,而且容易导致轨道附近的金属结构(如:煤气管道、上水管道等)产生电化学腐蚀。电化学腐蚀严重时可引起轨道附近管壁破坏而导致漏气、漏水等后果,同时机车钢轨本身也容易产生锈蚀,影响其使用寿命。为了抑制机车轨道杂散电流,现有技术中主要采用的是柔性材料包裹钢轨的方案,但包裹材料的接缝在服役过程中会出现大量裂缝,导致杂散电流防治作用急剧降低,并且还会由于缝隙腐蚀引起钢轨的锈蚀问题加剧。

[0003]

近年来,人们开发了绝缘涂料,可以方便地涂装在金属表面,起到绝缘作用。申请号为200910195533.9的专利公开了一种电工钢绝缘涂料及其制备方法及涂覆方法,其主要成分为磷酸二氢铝、硅溶胶、磷酸、氧化镁、含稀土硝酸盐添加剂、硅烷偶联剂和水,但该专利采用无机粘结剂,涂层具有一定孔隙率,防腐性能相对较弱。申请号为201811598877.x的专利公开了一种绝缘涂料及其使用方法,主要组分为脂肪多胺、增韧剂、稀释剂、偶联剂、聚氨酯改性环氧树脂等,主要用在轨道交通屏蔽门中,但该专利所制备绝缘涂料的磨耗量均在12mg以上,耐磨性较差。上述专利中的绝缘涂料配方,不具备绝缘、耐磨、防腐的多功能化,尚不能满足轨道绝缘、耐磨、防腐的综合实际需求。

技术实现要素:

[0004]

针对现有技术中轨道抑制杂散电流、高强耐磨和重防腐的需求,本发明将碳化硅和超细氧化铝组成的硬质填料与铁红、沉淀硫酸钡和高岭土组成的软质填料进行复配组合,并共同添加到具有弹性的环氧树脂体系中,研制出了一种轨道用强绝缘、高耐磨、重防腐的多功能涂料,来满足轨道涂料的多功能使用需求。

[0005]

本发明为解决上述技术问题,所采用的技术方案是:一种轨道用绝缘耐磨防腐多功能涂料,由重量比为100:(8~30)的配料a和配料b组成,该配料a和配料b在涂刷使用前需进行均匀混合;所述配料a中各组分的重量份数配比为:环氧树脂10~55份、碳化硅5~30份、超细氧化铝2~20份、铁红5~20份、沉淀硫酸钡4~15份、高岭土5~20份、增韧剂5~30份、溶剂10~40份、分散剂0.2~0.8份、流平剂0.3~0.7份、触变剂1~5份,所述的环氧树脂为脂肪族/脂环族双酚a型环氧树脂或酚醛环氧树脂,所述增韧剂为含有碳碳双键的聚氨酯型树脂;所述的配料b为具有醚键和/或酰胺键的弹性胺类固化剂。

[0006]

优选的,所述的碳化硅为粒径为500~800目的黑绿色高纯碳化硅粉末。

[0007]

优选的,所述的超细氧化铝为粒径为100~500nm的α~氧化铝粉末。

[0008]

优选的,所述铁红和沉淀硫酸钡的粒径为400~1500目。

[0009]

优选的,所述的溶剂为二甲苯和正丁醇的混合物。

[0010]

优选的,所述的弹性胺类固化剂为ancamide 2766和ancamide 2777中的至少一种。

[0011]

一种轨道用绝缘耐磨防腐多功能涂料的制备方法,包括以下步骤:步骤一、物料准备按照权利要求1所述的重量份数分别称取各组分,备用;步骤二、填料的干燥处理将步骤一称取的碳化硅、超细氧化铝、铁红、沉淀硫酸钡和高岭土分别置于温度为110

±

5℃的干燥箱内进行烘干处理2~12h,自然冷却至室温后,将各填料分别装袋、密封、标识备用;步骤三、配料a的制备向分散器中加入步骤一所称取的环氧树脂、增韧剂、分散剂、流平剂和触变剂,并向其中加入步骤一所称取溶剂质量的65~75%,在转速为600~900rpm条件下进行分散处理5~45min,之后,再向其中加入步骤二中进行过干燥处理的碳化硅、超细氧化铝、铁红、沉淀硫酸钡和高岭土,于转速为1200~1500 r/min的件下进行二次分散处理15~60min,之后,将所得混配物料转置于研磨机中进行研磨处理0.5~4h,直至混配物料的细度≤80μm,然后,向混配物料中加入剩余的溶剂进行粘度调节,超声处理充分混匀后,进行过滤和分装,即得配料a,备用;步骤四、配料b的制备将步骤一称取的弹性胺类固化剂置于分散器中进行分散混匀处理,制得配料b,备用;步骤五、混配使用在涂料施工使用时,按照配料a与配料b的质量比为100:(8~30)的比例,分别取步骤三制得的配料a和步骤四制得的配料b进行混合,充分混合均匀后,即得可进行涂刷使用的成品轨道用绝缘耐磨防腐多功能涂料。

[0012]

优选的,在步骤五中,所述的涂刷方式为高压无气喷涂、高压有气喷涂、辊涂和刷涂中的任意一种。

[0013]

本发明的有益效果:1、本发明提供的一种轨道用绝缘耐磨防腐多功能涂料,以碳化硅和α-氧化铝为硬质填料,以铁红、沉淀硫酸钡和高岭土为软质填料,采用硬质填料和软质填料复配优化组合的方式,来提高成品涂层的绝缘性、耐磨性和防腐性。同时,涂料配方中的环氧树脂不仅能够与含碳碳双键的聚氨酯型增韧剂反应,提高涂层的柔韧性;还能够与含有醚键/酰胺键的弹性胺类固化剂反应,生成环氧树脂涂层,并因该环氧树脂涂层中弹性链段与环氧刚性链段的交联,形成ipn互穿网络,进而进一步提高了树脂体系的韧性使成品涂层耐磨性能优异。

[0014]

2、本发明的一种轨道用绝缘耐磨防腐多功能涂料,具有绝缘强度高、耐磨性好、防腐性能优异和易施工等特点,可应用于有轨电车轨道、地铁轨道、普通铁路轨道等钢质轨道,大幅提升杂散电流抑制效果和钢轨本身防腐性能,具有较高的经济价值,前景广阔。

附图说明

[0015]

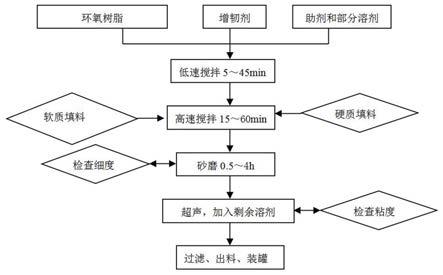

附图1为本发明中配料a的生产工艺流程图。

具体实施方式

[0016]

下面结合具体实施例对本发明做进一步详细的说明,但本发明并不局限于下面的实施例;一种轨道用绝缘耐磨防腐多功能涂料,其配方包括配料a和配料b,涂料使用时,配料a和配料b按照质量比为100:(8~30)进行调配,搅拌均匀后,即可涂刷使用;所述的配料a由以下重量份数的组分构成:环氧树脂10~55份,该环氧树脂包括脂肪族和脂环族双酚a型环氧树脂和酚醛环氧树脂;碳化硅5~30份,该碳化硅为高纯碳化硅黑绿粉末,目数为200-1500目,优选500-800目;超细氧化铝2~20份,该超细氧化铝为α-氧化铝粉末,粒径为2nm-50μm,优选100-500nm;铁红5~20份、沉淀硫酸钡4~15份,所述铁红和沉淀硫酸钡的目数为400-1500目;高岭土5~20份,作为软质填料使用,目数为400-1500目;增韧剂5~30份,所述增韧剂为含有碳碳双键的聚氨酯型树脂,如空气化工的ancarez 2364等;溶剂10~40份,所述溶剂为二甲苯与正丁醇的混合物;分散剂0.2~0.8份、流平剂0.3~0.7份和触变剂1~5份,分散剂、流平剂和触变剂作为配方中的助剂使用。

[0017]

所述的配料b为具有醚键和/或酰胺键的弹性胺类固化剂,如空气化工ancamide 2766、ancamide 2777等,该弹性固化剂分子结构中引入了醚键、酰胺键的一种或两种,抗撕裂强度高,可以达到非常高的弹性,提高涂层的韧性和冲击强度。

[0018]

多功能涂料的配方本身有以下几点显著优势:(1)选择碳化硅、超细氧化铝为硬质填料碳化硅和α-氧化铝粉体的硬度达到3000kg/mm

2

和2000kg/mm

2

,选择碳化硅和α-氧化铝粉体作为硬质填料加入树脂体系中,发挥硬质耐磨的作用,提高涂层的耐磨性。

[0019]

(2)选择铁红、沉淀硫酸钡、高岭土为软质选择铁红、沉淀硫酸钡、高岭土等软填料,与硬质填料组合,发挥硬、软填料协同作用,其中硬填料主要发挥耐磨作用,软填料填充孔隙,使涂层更致密,提高涂层绝缘性和防腐性。通过优化硬质填料(氧化铝、碳化硅等)和软质填料(铁红、沉淀硫酸钡、高岭土等)的种类和组合,确定绝缘耐磨防腐涂层的填料组合。

[0020]

(3)采用具有弹性的环氧树脂体系,提高涂层韧性和耐磨性首先环氧树脂中添加有含碳碳双键的聚氨酯型增韧剂,提高涂层的柔韧性。其次,采用具有醚键/酰胺键的弹性胺类固化剂,与环氧树脂进行反应,生成环氧树脂涂层,该涂层引入了弹性链段,同时弹性链段与环氧刚性链段形成ipn互穿网络,提高了树脂体系的韧性,进而提高了涂层耐磨性。

[0021]

(4)采用超声处理,提高涂料分散性能将硬质耐磨填料和软质填料加入树脂体系后,进行分散和研磨,然后进行超声处理,进一步提高涂料分散性能。

[0022]

本发明通过将碳化硅、超细氧化铝等硬质填料和铁红、沉淀硫酸钡、高岭土等软质填料加入弹性环氧树脂体系中制备而成,具有优异的绝缘、耐磨、防腐性能。该绝缘耐磨防

腐多功能涂料的制备方法,包括以下步骤:步骤一、物料准备按照计量份数分别称取各组分,备用;步骤二、填料的干燥处理将步骤一称取的碳化硅、超细氧化铝、铁红、沉淀硫酸钡和高岭土分别置于温度为110

±

5℃的干燥箱内进行烘干处理2~12h,自然冷却至室温后,将各填料分别装袋密封备用,并进行标识,备用;步骤三、配料a的制备向分散器中加入步骤一所称取的环氧树脂、增韧剂、分散剂、流平剂和触变剂,并向其中加入步骤一所称取溶剂质量的65~75%,在转速为600~900rpm条件下进行分散处理5~45min,之后,再向其中加入步骤二中进行过干燥处理的碳化硅、超细氧化铝、铁红、沉淀硫酸钡和高岭土,于转速为1200~1500 r/min的件下进行二次分散处理15~60min,之后,将所得混配物料转置于研磨机中进行研磨处理0.5~4h,直至混配物料的细度≤80μm,然后,向混配物料中加入剩余的稀释剂进行粘度调节,并检测粘度,超声处理充分混匀后,进行过滤、出料和分装,即得配料a,备用;步骤四、配料b的制备将步骤一称取的弹性胺类固化剂置于分散器中进行分散混匀处理,制得配料b,备用;步骤五、混配使用在涂料施工使用时,按照配料a与配料b的质量比为100:(8~30)的比例,分别取步骤三制得的配料a和步骤四制得的配料b进行混合,充分混合均匀后,即可进行涂装,涂装方式包括喷涂、刷涂、辊涂。

[0023]

本发明通过下列实施例进一步加以说明,但并不限于本实施例。本发明绝缘耐磨防腐涂料为双组份涂料,涂料可采用高压无气喷涂、高压有气喷涂、辊涂、刷涂进行涂装。

[0024]

实施例1表1 为实施例1的涂料配方表1

本实施例涂料的制备方法如下:一、制备配料a(1)填料的干燥处理按照表1中的重量份数,分别称取碳化硅、超细氧化铝、铁红、沉淀硫酸钡和高岭土分别置于温度为110℃的干燥箱内进行烘干处理8h,自然冷却至室温后,将各填料分别装袋、密封、标识备用;(2)配料a的制备按照表1中的重量份数,取环氧树脂、增韧剂、分散剂、流平剂和触变剂,以及溶剂质量的70%加入到分散器中,于700rpm转速下进行低速分散处理30min,之后,加入干燥后的碳化硅、超细氧化铝、铁红、沉淀硫酸钡和高岭土,于转速为1400 r/min的件下进行二次分散处理40min,之后,将所得混配物料转置于研磨机中进行研磨处理2h,直至混配物料的细度≤80μm,然后,向混配物料中加入剩余的稀释剂进行粘度调节,超声处理充分混匀后,进行过滤和分装,即得配料a,备用;二、制备配料b按照表1中的重量份数,取ancamide 2766固化剂为配料b,备用;三、制备绝缘耐磨防腐多功能涂料按上述配料a和配料b进行混配,充分混合均匀后,即可涂刷使用。

[0025]

实施例2表2 为实施例2的涂料配方表2本实施例涂料的制备方法如下:一、制备配料a(1)填料的干燥处理按照表1中的重量份数,分别称取碳化硅、超细氧化铝、铁红、沉淀硫酸钡和高岭土分别置于温度为115℃的干燥箱内进行烘干处理2h,自然冷却至室温后,将各填料分别装袋、密封、标识备用;(2)配料a的制备按照表1中的重量份数,取环氧树脂、增韧剂、分散剂、流平剂和触变剂,以及溶剂质量的65%加入到分散器中,于900rpm转速下进行低速分散处理5min,之后,加入干燥后的碳化硅、超细氧化铝、铁红、沉淀硫酸钡和高岭土,于转速为1500 r/min的件下进行二次分散处理15min,之后,将所得混配物料转置于研磨机中进行研磨处理0.5h,直至混配物料的细度≤80μm,然后,向混配物料中加入剩余的稀释剂进行粘度调节,超声处理充分混匀后,进行过滤和分装,即得配料a,备用;

二、制备配料b按照表1中的重量份数,取ancamide 2766固化剂为配料b,备用;三、制备绝缘耐磨防腐多功能涂料按上述配料a和配料b进行混配,充分混合均匀后,即可涂刷使用。

[0026]

实施例3表3 为实施例3的涂料配方表3本实施例涂料的制备方法如下:一、制备配料a(1)填料的干燥处理按照表1中的重量份数,分别称取碳化硅、超细氧化铝、铁红、沉淀硫酸钡和高岭土分别置于温度为105℃的干燥箱内进行烘干处理12h,自然冷却至室温后,将各填料分别装袋、密封、标识备用;(2)配料a的制备按照表1中的重量份数,取环氧树脂、增韧剂、分散剂、流平剂和触变剂,以及溶剂质量的75%加入到分散器中,于600rpm转速下进行低速分散处理45min,之后,加入干燥后的碳化

硅、超细氧化铝、铁红、沉淀硫酸钡和高岭土,于转速为1200 r/min的件下进行二次分散处理60min,之后,将所得混配物料转置于研磨机中进行研磨处理4h,直至混配物料的细度≤80μm,然后,向混配物料中加入剩余的稀释剂进行粘度调节,超声处理充分混匀后,进行过滤和分装,即得配料a,备用;二、制备配料b按照表1中的重量份数,取ancamide 2766固化剂为配料b,备用;三、制备绝缘耐磨防腐多功能涂料按上述配料a和配料b进行混配,充分混合均匀后,即可涂刷使用。

[0027]

实施例4表4 为实施例4的涂料配方表4本实施例的涂料制备方法同实施例1。

[0028]

实施例5表5 为实施例5的涂料配方表5

本实施例的涂料制备方法同实施例1。

[0029]

对本发明中各实施例制备的涂料产品进行性能测试和测试结果如表6和表7所示:表6 绝缘耐磨防腐涂料主要技术指标

表7

由表7的性能指标测试结果可以看出,本发明的涂料产品具有优异的耐疲劳、耐磨、耐电压、绝缘、耐盐雾性等性能,实用效果较好。

[0030]

上述实施例仅仅是为清楚地说明本发明创造所作的举例,而并非对本发明创造具体实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。而由此所引申出的显而易见的变化或变动仍处于本发明创造权利要求的保护范围之中。

[0031]

本发明未详述部分为现有技术。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让