一种低摩擦力聚丙烯膜层的制备方法与流程

2021-02-02 14:02:33|

2021-02-02 14:02:33| 426|

426| 起点商标网

起点商标网

[0001]

本发明涉及聚丙烯包装材料技术领域,更具体地说是涉及一种低摩擦力聚丙烯膜层的制备方法。

背景技术:

[0002]

铝塑复合膜作为一种新兴的功能性薄膜,因具有良好的可封装、耐温、阻氧、防潮、抗穿刺和抗腐蚀等性能,已经被广泛的应用于锂离子电池包装领域。

[0003]

铝塑复合膜一般由外层保护膜、外层粘合剂、铝箔、内层粘合剂和内层聚丙烯膜层组成,作为一种热封装材料,尤其是用于锂电池包装,对聚丙烯膜层的性能要求非常高,因此,聚丙烯膜层的配方和成型工艺设计就显得尤为重要。其中,在铝塑膜用于电池成型时,聚丙烯膜层和模具间的摩擦系数也需要相对稳定地控制,聚丙烯膜层表面的摩擦系数过高,将会导致铝塑膜冲坑深度达不到生产的要求,热封时聚丙烯薄膜间的热封效果也会不佳,从而影响铝塑复合膜的耐电解液性能。摩擦系数是对两个接触表面摩擦力的一种量度。在微观世界中,材料表面是凹凸不平的,当两种材料相互接触时,真正接触的只有凸处,凸处原子紧密接触,形成很强的相互作用力。当接触面发生相对移动时,这种作用力将被硬性剪切,两接触面凸处相互碰撞而发生断裂、磨损,形成对物体运动的阻碍,而平行于接触面、破坏凸处的剪切力,即为摩擦力。摩擦力包括静摩擦力和动摩擦力。静摩擦力是两接触表面在相对移动开始时的最大阻力,其与垂直于物体接触面的力之比就是静摩擦系数;动摩擦力是两接触表面以一定速度相对移动时的阻力,其与垂直于物体接触面的力之比就是动摩擦系数。

[0004]

在已披露的专利和文献中对于聚丙烯膜层多添加酰胺类、二氧化硅等作为添加剂以降低摩擦系数,但是采用此类添加剂对产品的储存、使用环境温度有相对高的要求,当超过一定的温度时酰胺类的添加剂由于其分子特性的原因产生迁移造成摩擦系数变大,从而影响冲型加工。

技术实现要素:

[0005]

有鉴于此,本发明针对现有技术中存在的聚丙烯膜层中添加的添加剂的分子特性不够稳定,在温度过高时产生迁移使得摩擦系数变大,并从耐温性能、力学性能、耐电解液腐蚀性能、热封性能多方面综合考虑,提供了一种低摩擦力聚丙烯膜层的制备方法。

[0006]

为了实现上述目的,本发明采用如下技术方案:

[0007]

一种低摩擦力聚丙烯膜层的制备方法,具体包括以下步骤:

[0008]

(1)将粘结层、芯层和热封层包含的组分分别混合均匀后于三台挤出机中分别进行熔融塑化,分别得到所述粘结层、所述芯层和所述热封层的熔融体;

[0009]

(2)通过熔融挤出机的三个挤出头采用三层共挤,流延到冷却辊上冷却成膜,且依次包括粘结层、芯层和热封层;

[0010]

所述热封层中包括:无规共聚聚丙烯,聚烯烃弹性体和爽滑剂;

[0011]

所述爽滑剂为以聚丙烯为载体的硅酮母粒或c12-22的氨基脂肪酸母粒或乙氧基化c12-18烷基胺母粒中的一种或多种的组合。

[0012]

采用上述技术方案的有益效果:现有技术一般为了降低聚丙烯膜的摩擦系数,通常会加入芥酸酰胺、油酸酰胺等小分子量的爽滑剂,这类爽滑剂添加后虽然可以在一定程度上降低摩擦系数,但是在聚丙烯膜的储存或使用温度超过40℃时小分子量的爽滑剂容易挥发或迁移,使摩擦系数升高,从而降低铝塑膜的冲击深度。而本发明添加的以聚丙烯为载体的硅酮母粒或c12-22 的氨基脂肪酸母粒或乙氧基化c12-18烷基胺母粒的分子量比较大,因此,在高温条件下不容易挥发或迁移,并且本发明添加的爽滑剂还容易与聚丙烯融合,能够加速爽滑剂在热封层中的扩散,并且能够使爽滑剂的扩散均匀化,从而最大程度的避免高温导致的爽滑剂效能下降的问题。

[0013]

优选的,所述热封层中无规共聚聚丙烯、聚烯烃弹性体和爽滑剂的质量比为(76-79):(9-13):(8-15)。

[0014]

优选的,所述芯层由均聚聚丙烯、负载稀土盐的介孔材料和聚烯烃弹性体制成,且质量比为(60-75):(15-20):(10-20)。

[0015]

优选的,所述介孔材料为介孔氧化硅、介孔氧化铝、介孔三氧化二铁中的任意一种或多种的组合;所述稀土盐为氯化镧、硝酸镧、氯化钐、硝酸钐中的任意一种或几种的组合。

[0016]

采用上述技术方案的有益效果:芯层中加入负载稀土盐的介孔材料,可以提高聚丙烯薄膜层对氢氟酸中氟离子的捕获能力,以阻止氢氟酸穿过聚丙烯薄膜层,防止氢氟酸腐蚀内层粘合剂和铝箔,同时,该负载稀土盐的介孔材料还能改善聚丙烯薄膜的力学性能,提高聚丙烯薄膜的抗穿刺强度,从而综合提高了包含该聚丙烯薄膜的铝塑膜的使用安全性;制备方法时,直接将负载稀土盐的介孔材料与其他组分混合,然后使用现有的制备设备制备即可。

[0017]

优选的,所述粘结层由无规共聚聚丙烯、马来酸酐改性聚丙烯和聚烯烃弹性体制成,且质量比为(55-60):(25-35):(5-20)。

[0018]

采用上述技术方案的技术效果是:添加马来酸酐改性聚丙烯,具有高的反应活性,提高了聚丙烯薄膜与铝箔的粘结性,使得铝塑复合膜更耐电解液。

[0019]

优选的,所述马来酸酐改性聚丙烯由以下步骤制备而成:

[0020]

将聚丙烯与马来酸酐的混合物输入双螺杆挤出机,待其熔融后,将含有粘度调节剂、引发剂的苯乙烯溶液在双螺杆挤出机的不同螺筒段连续计量输入,进行融熔接枝反应,接枝反应完成后,最终得到所述马来酸酐改性聚丙烯;

[0021]

可进一步的,所述粘度调节剂为阳离子聚丙烯酰胺和阳离子改性的2,6

-ꢀ

二叔丁基-4-乙基苯酚中的一种和两种的混合。

[0022]

采用上述技术方案的技术效果是:通过引入辅助单体苯乙烯,通过苯乙烯稳定聚丙烯大分子自由基,以及苯乙烯与马来酸酐的交替共聚,既抑制聚丙烯的降解,提高马来酸酐的接枝率,采用阳离子型大分子粘度调节剂本身具有抗氧化的作用,同时因为其分子量较大,分子链较长,起到很好的空间阻隔效果,使得接枝后的聚丙烯在融熔状态下具有很好的流动性。

[0023]

优选的,所述聚丙烯、所述马来酸酐、所述粘度调节剂、所述引发剂、所述苯乙烯的质量比为:(90-100):(5-10):(0.5-1.0):(0.5-1.0): (10-20)。

[0024]

优选的,所述聚烯烃弹性体为丙烯基弹性体、乙烯基弹性体、乙烯-丙烯酸共聚物、橡胶改性聚丙烯聚合物的其中一种或两种。

[0025]

优选的,所述聚丙烯膜层的厚度为30-60μm,且所述粘结层、所述芯层和所述热封层的厚度比为(1-3):(2-8):(1-3)。

[0026]

本发明还进一步提供了上述的低摩擦力聚丙烯膜层的制备方法制备而成的低摩擦力聚丙烯膜层。

[0027]

与现有技术相比,本发明提供的聚丙烯膜层具有较低的摩擦系数,以及较高的耐腐蚀性能、阻隔性能和抗穿刺性能;使用本发明提供的聚丙烯膜层制备的锂电池使用安全性高、寿命长。

具体实施方式

[0028]

下面将结合本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0029]

需要说明的是,实施例中所用原料:粘度调节剂为阳离子聚丙烯酰胺和阳离子改性的2,6-二叔丁基-4-乙基苯酚中一种或两种的组合,引发剂为过氧化二叔丁基叔丁基过氧化氢、过氧化醋酸叔丁酯或叔丁基过氧化苯甲酸酯中的一种或多种的组合。

[0030]

实施例1

[0031]

一种低摩擦力聚丙烯膜层的制备方法,具体包括以下步骤:

[0032]

s1、马来酸酐改性聚丙烯的制备:

[0033]

将聚丙烯与马来酸酐的混合物输入双螺杆挤出机,待其熔融后,将含有阳离子聚丙烯酰胺、过氧化二叔丁基叔丁基过氧化氢的苯乙烯溶液在双螺杆挤出机的不同螺筒段连续计量输入,温度为210℃,转速为90rpm,进行融熔接枝反应,最终得到所述马来酸酐改性聚丙烯;且聚丙烯、马来酸酐、粘度调节剂、引发剂、苯乙烯的质量比为:90:10:1.0:0.5:10。

[0034]

s2、聚丙烯膜层的制备:

[0035]

粘结层包括无规共聚聚丙烯、马来酸酐改性聚丙烯和聚烯烃弹性体,且质量比为55:25:20;芯层包括均聚聚丙烯、负载稀土盐的介孔材料和聚烯烃弹性体,且质量比为65:15:20;热封层包括无规共聚聚丙烯,聚烯烃弹性体和爽滑剂,且质量比为78:11:11;其中爽滑剂为以聚丙烯为载体的硅酮母粒,介孔材料为负载氯化镧的介孔氧化硅。

[0036]

将粘结层、芯层和热封层包含的组分分别混合均匀后于三台挤出机中分别进行熔融塑化,分别得到所述粘结层、所述芯层和所述热封层的熔融体,

[0037]

通过熔融挤出机的三个挤出头采用三层共挤,流延到冷却辊上冷却成膜,且依次包括粘结层、芯层和热封层,聚丙烯膜层的厚度为30μm,且粘结层、芯层和热封层的厚度比为3:8:3,冷却辊温度为25℃;对冷却后的薄膜进行退火处理,退火温度为65℃;然后经过电晕、切边处理,最后进行收卷得到聚丙烯膜层。

[0038]

实施例2

[0039]

一种低摩擦力聚丙烯膜层的制备方法,具体包括以下步骤:

[0040]

s1、马来酸酐改性聚丙烯的制备:

[0041]

将聚丙烯与马来酸酐的混合物输入双螺杆挤出机,待其熔融后,将含有阳离子改性的2,6-二叔丁基-4-乙基苯酚、过氧化醋酸叔丁酯的苯乙烯溶液在双螺杆挤出机的不同螺筒段连续计量输入,温度为180℃,转速为100rpm,进行融熔接枝反应,最终得到所述马来酸酐改性聚丙烯;且聚丙烯、马来酸酐、粘度调节剂、引发剂、苯乙烯的质量比为:100:10:1.0:1.0:10。

[0042]

s2、聚丙烯膜层的制备:

[0043]

粘结层包括无规共聚聚丙烯、马来酸酐改性聚丙烯和聚烯烃弹性体,且质量比为60:35:5;芯层包括均聚聚丙烯、负载稀土盐的介孔材料和聚烯烃弹性体,且质量比为75:15:10;热封层包括无规共聚聚丙烯,聚烯烃弹性体和爽滑剂,且质量比为76:9:15;其中爽滑剂为c12-22的氨基脂肪酸母粒,介孔材料为负载硝酸镧的介孔氧化铝;

[0044]

将粘结层、芯层和热封层包含的组分分别混合均匀后于三台挤出机中分别进行熔融塑化,分别得到所述粘结层、所述芯层和所述热封层的熔融体,

[0045]

通过熔融挤出机的三个挤出头采用三层共挤,流延到冷却辊上冷却成膜,且依次包括粘结层、芯层和热封层,聚丙烯膜层的厚度为50μm,且粘结层、芯层和热封层的厚度比为1:2:1,冷却辊温度为20℃;对冷却后的薄膜进行退火处理,退火温度为60℃;然后经过电晕、切边处理,最后进行收卷得到聚丙烯膜层。

[0046]

实施例3

[0047]

一种低摩擦力聚丙烯膜层的制备方法,具体包括以下步骤:

[0048]

s1、马来酸酐改性聚丙烯的制备:

[0049]

将聚丙烯与马来酸酐的混合物输入双螺杆挤出机,待其熔融后,将含有阳离子聚丙烯酰胺、叔丁基过氧化苯甲酸酯的苯乙烯溶液在双螺杆挤出机的不同螺筒段连续计量输入,温度为200℃,转速为90rpm,进行融熔接枝反应,最终得到所述马来酸酐改性聚丙烯;且聚丙烯、马来酸酐、粘度调节剂、引发剂、苯乙烯的质量比为:92:7:0.7:0.7:16。

[0050]

s2、聚丙烯膜层的制备:

[0051]

粘结层包括无规共聚聚丙烯、马来酸酐改性聚丙烯和聚烯烃弹性体,且质量比为57:30:13;芯层包括均聚聚丙烯、负载稀土盐的介孔材料和聚烯烃弹性体,且质量比为70:15:15;热封层包括无规共聚聚丙烯,聚烯烃弹性体和爽滑剂,且质量比为79:13:8;其中爽滑剂为乙氧基化c12-18烷基胺母粒,介孔材料为负载氯化钐的介孔三氧化二铁;

[0052]

将粘结层、芯层和热封层包含的组分分别混合均匀后于三台挤出机中分别进行熔融塑化,分别得到所述粘结层、所述芯层和所述热封层的熔融体,

[0053]

通过熔融挤出机的三个挤出头采用三层共挤,流延到冷却辊上冷却成膜,且依次包括粘结层、芯层和热封层,聚丙烯膜层的厚度为40μm,且粘结层、芯层和热封层的厚度比为1:3:1,冷却辊温度为30℃;对冷却后的薄膜进行退火处理,退火温度为50℃;然后经过电晕、切边处理,最后进行收卷得到聚丙烯膜层。

[0054]

实施例4

[0055]

一种低摩擦力聚丙烯膜层的制备方法,具体包括以下步骤:

[0056]

s1、马来酸酐改性聚丙烯的制备:

[0057]

将聚丙烯与马来酸酐的混合物输入双螺杆挤出机,待其熔融后,将含有阳离子改性的2,6-二叔丁基-4-乙基苯酚、过氧化醋酸叔丁酯的苯乙烯溶液在双螺杆挤出机的不同

螺筒段连续计量输入,温度为180℃,转速为80rpm,进行融熔接枝反应,最终得到所述马来酸酐改性聚丙烯;且聚丙烯、马来酸酐、粘度调节剂、引发剂、苯乙烯的质量比为:90:8:0.5:0.7:15。

[0058]

s2、聚丙烯膜层的制备:

[0059]

粘结层包括无规共聚聚丙烯、马来酸酐改性聚丙烯和聚烯烃弹性体,且质量比为57:33:10;芯层包括均聚聚丙烯、负载稀土盐的介孔材料和聚烯烃弹性体,且质量比为60:20:20;热封层包括无规共聚聚丙烯,聚烯烃弹性体和爽滑剂,且质量比为77:10:13;其中所述爽滑剂为以聚丙烯为载体的硅酮母粒,介孔材料为负载硝酸钐的介孔氧化硅;

[0060]

将粘结层、芯层和热封层包含的组分分别混合均匀后于三台挤出机中分别进行熔融塑化,分别得到所述粘结层、所述芯层和所述热封层的熔融体,

[0061]

通过熔融挤出机的三个挤出头采用三层共挤,流延到冷却辊上冷却成膜,且依次包括粘结层、芯层和热封层,聚丙烯膜层的厚度为60μm,且粘结层、芯层和热封层的厚度比为2:5:3,冷却辊温度为25℃;对冷却后的薄膜进行退火处理,退火温度为65℃;然后经过电晕、切边处理,最后进行收卷得到聚丙烯膜层。

[0062]

对比例1

[0063]

本对比例采用的制备方法与实施例1相同,不同之处在于,将爽滑剂由以聚丙烯为载体的硅酮母粒更换为芥酸酰胺,介孔材料由负载氯化镧的介孔氧化硅更换为介孔氧化硅。

[0064]

对比例2

[0065]

本对比例采用的制备方法与实施例2相同,不同之处在于,将爽滑剂由 c12-22的氨基脂肪酸母粒更换为油酸酰胺,介孔材料由负载硝酸镧的介孔氧化铝更换为介孔氧化铝。

[0066]

试验例

[0067]

对实施例1-4和对比例1-2制得的聚丙烯膜层进行性能测试。

[0068]

铝塑复合膜的制备:铝箔的厚度为50微米,尼龙的厚度为25微米,把铝箔两面经过钝化处理后,其暗面通过涂布外层胶黏剂与尼龙进行干式复合,再通过熔融挤出机挤出内层石油树脂胶黏剂到铝箔亮面,与实施例1-4和对比例1-2的聚丙烯膜层热复合,从而制得的铝塑复合膜。

[0069]

穿刺强度测试:按gb/t 10004-2008中“6.6.13穿刺强度”的规定进行。穿刺针头由热封层一侧开始刺入。

[0070]

使用摩擦力测试仪:将本发明方法制备成品铝塑膜分别切成切成 17*17mm正方形和25*50mm样条,用摩擦力测试仪进行摩擦力测试(pp面对 pp面摩擦,pa面对pa面摩擦),记录摩擦力数据,然后进行冲壳测试。

[0071]

耐电解液性能测试:将铝塑膜裁剪成15mm

×

100mm的样品,浸泡在80℃电解液中14天,电解液组成为ec/dec/dmc=1:1:1+1mol/l lifef

6

+1000ppmh

2

o,然后取出样品将残留电解液冲洗干净,测试样品聚丙烯薄膜与铝箔间的剥离强度,测试速率为100mm/min。

[0072]

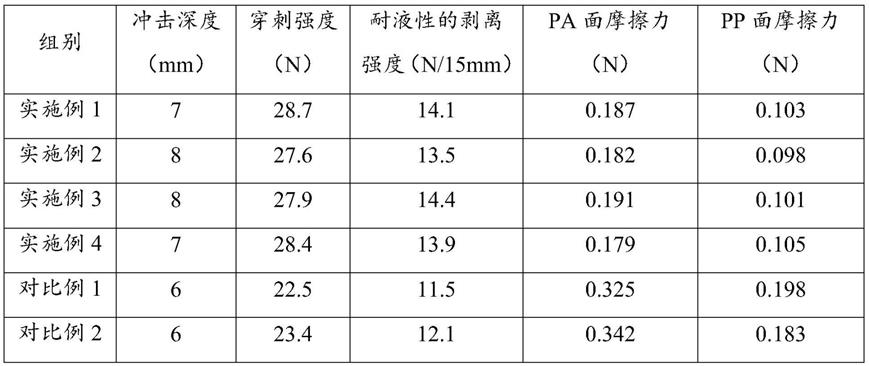

采用实施例1-4和对比例1-2中的聚丙烯膜层热复合制得的铝塑膜性能测试结果如表1所示:

[0073]

表1:铝塑复合膜性能测试结果

[0074][0075]

由表中数据可知,本发明的实施例1-4与对比例1-2相比较,本发明制备的铝塑膜具有较低的表面摩擦力、较高的冲击深度和穿刺强度。

[0076]

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

[0077]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让