一种烃基过氧化物浓缩的方法及系统与流程

2021-02-02 14:02:15|

2021-02-02 14:02:15| 400|

400| 起点商标网

起点商标网

[0001]

本发明属于石油化工技术领域,具体涉及烃基过氧化物浓缩的方法及系统。

背景技术:

[0002]

在通过有机烃氧化生产化工产品的过程中,过氧化反应的转化率较低,在后序处理过程中伴随着大量有机烃的大循环,耗能大,不经济。

[0003]

制备环己醇和环己酮通常是用含分子氧的气体氧化环己烷,首先生成含环己基过氧化氢、环己醇和环己酮等物质的环己烷氧化液,然后处理环己烷氧化液,使其中的环己基过氧化氢分解生成环己醇和环己酮,其后将未反应的环己烷蒸出循环使用,反应产物经多次精馏得到环己醇和环己酮。但是环己烷氧化反应转化率低,大量的环己烷在后续工序中循环,能耗较大。

技术实现要素:

[0004]

本发明是针对上述技术问题提供了一种对环己烷氧化生产环己醇或环己酮技术改进,改方法增加了环己基过氧化氢的提浓,可减少后续工序大量的环己烷循环,大大降低了能耗,有着很好的技术开发现实意义。

[0005]

本发明的目的可以通过以下措施达到:

[0006]

一种烃基过氧化物浓缩的方法,该方法包括如下步骤:

[0007]

1)氧化液冷却及热量回收:来自过氧化反应工序的氧化液进入冷却回收余热;

[0008]

2)一级提浓:冷却后氧化液与氧化液质量流量的0.0001~0.08%氧化物稳定剂混合与进行一级提浓塔,一级提浓上部气相冷却后部分返回一级提浓,剩余液相烃返回氧化反应工序;

[0009]

3)二级提浓:一级提浓后的液相进入二级提浓,二级提浓上部气相环己烷经冷凝后部分返回至二级提浓,剩余液相烃回过氧化反应工序,二级提浓液相出料即为浓缩后的烃基过氧化液,进入下一工序;

[0010]

4)真空系统:两级提浓均在真空系统进行,一级提浓尾气冷却后凝液回流到返回一级提浓,不凝气与二级提浓尾气汇合在进一步冷却后凝液返回二级提浓,不凝尾气送人提浓塔真空系统,提浓真空系统用液相烃作为密封液,尾气去尾气处理,密封液回收油相去氧化反应系统,含油污水去污水处理。

[0011]

本发明技术方案中:所述烃基过氧化物的物料为c4~c20的链烃或环烷烃过氧化物,优选:所述的烃基过氧化物的物料为环己烷氧化液的环己基过氧化氢浓缩:优选:所述过氧化物稳定剂为羟基亚乙基二膦酸四钠或羟基乙叉二膦酸二钠中的一种或两种。

[0012]

一种用于实现上述的烃基过氧化物浓缩方法的系统,该系统如下:

[0013]

该系统包括一级提浓塔,氧化反应工序的氧化液的输出管道与一级提浓塔的中部相连,所述一级提浓塔顶部的输出端通过二级提浓塔再沸器与一级提浓塔回流罐相连;

[0014]

所述的一级提浓塔底部的输出端与二级提浓塔的中部相连,所述的二级提浓塔顶

部的输出端通过二级提浓塔冷凝器与二级提浓塔回流罐相连,所述的二级提浓塔底部的输出端通过环己基过氧化氢浓缩液冷却器与分解反应工序相连;

[0015]

所述的二级提浓塔回流罐顶部的输出端通过提浓塔尾气冷凝器依次与提浓塔真空泵和提浓塔密封液罐相连,提浓塔密封液罐底部的输出端与二级提浓塔回流罐的底端相连。

[0016]

上述化液提浓系统中:该系统包括一级提浓塔,氧化反应工序的氧化液的输出管道通过氧化液脱气罐尾气冷凝器与一级提浓塔的中部相连。

[0017]

上述化液提浓系统中:一级提浓塔回流罐的一个输出端与一级提浓塔的上部相连,另一个输出端通过一级提浓塔后冷器与二级提浓塔回流罐的输出端相连。

[0018]

上述化液提浓系统中:一级提浓塔的下部设有一级提浓塔再沸器。

[0019]

上述化液提浓系统中:二级提浓塔回流罐底部的一个输出端与二级提浓塔的上部相连,另一个输出端与氧化反应工序相连。

[0020]

在一些具体的技术方案中:一种利用上述的系统实现烃基过氧化物浓缩的方法,该方法如下:

[0021]

来自氧化反应工序的氧化液进入氧化液冷却器冷却后与氧化液质量流量的0.0001~0.08%过氧化物稳定剂混合与进入一级提浓塔中部。一级提浓塔下部设再沸器。一级提浓塔塔顶出来的气相环己烷作为二级提浓塔再沸器的热源被冷却后进入一级提浓塔回流罐,再经一级提浓塔回流泵部分回流至一级提浓塔塔顶,剩余环己烷返回氧化反应工序。

[0022]

一级提浓塔塔底液相进入二级提浓塔中部。二级提浓塔塔顶气相环己烷经二级提浓塔冷凝器冷凝后进入二级提浓塔回流罐,再经二级提浓塔回流泵部分回流至二级提浓塔塔顶,剩余环己烷回氧化反应工序。二级提浓塔底出来的浓缩后的环己基过氧化氢液经环己基过氧化氢浓缩液冷却器冷却后再经二级提浓塔塔釜泵送至分解反应工序。

[0023]

一级提浓塔回流罐尾气经一级提浓塔后冷器冷却后凝液回流到一级提浓塔回流罐,不凝气与二级提浓塔回流罐尾气汇合送人提浓塔尾气冷凝器冷却后,凝液回流到二级提浓塔回流罐,不凝尾气送人提浓塔真空泵。

[0024]

提浓塔真空泵用环己烷作为密封液,真空泵尾气至提浓塔密封罐,罐内尾气去尾气处理,罐内油相去二级提浓塔回流泵,含油污水去污水处理。

[0025]

上述方法中:一级提浓塔操作压力的塔顶操作压力为0.03~0.05mpa,塔顶操作温度为70~80℃,塔底操作压力为0.04~0.05mpa,塔顶操作温度为90~100℃。

[0026]

上述方法中:二级提浓塔的塔顶操作压力为0.01~0.02mpa,操作温度为68~73℃;塔底操作压力为0.01~0.02mpa,操作温度为48~54℃。

[0027]

本发明技术方案中:所述的环己基过氧化氢二级提浓系统,稳定剂的加入可提高操作的安全性,环己基过氧化氢的提浓,可减少后续工序大量的环己烷循环,大大降低了能耗,整个过程温度易控及分离过程简洁,有着很好的技术开发现实意义。

[0028]

本发明中的压力或压强,若无特别说明均是指绝对压力或绝对压强。

[0029]

有益效果:有机烃氧化生产化工产品的过程中,含分子氧的气体氧化有机烃生成烃基氧化氢等物质的氧化液,过氧化反应的转化率较低,在后序处理过程中伴随着大量有机烃的大循环,耗能大,不经济。本发明是对烃基氧化氢进行提浓,可减少后续工序大量的

液相有机烃循环,大大降低了能耗,同时见效后续工序的设备尺寸,有着很好的技术开发现实意义。

附图说明

[0030]

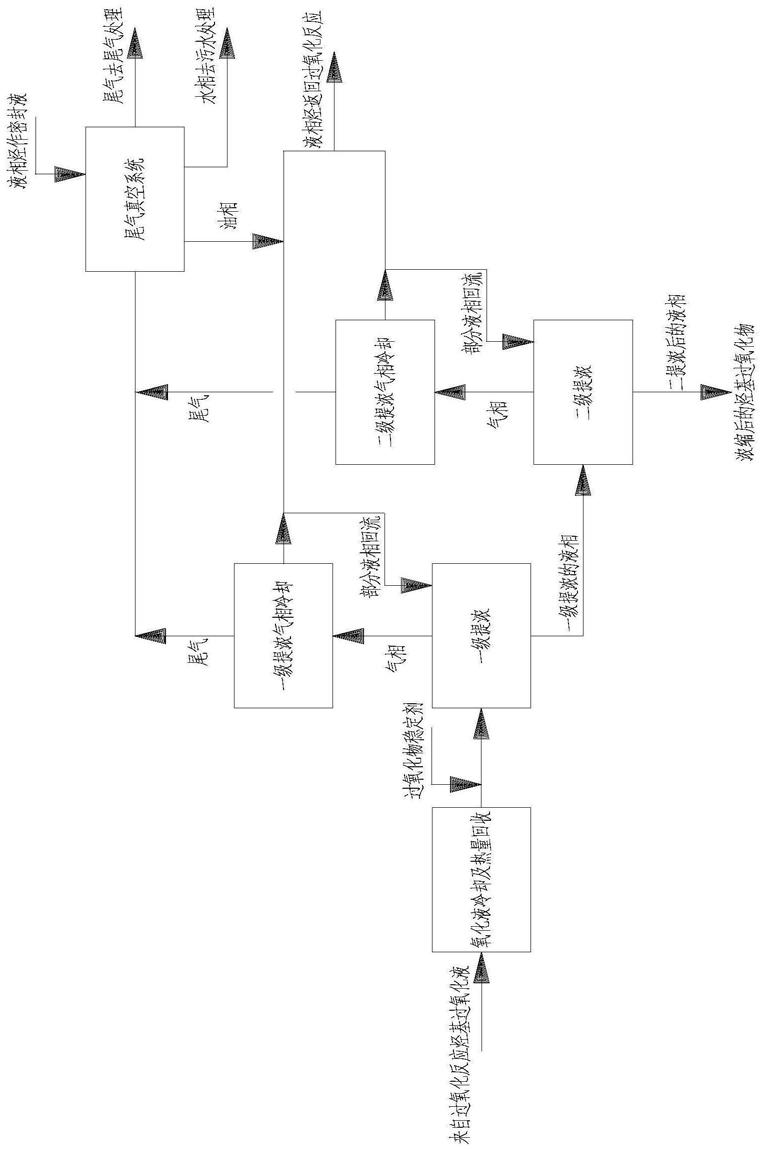

图1是本发明的一种流程示意图。

[0031]

图2是本发明环己基过氧化氢提浓系统二级浓缩流程示意图。

[0032]

图中:t-0201为一级提浓塔、t-0202为二级提浓塔、e-0201为氧化液脱气罐尾气冷凝器、e-0202为一级提浓塔再沸器、e-0203为二级提浓塔再沸器、e-0204为一级提浓塔后冷器、e-0205为二级提浓塔冷凝器、e-0206为提浓塔尾气冷凝器、e-0207为环己基过氧化氢浓缩液冷却器、v-0201为一级提浓塔回流罐、v-0202为二级提浓塔回流罐、v-0203为提浓塔密封液罐、p-0201为一级提浓塔回流泵、p-0202为二级提浓塔回流泵、p-0203为提浓塔真空泵、p-0204为二级提浓塔釜泵。

具体实施方式

[0033]

下面结合实施例对本发明作进一步说明,但本发明的保护范围不限于此:

[0034]

实施例1

[0035]

如图1~2,氧化液提浓系统包括一级提浓塔t-0201,氧化反应工序的氧化液的输出管道通过氧化液脱气罐尾气冷凝器与一级提浓塔t-0201的中部相连。所述一级提浓塔t-0201顶部的输出端通过二级提浓塔再沸器e-0203与一级提浓塔回流罐v-0201相连;一级提浓塔回流罐v-0201的一个输出端与一级提浓塔t-0201的上部相连,另一个输出端通过一级提浓塔后冷器e-0204与二级提浓塔回流罐v-0202的输出端相连。一级提浓塔t-0201的下部设有一级提浓塔再沸器e-0202。

[0036]

所述的一级提浓塔t-0201底部的输出端与二级提浓塔t-0202的中部相连,所述的二级提浓塔t-0202顶部的输出端通过二级提浓塔冷凝器e-0205与二级提浓塔回流罐v-0202相连,所述的二级提浓塔t-0202底部的输出端通过环己基过氧化氢浓缩液冷却器e-0207与分解反应工序相连;

[0037]

所述的二级提浓塔回流罐v-0202顶部的输出端通过提浓塔尾气冷凝器e-0206依次与提浓塔真空泵p-0203和提浓塔密封液罐v-0203相连,提浓塔密封液罐v-0203底部的输出端与二级提浓塔回流罐v-0202的底端相连。二级提浓塔回流罐v-0202底部的一个输出端与二级提浓塔t-0202的上部相连,另一个输出端与氧化反应工序相连。

[0038]

实施例1

[0039]

如图1~2,环己烷211462kg/h和氧气摩尔分数为21%的压缩空气7966nm

3

/h进入过氧化反应器进行无催化反应,控制反应温度165℃,反应压力1.35mpa,反应器顶部气相出料62548kg/h,底部出料环己基过氧化氢液160298kg/h,该液相中环己基过氧化氢、环己酮、环己醇和环己烷的浓度分别为3.50wt%、2.34wt%、2.80wt和91.36wt%。

[0040]

来自氧化反应工序的氧化液进入氧化液冷却器e-0201冷却至105℃后与4.5kg/h氧化物稳定剂羟基亚乙基二膦酸四钠混合与进入一级提浓塔t-0201中部。一级提浓塔t-0201下部设再沸器e-0204,塔顶操作压力为0.04mpa,塔顶操作温度为75℃,塔底操作压力为0.045mpa,塔顶操作温度为95℃。一级提浓塔t-0201塔顶出来的气相环己烷作为二级提

浓塔再沸器e-0203的热源被冷却至65℃后进入一级提浓塔回流罐v-0201,再经一级提浓塔回流泵p-0201部分回流至一级提浓塔t-0201塔顶,剩余环己烷返回氧化反应工序。

[0041]

一级提浓塔t-0201塔底液相进入二级提浓塔t-0202中部。二级提浓塔t-0202塔顶操作压力为0.012mpa,操作温度为71℃;塔底操作压力为0.016mpa,操作温度为52℃。二级提浓塔t-0202塔顶气相环己烷经二级提浓塔冷凝器e-0205冷凝至50℃后进入二级提浓塔回流罐v-0202,再经二级提浓塔回流泵p-0202部分回流至二级提浓塔t-0202塔顶,剩余环己烷回氧化反应工序。

[0042]

二级提浓塔t-0202塔底出来的浓缩后的环己基过氧化氢液浓度为10.5wt%,经环己基过氧化氢浓缩液冷却器e-0207冷却至40℃后再经二级提浓塔塔釜泵p-0204送至分解反应工序。

[0043]

一级提浓塔回流罐v-0201尾气经一级提浓塔后冷器e-0204冷却至42℃后凝液回流到一级提浓塔回流罐v-0201,不凝气与二级提浓塔回流罐v-0202尾气汇合送人提浓塔尾气冷凝器e-0206冷却至10℃后,凝液回流到二级提浓塔回流罐v-0202,不凝尾气送人提浓塔真空泵p-0203。提浓塔真空泵p-0203用环己烷作为密封液,真空泵尾气至提浓塔密封罐v-0203,罐内尾气去尾气处理,罐内油相去二级提浓塔回流泵p-0202,含油污水去污水处理。

[0044]

来自氧化液浓缩工序浓缩后的氧化液与20wt%氢氧化钠水溶液320kg/h入分解反应器,在氢氧化钠水溶液作用下反应生成环己酮、环己醇和水。分解反应后物料为含有碱液的环己醇、环己酮的混合物进入碱液分离器,在沉降作用下进行分离出碱液循环回分解反应器。碱液分离后的物料进入环己烷回收塔,控制塔内操作压力为0.011mpa,塔顶操作温度为51℃,塔底操作温度113℃,塔顶馏分为环己烷循环回到过氧化工序,塔底馏分16015g/h即为环己醇和环己酮。

[0045]

对比例1

[0046]

如图1~2,环己烷211462kg/h和氧气摩尔分数为21%的压缩空气7966nm

3

/h进入过氧化反应器进行无催化反应,控制反应温度165℃,反应压力1.35mpa,反应器顶部气相出料62548kg/h,底部出料环己基过氧化氢液160298kg/h,该液相中环己基过氧化氢、环己酮、环己醇和环己烷的浓度分别为3.50wt%、2.34wt%、2.80wt和91.36wt%。环己烷氧化反应的转化率很低。

[0047]

若不对上述环己基过氧化氢液进行浓缩,就是160298kg/h进入分解工序;

[0048]

若对上述环己基过氧化氢液浓缩到10.5wt%则只有约53433kg/h进入分解工序,浓缩分出的物料为环己烷,约有106865kg/h环己烷在提浓后返回氧化反应工序,减少了73%环己烷进入后续工序。环己基过氧化氢液浓缩到10.5wt%,则进入分解反应的物料减少了约67%,在物料相同停留时间的情况下后续工序设备容积可减小67%,而且机泵也能耗可减小67%,这样设备尺寸也随之减小,布置空间也随之减小,后序工序的投资成本也将随之减少。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让