一种含微胶囊的聚氨酯单组份胶黏剂及其制备方法与流程

2021-02-02 14:02:01|

2021-02-02 14:02:01| 370|

370| 起点商标网

起点商标网

[0001]

本发明涉及高分子胶粘剂技术领域,尤其是一种含微胶囊的聚氨酯单组份胶粘剂,特别适用于软包锂电池铝塑膜行业。

背景技术:

[0002]

随着人们生活水平的不断提高和消费结构的不断升级,近年来具有良好实用性能和优异阻隔性能的软包装材料得到快速发展,由此带动了聚氨酯复合胶黏剂的快速增长。目前软包装复合薄膜行业中常使用的胶粘剂主要是双组份聚氨酯胶黏剂。双组分聚氨酯胶黏剂,由于其优异耐热、耐温和耐水性能,可以用于制备各种应用不同领域的软包装材料,缺点是双组份聚氨酯胶黏剂使用前需要混胶,不利于提高生产效率,并且双组份胶水一般在配制完后便会慢慢固化,固化时会出现复合膜易起泡、固化不良等问题,导致粘结性能较差。

[0003]

聚酯型聚氨酯胶粘剂因分子内含有较多的酯基、氨基等极性基团,内聚强度和附着力强,具有较高的强度、耐磨性,因此在工业上得到了广泛的应用。随着胶黏剂使用领域的不断拓展,对安全性尤其是阻燃性能提出了越来越高的要求。特别是近几年动力锂电池行业中对铝塑膜的阻燃性能提出了更高的要求,胶黏剂作为铝塑膜最核心的材料之一,开发具有阻燃性能的胶黏剂对动力锂电池行业具有重要意义。从现有技术来看,聚酯作为聚酯型聚氨酯胶粘剂的核心材料,一般通过后加工技术和共混技术来改善聚酯材料的阻燃性能,都存在阻燃效果不理想,不持久等问题。

[0004]

如专利申请201310534701.9所公开的一种用于包装材料的聚氨酯胶粘剂,所述聚氨酯复合胶粘剂由以下质量百分含量的物质经反应后制得:聚酯型聚氨酯胶粘剂65%~75%;异氰酸酯10%~16%;催化剂2%~3%;增强剂13%~16%;所述架桥剂为异氰酸酯;所述催化剂选自通式的化合物或者是有机锡催化剂;式中,r1为丁酮酸甲酯的碳链上去除一个氢原子后的残基、r2为甲基正戊基甲酮的碳链上去除一个氢原子后的残基、r3为6-甲基-5-庚烯-2-酮的碳链上去除一个氢原子后的残基,m代表铝;所述异氰酸酯为间甲基苯基异氰酸酯和对溴苯基异氰酸酯按照1:2的质量比例混合均匀。然而,上述聚氨酯胶粘剂都存在阻燃效果不理想,不持久等问题。

技术实现要素:

[0005]

基于此,本发明所要解决的技术问题是基于目前软包装复合薄膜胶黏剂阻燃效果不理想,不持久的问题,提出一种能够满足用于软包锂电池铝塑膜领域,具有优异的粘结强度,具有良好阻燃效果且使用性能稳定的微胶囊聚氨酯单组份胶粘剂及其制备方法。

[0006]

本发明的另一个目的在于提供一种含微胶囊的聚氨酯单组份胶黏剂及其制备方法,该胶黏剂及其制备方法同时解决了在使用过程中,存在使用时需要称量和混胶等繁琐工序、生产效率低的问题,使用更加简单、方便、高效,不需要混胶,也不受外界因数影响粘结效果,可实现软包锂电池铝塑膜工艺的自动化,降低人工成本,同时具有很好的粘结强度和持久的阻燃性能,能够满足软包锂电池铝塑膜材料的应用。

[0007]

为实现上述目的,本发明是这样实现的:

[0008]

一种含微胶囊的聚氨酯单组份胶黏剂,其特征在于,其原料组成按重量以份数计算包括:羟基聚酯聚合物10-50份、微胶囊固化剂的1-7份,硅烷偶联剂0.5-3份,溶剂30-80份。所述的羟基聚酯聚合物是由多元酸和多元醇通过真空熔融法进行脱醇或者脱水缩聚而成。通过调整醇酸比例,该聚合物是通过控制缩聚反应时间和真空度,制备出不同分子量,含有o=p-c键的多元醇软段结构的聚酯聚合物,该羟基聚酯聚合物能够有效地提高胶黏剂的阻燃性能;同时,合成主链相对无规的多元醇软段结构的结构可以有效的降低聚酯聚合物的结晶度和提高柔顺性,从而提高胶黏剂的粘结性能。

[0009]

所述的羟基聚酯聚合物的制备方法如下:乙二醇eg,三羟甲基氧化磷thpo或对苯二甲酸pta,间苯二甲酸ipa,邻苯二甲酸opa,其摩尔比为eg:thpo或pta:ipa:opa=1-3:1:4:1(依据实施例的部分,将这个比例修改为此),催化剂乙二醇锑用量为原料中总酸质量的300-800ppm,将上述物料一次性投入聚合釜中,充入氮气保持压力0.2-0.5mpa,升温200-220℃开始保温脱水60%-90%后,恢复釜内常压,继续升温至230-250

°

保温反应并测酸值,待物料酸值低于30mgkoh/g,开始抽真空,并控制在10-100pa,温度维持在240-260

°

,待酸值≤2mgkoh/g,羟值在10-50mgkoh/g时,停止反应,降温放料,得到羟基聚酯聚合物。

[0010]

所述微胶囊固化剂是通过如下步骤进行制备的:

[0011]

(1)在搅拌情况下将非离子表面活性剂加入水中,形成乳液;

[0012]

(2)将甲苯二异氰酸酯和芯材六亚甲基二异氰酸酯溶解在乙酸乙酯中作为油相,搅拌均匀;

[0013]

(3)在搅拌条件下,将油相快速滴入乳液中,形成水包油(o/w)体系;

[0014]

(4)将1,4-丁二醇在搅拌条件下迅速滴入水包油体系中,并将温度升高到50℃,反应1-2h,得到微胶囊悬浮液,反应完成后用去离子水洗涤,抽滤,真空干燥得到芯材为六亚甲基二异氰酸酯固化剂的微胶囊。

[0015]

所述的非离子表面活性剂作为乳化剂,为蔗糖脂肪酸二酯,脂肪酸山梨坦,聚山梨酯中的任意一种或者任意的组合。

[0016]

所述的微胶囊固化剂利用界面聚合法采用了比六亚甲基二异氰酸酯活性高的甲苯二异氰酸酯与1,4-丁二醇进行扩链反应,再与水反应形成聚氨酯膜包封六亚甲基二异氰酸酯油滴,形成稳定的微胶囊。

[0017]

所述的微胶囊固化剂中,甲苯二异氰酸酯,芯材六亚甲基二异氰酸酯,乳化剂,1,4丁二醇,其质量比为1:4.2:1.2:0.8。

[0018]

所述的硅烷偶联剂为γ-甲基丙烯酰氧基丙基三甲氧基硅烷(kh570),γ―(2,3-环氧丙氧)丙基三甲氧基硅烷(kh560),γ―氨丙基三乙氧基硅烷(kh550)中的任意一种或者任意的组合。

[0019]

所述的溶剂为乙酸乙酯,二甲苯,甲乙酮中的任意一种或者任意的组合。

[0020]

一种含微胶囊的聚氨酯单组份胶黏剂的制备方法,包括如下步骤:

[0021]

(1)将称量好的固化剂微胶囊,硅烷偶联剂按照一定比例加入反应釜中,室温条件下,搅拌一段时间,得到分散均匀的微胶囊分散液;

[0022]

(2)在反应釜中加入羟基聚酯聚合物,然后缓慢加入微胶囊分散液,快速搅拌一段时间后,加入溶剂,过滤,最后出料得到含微胶囊的聚氨酯单组份胶黏剂。

[0023]

本发明的有益效果在于:

[0024]

1、本发明在二元酸和二元醇缩聚制备羟基聚酯聚合物的基础上引入具有热稳定性好、耐水解和阻燃性能良好的三羟甲基氧化磷软单体,采用共缩聚的方法,制备了含有o=p-c键的羟基聚酯聚合物,制备了具有阻燃性能的聚酯,从而明显提高了胶黏剂的阻燃性能,能够满足软包锂电池铝塑膜材料的应用。

[0025]

2、本发明实施例的制备方法中,通过设计二元酸和二元醇的比例,特别是引入三羟甲基氧化磷单体,合成主链相对无规的多元醇软段结构,这种结构可以有效的降低聚酯聚合物的结晶度和提高柔顺性,从而提高胶黏剂的粘结性能。

[0026]

3、本发明提供的含微胶囊的聚氨酯单组份胶黏剂,使用更加简单、方便、高效,不需要提前混胶,使用过程中性能稳定,可实现软包装工艺的自动化,降低人工成本,能够满足软包锂电池铝塑膜材料的应用。

具体实施方式

[0027]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0028]

本发明所实现的含微胶囊的聚氨酯单组份胶黏剂,其原料组成按重量以份数计算包括:羟基聚酯聚合物10-50份、微胶囊固化剂的1-7份,硅烷偶联剂0.5-3份,溶剂30-80份。所述的羟基聚酯聚合物是由多元酸和多元醇通过真空熔融法进行脱醇或者脱水缩聚而成。通过调整醇酸比例,该聚合物是通过控制缩聚反应时间和真空度,制备出不同分子量,含有o=p-c键的多元醇软段结构的聚酯聚合物,该羟基聚酯聚合物能够有效地提高胶黏剂的阻燃性能;同时,合成主链相对无规的多元醇软段结构的结构可以有效的降低聚酯聚合物的结晶度和提高柔顺性,从而提高胶黏剂的粘结性能。

[0029]

其中,羟基聚酯聚合物的制备方法如下:乙二醇eg,三羟甲基氧化磷thpo或对苯二甲酸pta,间苯二甲酸ipa,邻苯二甲酸opa,其摩尔比为eg:thpo或pta:ipa:opa=1-3:1:4:1(依据实施例的部分,将这个比例修改为此),催化剂乙二醇锑用量为原料中总酸质量的300-600ppm,将上述物料一次性投入聚合釜中,充入氮气保持压力0.2-0.5mpa,升温200-220℃开始保温脱水60%-90%后,恢复釜内常压,继续升温至230-250

°

保温反应并测酸值,待物料酸值低于30mgkoh/g,开始抽真空,并控制在10-100pa,温度维持在240-260

°

,待酸值≤2mgkoh/g,羟值在10-50mgkoh/g时,停止反应,降温放料,得到羟基聚酯聚合物。

[0030]

微胶囊固化剂是通过如下步骤进行制备的:

[0031]

(1)在搅拌情况下将非离子表面活性剂加入水中,形成乳液;

[0032]

(2)将甲苯二异氰酸酯和芯材六亚甲基二异氰酸酯溶解在乙酸乙酯中作为油相,搅拌均匀;

[0033]

(3)在搅拌条件下,将油相快速滴入乳液中,形成水包油(o/w)体系;

[0034]

(4)将1,4-丁二醇在搅拌条件下迅速滴入水包油体系中,并将温度升高到50℃,反应1-2h,得到微胶囊悬浮液,反应完成后用去离子水洗涤,抽滤,真空干燥得到芯材为六亚甲基二异氰酸酯固化剂的微胶囊。

[0035]

所述的非离子表面活性剂为蔗糖脂肪酸二酯,脂肪酸山梨坦,聚山梨酯中的任意

一种或者任意的组合。所述的微胶囊固化剂利用界面聚合法采用了比六亚甲基二异氰酸酯活性高的甲苯二异氰酸酯与1,4-丁二醇进行扩链反应,再与水反应形成聚氨酯膜包封六亚甲基二异氰酸酯油滴,形成稳定的微胶囊。所述的微胶囊固化剂中,甲苯二异氰酸酯,芯材六亚甲基二异氰酸酯,乳化剂,1,4丁二醇,其质量比为1:4.2:1.2:0.8。

[0036]

所述的硅烷偶联剂为γ-甲基丙烯酰氧基丙基三甲氧基硅烷(kh570),γ―(2,3-环氧丙氧)丙基三甲氧基硅烷(kh560),γ―氨丙基三乙氧基硅烷(kh550)中的任意一种或者任意的组合。

[0037]

所述的溶剂为乙酸乙酯,二甲苯,甲乙酮中的任意一种或者任意的组合。

[0038]

一种含微胶囊的聚氨酯单组份胶黏剂的制备方法,包括如下步骤:

[0039]

(1)将称量好的固化剂微胶囊,硅烷偶联剂按照一定比例加入反应釜中,室温条件下,搅拌一段时间,得到分散均匀的微胶囊分散液;

[0040]

(2)在反应釜中加入羟基聚酯聚合物,然后缓慢加入微胶囊分散液,快速搅拌一段时间后,加入溶剂,过滤,最后出料得到含微胶囊的聚氨酯单组份胶黏剂。

[0041]

实施例1。

[0042]

该含微胶囊聚氨酯单组份胶黏剂的原料组成按重量以份数计算包括:羟基聚酯聚合物50份、微胶囊固化剂的7份,偶联剂3,溶剂80份。

[0043]

其中,羟基聚酯聚合物的制备方法如下:以对苯二甲酸,邻苯二甲酸,乙二醇,三羟甲基氧化磷为原料合成聚酯多元醇,其摩尔比为pta∶opa∶eg∶thpo=3∶1∶4∶1,催化剂为对乙二醇锑,质量为原料中酸质量的300ppm;制备过程,将上述物料一次性投入聚合釜中,充入氮气保持压力0.20mpa,升温200℃开始保温脱水60%后,恢复釜内常压,继续升温至230℃保温反应并测酸值,待物料酸值低于30mgkoh/g,开始抽真空,并控制在90pa左右,温度维持在240℃,待酸值≤2mgkoh/g,羟值在36mgkoh/g时,停止反应,降温放料,经检测聚合物树脂的重均分子量为9000。

[0044]

微胶囊固化剂的制备方法:在搅拌情况下1g蔗糖脂肪酸二酯加入15g水中,形成乳液;将0.83g甲苯二异氰酸酯和3.5g(按照前述比例进行了修订)六亚甲基二异氰酸酯溶解在2ml乙酸乙酯中作为油相,搅拌均匀;在搅拌条件下,将油相快速滴入乳液中,形成o/w体系;将0.66g(按照前述比例进行了修订)1,4-丁二醇在搅拌条件下迅速滴入乳化体系中,并将温度升高到50℃,反应1h,得到微胶囊悬浮液,反应完成后用去离子水洗涤,抽滤,真空干燥得到芯材为六亚甲基二异氰酸酯固化剂的微胶囊。

[0045]

含微胶囊的聚氨酯单组份胶黏剂的制备方法:将微胶囊固化剂,硅烷偶联剂kh570按照上述比例加入反应釜中,室温条件下,搅拌一段时间,得到分散均匀的微胶囊分散液;在反应釜中加入制备的羟基聚酯聚合物,然后缓慢加入微胶囊分散液,快速搅拌一段时间后,加入乙酸乙酯,过滤,最后出料得到含微胶囊的聚氨酯单组份胶黏剂。通过上述步骤制得的微胶囊聚氨酯胶黏剂固体含量为28%,在25℃下的粘度为24mpa

·

s。

[0046]

取上述制备胶黏剂,室温分别放置0.5h,1h,5h后,用刮刀法将聚氨酯胶黏剂涂覆于250μm厚的pet上,再与尼龙膜在0.1mpa条件下压实复合均匀,通过80℃热风干燥24h,然后200℃热封压合3s,聚氨酯胶粘剂的性能见表1。

[0047]

实施例2。

[0048]

该含微胶囊聚氨酯单组份胶黏剂的原料组成按重量以份数计算包括:羟基聚酯聚

合物10份、微胶囊固化剂的1份,偶联剂0.5份,溶剂30份。

[0049]

其中,羟基聚酯聚合物的制备方法如下:以对苯二甲酸,邻苯二甲酸,乙二醇,三羟甲基氧化磷为原料合成聚酯多元醇,其摩尔比为pta∶opa∶eg∶thpo=3∶1∶4∶1,催化剂为对乙二醇锑,质量为原料中酸质量的400ppm;制备过程,将上述物料一次性投入聚合釜中,充入氮气保持压力0.30mpa,升温210℃开始保温脱水70%后,恢复釜内常压,继续升温至230℃保温反应并测酸值,待物料酸值低于30mgkoh/g,开始抽真空,并控制在70pa左右,温度维持在240℃,待酸值≤2mgkoh/g,羟值在30mgkoh/g时,停止反应,降温放料,经检测聚合物树脂的重均分子量为9800。

[0050]

微胶囊固化剂的制备方法:在搅拌情况下1g蔗糖脂肪酸二酯加入15g水中,形成乳液;将0.83g甲苯二异氰酸酯和3.5g六亚甲基二异氰酸酯溶解在2ml乙酸乙酯中作为油相,搅拌均匀;在搅拌条件下,将油相快速滴入乳液中,形成o/w体系;将0.66g 1,4-丁二醇在搅拌条件下迅速滴入乳化体系中,并将温度升高到50℃,反应1h,得到微胶囊悬浮液,反应完成后用去离子水洗涤,抽滤,真空干燥得到芯材为六亚甲基二异氰酸酯固化剂的微胶囊。

[0051]

含微胶囊的聚氨酯单组份胶黏剂的制备方法:将微胶囊固化剂,硅烷偶联剂kh570按照上述比例加入反应釜中,室温条件下,搅拌一段时间,得到分散均匀的微胶囊分散液;在反应釜中加入制备的羟基聚酯聚合物,然后缓慢加入微胶囊分散液,快速搅拌一段时间后,加入乙酸乙酯,过滤,最后出料得到含微胶囊的聚氨酯单组份胶黏剂。通过上述步骤制得的微胶囊聚氨酯胶黏剂固体含量为18%,在25℃下的粘度15mpa

·

s。

[0052]

取上述制备胶黏剂,室温分别放置0.5h,1h,5h后,用刮刀法将聚氨酯胶黏剂涂覆于250μm厚的pet上,再与尼龙膜在0.1mpa条件下压实复合均匀,通过80℃热风干燥24h,然后200℃热封压合3s,聚氨酯胶粘剂的性能见表1。

[0053]

实施例3。

[0054]

该含微胶囊聚氨酯单组份胶黏剂的原料组成按重量以份数计算包括:羟基聚酯聚合物45份、微胶囊固化剂的6份,偶联剂2.5,溶剂70份。

[0055]

其中,羟基聚酯聚合物的制备方法如下:以对苯二甲酸,间苯二甲酸,乙二醇,三羟甲基氧化磷thpo为原料合成聚酯多元醇,其摩尔比为pta∶ipa∶eg∶thpo=2∶1∶4∶1,催化剂为对乙二醇锑,质量为原料中酸质量的400ppm;制备过程,将上述物料一次性投入聚合釜中,充入氮气保持压力0.3mpa,升温220℃开始保温脱水80%后,恢复釜内常压,继续升温至230℃保温反应并测酸值,待物料酸值低于30mgkoh/g,开始抽真空,并控制在70pa左右,温度维持在250℃,待酸值≤2mgkoh/g,羟值在28mgkoh/g时,停止反应,降温放料,经检测,树脂的重均分子量为12000。

[0056]

微胶囊固化剂的制备方法:在搅拌情况下将2g脂肪酸山梨坦加入30g水中,形成乳液;将1.66g(按照前述比例进行了修订)甲苯二异氰酸酯和6.97g(按照前述比例进行了修订)六亚甲基二异氰酸酯溶解在4ml乙酸乙酯中作为油相,搅拌均匀;在搅拌条件下,将油相快速滴入乳液中,形成o/w体系;将1.33g(按照前述比例进行了修订)1,4-丁二醇在搅拌条件下迅速滴入乳化体系中,并将温度升高到50℃,反应2h,得到微胶囊悬浮液,反应完成后用去离子水洗涤,抽滤,真空干燥得到芯材为六亚甲基二异氰酸酯固化剂的微胶囊。

[0057]

含微胶囊的聚氨酯单组份胶黏剂的制备方法:将微胶囊固化剂,硅烷偶联剂kh560按照上述比例加入反应釜中,室温条件下,搅拌一段时间,得到分散均匀的微胶囊分散液;

在反应釜中加入制备的羟基聚酯聚合物,然后缓慢加入微胶囊分散液,快速搅拌一段时间后,加入二甲苯,过滤,最后出料得到含微胶囊的聚氨酯单组份胶黏剂。通过上述步骤制得的微胶囊聚氨酯胶黏剂固体含量为26%,在25℃下的粘度为22mpa

·

s。

[0058]

取上述制备胶黏剂,室温分别放置0.5h,1h,5h后,用刮刀法将聚氨酯胶黏剂涂覆于250μm厚的pet上,再与尼龙膜在0.1mpa条件下压实复合均匀,通过80℃热风干燥24h,然后200℃热封压合3s,聚氨酯胶粘剂的性能见表1。

[0059]

实施例4。

[0060]

该含微胶囊聚氨酯单组份胶黏剂的原料组成按重量以份数计算包括:羟基聚酯聚合物15份、微胶囊固化剂的2份,偶联剂1份,溶剂40份。

[0061]

其中,羟基聚酯聚合物的制备方法如下:以对苯二甲酸,间苯二甲酸,乙二醇,三羟甲基氧化磷thpo为原料合成聚酯多元醇,其摩尔比为pta∶ipa∶eg∶thpo=2∶1∶4∶1,催化剂为对乙二醇锑,质量为原料中酸质量的500ppm;制备过程,将上述物料一次性投入聚合釜中,充入氮气保持压力0.4mpa,升温220℃开始保温脱水90%后,恢复釜内常压,继续升温至240℃保温反应并测酸值,待物料酸值低于30mgkoh/g,开始抽真空,并控制在50pa左右,温度维持在260℃,待酸值≤2mgkoh/g,羟值在23mgkoh/g时,停止反应,降温放料,经检测,树脂的重均分子量为14000。

[0062]

微胶囊固化剂的制备方法:在搅拌情况下将2g脂肪酸山梨坦加入30g水中,形成乳液;将1.66g甲苯二异氰酸酯和6.97g六亚甲基二异氰酸酯溶解在4ml乙酸乙酯中作为油相,搅拌均匀;在搅拌条件下,将油相快速滴入乳液中,形成o/w体系;将1.33g 1,4-丁二醇在搅拌条件下迅速滴入乳化体系中,并将温度升高到50℃,反应2h,得到微胶囊悬浮液,反应完成后用去离子水洗涤,抽滤,真空干燥得到芯材为六亚甲基二异氰酸酯固化剂的微胶囊。

[0063]

含微胶囊的聚氨酯单组份胶黏剂的制备方法:将微胶囊固化剂,硅烷偶联剂kh560按照上述比例加入反应釜中,室温条件下,搅拌一段时间,得到分散均匀的微胶囊分散液;在反应釜中加入制备的羟基聚酯聚合物,然后缓慢加入微胶囊分散液,快速搅拌一段时间后,加入二甲苯,过滤,最后出料得到含微胶囊的聚氨酯单组份胶黏剂。通过上述步骤制得的微胶囊聚氨酯胶黏剂固体含量为20%,在25℃下的粘度为17mpa

·

s。

[0064]

取上述制备胶黏剂,室温分别放置0.5h,1h,5h后,用刮刀法将聚氨酯胶黏剂涂覆于250μm厚的pet上,再与尼龙膜在0.1mpa条件下压实复合均匀,通过80℃热风干燥24h,然后200℃热封压合3s,聚氨酯胶粘剂的性能见表1。

[0065]

实施例5。

[0066]

该含微胶囊聚氨酯单组份胶黏剂的原料组成按重量以份数计算包括:羟基聚酯聚合物40份、微胶囊固化剂的5份,偶联剂2份,溶剂60份。

[0067]

其中,羟基聚酯聚合物的制备方法如下:以对苯二甲酸,邻苯二甲酸,乙二醇,三羟甲基氧化磷thpo为原料合成聚酯多元醇,其摩尔比为pta∶opa∶eg∶thpo=1∶1∶4∶1,催化剂为对乙二醇锑,质量为原料中酸质量的600ppm;制备过程,将上述物料一次性投入聚合釜中,充入氮气保持压力0.4mpa,升温220℃开始保温脱水80%后,恢复釜内常压,继续升温至240℃保温反应并测酸值,待物料酸值低于30mgkoh/g,开始抽真空,并控制在50pa左右,温度维持在260℃,待酸值≤2mgkoh/g,羟值在16mgkoh/g时,停止反应,降温放料,经检测,树脂的重均分子量为15000;

[0068]

微胶囊固化剂的制备方法:在搅拌情况下将1.2g聚山梨酯加入18g水中,形成乳液;将1g甲苯二异氰酸酯和4.2g六亚甲基二异氰酸酯溶解在2.4ml乙酸乙酯中作为油相,搅拌均匀;在搅拌条件下,将油相快速滴入乳液中,形成o/w体系;将0.8g1,4-丁二醇在搅拌条件下迅速滴入乳化体系中,并将温度升高到50℃,反应1.5h,得到微胶囊悬浮液,反应完成后用去离子水洗涤,抽滤,真空干燥得到芯材为六亚甲基二异氰酸酯固化剂的微胶囊;

[0069]

含微胶囊的聚氨酯单组份胶黏剂的制备方法:将微胶囊固化剂,硅烷偶联剂kh550按照上述比例加入反应釜中,室温条件下,搅拌一段时间,得到分散均匀的微胶囊分散液;在反应釜中加入制备的羟基聚酯聚合物,然后缓慢加入微胶囊分散液,快速搅拌一段时间后,加入甲乙酮,过滤,最后出料得到含微胶囊的聚氨酯单组份胶黏剂。通过上述步骤制得的微胶囊聚氨酯胶黏剂固体含量为24%,在25℃下的粘度为20mpa

·

s。

[0070]

取上述制备胶黏剂,室温分别放置0.5h,1h,5h后,用刮刀法将聚氨酯胶黏剂涂覆于250μm厚的pet上,再与尼龙膜在0.1mpa条件下压实复合均匀,通过80℃热风干燥24h,然后200℃热封压合3s,聚氨酯胶粘剂的性能见表1

[0071]

实施例6。

[0072]

该含微胶囊聚氨酯单组份胶黏剂的原料组成按重量以份数计算包括:羟基聚酯聚合物30份、微胶囊固化剂的4份,偶联剂1.5份,溶剂50份。

[0073]

其中,羟基聚酯聚合物的制备方法如下:以对苯二甲酸,邻苯二甲酸,乙二醇,三羟甲基氧化磷thpo为原料合成聚酯多元醇,其摩尔比为pta∶opa∶eg∶thpo=1∶1∶4∶1,催化剂为对乙二醇锑,质量为原料中酸质量的600ppm;制备过程,将上述物料一次性投入聚合釜中,充入氮气保持压力0.5mpa,升温200℃开始保温脱水90%后,恢复釜内常压,继续升温至240℃保温反应并测酸值,待物料酸值低于30mgkoh/g,开始抽真空,并控制在30pa左右,温度维持在260℃,待酸值≤2mgkoh/g,羟值在12mgkoh/g时,停止反应,降温放料,经检测,树脂的重均分子量为17000;

[0074]

微胶囊固化剂的制备方法:在搅拌情况下将1.2g聚山梨酯加入18g水中,形成乳液;将1g甲苯二异氰酸酯和4.2g六亚甲基二异氰酸酯溶解在2.4ml乙酸乙酯中作为油相,搅拌均匀;在搅拌条件下,将油相快速滴入乳液中,形成o/w体系;将0.8g1,4-丁二醇在搅拌条件下迅速滴入乳化体系中,并将温度升高到50℃,反应1.5h,得到微胶囊悬浮液,反应完成后用去离子水洗涤,抽滤,真空干燥得到芯材为六亚甲基二异氰酸酯固化剂的微胶囊;

[0075]

含微胶囊的聚氨酯单组份胶黏剂的制备方法:将微胶囊固化剂,硅烷偶联剂kh550按照上述比例加入反应釜中,室温条件下,搅拌一段时间,得到分散均匀的微胶囊分散液;在反应釜中加入制备的羟基聚酯聚合物,然后缓慢加入微胶囊分散液,快速搅拌一段时间后,加入甲乙酮,过滤,最后出料得到含微胶囊的聚氨酯单组份胶黏剂。通过上述步骤制得的微胶囊聚氨酯胶黏剂固体含量为22%,在25℃下的粘度为19mpa

·

s。

[0076]

取上述制备胶黏剂,室温分别放置0.5h,1h,5h后,用刮刀法将聚氨酯胶黏剂涂覆于250μm厚的pet上,再与尼龙膜在0.1mpa条件下压实复合均匀,通过80℃热风干燥24h,然后200℃热封压合3s,聚氨酯胶粘剂的性能见表1

[0077]

比较例1

[0078]

市售常规聚己二酸乙二醇酯树脂,重均分子量为15000,羟值20mgkoh/g,酸值为0.2mg koh/g,溶解于乙酸乙酯中配成固含25%的胶水,与异氰酸酯固化剂以8:1质量比混

合制成聚氨酯胶粘,在25℃下的粘度为18mpa

·

s。上述制备的胶黏剂分别放置0.5h,1h,5h后,用刮刀法将聚氨酯胶黏剂涂覆于250μm厚的pet上,再与尼龙膜在0.1mpa条件下压实复合均匀,通过80℃热风干燥24h,然后200℃热封压合3s,聚氨酯胶粘剂的性能见表1

[0079]

[0080]

聚氨酯胶粘剂的粘结强度测试:参照gb/t 2790-1995标准。

[0081]

本发明制备胶黏剂测试极限氧指数时采用的样条为注塑机制备的标准样条,按照《塑料燃烧性能试验方法氧指数法》gb/t2406-93测试样条的极限氧指数。

[0082]

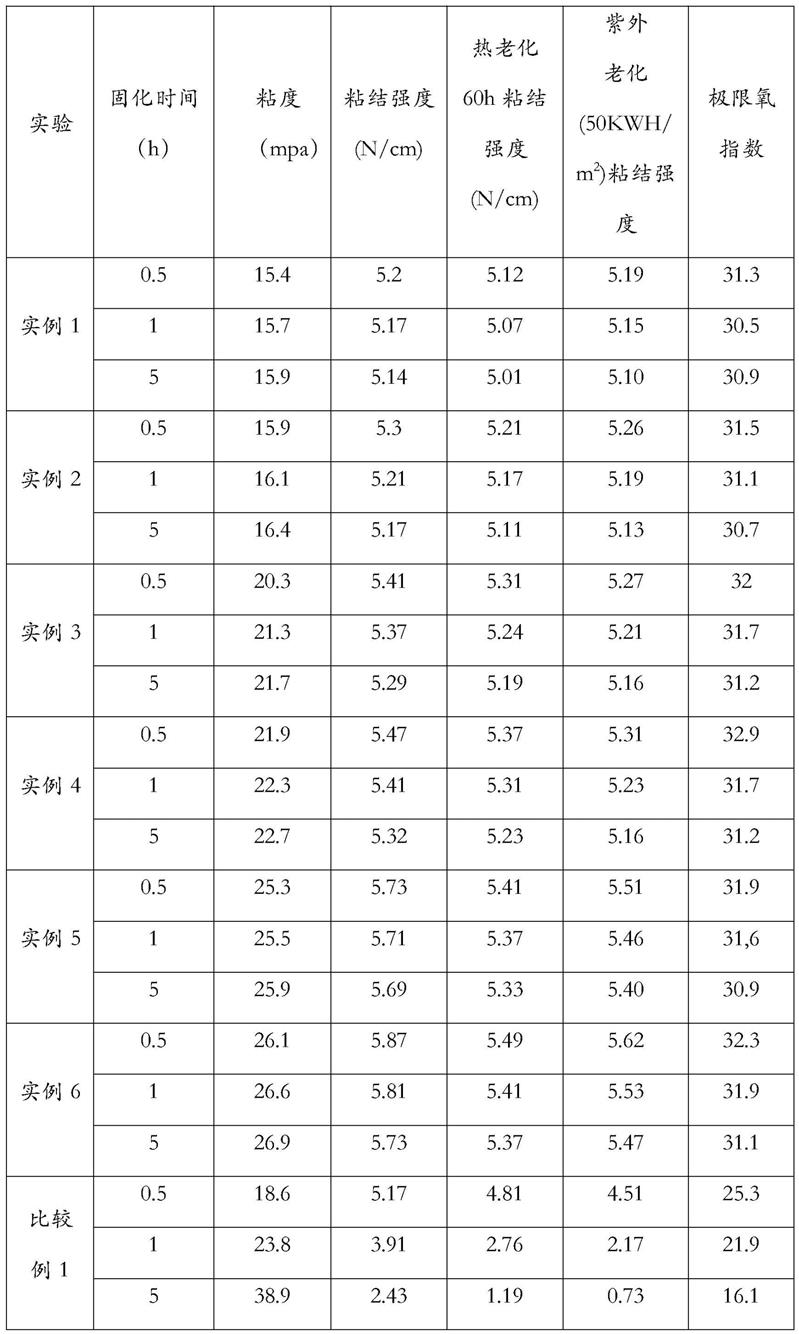

从上表结果可以看出,本发明提供的羟基聚酯聚合物,与微胶囊固化剂混合制成的聚氨酯胶粘剂,用于pet和尼龙膜的粘接,在紫外老化(50kwh/m2)、热老化50h仍具有稳定的粘接性能;相比传统的双组份胶黏剂,在混胶后,使用过程中,固化剂和树脂已经缓慢发生固化交联反应,粘结性能逐步下降。

[0083]

对比还可以明显发现,通过羟基聚酯聚合物制备过程中引入三羟甲基氧化磷软单体,胶黏剂的极性氧指数均在30以上,比常规聚酯型聚氨酯胶粘剂的25明显提高,并且在使用过程中,胶黏剂的阻燃性能比较稳定和持久。

[0084]

本发明的有益效果在于:

[0085]

1、本发明在二元酸和二元醇缩聚制备羟基聚酯聚合物的基础上引入具有热稳定性好、耐水解和阻燃性能良好的三羟甲基氧化磷软单体,采用共缩聚的方法,制备了含有o=p-c键的羟基聚酯聚合物,提高了胶黏剂的阻燃性能。

[0086]

2、本发明实施例的制备方法中,通过设计二元酸和二元醇的比例,特别是引入三羟甲基氧化磷单体,合成主链相对无规的多元醇软段结构,这种结构可以有效的降低聚酯聚合物的结晶度和提高柔顺性,从而提高胶黏剂的粘结性能。

[0087]

3、本发明提供的含微胶囊的聚氨酯单组份胶黏剂,使用更加简单、方便、高效,不需要提前混胶,使用过程中性能稳定,可实现软包装工艺的自动化,降低人工成本,能够满足软包锂电池铝塑膜材料的应用。

[0088]

由此可知,本发明的目的是提供含微胶囊聚氨酯胶黏剂单组份胶黏剂,适用于软包装复合工艺,相比较于传统的双组份胶黏剂,发明通过将固化剂制成微胶囊,然后分散在胶黏剂里,使用时将胶黏剂直接涂覆在基材上,用外力压合成型,这时微胶囊受得压力破碎释放出固化剂,促使胶黏剂快速固化。这样使用起来更加简单、方便、高效,不需要称量混胶,直接使用粘接,也不受外界因数影响粘结效果,可实现软包装工艺的自动化,降低人工成本,同时具有很好的粘结强度,能够满足软包锂电池铝塑膜材料的应用。

[0089]

以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让