一种超薄均热板用毛细铜粉膏的制作方法

2021-02-02 14:02:40|

2021-02-02 14:02:40| 153|

153| 起点商标网

起点商标网

[0001]

本发明涉及均热板技术领域,尤其涉及一种超薄均热板用毛细铜粉膏。

背景技术:

[0002]

随着5g技术的来临以及各种微电子技术的迅速发展,电子器件特征尺寸不断减小,芯片的集成度,封装密度以及工作频率不断提高,这些都使芯片的热流密度迅速升高。热管具有极高的热导率且无需额外能源是一种绿色环保的散热技术,超薄均热板(vapor chamber)相比一般热管具有更突出的优点,其形状非常有利于对集中热源进行散热。2018年底开始超薄均热板在手机中的运用开始出现,至2019年运用于手机等产品的超薄均热板的厚度尺寸也由最初的0.7mm左右发展到现在的0.3mm左右,均热板薄型化后其毛细组织布置困难,毛细力下降等缺点开始体现,传统使用的铜丝网不能满足高功率的需求。

[0003]

使用铜丝网作为超薄均热板毛细组织其毛细力低下,均热板功率不足;使用铜粉作为超薄均热板毛细组织时,铜粉定高布置困难且会出现铜粉烧结后毛细组织孔隙率不足或因铜粉颗粒过粗造成毛细结构过厚的问题。

技术实现要素:

[0004]

本发明要解决的技术问题是克服现有技术存在的缺陷,本发明提出了一种超薄均热板用毛细铜粉膏,满足超薄均热板厚度尺寸控制在0.05mm~0.3mm的技术要求。

[0005]

为解决上述技术问题,本发明采用的技术方案是:一种超薄均热板用毛细铜粉膏,以毛细铜粉膏总量为基准,按质量分数包括如下组分:73.4%~82.32%铜粉,3.06%~3.42%造孔剂以及14.26%~23.54%膏剂体系;所述铜粉包括纯铜粉或二元及多元同基合金粉;所述膏剂体系按质量分数包括如下组分:14.11%~20.8%溶剂,0.14%~2.45%增稠剂以及0.01%~0.29%流变剂。

[0006]

进一步地,所述溶剂为乙醇、去离子水、乙二醇、月桂醇、松脂醇、脂肪胺、脂肪酯、脂肪醚、脂肪烃、脂肪酮中任意一种或两种以上的组合;所述增稠剂为聚丁烯、聚酰胺蜡、聚氨酯、乙基纤维素、膨润土中任意一种或两种以上的组合;所述流变剂为氢化蓖麻、石蜡油、聚乙二醇、活化黏土中任意一种或两种以上的组合。

[0007]

进一步地,所述铜粉包括不规则状铜粉和球形或类球形铜粉,所述粉末粒径为1μm~23μm,松装密度1.0g/cm3~3.5g/cm3。

[0008]

进一步地,所述造孔剂为尿素、三聚氰酸、pmma微球、ps微球中任意一种或多种。

[0009]

进一步地,所述超薄均热板用毛细铜粉膏黏度为10000cps~150000cps,密度为2.0~5.0g/cm3。

[0010]

进一步地,所述超薄均热板用毛细铜粉膏的应用方法包括如下步骤:

[0011]

s1、将毛细铜粉膏通过点胶注射,丝网印刷的方式布置于耐热承接板上;

[0012]

s2、将待烧结毛细结构的超薄均热板铜片定位覆盖于盖印刷图形之上并压紧;

[0013]

s3、进炉烧结,于氮气保护还原性气氛下,750℃~950℃烧结不少于5分钟即得毛

细组织。

[0014]

进一步地,所述s1中布置于耐热承接板上的膏体图形形态表面有凸起条纹高度为0μm~100μm,宽度0cm~5cm。

[0015]

进一步地,所述s3中所得的毛细结构厚度为0.01mm~0.1mm,采用所述超薄均热板用毛细铜粉膏制作的均热板毛细组织连通孔隙率为35%~85%,毛细结构层重力方向吸水能力至大于100mm/5s。

[0016]

与现有技术相比,本发明的有益效果包括:

[0017]

1)毛细铜粉膏的膏剂体系容易脱除无残留,不会对烧结后的毛细结构造成影响;

[0018]

2)使用毛细铜粉膏制作超薄均热板毛细层比使用铜粉更容易达到工业自动化;

[0019]

3)在毛细层厚度0.1mm以下时,毛细铜粉膏比铜丝网效能提升100%-500%。

[0020]

4)毛细结构布置形成毛细层和均热板铜片狭缝间隙,吸水速度由传统的60mm/30s提高到大于100mm/5s,增加10倍以上。

附图说明

[0021]

参照附图来说明本发明的公开内容。应当了解,附图仅仅用于说明目的,而并非意在对本发明的保护范围构成限制。在附图中,相同的附图标记用于指代相同的部件。其中:

[0022]

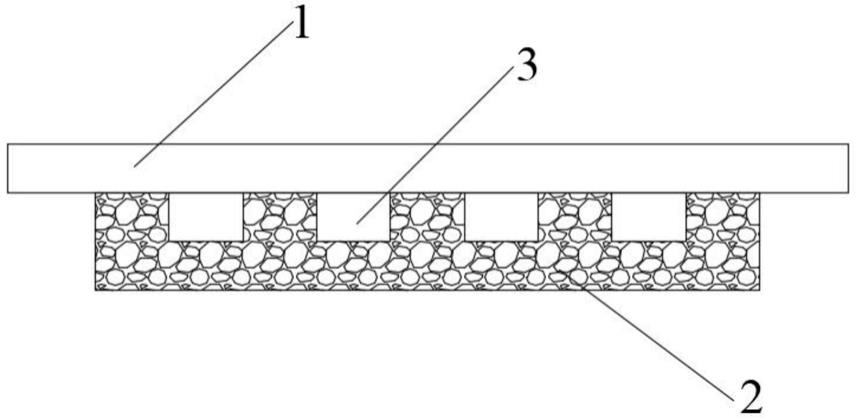

图1示意性显示了毛细结构的应用示意图。

[0023]

图中标号:1-均热板铜片,2-毛细铜粉膏经过烧结后的毛细组织,3-狭缝间隙。

具体实施方式

[0024]

容易理解,根据本发明的技术方案,在不变更本发明实质精神下,本领域的一般技术人员可以提出可相互替换的多种结构方式以及实现方式。因此,以下具体实施方式以及附图仅是对本发明的技术方案的示例性说明,而不应当视为本发明的全部或者视为对本发明技术方案的限定或限制。

[0025]

重力方向吸水测试

[0026]

将烧结后所得的毛细结构样品竖直一端浸入去离子水中,水面高度为0.5cm,浸入的同时开始计时,测量一段时间后去离子水浸润毛细结构样品的高度。

[0027]

实施例1

[0028]

称取60.1g r600纯铜粉,2.5g造孔剂,5.3g去离子水和5g乙二醇作为溶剂,0.1g聚酰胺蜡作为增稠剂,0.0035g氢化蓖麻油以及0.002g聚乙二醇作为流变剂,将上述流变剂、增稠剂、造孔剂以及铜粉置于溶剂中混合均匀即得毛细铜粉膏,毛细铜粉膏黏度为125000cps,密度为3.5g/cm3,将毛细铜粉膏通过丝网印刷的方式布置于耐热承接板上,宽度2.5cm,将待烧结毛细结构的超薄均热板铜片定位覆盖于盖印刷图形之上并压紧,于氮气保护还原性气氛下,900℃烧结不少于5分钟即得毛细组织;所得毛细结构狭缝间隙为20um,宽度为1mm,重力方向吸水测试为107mm/5s,采用上述超薄均热板用毛细铜粉膏制作的均热板毛细组织连通孔隙率为60%。

[0029]

实施例2

[0030]

称取30g r600纯铜粉以及30g cz50铜合金粉,2.5g造孔剂,5.3g去离子水和5g乙二醇作为溶剂,0.2g聚酰胺蜡作为增稠剂,0.0035g氢化蓖麻油以及0.002g聚乙二醇作为流

变剂,将上述流变剂、增稠剂、造孔剂以及铜粉置于溶剂中混合均匀即得毛细铜粉膏,毛细铜粉膏黏度为10000cps,密度为2.0g/cm3,将毛细铜粉膏通过点胶注射的方式布置于耐热承接板上,将待烧结毛细结构的超薄均热板铜片定位覆盖于盖印刷图形之上并压紧,于氮气保护还原性气氛下,900℃烧结不少于5分钟即得毛细组织;所得毛细结构狭缝间隙为20um,宽度为1mm,重力方向吸水测试为123mm/5s;或使用丝网印刷方式印刷毛细图形布置于耐热承接板上,将待烧结毛细结构的超薄均热板铜片定位覆盖于盖印刷图形之上并压紧,于氮气保护还原性气氛下,经900℃烧结后,狭缝间隙为40um,宽度为1mm,重力方向吸水测试为103mm/5s;采用上述超薄均热板用毛细铜粉膏制作的均热板毛细组织连通孔隙率为35%。

[0031]

实施例3

[0032]

称取30g r600纯铜粉以及30g cz50铜合金粉,2.5g造孔剂,12g乙醇和5g月桂醇作为溶剂,2g聚丁烯作为增稠剂,0.2g石蜡油以及0.05g氢化蓖麻油作为流变剂,将上述流变剂、增稠剂、造孔剂以及铜粉置于溶剂中混合均匀即得毛细铜粉膏,毛细铜粉膏黏度为150000cps,密度为5.0g/cm3,将毛细铜粉膏通过点胶注射的方式布置于耐热承接板上,将待烧结毛细结构的超薄均热板铜片定位覆盖于盖印刷图形之上并压紧,于氮气保护还原性气氛下,900℃烧结不少于5分钟即得毛细组织;所得毛细结构狭缝间隙为20um,宽度为1mm,重力方向吸水测试为131mm/5s;或使用丝网印刷方式印刷毛细图形布置于耐热承接板上,将待烧结毛细结构的超薄均热板铜片定位覆盖于盖印刷图形之上并压紧,于氮气保护还原性气氛下,经900℃烧结后,狭缝间隙为40um,宽度为1mm,重力方向吸水测试为119mm/5s;采用上述超薄均热板用毛细铜粉膏制作的均热板毛细组织连通孔隙率为85%。

[0033]

上述铜粉的选择仅例举了r600纯铜粉以及cz50铜合金粉,其他相关二元及多元同基合金粉可进行替换;造孔剂可采用尿素、三聚氰酸、pmma微球、ps微球中任意一种或多种,因造孔剂在毛细铜粉膏在900℃氮气氛围下进行烧结的过程中会被烧毁,故造孔剂的种类选用的不同并不会对最后所得的毛细结构的性能产生影响。在溶剂的选用上,实施例中列举了乙醇、去离子水、乙二醇以及月桂醇,并未提及松脂醇、脂肪胺、脂肪酯、脂肪醚、脂肪烃、脂肪酮中任意一种或两种以上的组合,因在选用不同的溶剂,目的仅仅在于做出不同黏度和稠度的膏体,在后续的烧结过程中,不同的溶剂会因高温而挥发,故选用不同的不同的溶剂不会影响最后成品毛细结构,故上述未提及的不同的溶剂、增稠剂以及流变剂可进行相应替代,增稠剂和流变剂与溶剂同理。

[0034]

毛细铜粉膏的膏剂体系容易脱除无残留,不会对烧结后的毛细结构造成影响;使用毛细铜粉膏制作超薄均热板毛细层比使用铜粉更容易达到工业自动化;在毛细层厚度0.1mm以下时,毛细铜粉膏比铜丝网效能提升100%-500%。毛细结构布置形成毛细层和均热板铜片狭缝间隙,吸水速度由传统的60mm/30s提高到大于100mm/5s,增加10倍以上。

[0035]

本发明的技术范围不仅仅局限于上述说明中的内容,本领域技术人员可以在不脱离本发明技术思想的前提下,对上述实施例进行多种变形和修改,而这些变形和修改均应当属于本发明的保护范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 去离子水

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让