一种自修复的水凝胶及其制备方法和应用与流程

2021-02-02 14:02:27|

2021-02-02 14:02:27| 403|

403| 起点商标网

起点商标网

[0001]

本发明属于高分子材料技术领域,具体涉及一种自修复的水凝胶及其制备方法和应用。

背景技术:

[0002]

近年来,随着全球气候变暖、资源不断短缺,人们对环境保护的意识逐步增强。可持续材料已成为缓解和应对环境挑战的迫切需要。

[0003]

水凝胶作为一种广泛使用的材料,由于具有良好的柔韧性,低杨氏模量,高拉伸性和优异的生物相容性等优点,已被广泛应用于电子皮肤、自诊断仪器、软机器人和可穿戴电子产品等。一直以来,如何设计、制备可持续(环保、可循环利用)的水凝胶成为了巨大的挑战。通常,可以采用两种方法制备可持续的水凝胶。一种是利用新型自然材料,例如生物质(dna、木材)制备水凝胶,生物质具有可再生性、可持续性和环境友好性等优点。另一个是制备具有自修复能力的水凝胶,这赋予材料修复其微裂纹活损伤,并保留其主要功能特性,从而延长材料的使用寿命,减少材料浪费。

[0004]

但是,传统的水凝胶,由石油烃衍生而来,其主要成分为聚丙烯酰胺或聚丙烯酸。其拉伸性弱,没有自我修复能力,转变为塑料后,进入食物链,会造成严重的环境污染。目前关于可持续凝胶、塑料的研究很多,但具有自修复能力的可持续水凝胶仍处于起步阶段,其自修复强力弱。

[0005]

因此,亟需提供一种自修复的水凝胶,具有良好自修复能力。

技术实现要素:

[0006]

本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种自修复的水凝胶,具有良好自修复能力。

[0007]

一种自修复的水凝胶,所述水凝胶包括改性环糊精和金刚烷基团结构。

[0008]

优选的,所述水凝胶还包括-ch=co-或/和ch

2

=co-结构。所述-ch=co-和ch

2

=co-结构可以由丙烯酸酯、丙烯酰胺等物质提供,其目的是形成凝胶主链。

[0009]

优选的,所述水凝胶主要由改性环糊精、金刚烷胺改性丙烯酸酯、丙烯酰胺和光引发剂制得。

[0010]

本发明也提出一种自修复的水凝胶的制备方法,包括以下步骤:

[0011]

(1)将二异氰酸酯加入聚醚多元醇中,反应,然后加入环糊精,反应,制得改性环糊精;改性的环糊精网络可以作为一个互穿交联点,使凝胶主链进行物理穿插,提高了交联强度。

[0012]

(2)将金刚烷胺加入丙烯酸酯单体中,反应,提纯,得到金刚烷胺改性丙烯酸酯;

[0013]

(3)将丙烯酰胺单体与步骤(1)制得的改性环糊精、步骤(2)制得的金刚烷胺改性丙烯酸酯溶于溶剂中,加入光引发剂,反应,制得所述水凝胶。

[0014]

优选的,步骤(1)中所述聚醚多元醇为聚醚二元醇,如聚乙二醇、磺酸盐聚醚二元

醇和聚丙二醇等。

[0015]

优选的,步骤(1)中所述二异氰酸酯选自甲苯二异氰酸酯(tdi)、异佛尔酮二异氰酸酯(ipdi)、二苯基甲烷二异氰酸酯(mdi)、二环己基甲烷二异氰酸酯(hmdi)、六亚甲基二异氰酸酯(hdi)或赖氨酸二异氰酸酯(ldi)中的至少一种;进一步优选的,所述二异氰酸酯选自异佛尔酮二异氰酸酯(ipdi)、二苯基甲烷二异氰酸酯(mdi)或六亚甲基二异氰酸酯(hdi)中的至少一种。

[0016]

优选的,步骤(1)中所述二异氰酸酯、聚醚多元醇和环糊精的摩尔比为(1-2):(1-2):(1:2);进一步优选的,步骤(1)中所述二异氰酸酯、聚醚多元醇和环糊精的摩尔比为(1-2):(1-1.2):(1:1.2);更优选的,步骤(1)中所述二异氰酸酯、聚醚多元醇和环糊精的摩尔比为(1-2):1:1。

[0017]

优选的,步骤(2)中所述金刚烷胺和丙烯酸酯单体的摩尔比为(1-2):1;进一步优选的,步骤(2)中所述金刚烷胺和丙烯酸酯单体的摩尔比为(1-1.5):1;更优选的,步骤(2)中所述金刚烷胺和丙烯酸酯单体的摩尔比为(1-1.2):1;最优选的,步骤(2)中所述金刚烷胺和丙烯酸酯单体的摩尔比为1.1:1。

[0018]

优选的,按质量份数计,步骤(3)中所述丙烯酰胺单体1-5份、改性环糊精0.05-0.2份、金刚烷胺改性丙烯酸酯0.04-0.15份、光引发剂0.005-0.03份;进一步优选的,按质量份数计,步骤(3)中所述丙烯酰胺单体2-3份、改性环糊精0.05-0.2份、金刚烷胺改性丙烯酸酯0.04-0.15份、光引发剂0.01-0.015份。

[0019]

优选的,步骤(3)中所述溶剂为水。

[0020]

优选的,步骤(3)中所述光引发剂为水性自由基光引发剂,如2-羟基-4'-(2-羟乙氧基)-2-甲基苯丙酮(2959)。

[0021]

具体的,所述制备方法,包括以下步骤:

[0022]

(1)将二异氰酸酯加入聚醚多元醇中,在60-80℃条件下反应6-10h后,然后加入环糊精反应4-6h,得到亲水化环糊精分子;其中,二异氰酸酯、聚醚多元醇和环糊精的摩尔比为(1-2):(1-2):(1:2);

[0023]

(2)将金刚烷胺与丙烯酸酯单体按摩尔比为(1-2):1加入良溶剂中,充分反应,过柱提纯后得到金刚烷胺改性丙烯酸酯;

[0024]

(3)将丙烯酰胺单体与步骤(1)制得的改性环糊精、步骤(2)制得的金刚烷胺改性丙烯酸酯溶于水中,加入光引发剂,超声反应后得到水凝胶母液,光引发后得到所述水凝胶。

[0025]

本发明还提出一种塑料,主要由所述自修复的水凝胶制得。

[0026]

将所述自修复的水凝胶切开,将切面充分接触后,在室温条件下,静置3-5天,切面会修复,随着脱水过程的进行会逐步形成具有一定强度的塑料。

[0027]

将所述自修复的水凝胶切开,在切面涂抹碱液,将切面充分接触后,室温静置,切面会变粘修复,随着脱水过程的进行会逐步形成具有高强度的塑料。

[0028]

所述碱液可以选择常规的水溶氢氧化物溶液,如氢氧化钠何氢氧化钾溶液。所述碱液的ph范围为9-14,其中ph越高,效果越佳。

[0029]

将由所述自修复的水凝胶形成的塑料的接触面涂抹碱液,施压,烘干,得到具有一定强度的塑料,即能够实现碱液再组装。

[0030]

相对于现有技术,本发明的有益效果如下:

[0031]

(1)本发明所述自修复的水凝胶的主链含有金刚烷基团,金刚烷基团独特大结构框架刚好被环糊精内部疏水腔识别,疏水相互作用得到固定,水凝胶因此得到交联。所述水凝胶在胶态向塑料态转换过程中,能够实现自修复,转变后的塑料具有一定的力学强度。

[0032]

(2)利用碱液对所述自修复的水凝胶进行修复或者塑料进行再组装,利用聚丙烯酰胺和碱液的反应,在断裂面互相接触过程中,水凝胶或者塑料中的聚丙烯酰胺链会相互穿插,形成具有超高强度的界面,修复的塑料界面处可以承受超过100n的力。通过碱液修复实现塑料吸水溶胀、分离、晾干、再组装,利用此过程在保证塑料拥有较高强度的同时,实现塑料的循环利用,能够大大降低传统石油烃衍生的水凝胶及其水凝胶塑料对环境造成的负担。

附图说明

[0033]

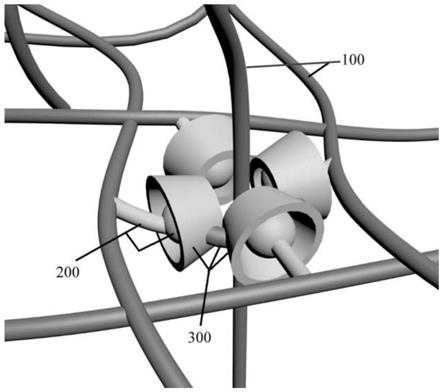

图1为实施例1制得的自修复的水凝胶的结构示意图;

[0034]

图2为实施例1制得的自修复的水凝胶的自修复效率图;

[0035]

图3为实施例1制得水凝胶切块后自修复制备塑料的图;

[0036]

图4为对自修复形成的塑料进行破坏再组装的过程图;

[0037]

图5对实施例1制得的水凝胶所形成的塑料多次碱液组装的过程图。

具体实施方式

[0038]

为了让本领域技术人员更加清楚明白本发明所述技术方案,现列举以下实施例进行说明。需要指出的是,以下实施例对本发明要求的保护范围不构成限制作用。

[0039]

以下实施例中所用的原料、试剂或装置如无特殊说明,均可从常规商业途径得到,或者可以通过现有已知方法得到。

[0040]

实施例1:制备自修复的水凝胶

[0041]

一种自修复的水凝胶的制备方法,包括以下步骤:

[0042]

(1)制备改性环糊精

[0043]

按摩尔比为1:2,称取聚乙二醇和异佛尔酮二异氰酸酯,混合,在65℃下催化反应4h,再加入与聚乙二醇相同摩尔量的环糊精,反应8h。收集产物,透析后冷冻干燥,得到具有一定水分散性的改性环糊精。针对上述反应,二异氰酸根封端的水性聚醚二元醇连接上可以连接环糊精分子,形成一个亲水链连接的环糊精网络。环糊精分子在整体网络中受水性聚醚二元醇的影响,在水相中具有更好分散性。

[0044]

(2)制备金刚烷胺改性丙烯酸酯

[0045]

按摩尔比1:1.1称取甲基丙烯酸缩水甘油酯和金刚烷胺,加入到二氯甲烷中,反应24h后,过柱,旋蒸后得到金刚烷胺改性丙烯酸酯。甲基丙烯酸缩水甘油酯的环氧键可以和金刚烷胺的氨基发生开环反应,形成一个带有金刚烷的双键单体。

[0046]

(3)制备自修复的水凝胶

[0047]

称取丙烯酰胺单体3g、改性环糊精100mg、金刚烷胺改性丙烯酸酯100mg、光引发剂2959 0.012g,加入到8g的水中,制备水凝胶母液,然后在uv固化机中光固化反应1h,得到自修复的水凝胶。

[0048]

自修复的水凝胶的结构示意图见图1,由图1可知,丙烯酰胺单体和金刚烷胺改性丙烯酸酯共聚形成凝胶主链100,其中凝胶主链100含有部分金刚烷基团200。由于金刚烷基团200呈疏水性,而环糊精300的内腔也具有疏水性,在水相环境中容易识别,因此金刚烷基团200很容易进入改性的环糊精300的内腔,并由于疏水相互作用得到固定,水凝胶也因此得到交联。除此之外,改性的环糊精300网络可以作为一个互穿交联点,为凝胶主链100进行物理穿插,提高交联强度。

[0049]

实施例2:制备自修复的水凝胶

[0050]

一种自修复的水凝胶的制备方法,包括以下步骤:

[0051]

(1)制备改性环糊精

[0052]

按摩尔比为1:2,称取磺酸盐聚醚二元醇和二苯基甲烷二异氰酸酯(mdi),混合,在65℃下催化反应4h,再加入与磺酸盐聚醚二元醇相同摩尔量的环糊精,反应8h。收集产物,透析后冷冻干燥,得到具有一定水分散性的改性环糊精。针对上述反应,二异氰酸根封端的水性聚醚二元醇连接上可以连接环糊精分子,形成一个亲水链连接的环糊精网络。环糊精分子在整体网络中受水性聚醚二元醇的影响,在水相中具有更好分散性。

[0053]

(2)制备金刚烷胺改性丙烯酸酯

[0054]

按摩尔比1:1.5称取甲基丙烯酸缩水甘油酯和金刚烷胺,加入到二氯甲烷中,反应24h后,过柱,旋蒸后得到金刚烷胺改性丙烯酸酯。甲基丙烯酸缩水甘油酯的环氧键可以和金刚烷胺的氨基发生开环反应,形成一个带有金刚烷的双键单体。

[0055]

(3)制备自修复的水凝胶

[0056]

称取丙烯酰胺单体2g、改性环糊精50mg、金刚烷胺改性丙烯酸酯50mg、光引发剂29590.01g,加入到6g的水中,制备水凝胶母液,然后在uv固化机中光固化反应1h,得到自修复的水凝胶。

[0057]

实施例3:制备自修复的水凝胶

[0058]

一种自修复的水凝胶的制备方法,包括以下步骤:

[0059]

(1)制备改性环糊精

[0060]

按摩尔比为1:2,称取聚乙二醇和异佛尔酮二异氰酸酯,混合,在65℃下催化反应4h,再加入与聚乙二醇相同摩尔量的环糊精,反应8h。收集产物,透析后冷冻干燥,得到具有一定水分散性的改性环糊精。针对上述反应,二异氰酸根封端的水性聚醚二元醇连接上可以连接环糊精分子,形成一个亲水链连接的环糊精网络。环糊精分子在整体网络中受水性聚醚二元醇的影响,在水相中具有更好分散性。

[0061]

(2)制备金刚烷胺改性丙烯酸酯

[0062]

按摩尔比1:1.1称取甲基丙烯酸缩水甘油酯和金刚烷胺,加入到二氯甲烷中,反应24h后,过柱,旋蒸后得到金刚烷胺改性丙烯酸酯。甲基丙烯酸缩水甘油酯的环氧键可以和金刚烷胺的氨基发生开环反应,形成一个带有金刚烷的双键单体。

[0063]

(3)制备自修复的水凝胶

[0064]

称取丙烯酰胺单体5g、改性环糊精200mg、金刚烷胺改性丙烯酸酯120mg、光引发剂29590.015g,加入到10g的水中,制备水凝胶母液,然后在uv固化机中光固化反应1h,得到自修复的水凝胶。

[0065]

实施例4:采用本发明提供的水凝胶制备塑料

[0066]

将本发明实施1制备的自修复的水凝胶于室温干燥条件下(25-30℃,相对湿度约为50-70%),静置4天,水凝胶转变成塑料。

[0067]

实施例5:采用本发明提供的水凝胶制备塑料

[0068]

将本发明实施2制备的自修复的水凝胶于室温干燥条件下(25-30℃,相对湿度约为50-70%),静置4天,水凝胶转变成塑料。

[0069]

实施例6:采用本发明提供的水凝胶制备塑料

[0070]

将本发明实施3制备的自修复的水凝胶于室温干燥条件下(25-30℃,相对湿度约为50-70%),静置4天,水凝胶转变成塑料。

[0071]

产品效果测试

[0072]

(1)水凝胶的自修复效率测试

[0073]

对实施例1-3制得的水凝胶进行强度自修复效率测试,包括室温自修复测试和碱液修复测试。其中,凝胶强度自修复效率的计算公式为:

[0074]

凝胶强度自修复效率=凝胶修复后最大应力强度/原始凝胶最大应力强度

×

100%

[0075]

实施1制得的水凝胶室温自修复效率为29.2%,碱液修复效率35.5%,结果见图2;实施2制得的水凝胶室温自修复效率为29.0%,碱液修复效率35.3%;实施3制得的水凝胶室温自修复效率为28.9%,碱液修复效率35.2%。

[0076]

其中水凝胶的自修复性能归因于环糊精、带有金刚烷基团支链,以及丙烯酰胺链的氢键作用。而涂抹碱液提高修复效率是因为涂抹少量的碱液会与部分聚丙烯酰胺链反应,加速断裂界面处聚丙烯酰胺分子链运动,让聚丙烯酰胺分子链更好的相互穿插,形成更强的修复界面。

[0077]

(2)水凝胶或塑料的再修复

[0078]

a.采用本发明提供的水凝胶自修复制备塑料

[0079]

将本发明实施例1制备的水凝胶彻底切断分离成块,然后将两块水凝胶的切面重新对齐接触,并放置于室温干燥条件下(25-30℃,相对湿度约为50%-70%),静置4天,随着脱水时间由0h到100h,凝胶逐步收缩,最后断裂面处粘合,形成具有一定机械强度的塑料,切断处具有一定的强度,能够承重5n的力,具体过程见图3。

[0080]

b.采用本发明提供的水凝胶碱修复制备塑料

[0081]

将本发明实施例1制备的水凝胶彻底切断分离成块,然后将两块水凝胶的切面涂抹ph为13的碱液,并将切面重新对齐接触,放置于室温干燥条件下(25-30℃,相对湿度约为50-70%),静置4天,最后断裂面处粘合,形成具有一定机械强度的塑料。切断处具有高强度,可以承重超过100n的力。

[0082]

c.对自修复形成的塑料进行破坏再组装

[0083]

将上述b步骤水凝胶碱修复制备的塑料在蒸馏水中溶胀12-24h,塑料重新溶胀转变为水凝胶,并进行拆解。随后在各个凝胶接口处重新涂抹ph为12的碱液,50℃下干燥4h能够重新得到的塑料,完成碱液再组装,经测试再组装的塑料的切面处能够承受100n的力。

[0084]

对上述b步骤水凝胶碱修复制备的塑料施加2000n的力将塑料压裂,然后通过碱性再组装形成塑料,经测试再组装的塑料的切面处能够承受100n的力。

[0085]

以上的过程见图4。

[0086]

d.对本发明提供的水凝胶所形成得塑料进行多次碱液组装

[0087]

将实施例1制得的水凝胶,切块后自修复制得塑料,然后将自修复制得塑料进行第二次碱液组装,组成桌子状,具有一定的机械强度,此过程见图5。

[0088]

以上实验说明本发明提供的水凝胶制得的塑料具有可组装性和可重复利用性。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让