用于水泥混凝土路面的可降解抗冻材料及其制备方法与流程

2021-02-02 14:02:20|

2021-02-02 14:02:20| 372|

372| 起点商标网

起点商标网

[0001]

本发明属于道路路面防冻除冰材料领域,特别涉及一种用于水泥混凝土路面的可降解抗冻材料及其制备方法。

背景技术:

[0002]

在我国交通运输急剧增加的时期,为了保障道路畅通和行车安全,避免交通事故的发生,研究道路的防雪与除雪措施以保证道路在冬季降雪天气的畅通安全成了交通运输工作中的重中之重,采用有效的防雪与除雪措施,具有非常重要的经济效益和社会意义。主动抑冰技术是指在道路建设或者大修中,预先采用相关技术或者在混合料中添加专门材料使得路面具有特殊功能从而达到融雪除冰的目的,盐化物自融雪路面是其中的一种。在沥青或者混凝土混合料中添加盐化物抗冻材料,使路面本身具有融雪化冰能力。因其施工工艺简单,效果好而被应用。

[0003]

目前应用较普遍的是在沥青混凝土中添加抗冻材料,对水泥混凝土中添加抗冻材料的研究则较少,原因在于水泥混凝土的拌合过程中要引入大量的水。并且持续的搅拌很容易使抑冰组分分散到水泥混凝土中,很难使路面起到长期融冰化雪的作用。

技术实现要素:

[0004]

针对现有技术存在的不足,本发明提供了一种用于水泥混凝土路面的具备可降解特性的抗冻材料及其制备方法。

[0005]

本发明用于水泥混凝土路面的可降解抗冻材料以抗凝冰芯材和可降解膜材制得,其中,芯材主要为氯化钙、氯化钠、氯化镁、醋酸钙、醋酸镁或者醋酸钾中的一种或几种,可降解膜材由硅烷偶联剂、环氧树脂、桐油、可降解组分以及异氰酸酯类固化剂组成。

[0006]

其中,硅烷偶联剂为γ-氨丙基三乙氧基硅烷(简称kh-550)、γ-(2,3-环氧丙氧)丙基三甲氧基硅烷(简称kh-560)中一种或两种的混合物。

[0007]

环氧树脂为双酚a型环氧树脂、双酚f型环氧树脂、双酚f/a共聚型环氧树脂中的一种或两种的混合物。

[0008]

可降解组分为聚乳酸或者聚己内酯中的一种,其中,聚乳酸的分子量为40000-70000。

[0009]

异氰酸酯为甲苯二异氰酸酯(tdi)、二苯基甲烷二异氰酸酯(mdi)、二环己基甲烷二异氰酸酯(hmdi)、六亚甲基二异氰酸酯(hdi)中的一种。

[0010]

抗凝冰芯材的粒度不大于200目(75微米),对大颗粒芯材需要进行粉碎处理。

[0011]

抗凝冰芯材与可降解膜材的质量比为:1:0.06-0.08;抗凝冰芯材与硅烷偶联剂的质量比为1:0.01-0.02,环氧树脂与可降解组分的质量比为1:0.3-0.45,环氧树脂与桐油的质量比为1:0.05-0.1,环氧树脂与异氰酸酯的质量比为1:0.6-1。

[0012]

本发明还提供了一种用于水泥混凝土路面的具备可降解特性的抗冻材料的制备方法,其步骤为:

[0013]

(1)将抗凝冰芯材加热至反应温度,加入硅烷偶联剂进行恒温搅拌,搅拌一段时间后自然降温静置一段时间,制得共混物1。

[0014]

上述的反应温度为70-80℃,搅拌时间为5-15min,静置时间为30-40min。

[0015]

(2)将可降解组分和环氧树脂加热至反应温度,待可降解组分完全熔化加入步骤(1)所制得的共混物1继续第一次搅拌,搅拌一段时间后加入异氰酸酯,继续在反应温度下第二次搅拌一段时间,最后加入桐油继续第三次搅拌一段时间后制得共混物2。

[0016]

反应温度为130-155℃,第一次搅拌时间为3-5min,第二次搅拌时间为5-10min,第三次搅拌时间为10-15min。

[0017]

(3)将步骤(2)所制得共混物倒入压片机模具进行压片,制得片状抗冻材料,将片状抗冻材料自然降温。

[0018]

步骤(3)所进行的压片操作,单位平方厘米压力不小于3kn,压片时间不低于180秒。

[0019]

(4)将步骤(3)制得的片状抗冻材料进行破碎,取粒径介于0.5mm-2mm的颗粒。制得最终产物用于水泥混凝土路面的可降解抗冻材料。

[0020]

本发明的工作原理:

[0021]

硅烷偶联剂中的硅烷氧基对无机物具有反应性,有机官能基对有机物具有反应性或相容性。因此,当硅烷偶联剂介于无机和有机界面之间,可形成有机基体-硅烷偶联剂-无机基体的结合层。因此,加入硅烷偶联剂可以增加环氧树脂与无机盐化物的附着力,提高粘合性能。因为引入了强疏水的环氧树脂,并在高压条件下,可降解组分和环氧树脂完全填充了盐化物之间的空隙,使得抗冻材料在与水泥混凝土的拌合过程中不会释放出来,同时桐油的加入增加疏水性的同时大大增强了盐化物粘合后的韧性,使得抗冻材料能够承受混凝土搅拌过程中的挤压磨损。在抗冻材料铺装入混凝土中,随着时间推移,可降解组分会发生降解,使得原本紧密的结构发生断裂,盐化物得以顺利释放出来。

[0022]

本发明的有益效果在于:

[0023]

本发明制备的具有可降解特性的抗冻材料,能够适应混凝土拌缸的长时间搅拌而不会使融冰组分释放出来,在抗冻材料铺设到道路内部随着时间的推移,膜材会发生部分分解,使得融冰组分释放出来,起到融雪化冰的作用。本发明材料成本低廉且都是成熟的工业产品,方便大规模的生产和使用,具有很强的应用价值。

具体实施方式

[0024]

下面结合实施例对本发明做进一步描述,但不限于此。

[0025]

实施例1

[0026]

(1)称取100g粉末无水氯化钙。在70℃下加热搅拌,加入2g硅烷偶联剂kh-550进行恒温搅拌,搅拌5min后自然降温静置30min,制得共混物1。

[0027]

(2)将1g聚乳酸分子量70000和2.35g双酚f/a共聚型环氧树脂npef-175在155℃下加热搅拌,待聚乳酸完全融化后将步骤(1)所制得的共混物加入搅拌3min,在反应温度155℃下加入二环己基甲烷二异氰酸酯(hmdi)2.35g,搅拌5min,最后加入0.23g桐油继续搅拌10min,制得共混物2.

[0028]

(3)将共混物2放置入压片机,在每平方厘米压力为3kn条件下压片180秒。

[0029]

(4)将片状抗冻材料在常温下放置24h。

[0030]

(5)破碎取0.5-1.5mm的颗粒,即制得一种运用于水泥混凝土路面的具备可降解特性的抗冻材料。

[0031]

实施例2

[0032]

(1)称取80g氯化钠、粉碎至200目,然后加入20g粉末醋酸钙。在70℃下加热搅拌,加入1g硅烷偶联剂kh-560进行恒温搅拌,搅拌5min后自然降温静置30min,制得共混物1。

[0033]

(2)将1g聚乳酸分子量40000和3g双酚a型环氧树脂npel128在155℃下加热搅拌,待聚乳酸完全融化后将步骤(1)所制得的共混物加入搅拌3min,在反应温度155℃下加入二苯基甲烷二异氰酸酯(mdi)2.5g,搅拌5min,最后加入0.15g桐油继续搅拌10min,制得共混物2.

[0034]

(3)将共混物2放置入压片机,在每平方厘米压力为3kn条件下压片180秒。

[0035]

(4)将片状抗冻材料在常温下放置24h。

[0036]

(5)破碎取0.5-1.5mm的颗粒,即制得一种运用于水泥混凝土路面的具备可降解特性的抗冻材料。

[0037]

实施例3

[0038]

(1)称取80g氯化镁、20g醋酸钾进行粉碎,粉碎至200目。在70℃下加热搅拌、加入2g硅烷偶联剂kh-550进行恒温搅拌,搅拌5min后自然降温静置30min,制得共混物1。

[0039]

(2)将0.9g聚乳酸分子量为60000和3g双酚f型环氧树脂npef-170在155℃下加热搅拌,待聚乳酸完全融化后将步骤(1)所制得的共混物加入搅拌3min,在反应温度155℃下加入甲苯二异氰酸酯1.85g,搅拌5min,最后加入0.15g桐油继续搅拌10min,制得共混物2。

[0040]

(3)将共混物2放置入压片机,在每平方厘米压力为3kn条件下压片180秒。

[0041]

(4)将片状抗冻材料在常温下放置24h。

[0042]

(5)破碎取0.5-1.5mm的颗粒,即制得一种运用于水泥混凝土路面的具备可降解特性的抗冻材料。

[0043]

实施例4

[0044]

(1)称取70g醋酸钾、30g醋酸镁进行粉碎,粉碎至200目。在70℃下加热搅拌、加入1g硅烷偶联剂kh-550进行恒温搅拌,搅拌5min后自然降温静置30min,制得共混物1。

[0045]

(2)将0.6g聚乳酸分子量50000和2g双酚a型环氧树脂e44在155℃下加热搅拌,待聚乳酸完全融化后将步骤(1)所制得的共混物加入搅拌3min,在反应温度155℃下加入六亚甲基二异氰酸酯(hdi)2g,搅拌5min,最后加入0.2g桐油继续搅拌10min,制得共混物2.

[0046]

(3)将共混物2放置入压片机,在每平方厘米压力为3kn条件下压片180秒。

[0047]

(4)将片状抗冻材料在常温下放置24h。

[0048]

(5)破碎取0.5-1.5mm的颗粒,即制得一种运用于水泥混凝土路面的具备可降解特性的抗冻材料。

[0049]

实施例5

[0050]

(1)称取70g醋酸钾、30g醋酸镁进行粉碎,粉碎至200目。在70℃下加热搅拌、加入1g硅烷偶联剂kh-550进行恒温搅拌,搅拌5min后自然降温静置30min,制得共混物1。

[0051]

(2)将1.41g聚己内酯分子量50000和3.14g双酚a型环氧树脂e44在155℃下加热搅拌,待聚己内酯完全融化后将步骤(1)所制得的共混物加入搅拌3min,在反应温度155℃下

加入六亚甲基二异氰酸酯(hdi)2g,搅拌5min,最后加入0.31g桐油继续搅拌10min,制得共混物2.

[0052]

(3)将共混物2放置入压片机,在每平方厘米压力为3kn条件下压片180秒。

[0053]

(4)将片状抗冻材料在常温下放置24h。

[0054]

(5)破碎取0.5-1.5mm的颗粒,即制得一种运用于水泥混凝土路面的具备可降解特性的抗冻材料。

[0055]

对照例1

[0056]

(1)称取100g粉末无水氯化钙。在70℃下加热搅拌、加入2g硅烷偶联剂kh-550进行恒温搅拌,搅拌5min后自然降温静置30min,制得共混物1。

[0057]

(2)将1.0g聚乳酸分子量70000和2.35g双酚f/a共聚型环氧树脂npef-175在155℃下加热搅拌,待聚乳酸完全融化后将步骤(1)所制得的共混物加入搅拌3min,加入0.23g桐油继续搅拌10min,制得共混物2。

[0058]

(3)将共混物2放置入压片机,在每平方厘米压力为3kn条件下压片180秒。

[0059]

(4)将片状抗冻材料在常温下放置24h。

[0060]

(5)破碎取0.5-1.5mm的颗粒,即制得一种运用于水泥混凝土路面的具备可降解特性的抗冻材料。

[0061]

对照例2

[0062]

(1)称取100g粉末无水氯化钙。在70℃下加热搅拌、加入2g硅烷偶联剂kh-550进行恒温搅拌,搅拌5min后自然降温静置30min,制得共混物1。

[0063]

(2)将1g聚乳酸分子量70000和2.465g双酚f/a共聚型环氧树脂npef-175在155℃下加热搅拌,待聚乳酸完全融化后将步骤(1)所制得的共混物加入搅拌3min,在反应温度155℃下加入二环己基甲烷二异氰酸酯(hmdi)2.465g,搅拌5min,制得共混物2。

[0064]

(3)将共混物2放置入压片机,在每平方厘米压力为3kn条件下压片180秒。

[0065]

(4)将片状抗冻材料在常温下放置24h。

[0066]

(5)破碎取0.5-1.5mm的颗粒,即制得一种运用于水泥混凝土路面的具备可降解特性的抗冻材料。

[0067]

对照例3

[0068]

(1)称取100g粉末无水氯化钙。在70℃下加热搅拌、加入2g硅烷偶联剂kh-550进行恒温搅拌,搅拌5min后自然降温静置30min,制得共混物1。

[0069]

(2)2.85g双酚f/a共聚型环氧树脂npef-175在155℃下加热搅拌3min,在反应温度155℃下加入二环己基甲烷二异氰酸酯(hmdi)2.85g,搅拌5min,最后加入0.23g桐油继续搅拌10min,制得共混物2.

[0070]

(3)将共混物2放置入压片机,在每平方厘米压力为3kn条件下压片180秒。

[0071]

(4)将片状抗冻材料在常温下放置24h。

[0072]

(5)破碎取0.5-1.5mm的颗粒,即制得一种运用于水泥混凝土路面的具备可降解特性的抗冻材料。

[0073]

对照例4

[0074]

(1)称取100g粉末无水氯化钙。在70℃下加热搅拌、加入2g硅烷偶联剂kh-550进行恒温搅拌,搅拌5min后自然降温静置30min,制得共混物1。

[0075]

(2)将2.7g聚乳酸分子量70000和1.5g双酚f/a共聚型环氧树脂npef-175在155℃下加热搅拌,待聚乳酸完全融化后将步骤(1)所制得的共混物加入搅拌3min,在反应温度155℃下加入二环己基甲烷二异氰酸酯(hmdi)1.5g,搅拌5min,最后加入0.23g桐油继续搅拌10min,制得共混物2.

[0076]

(3)将共混物2放置入压片机,在每平方厘米压力为3kn条件下压片180秒。

[0077]

(4)将片状抗冻材料在常温下放置24h。

[0078]

(5)破碎取0.5-1.5mm的颗粒,即制得一种运用于水泥混凝土路面的具备可降解特性的抗冻材料。

[0079]

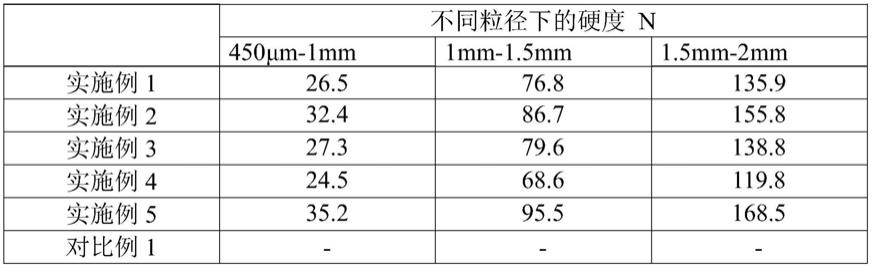

实验1本发明的可降解抗冻材料的硬度试验,结果见表1。

[0080]

分别对可降解抗冻材料实施例和对比例进行破碎筛分,对不同粒径下的颗粒进行硬度试验,采用硬度计对测试样品进行随机抽样,测定20个硬度取平均值,结果如下:

[0081]

表1、各实施例和对比例的硬度情况

[0082][0083][0084]

其中,不加异氰酸酯固化剂挤压过程有膜材液体流出,且试件几乎不具备硬度。且除了聚乳酸,其他成分均能有效提高压片后抗冻材料的硬度。对比例4中环氧树脂用量过低已经明显影响了颗粒的强度。

[0085]

试验2本发明的可降解型抗冻材料的释放性能测试,结果见表2。

[0086]

分别对可降解抗冻材料实施例和对比例进行破碎筛分,对0.5mm-1.5mm的样品进行缓释试验,在搅拌状态下向100ml水中加入10g样品,采用硝酸银滴定氯离子的释放,采用标定过得电导率曲线测定醋酸根离子和氯离子的释放。

[0087]

表2、各实施例和对比例的释放情况

[0088][0089]

其中,不加异氰酸酯固化剂挤压过程有膜材液体流出,且试件几乎不具备硬度,几乎不能成型,故释放率并未将其列出。从结果可以看出,明显起到缓释作用的物质为环氧树脂,其次为桐油,环氧树脂和桐油用量的减少都严重影响了材料的缓释性能,因其固化后结构致密且具有较强的疏水特性。刚开始释放较快原因是破碎过程中使得部分盐化物裸露在外。

[0090]

试验3本发明的可降解型抗冻材料的长期放置后的释放性能测试,结果见表3。

[0091]

分别对实施例及对比例进行长期放置后的降解性能,进行了真空状态下,在水溶液状态下,在微生物环境下的长期释放性能的测定。测定同样在搅拌状态下向100ml水中加入10g可降解型抗冻材料,采用硝酸银滴定结合电导率测定其在水中的释放性能。

[0092]

表3、各实施例和对比例的降解释放情况

[0093][0094]

对比结果可以看出,对比例1在任何环境下60天后均导致释放加快,不加聚乳酸的对比例3样品,其在长时间的放置过程中任然具备极好的缓释性能,不利于道路的长期融冰化雪。不加桐油的对比例3样品释放整体呈现较快趋势,但是其成型硬度偏低,且早期释放也较快。

[0095]

从表中可以看出,实施例在微生物环境下均能起到很好地降解释放作用,且疏水组分越高,缓释效果响应也越好。综合硬度、早期水中缓释性能,以及长期降解释放性能,实施例具备明显优势。

[0096]

所述实施例为本发明的优选的实施方式,但本发明并不限于上述实施方式,在不

背离本发明的实质内容的情况下,本领域技术人员能够做出的任何显而易见的改进、替换或变型均属于本发明的保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让