一种含氯化石蜡的UV固化压敏胶透明双面胶膜的制备方法与流程

2021-02-02 14:02:01|

2021-02-02 14:02:01| 297|

297| 起点商标网

起点商标网

一种含氯化石蜡的uv固化压敏胶透明双面胶膜的制备方法

技术领域

[0001]

本发明涉及包装及标签行业技术领域,更具体地说,本发明涉及一种含氯化石蜡的uv固化压敏胶透明双面胶膜的制备方法。

背景技术:

[0002]

uv光固化丙烯酸压敏胶的反应原理,就是把光引发剂结合在聚合物的主链上,这样即使光引发剂没有参与完全反应,也是存在于聚合物的主链上,不会游离出来,所以不会产生气味。另外,uv光固化丙烯酸压敏胶采用短波uvc波段进行光固化,太阳光里面不含这个波段,这个波段的uv光会被大气拦截。所以,即使这种产品暴露在阳光下也不会被引发聚合反应。uv光固化聚氨酯-丙烯酸压敏胶是由聚氨酯与多元醇经卤化等化学反应后,进行纤化,以实现可调节其剥离力的性能,现在已广泛应用在医药领域。尽管目前uv光固化聚氨酯-丙烯酸压敏胶没有完全应用于标签领域,但这将是未来的一个发展方向。uv光固化sis系列热熔胶虽然仍在开发中,据了解,uv光固化sis系列热熔胶黏性与剥离力等性能是一般胶粘剂无法实现的。总体看来,uv光固化技术用于压敏胶领域取代溶剂型压敏胶是一个必然的发展趋势,只是在实际应用中各方面的性能会有不断的总结和提高,随着时间的推移,uv光固化压敏胶相关产品的不断成熟,uv光固化技术将会在这一领域成为主要的生产制作工艺被人们所利用。

[0003]

uv固化型压敏胶和水性压敏胶均以其明显的产品特点,应用于各类丝网印刷的场合中,水性压敏胶以其较长的应用经验,为广大客户认可,uv固化型的压敏胶作为新兴的技术,在未来的应用中,将发挥越来越重要的作用,现有的uv固化型压敏胶在制备过程中工艺步骤繁琐且耗能较高,且制得的uv固化型压敏胶的粘合力不足,剥离强度无法达到使用需求。

技术实现要素:

[0004]

为了克服现有技术的上述缺陷,本发明的实施例提供一种含氯化石蜡的uv固化压敏胶透明双面胶膜的制备方法,本发明所要解决的技术问题是:如何简化uv固化型压敏胶制备工艺且提高其使用性能。

[0005]

为实现上述目的,本发明提供如下技术方案:一种含氯化石蜡的uv固化压敏胶透明双面胶膜,包括其中按重量份计包括以下组成原料:丙烯酸酯预聚体50-80份、60#氯化石蜡10-40份、交联剂0-0.006份、光引发剂tpo0.05-0.5份,其中丙烯酸酯预聚体由以下原料组成(按重量份计):软单体85-90份、功能单体10-15份、交联剂0-0.006份,其中软单体设置为丙烯酸异辛酯,功能单体设置为丙烯酸、丙烯酸羟乙酯的任意一种,丙烯酸酯预聚体由原料在紫外灯光照下聚合形成,粘度为450-1000mpa.s。

[0006]

在一个优选地实施方式中,所述丙烯酸酯预聚体向组合成分中添加重量比为0.01%-0.05%的光引发剂。

[0007]

在一个优选地实施方式中,所述的交联剂为三羟甲基丙烷三丙烯酸酯或聚乙二醇

400二丙烯酸酯的任意一种。

[0008]

一种含氯化石蜡的uv固化压敏胶透明双面胶膜的制备方法,具体制备步骤如下:

[0009]

步骤一、预聚体的制备:按照比例将丙烯酸异辛酯、丙烯酸/丙烯酸羟乙酯和光引发剂tpo放入光照反应釜中,并混合均匀,在氮气环境下经uv光照发生聚合反应,当体系的粘度达标时,通入氧气使反应终止,得丙烯酸酯预聚体;

[0010]

步骤二、含氯化石蜡的丙烯酸酯混合液的制备:

[0011]

①

将步骤一制得的丙烯酸酯预聚体倒入调胶罐中,并按比例添加重量份配方的60#氯化石蜡,于室温下搅拌溶解均匀得到混合液;

[0012]

②

在上述混合液中,加入配方量的交联剂和光引发剂tpo,继续搅拌半小时,得到丙烯酸酯混合液;

[0013]

步骤三:涂膜和光照固化:将步骤二所得的丙烯酸酯混合液涂敷在聚酯膜的两侧,然后用离型膜覆盖隔绝氧气,将其置于uv灯下固化120s,即得uv固化压敏胶透明双面胶膜。

[0014]

在一个优选地实施方式中,所述步骤一中功能单体和功能单体添加量不同时,体系的粘度达标值为450mpa.s-1000mpa.s的不等区域值。

[0015]

在一个优选地实施方式中,所述步骤

②

中可添加填料,并作抽真空脱泡处理后备用。

[0016]

在一个优选地实施方式中,所述步骤三中uv灯的光照能量设置为30mj/cm

2-50mj/cm2。

[0017]

本发明的技术效果和优点:

[0018]

本发明通过先由丙烯酸异辛酯和丙烯酸/丙烯酸羟乙酯制备丙烯酸酯预聚体,再由丙烯酸酯预聚体制备含氯化石蜡的丙烯酸酯混合液的方式制得丙烯酸酯混合液,后由uv灯进行涂膜和光照固化的方式,其制备过程步骤简单,反应过程仅需通过简单的混合即可,缩短了加工链长度,从而有效提升产品产量,降低生产者的生产成本和缩短生产周期,且制得的成品剥离强度及防掉胶性能均大幅度提升,保证使用效果。

具体实施方式

[0019]

为了便于理解本发明,下文将结合较佳的实施例对本发明作更全面、细致地描述,但本发明的保护范围并不限于以下具体的实施例。

[0020]

除非另有定义,下文中所使用的所有专业术语与本领域技术人员通常理解的含义相同。本文中所使用的专业术语只是为了描述具体实施例的目的,并不是旨在限制本发明的保护范围。

[0021]

除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等均可通过市场购买得到或者可通过现有方法制备得到。

[0022]

实施例1:

[0023]

本发明提供了一种含氯化石蜡的uv固化压敏胶透明双面胶膜,包括其中按重量份计包括以下组成原料:丙烯酸酯预聚体50-80份、60#氯化石蜡10-40份、交联剂0-0.006份、光引发剂tpo 0.05-0.5份,其中丙烯酸酯预聚体由以下原料组成(按重量份计):软单体85-90份、功能单体10-15份、交联剂0-0.006份,其中软单体设置为丙烯酸异辛酯,功能单体设置为丙烯酸、丙烯酸羟乙酯的任意一种,丙烯酸酯预聚体由原料在紫外灯光照下聚合形成,

粘度为450-1000mpa.s;

[0024]

所述丙烯酸酯预聚体向组合成分中添加重量比为0.01%-0.05%的光引发剂,所述的交联剂为三羟甲基丙烷三丙烯酸酯或聚乙二醇400二丙烯酸酯的任意一种;

[0025]

具体到本实施例中:一种含氯化石蜡的uv固化压敏胶透明双面胶膜的制备方法,具体制备步骤如下:

[0026]

步骤一、预聚体的制备:在光照反应釜中,按丙烯酸异辛酯90重量份,丙烯酸10重量份和光引发剂tpo 0.05重量份混合均匀,在氮气环境下经uv光照发生聚合反应,当体系的粘度达到450mpa.s-600mpa.s时,通入氧气使反应终止,得丙烯酸酯预聚体a;

[0027]

步骤二、含氯化石蜡的丙烯酸酯混合液的制备:

[0028]

①

取步骤一制得的丙烯酸酯预聚体a 60重量份倒入调胶罐中,并按比例添加40重量份配方的60#氯化石蜡,于室温下搅拌溶解均匀得到混合液;

[0029]

②

在上述混合液中,加入光引发剂tpo 0.45重量份,继续搅拌半小时,得到丙烯酸酯混合液;

[0030]

步骤三:涂膜和光照固化:将步骤二所得的丙烯酸酯混合液涂敷在聚酯膜的两侧,然后用离型膜覆盖隔绝氧气,将其置于uv灯下固化120s(光照能量约为30mj/cm

2-50mj/cm2),即得uv固化压敏胶透明双面胶膜。

[0031]

实施例2:

[0032]

本发明提供了一种含氯化石蜡的uv固化压敏胶透明双面胶膜,包括其中按重量份计包括以下组成原料:丙烯酸酯预聚体50-80份、60#氯化石蜡10-40份、交联剂0-0.006份、光引发剂tpo 0.05-0.5份,其中丙烯酸酯预聚体由以下原料组成(按重量份计):软单体85-90份、功能单体10-15份、交联剂0-0.006份,其中软单体设置为丙烯酸异辛酯,功能单体设置为丙烯酸、丙烯酸羟乙酯的任意一种,丙烯酸酯预聚体由原料在紫外灯光照下聚合形成,粘度为450-1000mpa.s;

[0033]

所述丙烯酸酯预聚体向组合成分中添加重量比为0.01%-0.05%的光引发剂,所述的交联剂为三羟甲基丙烷三丙烯酸酯或聚乙二醇400二丙烯酸酯的任意一种;

[0034]

具体到本实施例中:一种含氯化石蜡的uv固化压敏胶透明双面胶膜的制备方法,具体制备步骤如下:

[0035]

步骤一、预聚体的制备:在光照反应釜中,按丙烯酸异辛酯54重量份,丙烯酸6重量份,60#氯化石蜡40重量份和光引发剂tpo 0.05重量份混合均匀,在氮气环境下经uv光照发生聚合反应,当体系的粘度达到800mpa.s-1000mpa.s时,通入氧气使反应终止,得丙烯酸酯预聚体b;

[0036]

步骤二、含氯化石蜡的丙烯酸酯混合液的制备:取步骤一制得的丙烯酸酯预聚体b 100重量份倒入调胶罐中,加入光引发剂tpo 0.2重量份,继续搅拌一小时,得到丙烯酸酯混合液;

[0037]

步骤三:涂膜和光照固化:将步骤二所得的丙烯酸酯混合液涂敷在聚酯膜的两侧,然后用离型膜覆盖隔绝氧气,将其置于uv灯下固化120s(光照能量约为30mj/cm

2-50mj/cm2),即得uv固化压敏胶透明双面胶膜。

[0038]

实施例3:

[0039]

本发明提供了一种含氯化石蜡的uv固化压敏胶透明双面胶膜,包括其中按重量份

计包括以下组成原料:丙烯酸酯预聚体50-80份、60#氯化石蜡10-40份、交联剂0-0.006份、光引发剂tpo 0.05-0.5份,其中丙烯酸酯预聚体由以下原料组成(按重量份计):软单体85-90份、功能单体10-15份、交联剂0-0.006份,其中软单体设置为丙烯酸异辛酯,功能单体设置为丙烯酸、丙烯酸羟乙酯的任意一种,丙烯酸酯预聚体由原料在紫外灯光照下聚合形成,粘度为450-1000mpa.s;

[0040]

所述丙烯酸酯预聚体向组合成分中添加重量比为0.01%-0.05%的光引发剂,所述的交联剂为三羟甲基丙烷三丙烯酸酯或聚乙二醇400二丙烯酸酯的任意一种;

[0041]

具体到本实施例中:一种含氯化石蜡的uv固化压敏胶透明双面胶膜的制备方法,具体制备步骤如下:

[0042]

步骤一、预聚体的制备:在光照反应釜中,按丙烯酸异辛酯54重量份,丙烯酸羟乙酯6重量份,60#氯化石蜡40重量份和光引发剂tpo 0.05重量份混合均匀,在氮气气氛下经uv光照发生聚合反应,当体系的粘度达到800mpa.s-1000mpa.s时,通入氧气使反应终止,得丙烯酸酯预聚体c;

[0043]

步骤二、含氯化石蜡的丙烯酸酯混合液的制备:取步骤一制得的丙烯酸酯预聚体c 100重量份倒入调胶罐中,加入光引发剂tpo 0.5重量份,搅拌半小时,随后加入填料白炭黑2重量份,继续搅拌半小时后采用抽真空脱泡处理,得到丙烯酸酯混合液;

[0044]

步骤三:涂膜和光照固化:将步骤二所得的丙烯酸酯混合液涂敷在聚酯膜的两侧,然后用离型膜覆盖隔绝氧气,将其置于uv灯下固化120s(光照能量约为30mj/cm

2-50mj/cm2),即得uv固化压敏胶透明双面胶膜。

[0045]

实施例4:

[0046]

本发明提供了一种含氯化石蜡的uv固化压敏胶透明双面胶膜,包括其中按重量份计包括以下组成原料:丙烯酸酯预聚体50-80份、60#氯化石蜡10-40份、交联剂0-0.006份、光引发剂tpo 0.05-0.5份,其中丙烯酸酯预聚体由以下原料组成(按重量份计):软单体85-90份、功能单体10-15份、交联剂0-0.006份,其中软单体设置为丙烯酸异辛酯,功能单体设置为丙烯酸、丙烯酸羟乙酯的任意一种,丙烯酸酯预聚体由原料在紫外灯光照下聚合形成,粘度为450-1000mpa.s;

[0047]

所述丙烯酸酯预聚体向组合成分中添加重量比为0.01%-0.05%的光引发剂,所述的交联剂为三羟甲基丙烷三丙烯酸酯或聚乙二醇400二丙烯酸酯的任意一种;

[0048]

具体到本实施例中:一种含氯化石蜡的uv固化压敏胶透明双面胶膜的制备方法,具体制备步骤如下:

[0049]

步骤一、预聚体的制备:在光照反应釜中,按丙烯酸异辛酯54重量份,丙烯酸6重量份,60#氯化石蜡40重量份和光引发剂tpo 0.05重量份混合均匀,在氮气环境下经uv光照发生聚合反应,当体系的粘度达到800mpa.s-1000mpa.s时,通入氧气使反应终止,得丙烯酸酯预聚体b;

[0050]

步骤二、含氯化石蜡的丙烯酸酯混合液的制备:取步骤一制得的丙烯酸酯预聚体b 100重量份倒入调胶罐中,加入填料白炭黑1重量份和填料空心玻璃微球4重量份,搅拌一小时后采用抽真空脱泡处理,得到丙烯酸酯混合液;

[0051]

步骤三:涂膜和光照固化:将步骤二所得的丙烯酸酯混合液涂敷在聚酯膜的两侧,然后用离型膜覆盖隔绝氧气,将其置于uv灯下固化120s(光照能量约为30mj/cm

2-50mj/

cm2),即得uv固化压敏胶透明双面胶膜。

[0052]

实施例5:

[0053]

本发明提供了一种含氯化石蜡的uv固化压敏胶透明双面胶膜,包括其中按重量份计包括以下组成原料:丙烯酸酯预聚体50-80份、60#氯化石蜡10-40份、交联剂0-0.006份、光引发剂tpo 0.05-0.5份,其中丙烯酸酯预聚体由以下原料组成(按重量份计):软单体85-90份、功能单体10-15份、交联剂0-0.006份,其中软单体设置为丙烯酸异辛酯,功能单体设置为丙烯酸、丙烯酸羟乙酯的任意一种,丙烯酸酯预聚体由原料在紫外灯光照下聚合形成,粘度为450-1000mpa.s;

[0054]

所述丙烯酸酯预聚体向组合成分中添加重量比为0.01%-0.05%的光引发剂,所述的交联剂为三羟甲基丙烷三丙烯酸酯或聚乙二醇400二丙烯酸酯的任意一种;

[0055]

具体到本实施例中:一种含氯化石蜡的uv固化压敏胶透明双面胶膜的制备方法,具体制备步骤如下:

[0056]

步骤一、预聚体的制备:在光照反应釜中,按丙烯酸异辛酯90重量份,丙烯酸10重量份和光引发剂tpo 0.05重量份混合均匀,在氮气环境下经uv光照发生聚合反应,当体系的粘度达到450mpa.s-600mpa.s时,通入氧气使反应终止,得丙烯酸酯预聚体a;

[0057]

步骤二、含氯化石蜡的丙烯酸酯混合液的制备:

[0058]

①

取步骤一制得的丙烯酸酯预聚体a 60份倒入调胶罐中,并按比例添加40重量份配方的60#氯化石蜡,于室温下搅拌溶解均匀得到混合液;

[0059]

②

在上述混合液中,加入填料滑石粉50重量份,继续搅拌半小时后采用抽真空脱泡处理,得到丙烯酸酯混合液;

[0060]

步骤三:涂膜和光照固化:将步骤二所得的丙烯酸酯混合液涂敷在聚酯膜的两侧,然后用离型膜覆盖隔绝氧气,将其置于uv灯下固化120s(光照能量约为30mj/cm

2-50mj/cm2),即得uv固化压敏胶透明双面胶膜。

[0061]

实施例6:

[0062]

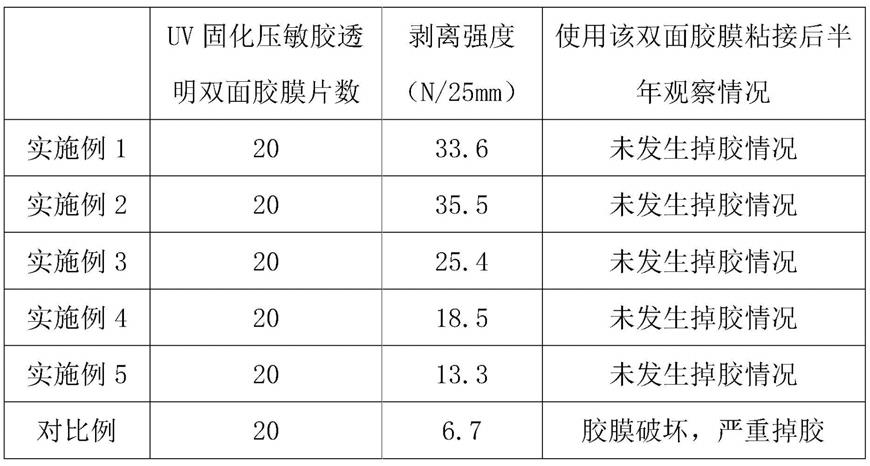

分别取上述实施例1-5所制得的uv固化压敏胶透明双面胶膜及市场上的uv固化型压敏胶进行180

°

剥离强度实验检测,每20片为一组,分五组分别试用五个实施例中制备的uv固化压敏胶透明双面胶膜,得到以下数据:

[0063][0064]

由上表可知,实施例1-5中原料配合值得的uv固化压敏胶透明双面胶膜180

°

剥离强度为13.3n/25mm-38n/25mm,较市场售卖的uv固化型压敏胶剥离强度性能有大幅度提升,且长时间使用后未发现由明显的掉胶情况,性能优越。

[0065]

最后:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让