一种改性硅烷封端剂及其制备方法和应用与流程

2021-02-02 14:02:28|

2021-02-02 14:02:28| 278|

278| 起点商标网

起点商标网

[0001]

本发明涉及硅烷封端剂技术领域,尤其涉及一种改性硅烷封端剂及其制备方法和应用。

背景技术:

[0002]

近年来,由于我国提出了更严格的安全环保要求,传统的聚氨酯密封胶由于含有游离的异氰酸酯,而且固化时容易形成气泡,使得其在很多应用领域受到限制,而硅酮密封胶由于撕裂强度低,复涂性差,容易污染建材,使得其应用饱受用户的非议。硅烷改性聚氨酯密封胶兼具了聚氨酯密封胶和硅酮密封胶的优点,抵消了各自性能的不足,具有优良的力学强度、复涂性、耐污性,且产品中没有异氰酸酯及溶剂,是国内外新型弹性密封剂的主要方向。

[0003]

硅烷改性聚氨酯的合成方法有多种,仲胺基硅烷作为封端剂制备硅烷改性聚氨酯具有很多优点,储存稳定性好,耐热性能优异。

[0004]

专利名称为《一种适用于金属粘接的单组份聚氨酯密封胶及制备方法》,专利公开号为cn110734733a的发明专利,描述了一种硅烷改性的聚氨酯密封胶,其封端剂使用的是苯胺基丙基三甲氧基硅烷,该方法合成得到的硅烷改性聚氨酯密封胶,耐高温和耐低温效果可以,但是抗紫外线稳定性能较差。

[0005]

专利名称为《一种硅烷改性聚氨酯玻璃底涂剂及其制备方法》,公开号为cn102516921a的中国发明专利,公开了一种硅烷改性聚氨酯玻璃底涂剂,主体材料硅烷封端的聚氨酯预聚体是由氨丙基三甲氧基硅烷、γ-巯丙基三甲氧基硅烷对端异氰酸酯基聚氨酯预聚物进行封端改性而得;制备的硅烷改性聚氨酯底涂剂在空气中可操作时间长,使用简单,便于施工;缺点是该方法得到的硅烷改性聚氨酯,粘度较大,需要加入较多的增稠剂,对环境有较大的影响。

[0006]

众所周知,硅烷封端剂在硅烷封端聚氨酯的制备过程起到重要的作用,为使硅烷封端聚氨酯的应用更加的简便和广泛,选择价格适中且封端效果很好的硅烷封端剂非常关键。在上述硅烷封端聚氨酯的制备方法中,有些是先合成端羟基聚氨酯预聚物,然后再用异氰酸酯基硅烷偶联剂对聚氨酯进行封端,然而目前端异氰酸酯基硅烷偶联剂的价格非常昂贵,国内生产应用的很少,大部分都是从国外进口,且制备复杂。有些是用市售伯胺基硅烷或者巯基硅烷对端异氰酸酯基聚氨酯预聚物进行封端改性,然而这种偶联剂在封端过程中活性太大,反应过程不易控制,易出现凝胶的现象。

[0007]

综合上述,目前急需设计出一种硅烷改性聚氨酯用封端剂,可克服在苛刻条件下的使用缺陷。

技术实现要素:

[0008]

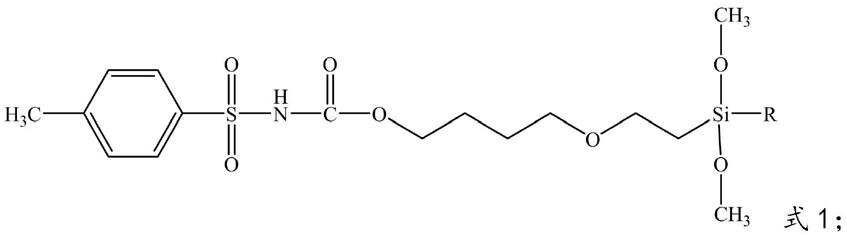

为实现上述目的,本发明公开一种改性硅烷封端剂,其结构如式1所示:

[0009][0010]

式1中,r为甲基或者甲氧基。

[0011]

本发明将改性硅烷封端剂采用上述的分子结构,解决了传统硅烷改性聚氨酯用封端剂结构缺陷的技术难点,其核心优点在于:其一,分子结构中设计了合理的仲胺基团,可以较好的与聚氨酯预聚体进行封端反应;其二,分子结构中引入苯环,赋予其耐化学性质;其三,分子结构中构建了足够多的活性反应基团,可与聚氨酯预聚体反应后,赋予硅烷改性聚氨酯的粘结性。含-nco的预聚体用本发明合成的改性硅烷封端剂封端后,所得到的硅烷化树脂可通过端基(烷氧基硅烷)的水解和缩聚反应在室温下进行湿气硫化,形成的硅氧骨架对热、溶剂和紫外辐射具有稳定性。

[0012]

本发明设计的改性硅烷封端剂采用上述的分子结构,还有以下优点:1、主链中设计有苯磺酰氧基,可以降低树脂表面活性,在应用中可以减少气泡的产生;2、主链上的长链烷基与醚键可以增加硅烷在聚氨酯预聚体中的相容性。3、当将本发明设计的改性硅烷用作聚氨酯预聚体的封端剂时,由于聚氨酯预聚体的主链上存在很多醚键以及烷烃基,根据相似相容性,本发明的改性硅烷可以更好的与聚氨酯预聚体相容,从而使改性硅烷的封端效果更好。

[0013]

本发明还公开了所述改性硅烷封端剂的制备方法,其包括以下步骤:

[0014]

1)在反应瓶中加入4-羟丁基乙烯基醚和催化剂a,然后升温至60-65℃滴加氢硅烷,滴加完毕在60~100℃反应2~6小时;所述加入的4-羟丁基乙烯基醚与氢硅烷的摩尔比为1:1.00~1.50;

[0015]

2)反应完成后,进行负压精馏,得到端羟基硅烷;

[0016]

3)将步骤2)得到的端羟基硅烷和催化剂b加入反应瓶中,升温至50℃,然后开始滴加对甲苯磺酰异氰酸酯,滴加完毕在50℃~80℃反应1~3小时;所述加入的端羟基硅烷和对甲苯磺酰异氰酸酯的摩尔比为1:1.0~1.5;

[0017]

4)将步骤3)得到的反应液减压蒸馏除去未反应的对甲苯磺酰异氰酸脂,得到所述改性硅烷。

[0018]

进一步,所述步骤1)中的催化剂a为speier催化剂-有机胺体系,所述有机胺包括下列中的一种:正三丁胺、二甲基苯胺、苯胺、或正丁胺。

[0019]

进一步,所述步骤3)中的催化剂b为下列中的一种:有机锡、有机铋或者有机锌。

[0020]

进一步,所述步骤1)中氢硅烷包括三甲氧基氢硅烷或甲基二甲氧基氢硅烷。

[0021]

进一步,所述步骤3)中催化剂b的投入质量为步骤3)总投料的1

‰-

1%。

[0022]

本发明还公开所述改性硅烷封端剂的应用,所述改性硅烷封端剂应用于聚氨酯密封胶用封端剂。

[0023]

本发明相对于现有技术,具有如下的有益效果:

[0024]

1、本发明的活性仲胺基硅烷的制备条件简单易行,活性仲胺基硅烷对聚氨酯预聚物封端改性的过程容易控制,不会产生凝胶现象,产品制备时重现性好。

[0025]

2、本发明在分子结构中设计了合理的仲胺基团,可以较好的与聚氨酯预聚体进行封端反应;同时,分子结构中引入苯环,赋予其耐化学性质;另外,分子结构中构建了足够多的活性反应基团,可与聚氨酯预聚体反应后,赋予硅烷改性聚氨酯的粘结性。含-nco的预聚体用本发明合成的改性硅烷封端剂封端后,所得到的硅烷化树脂可通过端基(烷氧基硅烷)的水解和缩聚反应在室温下进行湿气硫化,形成的硅氧骨架对热、溶剂和紫外辐射具有稳定性。

[0026]

总之,本发明改性硅烷封端剂制备方法简单,成本低、环境友好、方便工业化。所述制备的改性硅烷封端剂可提升密封胶的储存稳定性、耐高低温、紫外稳定性、粘结性。

具体实施方式

[0027]

为详细说明技术方案的技术内容、构造特征、所实现目的及效果,以下结合具体实施例详予说明。

[0028]

实施例1

[0029]

首先,将计量的117克(1mol)4-羟丁基乙烯基醚加入500ml的四口烧瓶中,加入speier-正三丁胺体系催化剂0.0117g(speier催化剂中氯铂酸溶液的浓度为5%);升温搅拌,升温至60℃时,称取122克(1mol)的三甲氧基氢硅烷,并开始滴加。滴加过程中,存在放热的现象。两小时左右,三甲氧基氢硅烷滴加完毕,继续保持温度在75℃反应搅拌4小时。取样gc分析,中间体端羟基硅烷含量为85%,异构体含量为7%。最后,将得到的粗品进行精馏,得到含量为97%的端羟基硅烷。

[0030]

将上一步合成的端羟基硅烷119.5g(0.5mol)加入500ml四口烧瓶中,加入二丁基二月桂酸锡0.218g;升温搅拌,温度升至50℃时,称取98.5g对甲苯磺酰异氰酸酯,并开始滴加,1.5小时左右滴加完毕,继续保持温度在65℃反应搅拌2小时。反应结束,将反应液减压蒸馏除去未反应的对甲苯磺酰异氰酸脂,得到所述对甲苯磺酰聚氨酯基丁氧基乙基三甲氧基硅烷。取样分析,对甲苯磺酰聚氨酯基丁氧基乙基三甲氧基硅烷含量为90%;

[0031]

实施例2

[0032]

首先,将计量的117克(1mol)4-羟丁基乙烯基醚加入500ml的四口烧瓶中,加入speier-苯胺体系催化剂0.0117g(speier催化剂中,氯铂酸溶液浓度的为5%);升温搅拌,升温至60℃时,称取183克(1.5mol)的三甲氧基氢硅烷,并开始滴加。滴加过程中,存在放热的现象。两小时左右,三甲氧基氢硅烷滴加完毕,继续保持温度在60℃反应搅拌6小时。取样gc分析,中间体端羟基硅烷含量为88%,异构体含量为6%。最后,将得到的粗品进行精馏,得到含量为97%的端羟基硅烷。

[0033]

将上一步合成的端羟基硅烷119.5g(0.5mol)加入500ml四口烧瓶中,加入月桂酸铋0.218g;升温搅拌,温度升至50℃时,称取147.5g(0.75mol)对甲苯磺酰异氰酸酯,并开始滴加,1.5小时左右滴加完毕,继续保持温度在50℃反应搅拌3小时。反应结束,将反应液减压蒸馏除去未反应的对甲苯磺酰异氰酸脂,得到所述对甲苯磺酰聚氨酯基丁氧基乙基三甲氧基硅烷。取样分析,对甲苯磺酰聚氨酯基丁氧基乙基三甲氧基硅烷含量为90%;

[0034]

实施例3

[0035]

首先,将计量的117克(1mol)4-羟丁基乙烯基醚加入500ml的四口烧瓶中,加入speier-二甲基苯胺体系催化剂0.117g(speier催化剂中,氯铂酸溶液的浓度为5%);升温搅拌,升温至65℃时,称取132克(1.25mol)的甲基二甲氧基氢硅烷,并开始滴加。滴加过程中,存在放热的现象。两小时左右,甲基二甲氧基氢硅烷滴加完毕,继续保持温度在80℃反应搅拌4小时。取样gc分析,中间体端羟基硅烷含量为87%,异构体含量为6%。最后,将得到的粗品进行精馏,得到含量为97%的端羟基硅烷。

[0036]

将上一步合成的端羟基硅烷119.5g(0.5mol)加入500ml四口烧瓶中,加入新葵酸铋2.42g;升温搅拌,温度升至50℃时,称取123.5g(0.75mol)对甲苯磺酰异氰酸酯,并开始滴加,1.5小时左右滴加完毕,继续保持温度在80℃反应搅拌1小时。反应结束,将反应液减压蒸馏除去未反应的对甲苯磺酰异氰酸脂,得到所述对甲苯磺酰聚氨酯基丁氧基乙基甲基二甲氧基氧基硅烷。取样分析,对甲苯磺酰聚氨酯基丁氧基乙基甲基二甲氧基氧基硅烷含量为85%;

[0037]

实施例4

[0038]

首先,将计量的117克(1mol)4-羟丁基乙烯基醚加入500ml的四口烧瓶中,加入speier-正丁胺体系催化剂0.0117g(speier催化剂中,氯铂酸溶液的浓度为5%);升温搅拌,升温至60℃时,称取112克(1.25mol)的二甲基甲氧基氢硅烷,并开始滴加。滴加过程中,存在放热的现象。两小时左右,二甲基甲氧基氢硅烷滴加完毕,继续保持温度在75℃反应搅拌4小时。取样gc分析,中间体端羟基硅烷含量为90%,异构体含量为5%。最后,将得到的粗品进行精馏,得到含量为96%的端羟基硅烷。

[0039]

将上一步合成的端羟基硅烷119.5g(0.5mol)加入500ml四口烧瓶中,加入新葵酸锌2.42g;升温搅拌,温度升至50℃时,称取123.5g(0.75mol)对甲苯磺酰异氰酸酯,并开始滴加,1.5小时左右滴加完毕,继续保持温度在70℃反应搅拌2小时。反应结束,将反应液减压蒸馏除去未反应的对甲苯磺酰异氰酸脂,得到所述对甲苯磺酰聚氨酯基丁氧基乙基甲基二甲氧基氧基硅烷。取样分析,对甲苯磺酰聚氨酯基丁氧基乙基甲基二甲氧基氧基硅烷含量为87%;

[0040]

实施例5

[0041]

首先,将计量的117克(1mol)4-羟丁基乙烯基醚加入500ml的四口烧瓶中,加入speier-正丁胺体系催化剂0.0117g(speier催化剂中,氯铂酸溶液的浓度为5%);升温搅拌,升温至60℃时,称取152克(1mol)的三甲氧基氢硅烷,并开始滴加。滴加过程中,存在放热的现象。两小时左右,三甲氧基氢硅烷滴加完毕,继续保持温度在90℃反应搅拌3小时。取样gc分析,中间体端羟基硅烷含量为81%,异构体含量为12%。最后,将得到的粗品进行精馏,得到含量为97%的端羟基硅烷。

[0042]

上一步合成的端羟基硅烷119.5g(0.5mol)加入500ml四口烧瓶中,加入二丁基二月桂酸锡2.42g;升温搅拌,温度升至50℃时,称取98.5g(0.5mol)对甲苯磺酰异氰酸酯,并开始滴加,1.5小时左右滴加完毕,继续保持温度在65℃反应搅拌2小时。反应结束,将反应液减压蒸馏除去未反应的对甲苯磺酰异氰酸脂,得到所述对甲苯磺酰聚氨酯基丁氧基乙基三甲氧基硅烷。取样分析,对甲苯磺酰聚氨酯基丁氧基乙基三甲氧基硅烷含量为87%;

[0043]

实施例6

[0044]

首先,将计量的117克(1mol)4-羟丁基乙烯基醚加入500ml的四口烧瓶中,加入

speier-正丁胺体系催化剂0.0117g(speier催化剂中,氯铂酸溶液的浓度为5%);升温搅拌,升温至60℃时,称取152克(1.25mol)的三甲氧基氢硅烷,并开始滴加。滴加过程中,存在放热的现象。两小时左右,三甲氧基氢硅烷滴加完毕,继续保持温度在100℃反应搅拌2小时。取样gc分析,中间体端羟基硅烷含量为80%,异构体含量为11%。最后,将得到的粗品进行精馏,得到含量为97%的端羟基硅烷。

[0045]

上一步合成的端羟基硅烷119.5g(0.5mol)加入500ml四口烧瓶中,加入二丁基二月桂酸锡0.242g;升温搅拌,温度升至50℃时,称取123.5g(0.75mol)对甲苯磺酰异氰酸酯,并开始滴加,1.5小时左右滴加完毕,继续保持温度在65℃反应搅拌2小时。反应结束,将反应液减压蒸馏除去未反应的对甲苯磺酰异氰酸脂,得到所述对甲苯磺酰聚氨酯基丁氧基乙基三甲氧基硅烷。取样分析,对甲苯磺酰聚氨酯基丁氧基乙基三甲氧基硅烷含量为87%;

[0046]

将上述实施例1-6中得到的对甲苯磺酰聚氨酯基丁氧基乙基三甲氧基硅烷或对甲苯磺酰聚氨酯基丁氧基乙基甲基二甲氧基硅烷做封端剂制备硅烷改性聚氨酯树脂,并与苯胺基丙基三甲氧基硅烷,氨丙基三甲氧基硅烷进行对比。

[0047]

应用实施例

[0048]

将聚醚(粘度为12000mpa.s)与六亚甲基二异氰酸酯反应,得到异氰酸酯封端的预聚体。

[0049]

实施例7

[0050]

在5l的行星搅拌机中加入2公斤的异氰酸酯封端的预聚体,加入40g的实施例1制备的对甲苯磺酰聚氨酯基丁氧基乙基三甲氧基硅烷作为封端剂,反应温度控制在80℃,反应时长为5小时。用滴定的方式检测nco含量,含量为0时即为反应终点。即得到硅烷改性的聚氨酯树脂。

[0051]

在上述实施例中,实施例1步骤2)中加入的催化剂二丁基二月桂酸锡也是该反应的催化剂,因此,实施例1中无需分离催化剂二丁基二月桂酸锡。

[0052]

实施例8-12

[0053]

将实施例7中的对甲苯磺酰聚氨酯基丁氧基乙基三甲氧基硅烷替换成上述实施例2-6中制备的硅烷改性封端剂,其他操作均与实施例7相同,分别得到实施例8-12的硅烷改性的聚氨酯树脂。

[0054]

实施例13

[0055]

将实施例7中的对甲苯磺酰聚氨酯基丁氧基乙基三甲氧基硅烷替换成苯胺基丙基三甲氧基硅烷,其他操作均与实施例7相同,得到实施例13的硅烷改性的聚氨酯树脂。

[0056]

实施例14

[0057]

将实施例7中的对甲苯磺酰聚氨酯基丁氧基乙基三甲氧基硅烷替换成氨丙基三甲氧基硅烷,其他操作均与实施例7相同,得到实施例14的硅烷改性的聚氨酯树脂。

[0058]

实施例13和实施例14为本发明的对比实施例。

[0059]

将上述实施例7-14制备的硅烷改性的聚氨酯树脂分别按以下配方制作成密封胶。

[0060][0061]

对上述得到的密封胶样品进行硫化,具体硫化按下述步骤:在23℃下,相对湿度为50%的环境中静置3天,然后在50℃下,相对湿度为50%的环境中静置4天。

[0062]

对上述实施例7-14硅烷改性聚氨酯树脂制备的密封胶进行硫化后的样品进行性能检测。机械性能使用astm标准方法测试。测试样品的拉伸强度、伸长率,邵氏硬度a(astm c-661)。具体检测结果见表1所示。

[0063]

表1实施例7-14制备的密封胶的检测性能

[0064]

[0065][0066]

由上述表格可知,由本发明制备的改性硅烷可作为制备硅烷改性聚氨酯树脂的封端剂,且制备的硅烷改性聚氨酯树脂进一步制备的密封胶在拉伸强度、伸长率均优于由苯胺基丙基三甲氧基硅烷或氨丙基三甲氧基硅烷制备的密封胶。

[0067]

实施例7到实施例14制备的密封胶进行经uv透过老化处理后的粘接性能检测,检测结果见表2。

[0068]

表2实施例7-14密封胶经uv透过老化处理后的粘接性能检测数据

[0069][0070]

[0071]

由表2可知,由本发明制备的改性硅烷作为制备硅烷改性聚氨酯树脂的封端剂,进而制备的密封胶经uv透过老化处理后,湿粘接强度基本保持不变,而由苯胺基丙基三甲氧基硅烷或氨丙基三甲氧基硅烷作为硅烷改性聚氨酯树脂的封端剂,进而制备的密封胶经uv透过老化处理后,湿粘接强度明显下降,由3.5mpa下降到2.3mpa。这是由于聚醚中c-c键能较弱,长时间在紫外线作用下,会出现断裂。而采用本发明的改性硅烷进行封端后,聚醚两端生成si-c键,键能较强,且由于本发明的改性硅烷中,分子结构中存在醚键以及碳碳长链,与聚醚有更好的相容性,可以带来更强的作用力,使树脂抗老化性能大幅增强。

[0072]

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者终端设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者终端设备所固有的要素。在没有更多限制的情况下,由语句“包括

……”

或“包含

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者终端设备中还存在另外的要素。此外,在本文中,“大于”、“小于”、“超过”等理解为不包括本数;“以上”、“以下”、“以内”等理解为包括本数。

[0073]

需要说明的是,尽管在本文中已经对上述各实施例进行了描述,但并非因此限制本发明的专利保护范围。因此,基于本发明的创新理念,对本文所述实施例进行的变更和修改,或利用本发明说明书内容所作的等效结构或等效流程变换,直接或间接地将以上技术方案运用在其他相关的技术领域,均包括在本发明的专利保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让