一种PVC悬浮聚合生产用新型高效防粘釜剂及其制备方法与流程

2021-02-02 14:02:07|

2021-02-02 14:02:07| 290|

290| 起点商标网

起点商标网

一种pvc悬浮聚合生产用新型高效防粘釜剂及其制备方法

技术领域

[0001]

本发明属于pvc聚合生产技术领域,更具体地说,涉及一种pvc悬浮聚合生产用新型高效防粘釜剂及其制备方法。

背景技术:

[0002]

聚氯乙烯(pvc)自其实现工业化以来,在世界塑料用量中长期占居前列,其产量现仍占塑料总产量的四分之一以上。pvc通常采用自由基加成聚合方法制备,其中,聚合方法主要分为悬浮聚合法、乳液聚合法和本体聚合法。工业生产上主要以悬浮聚合法为主,约占pvc总产量的80%左右。该方法的主要步骤为:将纯水、液化的vcm单体、分散剂加入到反应釜中,然后加入引发剂和其它助剂,升温到一定温度后vcm单体发生自由基聚合反应生成pvc颗粒,持续搅拌使得颗粒的粒度均匀,并且使生成的颗粒悬浮在水中。

[0003]

但是,在这一工艺的实施过程中,一直存在聚合釜的粘釜问题。而粘釜会导致聚合釜传热系数和生产能力的下降,单体收率降低,从而使得pvc产品成本上升。同时,粘釜物若混入树脂中,在树脂加工塑化中极易出现“鱼眼”和黑黄点,从而降低终端产品的内在质量。在pvc的悬浮聚合生产中,经常需要人工清釜,容易破坏生产连续性、降低设备运转率、增加人工费,而且还会造成氯乙烯(vcm)对清釜人员的危害。因此,要保证所得产品质量,实现良好的经济效益,必须重视聚合釜的粘釜问题。尤其在最近几年,国内高型号专用树脂、共聚树脂、糊树脂等特种pvc树脂品种不断增多、产量逐年提高,对防粘釜剂的性能也提出了更高的要求。

[0004]

经检索,中国专利申请号为:200410018657.7,申请日为:2004年月日,发明创造名称为:一种用于聚氯乙烯悬浮聚合反应釜的防粘釜剂的制造方法。该申请案通过在常规的密闭反应釜中,分别加入5份含量为99%以上的精制β-萘酚、2.5份含量为37%的甲醛溶液于7.5份含量为99%氢氧化钠中,加入65份去离子水,然后升至反应温度95℃,反应10分钟,将温度迅速降至室温;分别将10份聚乙烯醇水溶液、10份海藻酸钠水溶液与酚醛树脂水溶液充分混合,即可得到固含量为5-8%的酚醛树脂水溶液成品,采用2-萘酚和甲醛在碱性水溶液中的缩聚,随后降温加入成膜剂制得防粘釜剂。

[0005]

又如,中国专利申请号为:201510068651.9,申请日为:2015年2月10日,发明创造名称为:一种用于生产高抗冲聚氯乙烯树脂防粘釜剂的生产方法。该申请案将精制1-萘酚、去离子水、氢氧化钠溶液加入反应器中,在碱性条件下,滴加甲醛溶液到反应器中,反应液继续加热并搅拌,充分反应2h后,加入成膜剂聚乙烯醇继续搅拌反应,控制ph值12-13,室温下,加入还原性稳定剂次硫酸氢钠甲醛,即得高抗冲聚氯乙烯树脂专用防粘釜剂。

[0006]

上述两个申请案中,均通过对防粘釜剂的组分、配比及其生产工艺进行优化,在一定程度上解决了聚氯乙烯树脂悬乳聚合反应时粘釜的问题,同时能够延长一定的清釜周期,降低了生产成本。但是,上述及其他现有防粘釜剂还存在以下两个缺陷:(1)阻聚作用效果较为有限,防粘釜性能尚待进一步提升;(2)用于高型号或特种pvc树脂生产时防粘釜效果仍较差。

技术实现要素:

[0007]

1.要解决的问题

[0008]

本发明的目的在于克服现有防粘釜剂的防粘效果相对较差,且涂壁效果较差,从而难以满足pvc聚合生产需求的不足,提供了一种pvc悬浮聚合生产用新型高效防粘釜剂及其制备方法。采用本发明的技术方案能够有效解决上述问题,显著提升了所得防粘釜剂的防粘效果,且其生产工艺简单、原料易得、产品使用成本低、便于工业化推广应用。

[0009]

2.技术方案

[0010]

为了解决上述问题,本发明所采用的技术方案如下:

[0011]

本发明的一种pvc悬浮聚合生产用新型高效防粘釜剂,按质量百分数计,包括如下组分:邻羟基苯甲醛1%-6%,1、4、5、8-四羟基萘1%-6%,1-萘酚-4-羧酸1%-3%,甲醛次硫酸氢钠1%-4%,成膜剂1%-3%,催化剂1%-2%,还原保护剂1%-2%,甲醇5%-15%,余量为去离子水。

[0012]

更进一步的,所述成膜剂选用聚乙烯醇。

[0013]

更进一步的,所述催化剂为无机碱类催化剂,所述还原保护剂为无机还原剂。

[0014]

更进一步的,所述催化剂选用氢氧化钠和氢氧化钾中的一种或两种组合。所述还原保护剂选用亚硫酸钠、亚硫酸氢钠和连二亚硫酸钠中的一种或多种组合。

[0015]

本发明的上述新型高效防粘釜剂的制备方法,其制备步骤如下:

[0016]

(1)先于反应釜中加入水,开启搅拌,并通入氮气持续吹扫;

[0017]

(2)将1、4、5、8-四羟基萘和催化剂加入反应釜中,搅拌至全部溶解;

[0018]

(3)将邻羟基苯甲醛、甲醛次硫酸氢钠和去离子水混合配制溶解后滴加入反应釜,进行保温;

[0019]

(4)将反应釜温度升至90℃,再将1-萘酚-4-羧酸、催化剂和去离子水混合配制溶解后滴加入反应釜,进行保温;

[0020]

(5)最后加入聚乙烯醇、还原保护剂、甲醇和余量去离子水,搅拌至常温,制备得到防粘釜剂。

[0021]

更进一步的,步骤(1)中,搅拌时转速为2500~3000r/min,搅拌时长为15~30min,升温至65~70℃,通入氮气。

[0022]

更进一步的,步骤(3)中,保温温度为70~75℃,保温时间为3h。

[0023]

更进一步的,步骤(4)中,保温时,先于90~95℃下保温1h,然后降温至80~85℃下保温1.5h。

[0024]

更进一步的,步骤(5)中,降温至50~60℃时再加入剩余试剂。

[0025]

3.有益效果

[0026]

相比于现有技术,本发明的有益效果为:

[0027]

(1)本发明的一种pvc悬浮聚合生产用新型高效防粘釜剂,通过对其原料及其配比进行优化设计,尤其是将传统单一的萘酚、甲醛原料替换为1、4、5、8-四羟基萘、1-萘酚-4-羧酸和邻羟基苯甲醛三种原料进行生产,从而可以生成两种不同的目标产物并通过两种不同缩聚物之间的协同效应,极大提升了产品的防粘性能,易喷涂、涂壁效果较好。

[0028]

(2)本发明的一种pvc悬浮聚合生产用新型高效防粘釜剂,通过邻羟基苯甲醛和1、4、5、8-四羟基萘的添加,能够生成邻羟基苯甲醛-四羟基萘缩聚物,从而可以增加所得产品

的防粘效果。同时,还能够增加聚合产物中酚羟基官能团数量,进而能够进一步提升所得防粘釜剂的阻聚防粘效果。

[0029]

(3)本发明的一种pvc悬浮聚合生产用新型高效防粘釜剂的制备方法,通过对组分及其配比、生产工艺进行优化设计,控制各原料之间比例和各反应阶段的温度、时间等工艺参数,一方面能够有效避免副反应的发生;另一方面,能够有效控制生成的两种缩聚物在产品中的比例和两种聚合物的聚合度,达到两种聚合物的最优比例,同时能够通过控制聚合物上官能团的最佳位置及数量,从而便于发挥其协同效应,最终使得所得防粘釜剂的防粘效果明显高于现有行业产品的高效防粘釜剂。同时,且其生产工艺简单、原料易得、产品使用成本低、便于工业化推广应用。

[0030]

(4)本发明的一种pvc悬浮聚合生产用新型高效防粘釜剂的制备方法,通过原料的具体选择,极大地提升了聚合物的亲水疏油性,明显降低了喷涂后在金属表面的润湿角,从而显著提升涂壁喷涂效果。本发明的制备所得防粘釜剂加入量可以低至100ppm左右,仅为行业普遍加入量的三分之一。同时,传统防粘釜剂清釜周期为200釜-300釜,本发明防粘釜剂清釜周期可提升至800釜-1000釜,综合来看单釜的使用成本较传统可节省40%左右。

附图说明

[0031]

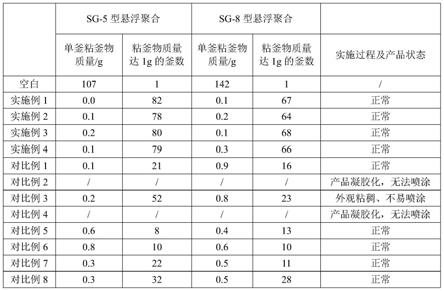

图1为本发明中各实施例和对比例中所得防粘釜剂产品的状态及使用情况结果图;

具体实施方式

[0032]

现在防粘釜剂行业中普遍采用甲醛、甲萘酚作为原料生成简单的酚醛类树脂,防粘效果较差且涂壁效果不好。本发明提供了一种pvc悬浮聚合生产用新型高效防粘釜剂,按质量百分数计,包括如下组分:邻羟基苯甲醛1%-6%,1、4、5、8-四羟基萘1%-6%,1-萘酚-4-羧酸1%-3%,甲醛次硫酸氢钠1%-4%,成膜剂1%-3%,催化剂1%-2%,还原保护剂1%-2%,甲醇5%-15%,余量为去离子水。其中,所述成膜剂选用聚乙烯醇。所述催化剂为无机碱类催化剂,具体选用氢氧化钠和氢氧化钾的一种或两种组合。所述还原保护剂为无机还原剂,具体选用亚硫酸钠、亚硫酸氢钠和连二亚硫酸钠的一种或多种组合。本发明通过对其组分及组分配比进行优化设计,尤其是将传统单一的萘酚、甲醛原料替换为1、4、5、8-四羟基萘、1-萘酚-4-羧酸和邻羟基苯甲醛三种原料进行生产,且将替换后的不同原料根据工艺控制分阶段加入,使之生成不同的目标产物相互形成协同效应,极大提升了产品的防粘性能,同时容易喷涂、涂壁效果较好。

[0033]

本发明提供了上述新型高效防粘釜剂的制备方法,该方法具有生产工艺简单、原料易得、产品使用成本低、便于工业化推广应用的特点,具体包括以下步骤:

[0034]

(1)先于反应釜中加入水,开启搅拌,搅拌转速为2500~3000r/min,搅拌时长为15~30min。升温至65~70℃,通入氮气持续吹扫。

[0035]

(2)将配方量的1、4、5、8-四羟基萘和氢氧化钠加入釜中,搅拌至全部溶解。

[0036]

(3)将邻羟基苯甲醛、甲醛次硫酸氢钠和部分去离子水混合配制溶解后滴加入反应釜,在70~75℃下保温2.5~3h。

[0037]

(4)反应釜温度升至90℃,将1-萘酚-4-羧酸、氢氧化钠和部分去离子水混合配制

溶解后滴加入反应釜,90~95℃下保温1~1.5h,然后降温至80~85℃下保温1~1.5h。

[0038]

(5)降温至50℃-60℃加入聚乙烯醇、还原保护剂、甲醇和余量去离子水,搅拌至常温,制备得到防粘釜剂。

[0039]

需要说明的是,针对现有防粘釜剂的防粘效果较差,涂壁困难的不足,申请人通过大量研究,想要寻求一种新型高效防粘釜剂来取代,主要是通过原料更换来增加目标产物的种类和官能团数量,以此来增加产品性能,但由于更换原料后成本更高且普遍产品性能提升不明显,所以行业内相关研究偏少且迟迟没有突破。本发明通过大量实验研究,通过对特定的原料进行选择、并对其配比及其制备工艺进行优化设计,突破了产品性能不明显的技术难点,从而能够制备得到性能较好的新型防粘釜剂。同时,本发明所得防粘釜剂因其高产品性能,从而在使用时能够有效降低加入量、延长清釜周期,做到了单釜喷涂成本反而更低。

[0040]

具体的,首先,本发明使用邻羟基苯甲醛和四羟基萘取代传统甲醛和1-萘酚,生成邻羟基苯甲醛-四羟基萘缩聚物,增加防粘效果和聚合产物中酚羟基官能团数量来增加阻聚防粘效果。其次,向其中加入1-萘酚-4-羧酸,加入1-萘酚-4-羧酸后,利用酯缩聚接枝聚合到邻羟基苯甲醛-四羟基萘缩聚物上,进一步增加缩聚物中酚类官能团数量来增加阻聚防粘效果。再者,添加的一部分1-萘酚-4-羧酸还会直接和邻羟基苯甲醛进行缩聚来生成含羧酸盐官能团的缩聚物,此两种聚合物由于酚羟基位置不同所以还原阻聚能力不同,喷涂上后反应前期主要为1-萘酚-4-羧酸和邻羟基苯甲醛-四羟基萘缩聚物的酯缩聚产物提供阻聚能力,至反应后期为1-萘酚-4-羧酸会直接和水杨醛进行缩聚来生成含羧酸盐官能团的缩聚物提供后期高温状态下的阻聚能力,且在反应中期最容易造成粘釜的pvc离子沉淀形成期两种聚合物共同作用提供最大防粘能力。通过上述两种聚合物共同起到的协同阻聚效应,能显著提升聚合反应前期到后期的整体防粘效果。最后,通过控制各原料的加入比例以及将1-萘酚-4-羧酸、四羟基萘两种原料分不同阶段,并配合催化剂进行加入的工艺来保证两种聚合物有序依次生成。与此同时,还通过控制各阶段的反应温度和反应时间,有效避免了副反应的同时还能够控制生成的两种缩聚物在产品中所占比例及两种聚合物的聚合度,以此来达到两种聚合物的最优比例和聚合物上官能团的最佳数量、位置,最终形成最佳的协同效应。

[0041]

此外,本发明通过使用1-萘酚-4-羧酸、邻羟基苯甲醛和四羟基萘作为主原料生成的聚合物中增加了羟基的数量,并引入了羧基官能团,极大地提升了聚合物的亲水疏油性,明显降低了喷涂后在金属表面的润湿角,从而显著提升了所得防粘釜剂的涂壁喷涂效果。同时,本发明的制备方法,其生产工艺简单、原料易得、产品使用成本低、便于工业化推广应用。

[0042]

下面结合具体实施例对本发明进一步进行描述。

[0043]

实施例1

[0044]

防粘釜剂的组分及配比为:邻羟基苯甲醛5%,1、4、5、8-四羟基萘5%,1-萘酚-4-羧酸2%,甲醛次硫酸氢钠2%,聚乙烯醇2%,氢氧化钠2%,亚硫酸钠1%,甲醇10%,余量为去离子水。

[0045]

防粘釜剂的制备方法:先于反应釜中加入20%的水,开启搅拌,搅拌转速为2500r/min,搅拌时长为25min;升温至70℃,通入氮气持续吹扫。然后将5%的四羟基萘和1%的氢

氧化钠加入釜中,搅拌至全部溶解。继续将5%的邻羟基苯甲醛、2%的甲醛次硫酸氢钠和10%去离子水混合配制溶解后滴加入反应釜,70℃下保温3h。反应釜温度升至90℃,将2%的1-萘酚-4-羧酸、1%的氢氧化钠和10%的去离子水混合配制溶解后滴加入反应釜,95℃下保温1h。降温至80℃下保温1.5h。降温至50℃加入2%的聚乙烯醇、1%亚硫酸钠、10%的甲醇和余量去离子水,搅拌至常温。

[0046]

实施例2

[0047]

防粘釜剂的组分及配比为:邻羟基苯甲醛1%,1、4、5、8-四羟基萘6%,1-萘酚-4-羧酸3%,甲醛次硫酸氢钠1%,聚乙烯醇3%,氢氧化钾2%,亚硫酸氢钠1%甲醇15%,余量为去离子水。

[0048]

防粘釜剂的制备方法:先于反应釜中加入20%的水,开启搅拌,搅拌转速为2600r/min,搅拌时长为15min;升温至70℃,通入氮气持续吹扫。然后将6%的1、4、5、8-四羟基萘和1%的氢氧化钾加入釜中,搅拌至全部溶解。继续将1%的邻羟基苯甲醛、1%的甲醛次硫酸氢钠和10%去离子水混合配制溶解后滴加入反应釜,70℃下保温2.5h。反应釜温度升至90℃,将3%的1-萘酚-4-羧酸、1%的氢氧化钾和10%的去离子水混合配制溶解后滴加入反应釜,90℃下保温1h。降温至80℃下保温1h。降温至50℃加入3%的聚乙烯醇、1%的亚硫酸氢钠、15%的甲醇和余量去离子水,搅拌至常温。

[0049]

实施例3

[0050]

防粘釜剂的组分及配比为:邻羟基苯甲醛3%,1、4、5、8-四羟基萘1%,1-萘酚-4-羧酸2%,甲醛次硫酸氢钠3%,聚乙烯醇2.5%,氢氧化钠1.5%,连二亚硫酸钠1.5%,甲醇10%,余量为去离子水。

[0051]

防粘釜剂的制备方法:先于反应釜中加入20%的水,开启搅拌,搅拌转速为3000r/min,搅拌时长为30min;升温至65℃,通入氮气持续吹扫。然后将1%的1、4、5、8-四羟基萘和1%的氢氧化钠加入釜中,搅拌至全部溶解。继续将3%的邻羟基苯甲醛、3%的甲醛次硫酸氢钠和10%去离子水混合配制溶解后滴加入反应釜,73℃下保温3h。反应釜温度升至90℃,将2%的1-萘酚-4-羧酸、0.5%的氢氧化钠和10%的去离子水混合配制溶解后滴加入反应釜,95℃下保温1.5h。降温至85℃下保温1.5h。降温至60℃加入2.5%的聚乙烯醇、1.5%的连二亚硫酸钠、10%的甲醇和余量去离子水,搅拌至常温。

[0052]

实施例4

[0053]

防粘釜剂的组分及配比为:邻羟基苯甲醛6%,1、4、5、8-四羟基萘5%,1-萘酚-4-羧酸1%,甲醛次硫酸氢钠4%,聚乙烯醇1%,氢氧化钠1%,亚硫酸钠2%,甲醇5%,余量为去离子水。

[0054]

防粘釜剂的制备方法:先于反应釜中加入20%的水,开启搅拌,搅拌转速为2900r/min,搅拌时长为25min;升温至70℃,通入氮气持续吹扫。然后将5%的1、4、5、8-四羟基萘和0.5%的氢氧化钠加入釜中,搅拌至全部溶解。继续将6%的邻羟基苯甲醛、4%的甲醛次硫酸氢钠和10%去离子水混合配制溶解后滴加入反应釜,75℃下保温2.8h。反应釜温度升至90℃,将1%的1-萘酚-4-羧酸、0.5%的氢氧化钠和10%的去离子水混合配制溶解后滴加入反应釜,93℃下保温1.3h。降温至83℃下保温1.2h。降温至55℃加入1%的聚乙烯醇、2%的亚硫酸钠、5%的甲醇和余量去离子水,搅拌至常温。

[0055]

对比例1

[0056]

本对比例防粘釜剂的组分及配比为:甲醛5%,甲萘酚8%,甲醛次硫酸氢钠2%,聚乙烯醇2%,氢氧化钠2%,甲醇10%,去离子水71%。

[0057]

防粘釜剂的制备方法为:先于反应釜中加入20%水,开启搅拌,升温至70℃,通入氮气持续吹扫。然后将8%的甲萘酚和2%的氢氧化钠加入釜中,搅拌至全部溶解。继续将5%的甲醛、2%的甲醛次硫酸氢钠和10%去离子水混合配制溶解后滴加入反应釜,70℃-75℃下保温3h。保温结束后降温至50℃-60℃加入2%的聚乙烯醇、8%的甲醇和41%的去离子水,搅拌至常温。

[0058]

对比例2

[0059]

本对比例防粘釜剂的组分及配比为:邻羟基苯甲醛7%,1、4、5、8-四羟基萘7%,1-萘酚-4-羧酸5%,甲醛次硫酸氢钠2%,聚乙烯醇2%,氢氧化钠2%,亚硫酸钠1%,甲醇10%,余量为去离子水。

[0060]

防粘釜剂的制备方法为:先于反应釜中加入20%的水,开启搅拌,搅拌转速为2600r/min,搅拌时长为20min;升温至70℃,通入氮气持续吹扫。然后将7%的1、4、5、8-四羟基萘和1%的氢氧化钠加入釜中,搅拌至全部溶解。继续将7%的邻羟基苯甲醛、2%的甲醛次硫酸氢钠和10%去离子水混合配制溶解后滴加入反应釜,70℃-75℃下保温3h。反应釜温度升至90℃,将5%的1-萘酚-4-羧酸、1%的氢氧化钠和10%的去离子水混合配制溶解后滴加入反应釜,90℃-95℃下保温1h。降温至80℃-85℃下保温1.5h。降温至50℃-60℃加入2%的聚乙烯醇、1%的亚硫酸钠、10%的甲醇和余量去离子水,搅拌至常温。

[0061]

对比例3

[0062]

本对比例防粘釜剂的组分及配比为:邻羟基苯甲醛5%,1、4、5、8-四羟基萘5%,1-萘酚-4-羧酸5%,甲醛次硫酸氢钠2%,聚乙烯醇2%,氢氧化钠2%,亚硫酸钠1%,甲醇10%,余量为去离子水。

[0063]

防粘釜剂的制备方法为:先于反应釜中加入20%的水,开启搅拌,搅拌转速为2500r/min,搅拌时长为25min;升温至70℃,通入氮气持续吹扫。然后将5%的1、4、5、8-四羟基萘和1%的氢氧化钠加入釜中,搅拌至全部溶解。继续将5%的邻羟基苯甲醛、2%的甲醛次硫酸氢钠和10%去离子水混合配制溶解后滴加入反应釜,70℃-75℃下保温3h。反应釜温度升至90℃,将5%的1-萘酚-4-羧酸、1%的氢氧化钠和10%的去离子水混合配制溶解后滴加入反应釜,90℃-95℃下保温1h。降温至80℃-85℃下保温1.5h。降温至50℃-60℃加入2%的聚乙烯醇、1%的亚硫酸钠、10%的甲醇和余量去离子水,搅拌至常温。

[0064]

对比例4

[0065]

本对比例防粘釜剂的组分及配比为:邻羟基苯甲醛5%,1、4、5、8-四羟基萘5%,1-萘酚-4-羧酸2%,甲醛次硫酸氢钠2%,聚乙烯醇2%,氢氧化钠2%,亚硫酸钠1%,甲醇10%,余量为去离子水。

[0066]

防粘釜剂的制备方法为:先于反应釜中加入20%的水,开启搅拌,搅拌转速为2500r/min,搅拌时长为25min;升温至70℃,通入氮气持续吹扫。然后将5%的1、4、5、8-四羟基萘和1%的氢氧化钠加入釜中,搅拌至全部溶解。继续将5%的邻羟基苯甲醛、2%的甲醛次硫酸氢钠和10%去离子水混合配制溶解后滴加入反应釜,70℃-75℃下保温3h。反应釜温度升至95℃,将2%的1-萘酚-4-羧酸、1%的氢氧化钠和10%的去离子水混合配制溶解后滴加入反应釜,95℃-98℃下保温1h。降温至90℃-95℃下保温1h。降温至50℃-60℃加入2%的

聚乙烯醇、1%的亚硫酸钠、10%的甲醇和余量去离子水,搅拌至常温。

[0067]

对比例5

[0068]

本对比例防粘釜剂的组分及配比为:邻羟基苯甲醛5%,1、4、5、8-四羟基萘5%,1-萘酚-4-羧酸2%,甲醛次硫酸氢钠2%,聚乙烯醇2%,氢氧化钠2%,亚硫酸钠1%,甲醇10%,余量为去离子水。

[0069]

防粘釜剂的制备方法为:先于反应釜中加入20%的水,开启搅拌,搅拌转速为2500r/min,搅拌时长为25min;升温至70℃,通入氮气持续吹扫。然后将5%的1、4、5、8-四羟基萘和2%的氢氧化钠加入釜中,搅拌至全部溶解。继续将5%的邻羟基苯甲醛、2%的1-萘酚-4-羧酸、2%的甲醛次硫酸氢钠和10%去离子水混合配制溶解后滴加入反应釜,70℃-75℃下保温3h。反应釜温度升至90℃下保温1h。降温至80℃-85℃下保温1.5h。降温至50℃-60℃加入2%的聚乙烯醇、1%的亚硫酸钠、10%的甲醇和余量去离子水,搅拌至常温。

[0070]

对比例6

[0071]

本对比例防粘釜剂的组分及配比为:邻羟基苯甲醛5%,1、4、5、8-四羟基萘5%,1-萘酚-4-羧酸2%,甲醛次硫酸氢钠2%,聚乙烯醇2%,氢氧化钠2%,亚硫酸钠1%,甲醇10%,余量为去离子水。

[0072]

防粘釜剂的制备方法为:先于反应釜中加入20%的水,开启搅拌,搅拌转速为2500r/min,搅拌时长为25min;升温至70℃,通入氮气持续吹扫。然后将5%的1、4、5、8-四羟基萘和2%的氢氧化钠加入釜中,搅拌至全部溶解。继续将5%的邻羟基苯甲醛、2%的1-萘酚-4-羧酸、2%的甲醛次硫酸氢钠和10%去离子水混合配制溶解后滴加入反应釜,90℃-95℃下保温3h。反应釜温度降至80℃-85℃下保温1.5h。降温至50℃-60℃加入2%的聚乙烯醇、1%的亚硫酸钠、10%的甲醇和余量去离子水,搅拌至常温。

[0073]

对比例7

[0074]

本对比例防粘釜剂的组分及配比为:邻羟基苯甲醛5%,1、4、5、8-四羟基萘5%,1-萘酚-4-羧酸2%,甲醛次硫酸氢钠2%,聚乙烯醇2%,氢氧化钠2%,亚硫酸钠1%,甲醇10%,余量为去离子水。

[0075]

防粘釜剂的制备方法为:先于反应釜中加入20%的水,开启搅拌,搅拌转速为2500r/min,搅拌时长为25min;升温至70℃,通入氮气持续吹扫。然后将5%的1、4、5、8-四羟基萘和1%的氢氧化钠加入釜中,搅拌至全部溶解。继续将5%的邻羟基苯甲醛、2%的甲醛次硫酸氢钠和10%去离子水混合配制溶解后滴加入反应釜,70℃-75℃下保温4h。反应釜温度升至90℃,将2%的1-萘酚-4-羧酸、1%的氢氧化钠和10%的去离子水混合配制溶解后滴加入反应釜,90℃-95℃下保温1h。降温至80℃-85℃下保温1.5h。降温至50℃-60℃加入2%的聚乙烯醇、1%的亚硫酸钠、10%的甲醇和余量去离子水。

[0076]

对比例8

[0077]

本对比例防粘釜剂的组分及配比为:邻羟基苯甲醛5%,1、4、5、8-四羟基萘5%,1-萘酚-4-羧酸2%,甲醛次硫酸氢钠2%,聚乙烯醇2%,氢氧化钠2%,亚硫酸钠1%,甲醇10%,余量为去离子水。

[0078]

防粘釜剂的制备方法为:先于反应釜中加入20%的水,开启搅拌,搅拌转速为2500r/min,搅拌时长为25min;升温至70℃,通入氮气持续吹扫。然后将5%的1、4、5、8-四羟基萘和1%的氢氧化钠加入釜中,搅拌至全部溶解。继续将5%的邻羟基苯甲醛、2%的甲醛

次硫酸氢钠和10%去离子水混合配制溶解后滴加入反应釜,70℃-75℃下保温3h。反应釜温度升至80℃,将2%的1-萘酚-4-羧酸、1%的氢氧化钠和10%的去离子水混合配制溶解后滴加入反应釜,80℃-85℃下保温2h。降温至50℃-60℃加入2%的聚乙烯醇、1%的亚硫酸钠、10%的甲醇和余量去离子水。

[0079]

对上述实施例1-4及对比例1-8中所得防粘釜剂应用在20m3聚合釜上进行效果验证,所得产品在聚氯乙烯5型和8型聚合过程进行验证,验证时采取120℃高温蒸汽加压喷涂工艺,聚合前进行喷涂,喷涂后进行聚氯乙烯聚合,聚合后冲洗釜收集产生的塑化物,sg-5每釜加入量80ppm,sg-8每釜加入量100ppm,验证数据如图1中所示。

[0080]

结合图1可得,实施例1-4中各项数据均优于对比例1-8,均能达到优异的防粘效果,能够做到连续70-80釜生产基本无塑化物在釜内生长,延长了连续生产周期,增加生产效率。具体的,对比例1中采用传统原料制备,其实施过程及产品状态均正常,但是其防粘效果还需要进一步提升。对比例2及对比例3中所得防粘釜剂的组分配比(或部分配比)不满足本发明的范围,但制备方法采用本发明的方法,所得产品的防粘效果较差且不够稳定,性能差异波动较大,同时,其产品外观较为粘稠,喷涂较为困难,尤其是对比例2中所得产品,无法正常喷涂。

[0081]

对比例4-对比例8,防粘釜剂的组分及配比与实施例1保持一致,其制备方法及其工艺参数不完全满足本发明的技术方案,经测试后发现,其防粘效果相对较差,甚至性能难以达到采用传统原料制备得到的防粘釜剂。因此,可以看出,工艺条件控制及原料加入顺序会导致采用同样原料及配比的防粘釜剂会生成不同的共聚物,导致防粘效果差异较大,难以取得最佳的防粘效果。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让