荧光胶体、高光效光源及高光效光源的制作方法与流程

2021-02-02 14:02:57|

2021-02-02 14:02:57| 307|

307| 起点商标网

起点商标网

[0001]

本发明涉及荧光胶体、高光效光源及高光效光源的制作方法,属于led封装技术领域。

背景技术:

[0002]

现有技术下的led产品在长期使用过程中光衰较大,亮度会大幅下降,且色坐标漂移严重,色温由低色温转变为高色温,并伴有大量蓝光析出,使用过程中易引起人眼不舒适,同时也会对人眼造成蓝光伤害。

[0003]

造成以上现象的原因主要集中在以下几个方面:1、基板采用表面镀银的铜基板/铝基板或者铜支架/铁支架,光源发光过程中,很大一部分能量转化为热量,这部分热量使镀在基板/支架上的银离子转移,空气中的cl、s离子等通过气密性的硅胶或者硅树脂与ag离子结合生成的cl化物或s化物,该化合物多为黑色,附着在基板上导致反光度下降,造成亮度大幅下降,形成光衰;2、为了提升初始亮度,采用硅树脂作为发光晶体的底胶,此类底胶一般导热系数较低,发光晶体长时间发光产生的热量会导致此类胶体黄变,致使反光度降低;3、同样为了提升初始亮度,通常采用高折射(1.53以上)的硅树脂作为封装胶体,发光晶体发光的同时会有辐射热量产生,而硅树脂的耐温性不高,长时间使用会导致黄变;4、沉粉原因,发光晶体发光过程中产生的热量会使发光晶体周围的荧光粉发生质变,导致色标偏移,色温升高,亮度降低。

技术实现要素:

[0004]

为克服现有技术的上述缺陷,本发明提供了荧光胶体、高光效光源及高光效光源的制作方法,可有效提高led光源的发光效率和发光稳定性,降低光衰。

[0005]

本发明实现上述目的的技术方案是:荧光胶体,由多种原料混合而成,其特征在于所述原料包括或主要包括荧光粉和硅胶,所述荧光粉与所述硅胶的质量比为(0.05-0.7):(1.2-1.8)。

[0006]

优选的,所述原料还包括二氧化硅,所述二氧化硅质量相对总质量的比例为0.5%-2%。

[0007]

优选的,所述二氧化硅为气相二氧化硅。

[0008]

优选的,所述气相二氧化硅的粒径为5-50nm。

[0009]

优选的,所述气相二氧化硅为一甲基三氯硅烷、二甲基二氯硅烷或六甲基二硅氮烷。

[0010]

高光效光源,包括基板,所述基板上设有发光晶体和荧光体,所述荧光体固结在所述基板上,所述发光晶体位于所述荧光体内,所述荧光体采用所述荧光胶体固化而成。

[0011]

优选的,所述发光晶体的数量通常可以为多个。

[0012]

所述基板上可以依据现有技术设置线路层,并通过金线或其他适宜导线实现发光

晶体与线路层线路以及发光晶体之间(如果需要的话)的电路连接。

[0013]

例如,可以采用铜箔层作为线路层,蚀刻出线路层线路。

[0014]

优选的,所述基板上设有硅胶围坝,所述荧光体设置在所述硅胶围坝围成的环形区域内,其边缘部位与所述硅胶围坝固结在一起。

[0015]

优选的,所述发光晶体通过绝缘硅胶固定于所述基板上,所述绝缘硅胶的高度小于所述发光晶体的高度的1/3。

[0016]

优选的,所述基板为纳米级多层镀膜基板。

[0017]

高光效光源的制作方法,包括以下步骤:1)在基板上设置线路层;2)在基板上设置硅胶围坝;3)在基板上设置发光晶体,实现发光晶体的电路连接;(4)在硅胶围坝围成的环形区域内涂覆荧光胶体并固化,形成荧光体。

[0018]

优选的,对所述荧光胶体进行固化的方式为先使用加热设备在所述基板的底部进行高温快速固化,再使用烤箱对所述高光效光源进行烘烤固化,所述快速固化的加热温度为80-120℃,加热时间小于20分钟;所述烘烤固化的方式为先采用100℃烘烤60分钟,再采用160℃烘烤180分钟。

[0019]

优选的,在对所述荧光胶体进行固化之前,对所述高光效光源进行抽真空处理,抽真空处理的温度为45

±

5℃,真空度为-1个大气压。

[0020]

本发明的有益效果是:1、本发明的所述荧光胶体,在将其应用于所述高光效光源的封装时,由于所述气相二氧化硅的作用,可在封装过程中有效防止所述荧光粉的颗粒沉淀(荧光粉晶体比重较重,烘烤过程中随着温度上升会快速下沉,气相二氧化硅比重轻,颗粒小,高温烘烤时在硅胶中呈上升趋势,可以阻止荧光粉晶体下沉)。所述荧光胶体在烘烤固化之前先采用快速固化方式进行高温固化,可进一步抑制在高温状态下所述荧光粉的下沉,使荧光粉远离所述发光晶体。由于所述荧光粉远离所述发光晶体和所述基板(二者为光源使用过程中的主要发热体),在所述高光效光源的使用过程中,可有效降低所述荧光粉长时间使用受到的高温影响,减少所述荧光粉的质变量,抑制色坐标漂移、光通量下降、色温升高和蓝光光子的析出量,从而有效提高led光源的发光效率和发光稳定性,降低光衰,在同照度/亮度的情况下,降低光源的使用功率,提高光源的使用寿命,节约能源并减少对环境的污染。

[0021]

2、本发明的所述荧光胶体耐高温,长时间使用时可有效减少由于所述发光晶体的辐射热导致的黄变,减少蓝光析出率,使其激发效率高,热稳定性佳,从而大幅度提高光源的发光效率和发光稳定性,降低光衰。

[0022]

3、本发明的所述荧光胶体中加入的所述气相二氧化硅,可使所述发光晶体产生的光子通过所述荧光粉激发后出射更多的光子,另外,所述基板具有高反光度,可以将所述发光晶体产生的光子通过漫反射的方式更多的反射出来,使光子的出射量可以提升3%-5%,从而最大化的提高led光源的光子转化效率,提高发光效率。

附图说明

[0023]

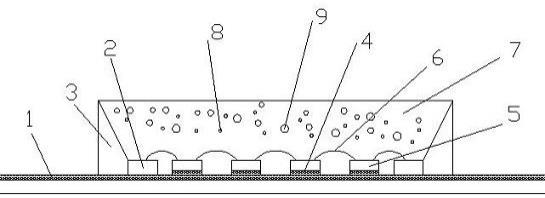

图1是本发明的所述高光效光源的一种实施方式的结构示意图;

图2是本发明的所述高光效光源的制作方法的流程图。

具体实施方式

[0024]

本发明公开了一种荧光胶体,主要用于led光源的封装,其由多种原料均匀混合而成,所述原料包括或主要包括荧光粉和硅胶,依据所述荧光粉的不同颜色比例,所述荧光粉与所述硅胶的质量比为(0.05-0.7):(1.2-1.8)。随着色温越低,cie坐标值增大,荧光粉的比例相应增加,或者将硅胶的比例相应降低。

[0025]

所述原料还优选包括气相二氧化硅,所述气相二氧化硅与所述荧光粉和所述硅胶均匀混合,所述气相二氧化硅在所述荧光胶体中的质量占比(气相二氧化硅相对总质量的比例)为0.5%-2%。所述气相二氧化硅在所述荧光胶体中的质量占比可以依据所述荧光胶体中的所述荧光粉的比例或所述硅胶的粘性灵活调整,所述荧光胶体中的所述荧光粉的比例较小或者所述硅胶的粘性较大,则所述气相二氧化硅的加入比例较小,所述荧光胶体中的所述荧光粉的比例较大或者所述硅胶的粘性较低,则所述气相二氧化硅的加入比例增加。

[0026]

所述荧光粉、所述硅胶和所述气相二氧化硅的混合可以采用现有技术下任意适于荧光胶体搅拌混合的搅拌设备进行搅拌混合,搅拌设备先在800转/m的转速下搅拌50s,再在1300转/m的转速下搅拌80s,最后在500转/m的转速下搅拌50s。

[0027]

所述荧光胶体中加入所述气相二氧化硅,可有效防止其应用于光源封装时所述荧光粉的颗粒沉淀,使所述荧光粉远离发光晶体,可有效降低所述荧光粉在光源长时间使用时受到的高温影响,避免或减少所述荧光粉的质变量,从而有效提高光源的发光效率和发光稳定性,降低光衰。

[0028]

所述气相二氧化硅的粒径优选为5-50nm,如5 nm、10 nm、30 nm或50 nm。

[0029]

所述气相二氧化硅优选为一甲基三氯硅烷、二甲基二氯硅烷或六甲基二硅氮烷。

[0030]

参见图1,本发明还公开了一种高光效光源,包括基板1,所述基板上固定设有左右两个线路层2(或依据具体光源的要求铺设线路层)、多个发光晶体5和硅胶围坝3,两个所述线路层和多个所述发光晶体位于所述硅胶围坝围成的环形区域内(通常为矩形的环形区域,也可以为其他适宜形状的环形区域),多个所述发光晶体位于两个所述线路层之间,所述线路层与和其相邻的所述发光晶体以及任意相邻的两个所述发光晶体之间均通过金线6连接,所述硅胶围坝围成的环形区域内设有荧光体7,所述荧光体的边缘部位与所述硅胶围坝固结在一起,所述荧光体采用所述荧光胶体(由所述气相二氧化硅8、所述荧光粉9和所述硅胶混合制成)固化而成,所述荧光胶体通常填充满所述硅胶围坝围成的环形区域并与所述发光晶体紧密贴合。

[0031]

所述基板上可以依据现有技术设置线路层,并通过金线或其他适宜导线实现发光晶体与线路层线路以及发光晶体之间(如果需要的话)的电路连接。

[0032]

所述发光晶体优选采用绝缘硅胶4作为底胶固定于所述基板上,所述绝缘硅胶的高度小于所述发光晶体的高度的1/3,优选小于8μm,所述发光晶体的旋转角度优选小于5

°

。所述绝缘硅胶优选采用导热系数1.0以上、粘度50以上的绝缘硅胶。

[0033]

所述基板优选为纳米级多层镀膜(银膜)铝/铜基板,以增加反光度(反光度可达98%以上),并且在高温下不产生银离子转移。

[0034]

所述线路层优选为铜箔,蚀刻出线路层线路,高度为20-30um,如20um、25um或

30um。

[0035]

所述硅胶围坝优选与所述线路层紧密贴合,高度优选为0.5-1mm,如0.5mm、0.8mm或1mm。所述硅胶围坝的外壁高度可以大于内壁高度,所述硅胶围坝的内壁高度可以与所述线路层的高度相同,二者紧密贴合,所述硅胶围坝的顶面呈自外向内倾斜向下的环形斜面。

[0036]

多个所述发光晶体在两个所述线路层之间通常呈直线等间距规则排列(也可不等间距排列),任意相邻的两个所述发光晶体之间的间距优选为0.3-2.5mm,如0.3mm、1mm、1.5mm或2.5mm。

[0037]

所述金线的高度(所述金线的最高点与所述基板之间的间距)优选为160

±

10μm。

[0038]

参见图2,本发明还公开了一种所述高光效光源的制作方法,包括以下步骤:1)在基板上铺设线路层;2)在基板上设置硅胶围坝;3)在基板上设置发光晶体,实现发光晶体的电路连接(如采用金线连接所述线路层与和其相邻的所述发光晶体以及任意相邻的两个所述发光晶体);(4)在硅胶围坝围成的环形区域内涂覆荧光胶体并固化,形成荧光体。

[0039]

对所述荧光胶体进行固化的方式优选为先使用加热设备在所述基板的底部进行高温快速固化,再使用烤箱对所述高光效光源进行烘烤固化,所述快速固化的加热温度为80-120℃,加热时间小于20分钟;所述烘烤固化的方式为先采用100℃烘烤60分钟,再采用160℃烘烤180分钟。在所述烘烤固化之前先进行所述快速固化,可有效抑制在高温状态下所述荧光粉的下沉,使荧光粉远离所述发光晶体。

[0040]

在对所述荧光胶体进行固化之前,优选将所述高光效光源置于真空脱泡设备内进行抽真空处理,以防止在光源的封装过程中产生的气泡,抽真空处理的温度优选为45

±

5℃,真空度优选为-1个大气压。

[0041]

所述硅胶围坝可以采用围坝机固定在所述基板上,将硅胶围在所述线路层的外围,使二者紧密贴合,然后采用烘箱/烤箱在150℃的温度环境下烘烤30分钟,使硅胶由液态转化为固体,形成所述硅胶围坝。

[0042]

所述发光晶体可以采用固晶机通过所述绝缘硅胶(底胶)固定在所述基板上,所述基板上固定所述发光晶体的位置可以设有方孔凹槽或圆孔凹槽,孔径尺寸可以依据光源的功率大小而定,一般在10mm以上。可以采用任意适宜的焊接设备使用所述金线连接所述线路层与和其相邻的所述发光晶体以及任意相邻的两个所述发光晶体。

[0043]

所述荧光胶体可以采用点胶机填充在所述硅胶围坝围成的环形区域内,填充方式优选为将所述荧光胶体均匀涂覆于所述发光晶体、所述线路层和所述基板上(所述硅胶围坝围成的环形区域内的基板上),并使所述荧光胶体与所述发光晶体、所述线路层和所述基板紧密贴合,再使用积分设备检测光源色坐标,色坐标偏差范围依据相应标准应小于

±

0.001。

[0044]

本发明的任意一种荧光胶体均可以用于本发明的任意一种高光效光源和任意一种高光效光源的制作方法。

[0045]

本发明的任意一种高光效光源和任意一种高光效光源的制作方法也均可以采用本发明的任意一种荧光胶体。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让