一种黑色氧化锆色料及陶瓷的制备方法与流程

2021-02-02 14:02:23|

2021-02-02 14:02:23| 415|

415| 起点商标网

起点商标网

[0001]

本发明涉及陶瓷制备技术领域,特别是涉及一种黑色氧化锆色料及陶瓷的制备方法。

背景技术:

[0002]

近几年来,我国锆行业发展迅猛,产能居世界第一位,技术水平也跻身于世界先进行列,氧化锆(zro2)在陶瓷、电子、珠宝、冶金工业、催化剂、医疗、汽车尾气净化等方面得到了广泛应用。以氧化锆为原料的锆系列产品被称为21世纪最有前途的高新材料之一。

[0003]

其中黑色氧化锆陶瓷以其优异的机械性能、鲜艳的颜色、金属光泽和无过敏作用等特点,成为高档装饰的新宠材料,在高档表链、手链、手机外壳等方面有着广阔的市场前景。

[0004]

普通黑色陶瓷的制备一般是将色料或着色剂加入到陶瓷坯体或釉料中,通过高温烧成(一般低于1350℃)而获得。而氧化锆陶瓷的烧结温度较高,一般在1550~1650℃。在此温度下,黑色着色剂氧化物会分解、挥发。因此,采用简单添加色料或着色剂的方法,难以制得呈色鲜艳的彩色氧化锆陶瓷。为了解决此问题,需通过适当的措施降低烧结温度,抑制着色剂的分解、挥发。一般通过添加较大含量的烧结助剂,来降低烧结温度。这种方法虽然降低了烧结温度,但却导致氧化锆陶瓷材料的力学性能大幅度降低。

技术实现要素:

[0005]

本发明的目的在于克服现有技术中存在的不足,并提供一种黑色氧化锆色料及陶瓷的制备方法,该制备方法可使黑色氧化锆陶瓷的颜色均匀,有效抑制了发色剂的挥发,且具有良好的力学性能。

[0006]

为实现上述目的,本发明采用的技术方案为:

[0007]

一种黑色氧化锆色料的制备方法,包括以下步骤:

[0008]

s1、发色剂粉体制备:将摩尔比为2:1的九水合硝酸铁和六水合硝酸钴进行混合,并加热熔化,使其分解形成固体氧化物;将所述固体氧化物进行热解后降温得到发色剂cfo粉体;

[0009]

s2、涂层制备:分别称取20~40质量份的所述cfo粉体、100质量份的无水乙醇和100质量份的二甲苯,并分散搅拌;再加入2~4质量份的异丙醇锆并搅拌后得到第一混合物;于加热、搅拌及冷凝回流条件下,在所述第一混合物中滴加7~9质量份的溶剂,得到第二混合物,所述溶剂为水和乙醇的混合物;将所述第二混合物进行热解,得到黑色氧化锆色料粉体。

[0010]

对上述技术方案的进一步改进是:

[0011]

在步骤s2后还包括重复涂覆步骤:用步骤s2制得的黑色氧化锆色料粉体取代步骤s2中所述的cfo粉体,并重复操作步骤s2。

[0012]

所述步骤s1中的热解过程分为两个阶段,第一阶段的升温速度为2~4℃/min,加

热温度为640~660℃,保温时间为1~2h;第二阶段的升温速度为4~6℃/min,加热温度为1265~1285℃,保温时间为1~2h;

[0013]

步骤s2中所述溶剂中水和乙醇的质量比为3:1。

[0014]

在所述步骤s1后还包括步骤球磨步骤:将步骤s1制备的cfo粉体置于球磨机中球磨,所述球磨时间为3~5h,;过滤后烘干,烘干温度为110~130℃。

[0015]

所述步骤s2中的分散搅拌为超声分散搅拌,搅拌时间为10~20min。

[0016]

所述步骤s2中的回流时间为20~40min。

[0017]

所述步骤s2中的热解加热温度为640~660℃,加热时间为1~2h。

[0018]

在步骤s2后还包括研磨步骤:将步骤s2制得的黑色氧化锆色料进行研磨后过筛,并按粒径大小进行分级。

[0019]

本发明还提供了一种黑色氧化锆陶瓷的制备方法,包括上述的黑色氧化锆色料的制备方法,还包括:步骤s3,将所述黑色氧化锆色料和氧化锆陶瓷粉进行混合,得到黑色氧化锆陶瓷粉体,将黑色氧化锆陶瓷粉体和添加剂混合,并在加热炉中进行脱脂,得到脱脂后的黑色氧化锆素坯;步骤s4,将所述脱脂后的黑色氧化锆素坯进行烧结,得到黑色氧化锆陶瓷。

[0020]

进一步地,所述步骤s3包括:将所述黑色氧化锆陶瓷粉体和添加剂混合后置于加热炉中,由室温升温至第一温度,加热9~11h,在第一温度下保温1~3h,其中,所述第一温度为150~170℃;

[0021]

从第一温度升温至第二温度,加热7~9h,其中,所述第二温度为310~330℃;

[0022]

从第二温度升温至第三温度,加热5~7h,在第三温度下保温1~3h,其中,所述第三温度为490~510℃;

[0023]

从第三温度自然冷却至室温,得到脱脂后的黑色氧化锆素坯;

[0024]

所述步骤s4包括:将所述脱脂后的黑色氧化锆素坯置于加热炉中,从室温升温至第四温度,加热14~16h,其中,所述第四温度为790~810℃;从第四温度升温至第五温度,加热7~9h,其中,所述第五温度为1190~1210℃;由第五温度升温至第六温度,加热1~2h,在第六温度下保温3~5h,其中,所述第六温度为1390~1410℃;从第六温度自然冷却至室温,得到黑色氧化锆陶瓷。

[0025]

根据本发明的技术方案可知,本发明的黑色氧化锆色料及陶瓷制备方法,采用cdo粉体作为发色剂,采用异丙醇锆作为涂覆层氧化锆的来源,黑色氧化锆陶瓷粉体的基体层和色料中均包含氧化锆,二者同质,且氧化锆涂层将cfo粉体包覆在其内部,此种结构可以有效抑制发色剂挥发。使用cfo粉体作为发色剂有效降低了氧化锆的烧结温度,并且采用包裹氧化锆涂层的cfo粉体作为色料制得的黑色氧化锆陶瓷,其力学性能指标优良,使制备的黑色氧化锆陶瓷具有更广泛的用途。

附图说明

[0026]

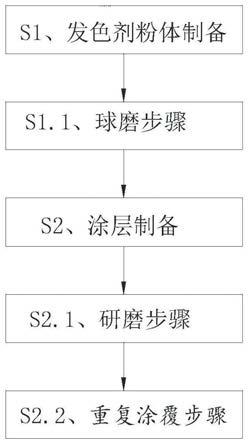

图1为本发明实施例1黑色氧化锆色料的制备方法流程示意图。

[0027]

图2为本发明实施例2黑色氧化锆陶瓷的制备方法流程示意图。

具体实施方式

[0028]

为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

[0029]

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。

[0030]

九水合硝酸铁的化学式为fe(no3)3·

9h2o,六水合硝酸钴的化学式为co(no3)2·

6h2o,无水乙醇的化学式为c2h5oh,二甲苯的化学式为c8h

10

,在本说明书的描述中,可以用化学式fe(no3)3·

9h2o代表九水合硝酸铁,化学式co(no3)2·

6h2o代表六水合硝酸钴的,化学式c2h5oh代表无水乙醇,化学式为c8h

10

代表二甲苯。

[0031]

黑色氧化锆色料制备:

[0032]

如图1所示,本实施例的黑色氧化锆色料的制备方法,包括以下步骤:

[0033]

s1、发色剂粉体制备:按摩尔比为2:1的比例分别称取纯fe(no3)3

·

9h2o和co(no3)2

·

6h2o于蒸发皿中,在通风橱中用玻璃棒小心搅拌下进行加热,使其熔化,蒸发至完全分解,形成固体氧化物。将所述固体氧化物转移到刚玉坩埚中,在马弗炉中进行热解,热解过程分为两个阶段,第一阶段的升温速度为2~4℃/min,加热温度为640~660℃,保温时间为1~2h;第二阶段的升温速度为4~6℃/min,加热温度为1265~1285℃,保温时间为1~2h。热解后自然冷却降温至室温,本申请所述室温为5~35℃,得到结晶良好的cfo铁磁粉体,即发色剂cfo粉体。

[0034]

s1.1、球磨步骤:将步骤s1制得的发色剂粉体cfo中颗粒较大的部分进行破碎,再将破碎后的cfo粉体放入球磨机的不锈钢罐中,以钢珠为研磨体,球磨3~5h,球磨后的cfo粉体经筛网过滤后进行烘干,烘干加热温度为110~130℃,得到研磨后颗粒均匀细致的cfo粉体。

[0035]

s2、涂层制备:先称取20~40质量份的所述cfo粉体于梨形烧瓶中,再在梨形烧瓶中加入100质量份的无水乙醇和100质量份的二甲苯,并进行超声分散搅拌10~20min;再在梨形烧瓶中加入2~4质量份的异丙醇锆,并进行超声搅拌均匀后得到第一混合物。于加热、强力搅拌及冷凝回流条件下,在第一混合物中滴加7~9质量份的溶剂,得到第二混合物;所述溶剂为水和乙醇的混合物,所述溶剂中水和乙醇的质量比为3:1;冷凝回流时间为20~40min,将部分低沸点物质蒸发出去后,再进行冷却、抽滤。接下来将第二混合物进行热解,热解加热温度为640~660℃,加热时间为1~2h,得到表面涂覆有氧化锆胶体的黑色氧化锆色料粉体。

[0036]

s2.1、研磨步骤:将步骤s2制得的黑色氧化锆色料粉体轻轻研磨后过筛、分级,得到颗粒均匀细致的黑色氧化锆色料粉体。

[0037]

s2.2、重复涂覆步骤:用步骤s2.1制得的黑色氧化锆色料粉体取代步骤s2中所述的cfo粉体,并重复步骤s2和步骤s2.1,具体如下:

[0038]

先称取20~40质量份的由所述步骤s2.1制得的黑色氧化锆色料粉体于梨形烧瓶中,再在梨形烧瓶中加入100质量份的无水乙醇和100质量份的二甲苯,并进行超声分散搅

拌10~20min;再在梨形烧瓶中加入2~4质量份的异丙醇锆,并进行超声搅拌均匀后得到第三混合物。于加热、强力搅拌及冷凝回流条件下,在第三混合物中滴加7~9质量份的溶剂,得到第四混合物;所述溶剂为水和乙醇的混合物,所述溶剂中水和乙醇的质量比为3:1;冷凝回流时间为20~40min,将部分低沸点物质蒸发出去后,再进行冷却、抽滤。接下来将第四混合物进行热解,热解加热温度为640~660℃,加热时间为1~2h,得到具有较厚涂层的黑色氧化锆色料粉体。

[0039]

如果需要制备具有更厚氧化锆涂层的黑色氧化锆色料,只需继续重复进行步骤s2.2即可。

[0040]

本实施例的黑色氧化锆色料与黑色氧化锆陶瓷粉的基体层粉体同质,都含有氧化锆,此种结构有助于提高发色剂的分散效果,使氧化锆陶瓷的颜色更加均匀,且氧化锆涂层将发色剂cfo粉体包覆其中,可有助于防止高温烧结过程中发色剂cfo粉体的挥发和分解。

[0041]

黑色氧化锆陶瓷制备:

[0042]

如图2所示,本实施例的黑色氧化锆陶瓷的制备方法,将上述实施例制备的黑色氧化锆色料与氧化锆陶瓷粉按照质量比1:5~20的比例进行混合,得到黑色氧化锆陶瓷粉体,将黑色氧化锆陶瓷粉体进一步处理,得到黑色氧化锆陶瓷。所述氧化锆陶瓷粉为纯氧化锆粉。

[0043]

所述黑色氧化锆陶瓷的制备方法包括上述的黑色氧化锆色料的制备方法,还包括以下步骤:

[0044]

s3、脱脂步骤:将所述黑色氧化锆陶瓷粉体与分散剂、粘结剂及增塑剂等添加剂进行混合后置于加热炉中,由室温升温至第一温度,加热9~11h,在第一温度下保温1~3h,其中,所述第一温度为150~170℃;从第一温度升温至第二温度,加热7~9h,其中,所述第二温度为310~330℃;从第二温度升温至第三温度,加热5~7h,在第三温度下保温1~3h,其中,所述第三温度为490~510℃;从第三温度自然冷却至室温,得到脱脂后的黑色氧化锆素坯。

[0045]

s4、烧结步骤:将所述脱脂后的黑色氧化锆素坯置于加热炉中,由室温升温至第四温度,加热14~16h,其中,所述第四温度为790~810℃;从第四温度升温至第五温度,加热7~9h,其中,所述第五温度为1190~1210℃;由第五温度升温至第六温度,加热1~2h,在第六温度下保温3~5h,其中,所述第六温度为1390~1410℃;从第六温度自然冷却至室温,得到黑色氧化锆陶瓷。

[0046]

根据黑色氧化锆陶瓷所需的不同颜色深度,选择黑色氧化锆色料与氧化锆陶瓷粉的质量配比,添加的黑色氧化锆色料越多,制得的黑色氧化锆陶瓷的颜色越深。

[0047]

添加cfo铁磁粉作为发色剂可有效降低氧化锆的烧结温度,使其在1400℃温度下即可进行烧结,烧结温度的降低进一步防止了发色剂的挥发和分解。

[0048]

实施例1:本实施例的黑色氧化锆色料的制备方法与上述实施例的黑色氧化锆色料的制备方法步骤相同,在此不再赘述,其中具体实施方式的数据如下:

[0049]

s1、发色剂粉体制备:本步骤中热解过程分为两个阶段,第一阶段的升温速度为3℃/min,加热温度为650℃,保温时间为1h;第二阶段的升温速度为5℃/min,加热温度为1275℃,保温时间为1.5h。

[0050]

s1.1、球磨步骤:本步骤中球磨时间为4h,烘干加热温度为120℃。

[0051]

s2、涂层制备:本步骤中称取的所述cfo粉体为30质量份,无水乙醇为100质量份,二甲苯为100质量份,进行超声分散搅拌的时间为15min。加入的异丙醇锆为3质量份,滴加的溶剂为8质量份。冷凝回流时间为30min。热解加热温度为650℃,加热时间为1h。

[0052]

s2.2、重复涂覆步骤:本步骤中称取的步骤s2制得的黑色氧化锆色料粉体为30质量份,无水乙醇为100质量份,二甲苯为100质量份,进行超声分散搅拌的时间为15min。加入的异丙醇锆为3质量份,滴加的溶剂为8质量份。冷凝回流时间为30min。热解加热温度为650℃,加热时间为1h。

[0053]

实施例2:本实施例的黑色氧化锆色料的制备方法,其中具体实施方式的数据如下:

[0054]

s1、发色剂粉体制备:本步骤中热解过程分为两个阶段,第一阶段的升温速度为2℃/min,加热温度为640℃,保温时间为2h;第二阶段的升温速度为4℃/min,加热温度为1265℃,保温时间为1h。

[0055]

s1.1、球磨步骤:本步骤中球磨时间为3h,烘干加热温度为110℃。

[0056]

s2、涂层制备:本步骤中称取的所述cfo粉体为20质量份,无水乙醇为100质量份,二甲苯为100质量份,进行超声分散搅拌的时间为10min。加入的异丙醇锆为2质量份,滴加的溶剂为7质量份。冷凝回流时间为20min。热解加热温度为640℃,加热时间为2h。

[0057]

s2.2、重复涂覆步骤:本步骤中称取的步骤s2制得的黑色氧化锆色料粉体为20质量份,无水乙醇为100质量份,二甲苯为100质量份,进行超声分散搅拌的时间为10min。加入的异丙醇锆为2质量份,滴加的溶剂为7质量份。冷凝回流时间为20min。热解加热温度为640℃,加热时间为2h。

[0058]

实施例3:本实施例的黑色氧化锆色料的制备方法,其中具体实施方式的数据如下:

[0059]

s1、发色剂粉体制备:本步骤中热解过程分为两个阶段,第一阶段的升温速度为4℃/min,加热温度为660℃,保温时间为1.5h;第二阶段的升温速度为6℃/min,加热温度为1285℃,保温时间为2h。

[0060]

s1.1、球磨步骤:本步骤中球磨时间为5h,烘干加热温度为130℃。

[0061]

s2、涂层制备:本步骤中称取的所述cfo粉体为40质量份,无水乙醇为100质量份,二甲苯为100质量份,进行超声分散搅拌的时间为20min。加入的异丙醇锆为4质量份,滴加的溶剂为9质量份。冷凝回流时间为40min。热解加热温度为660℃,加热时间为1.5h。

[0062]

s2.2、重复涂覆步骤:本步骤中称取的步骤s2制得的黑色氧化锆色料粉体为40质量份,无水乙醇为100质量份,二甲苯为100质量份,进行超声分散搅拌的时间为20min。加入的异丙醇锆为4质量份,滴加的溶剂为9质量份。冷凝回流时间为40min。热解加热温度为660℃,加热时间为1.5h。

[0063]

实施例4:本实施例的黑色氧化锆陶瓷的制备方法,与上述实施例的黑色氧化锆陶瓷的制备方法步骤相同,在此不再赘述,其中具体实施方式的数据如下:

[0064]

s3、脱脂步骤:本步骤中由室温升温至第一温度,加热10h,在第一温度下保温2h,从第一温度升温至第二温度,加热8h;从第二温度升温至第三温度,加热6h,在第三温度下保温2h。

[0065]

s4、烧结步骤:本步骤中由室温升温至第四温度,加热15h;从第四温度升温至第五

温度,加热8h;由第五温度升温至第六温度,加热1.5h,在第六温度下保温4h。

[0066]

实施例5:本实施例的黑色氧化锆陶瓷的制备方法,其中具体实施方式的数据如下:

[0067]

s3、脱脂步骤:本步骤中由室温升温至第一温度,加热9h,在第一温度下保温3h,从第一温度升温至第二温度,加热7h;从第二温度升温至第三温度,加热5h,在第三温度下保温3h。

[0068]

s4、烧结步骤:本步骤中由室温升温至第四温度,加热14h;从第四温度升温至第五温度,加热9h;由第五温度升温至第六温度,加热1h,在第六温度下保温5h。

[0069]

实施例6:本实施例的黑色氧化锆陶瓷的制备方法,其中具体实施方式的数据如下:

[0070]

s3、脱脂步骤:本步骤中由室温升温至第一温度,加热11h,在第一温度下保温1h,从第一温度升温至第二温度,加热9h;从第二温度升温至第三温度,加热7h,在第三温度下保温1h。

[0071]

s4、烧结步骤:本步骤中由室温升温至第四温度,加热16h;从第四温度升温至第五温度,加热7h;由第五温度升温至第六温度,加热2h,在第六温度下保温3h。

[0072]

为说明上述方法真实有效,特别进行了如下实验以作证明。

[0073]

实验一:发色剂分解实验

[0074]

1、称取0.15质量份的由步骤s1制得的cfo粉体,再称取1质量份的水,将二者混合后得到第一溶液:称取0.28质量份的由步骤s2.2制得的黑色氧化锆色料粉体,再称取1质量份的水,将二者混合后得到第二溶液。第一溶液和第二溶液中cfo的浓度统一为0.36g/cm3,cfo的密度为5.3g/cm3,黑色氧化锆的密度为6.1g/cm3。

[0075]

2、将第一溶液和第二溶液分别倒入透明玻璃比色皿中,将比色皿放入恒温箱中,保持恒温箱温度为25℃,静置2h后,观察cfo粉的沉淀状况。

[0076]

3、以透明的比色皿的杯壁为参照,观察到第一溶液的上层溶液变得很透明,第二溶液没有明显变化,依旧均匀,实验说明第一溶液中的发色剂cfo已经发生了明显的沉淀,而第二溶液并没有发生沉淀现象。

[0077]

从这个宏观实验的观察结果可以表明,氧化锆涂层包覆cfo粉体后,可以显著抑制cfo粉在水溶液中的分解和沉淀。

[0078]

实验二:颜色对比实验

[0079]

分别采用所述cfo粉体和所述黑色氧化锆色料粉体作为氧化锆陶瓷的发色剂粉体进行对比。

[0080]

首先将实施例1中步骤s1.1中制得的cfo粉体和步骤s2.2中制得的黑色氧化锆色料粉体分别与氧化锆陶瓷粉按照质量比1:10的比例进行混合,再分别采用实施例4的方法进行脱脂和烧结后,得到以cfo粉体作为色料的黑色氧化锆陶瓷1#样品的第一次实验原料,以及以黑色氧化锆色料粉体作为色料的黑色氧化锆陶瓷2#样品的第一次实验原料;

[0081]

将实施例2中步骤s1.1中制得的cfo粉体和步骤s2.2中制得的黑色氧化锆色料粉体分别与氧化锆陶瓷粉按照质量比1:10的比例进行混合,再分别采用采用实施例5的方法进行脱脂和烧结后,得到的以cfo粉体作为色料的黑色氧化锆陶瓷1#样品的第二次实验原料,以及以黑色氧化锆色料粉体作为色料的黑色氧化锆陶瓷2#样品的第二次实验原料;

[0082]

将实施例3中步骤s1.1中制得的cfo粉体和步骤s2.2中制得的黑色氧化锆色料粉体分别与氧化锆陶瓷粉按照质量比1:10的比例进行混合,再分别采用采用实施例6的方法进行脱脂和烧结后,得到的以cfo粉体作为色料的黑色氧化锆陶瓷1#样品的第三次实验原料,以及以黑色氧化锆色料粉体作为色料的黑色氧化锆陶瓷2#样品的第三次实验原料。

[0083]

将上述实验原料采用分光光度测色仪分别进行检测,具体实验结果见表1:

[0084]

表1

[0085][0086]

其中,l*表示明度,+a*表示红色,-a*表示绿色,+b*表示黄色,-b*表示蓝色,δe值越小,说明颜色越接近标样的颜色。2#样品的δe值约为1#样品的δe值的一半,说明氧化锆涂层对防止高温烧结过程中cfo挥发及分解具有积极效果。

[0087]

δe=[(δl*)2+(δa*)2+(δb*)2]

1/2

。

[0088]

其中,δl*、δa*、δb*分别为样品所测实际数据与标样数据的差值。

[0089]

实验三:力学性能对比实验

[0090]

将实验二中的实验原料使用万能试验机在常温下分别进行力学性能检测,具体的检测结果如表2:

[0091]

表2

[0092][0093]

由上述实验数据可看出,本发明实施例制备的黑色氧化锆陶瓷其各项力学性能指标优良,2#样品与1#样品相比抗弯强度和断裂韧性显著提高,hv硬度值略有下降。采用本发明方法制备的黑色氧化锆色料粉体作为黑色色料制备的黑色氧化锆陶瓷,使黑色氧化锆陶瓷在具有饱满的黑色色泽之外,抗弯强度和断裂韧性都有所提高。解决了传统方法中添加色料会降低陶瓷力学性能的问题。

[0094]

本发明方法制备的黑色氧化锆色料粉体及陶瓷,其发色剂在陶瓷中分散均匀,氧化锆包覆在cfo发色剂的外部,使发色剂不易挥发和分解,且制得的黑色氧化锆陶瓷各项力学性能良好,制备方法简单。

[0095]

以上实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0096]

以上实施例仅表达了本发明的优选的实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让