一种环保水性涂料生产进料系统及其生产工艺和配方的制作方法

2021-02-02 14:02:53|

2021-02-02 14:02:53| 213|

213| 起点商标网

起点商标网

[0001]

本发明涉及水性涂料领域,尤其涉及水性涂料生产进料系统领域。

背景技术:

[0002]

在日益发展的社会中,人们的环保意识越来越强,因此在日常的生产以及使用时,更多的追求环保产品;其中水性涂料的生产与使用受到越来越多人的追捧,因为水性涂料的性能能更多的满足人们的需求,而且能做到对环境无毒无害,是良好优质的环保产品;而在生产水性涂料的过程中,需要添加多种配料,而这些配料的性质不同,因此在生产时需要采用不同的添加方式,来更好的达到分散的效果。

技术实现要素:

[0003]

发明目的:为了克服现有技术中存在的不足,本发明提供一种环保水性涂料生产进料系统及其生产工艺和配方能有效的采用分步进料混合达到更好的分散的效果。

[0004]

技术方案:为实现上述目的,本发明的技术方案如下:

[0005]

一种环保水性涂料生产进料系统,包括进料结构和分散搅拌结构;所述分散搅拌结构顶部通过支柱支托于进料结构,且所述进料结构通过下料管连通于分散搅拌结构;所述进料结构包括气道输送结构和循环结构;所述气道输送结构吹散粉剂于循环结构上,且所述循环结构吸吐粉剂混合于浆料中;使浆料和配料流动,便于分散混合。

[0006]

进一步的,所述进料结构还包括溶解腔;所述溶解腔整体呈顶部半圆型圆柱结构;所述气道输送结构的出气端接通于溶解腔顶部;所述循环结构设置于溶解腔底部;所述气道输送结构吹散粉剂于溶解腔内,且所述循环结构吞吐浆料分洒于溶解腔内;所述溶解腔侧壁连通设置有液体补充管道;增加扩散范围更好的分散开。

[0007]

进一步的,所述气道输送结构包括输送管道;所述输送管道一端设置气泵;所述输送管道出气端接通于溶解腔内,且所述输送管道出气端朝向于溶解腔底部;所述输送管道进气端处上方连通设置有粉剂添加管;

[0008]

所述输送管道输送方向中部顶部连通设置有漏料结构;所述漏料结构包括磨碎结构;所述磨碎结构包括粉碎腔;颗粒物储存箱通过粉碎腔连通于输送管道;所述粉碎腔底部内壁环向固设有磨碎环;所述磨碎环朝向粉碎腔中部一侧渐进减小;所述粉碎腔内设置有转动球体;驱动装置与转动球体驱动连接;所述转动球体侧壁环向固设有配合环;所述配合环远离转动球体中部一侧渐进减小,且所述磨碎环与配合环之间对应咧合设置,形成粉碎区;所述配合环减小端上环向均匀开设有若干缺口;能有效的将颗粒配料粉碎,更易于溶解分散混合。

[0009]

所述粉碎腔与输送管道连通处设置有摆动板;所述摆动板一端通过摆动装置铰接于粉碎腔出料口上,且所述摆动板铰接端设置于靠近粉剂添加管一侧;所述摆动板摆动方向朝向于输送管道输送方向,方便添加。

[0010]

进一步的,所述溶解腔顶部设置有均分结构;所述均分结构处于输送管道出风方

向上;所述均分结构包括均分圆盘;所述均分圆盘通过连接杆固定于溶解腔顶部;所述均分圆盘边缘呈斜坡式;所述均分圆盘边缘侧壁环向开设有活动槽;所述活动槽内设置有滑动块;行走装置与滑动块驱动连接;所述滑动块伸出活动槽一端上固设有刮条;所述刮条呈弧型,且所述刮条底面贴设于均分圆盘表面上;所述刮条纵截面为中部上凸型结构;所述刮条远离滑动块一端朝向运动方向倾斜设置;所述滑动块带动刮条在均分圆盘表面周向旋转,避免浪费。

[0011]

进一步的,所述均分圆盘中部为下凹型结构,且所述输送管道出风口正对于均分圆盘中部;所述下凹型结构底部通过通孔贯穿均分圆盘;所述通孔内设置有研磨装置,多次粉碎,提高分散程度。

[0012]

进一步的,所述溶解腔底部中部设置下料管;所述溶解腔底面向下料管呈汇聚式倾斜设置;所述循环结构的吞吸端设置于下料管进液口处,且所述循环结构的吐洒端呈发散式延伸覆设于溶解腔底面上;增加喷洒的范围。

[0013]

所述循环结构包括水泵;所述水泵进液口连通溶解腔;所述水泵设置于下料管进液口处,且所述水泵通过环板固定于下料管内壁上;所述环板上环向开设有若干连通孔,且所述溶解腔通过连通孔连通下料管;所述连通孔内设置有开关板,且转动装置与开关板驱动连接,便于控制浆料的调配。

[0014]

进一步的,所述循环结构还包括吐洒结构;所述吐洒结构包括输液管;所述输液管一端连通于水泵出液端;所述输液管另一端倾斜向上延伸,若干所述输液管延伸端呈发散式设置于溶解腔底部;所述输液管与开关板之间交错间距设置;

[0015]

所述输液管延伸方向侧壁上连通设置有若干导管;所述导管出液口处设置有喷洒头,且所述喷洒头朝溶解腔内喷洒桨料,便于浆料更好的与粉剂相接触。

[0016]

进一步的,所述分散搅拌结构包括搅拌室;所述搅拌室顶部设置有旋转主轴管;旋转装置与旋转主轴管驱动连接;所述下料管出液口嵌设入旋转主轴管一端内;所述旋转主轴管另一端贯穿至搅拌室中部;所述下料管通过旋转主轴管连通搅拌室二次混合提高分散程度,避免留存未溶解配料。

[0017]

进一步的,所述旋转主轴管贯穿端设置有积液腔,且所述旋转主轴管连通于积液腔;所述积液腔整体为椭圆型结构,且所述积液腔侧壁上开设有若干出液孔;所述积液腔通过出液孔连通于搅拌室;所述积液腔侧壁环向固设有若干搅拌杆;所述旋转主轴管驱动积液腔转动,所述积液腔带动搅拌杆在搅拌室旋转;增加扩散范围。

[0018]

所述积液腔中部设置有增压结构;所述增压结构包括气囊;所述气囊通过气管固定悬置于积液腔中部;气泵与所述气管一端连通;所述气管另一端延伸至气囊中部,且气泵通过气管连通于气囊;促使浆料更快的混入基料中。

[0019]

进一步的,第一步:液体添加剂和浆料先是利用泵体通过液体补充管道添加到溶解腔内,然后粉剂通过粉剂添加管添加粉剂到输送管道内,同时气泵吹出气体将粉剂吹入溶解腔内与液体添加剂和浆料混合;

[0020]

第二步:所述漏料结构连通设置在输送管道中部,这样一些颗粒物的添加剂就能先通过漏料结构粉碎后被气体一同吹入溶解腔内;

[0021]

第三步:吹入的粉剂散落到均分圆盘上,一部分被吹散到溶解腔内,其中一部分未完全粉碎的添加剂通过研磨装置粉碎后从通孔通孔落入溶解腔底部与液体添加剂和浆料

混合;

[0022]

第四步:所述水泵吸入溶解腔内的混合液,然后经过输液管通过喷洒头喷洒到溶解腔内,并与溶解腔内的粉剂相接触;

[0023]

第五步:经过混合后的浆料通过下料管和旋转主轴管通入积液腔内,然后气泵抽充气体,相应的气囊收缩或膨胀,这样就能将积液腔内的浆料挤压出去与基液混合,同时旋转主轴管驱动积液腔带动搅拌杆搅拌混合。

[0024]

有益效果:本发明能利用配料各自的物理特性来采用不同的添加方式,使配料更好的溶入浆料中;包括但不限于以下有益效果:

[0025]

1)粉剂配料同气体输送,并且颗粒配料先粉碎后与一同通过气体输送,这样粉剂能更大范围的扩散到溶解腔内,这样能增加接触,便于粉剂更好的分散到浆料中;

[0026]

2)循环结构将浆料吸入后又喷洒到溶解腔内,这样能增加浆料与粉剂的接触,使粉剂更易于分散开,并且这样循环流动的方式,能加快溶解混合。

附图说明

[0027]

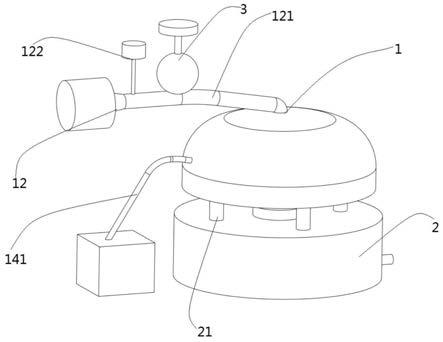

附图1为水性涂料进料系统结构图;

[0028]

附图2为进料结构截面图;

[0029]

附图3为漏料结构截面图;

[0030]

附图4为缺口结构图;

[0031]

附图5为均分结构图截面;

[0032]

附图6为均分圆盘结构截面图;

[0033]

附图7为环板结构图;

[0034]

附图8为循环结构截面图;

[0035]

附图9为吐洒结构截面图;

[0036]

附图10为分散搅拌结构截面图;

[0037]

附图11积液腔结构图截面。

具体实施方式

[0038]

下面结合附图对本发明作更进一步的说明。

[0039]

如附图1-11:一种环保水性涂料生产进料系统,包括进料结构1和分散搅拌结构2;所述分散搅拌结构2顶部通过支柱21支托于进料结构1,且所述进料结构1通过下料管11连通于分散搅拌结构2;所述进料结构1包括气道输送结构12和循环结构13;所述气道输送结构12吹散粉剂于循环结构13上,且所述循环结构13吸吐粉剂混合于浆料中。粉剂通过气道输送结构12输送到溶解腔14内,溶解腔14内的循环结构13吸入浆料和粉剂然后再喷洒出,这样循环往复的流动,能更好的使配料和浆料混合,达到更好的分散的效果。

[0040]

所述进料结构1还包括溶解腔14;所述溶解腔14整体呈顶部半圆型圆柱结构;所述气道输送结构12的出气端接通于溶解腔14顶部;所述循环结构13设置于溶解腔14底部;所述气道输送结构12吹散粉剂于溶解腔14内,且所述循环结构13吞吐浆料分洒于溶解腔14内;所述溶解腔14侧壁连通设置有液体补充管道141。先是将液体添加剂和浆料通过液体补充管道141添加到溶解腔14内,然后再吹散粉剂到浆料中,并且循环结构13促使浆料流动起

来,这样配料就能更好的分散到浆料中。

[0041]

所述气道输送结构12包括输送管道121;所述输送管道121一端设置气泵;所述输送管道121出气端接通于溶解腔14内,且所述输送管道121出气端朝向于溶解腔14底部;所述输送管道121进气端处上方连通设置有粉剂添加管122;粉剂通过粉剂添加管122添加到输送管道121内,然后气泵吹出气体将粉剂吹送到溶解腔14内,方便添加。

[0042]

所述输送管道121输送方向中部顶部连通设置有漏料结构3;所述漏料结构3包括磨碎结构31;所述磨碎结构31包括粉碎腔311;颗粒物储存箱通过粉碎腔311连通于输送管道121;所述粉碎腔311底部内壁环向固设有磨碎环312;所述磨碎环312朝向粉碎腔311中部一侧渐进减小;所述粉碎腔311内设置有转动球体32;驱动装置与转动球体32驱动连接;所述转动球体32侧壁环向固设有配合环321;所述配合环321远离转动球体32中部一侧渐进减小,且所述磨碎环312与配合环321之间对应咧合设置,形成粉碎区34;所述配合环321减小端上环向均匀开设有若干缺口322;需要添加的配料中存在一些颗粒物配料,将颗粒配料通入粉碎腔311内,然后粉碎腔311内壁上的磨碎环312和转动球体32上的配合环321相互摩擦将这些颗粒配料碾磨粉碎后掉落到输送管道121内,然后被一同吹入到溶解腔14内。

[0043]

所述粉碎腔311与输送管道121连通处设置有摆动板33;所述摆动板33一端通过摆动装置铰接于粉碎腔311出料口上,且所述摆动板33铰接端设置于靠近粉剂添加管122一侧;所述摆动板33摆动方向朝向于输送管道121输送方向;当粉碎配料掉落的过程中,摆动板33摆动对粉碎配料起到煽动作用,同时能遮挡吹过来的风,这样避免风流紊流灌入粉碎腔311内,影响粉碎配料正常的掉落,便于输送配料。

[0044]

所述溶解腔14顶部设置有均分结构4;所述均分结构4处于输送管道121出风方向上;所述均分结构4包括均分圆盘42;所述均分圆盘42通过连接杆41固定于溶解腔14顶部;所述均分圆盘42边缘呈斜坡式;当粉剂被吹击到均分圆盘42上时,便于粉剂更好的扩散开,同时减弱了粉剂下落的冲击力,使粉剂更能大范围的扩散到溶解腔14内,便于与浆料相接触;所述均分圆盘42边缘侧壁环向开设有活动槽421;所述活动槽421内设置有滑动块422;行走装置与滑动块422驱动连接;所述滑动块422伸出活动槽421一端上固设有刮条423;所述刮条423呈弧型,且所述刮条423底面贴设于均分圆盘42表面上;所述刮条423纵截面为中部上凸型结构;所述刮条423远离滑动块422一端朝向运动方向倾斜设置;所述滑动块422带动刮条423在均分圆盘42表面周向旋转;均分圆盘42表面难免会覆盖上粉剂,行走装置驱动滑动块422带动刮条423刮除均分圆盘42表面的粉剂,掉落到溶解腔14底部的浆料内,避免浪费。

[0045]

所述均分圆盘42中部为下凹型结构44,且所述输送管道121出风口正对于均分圆盘42中部;所述下凹型结构44底部通过通孔45贯穿均分圆盘42;所述通孔45内设置有研磨装置;通过输送管道121输送的粉剂中难免还存留一些未完全粉碎的颗粒,这些颗粒被吹入时,掉落到下凹型结构44内,然后经过通孔45内的研磨装置再次粉碎后掉落到溶解腔14底部,这样更利于配料溶于浆料中,提高分散效果。

[0046]

所述溶解腔14底部中部设置下料管11;所述溶解腔14底面向下料管14呈汇聚式倾斜设置;所述循环结构13的吞吸端设置于下料管11进液口处,且所述循环结构13的吐洒端呈发散式延伸覆设于溶解腔14底面上;溶解腔14底部中部的循环结构13的吞吸端吸入浆料,然后通过循环结构13的吐洒端喷洒到溶解腔14内,喷洒出来的水滴能更好的与溶解腔

14内漂浮的粉剂相接触,达到更好的分散效果。

[0047]

所述循环结构13包括水泵131;所述水泵131进液口连通溶解腔14;所述水泵131设置于下料管11进液口处,且所述水泵131通过环板132固定于下料管11内壁上;所述环板132上环向开设有若干连通孔133,且所述溶解腔14通过连通孔133连通下料管11;所述连通孔133内设置有开关板134,且转动装置与开关板134驱动连接。水泵131吸入浆料之后通过吐洒结构5喷洒到溶解腔内;之后转动装置驱动开关板134打开连通孔133,这样充分混合后的浆料就能通过下料管21流通到分散搅拌结构2内,然后再次经过混合。

[0048]

所述循环结构13还包括吐洒结构5;所述吐洒结构5包括输液管51;所述输液管51一端连通于水泵131出液端;所述输液管51另一端倾斜向上延伸,若干所述输液管51延伸端呈发散式设置于溶解腔14底部;所述输液管51与开关板134之间交错间距设置;所述输液管51延伸方向侧壁上连通设置有若干导管52;所述导管52出液口处设置有喷洒头53,且所述喷洒头53朝溶解腔14内喷洒桨料。经过水泵131吸入的浆料通过输液管51,之后再经过若干导管52,最后通过喷洒头53喷洒到溶解腔14内;这样喷洒出来的水滴就能跟溶解腔14内扩散的粉剂相接触,然后再掉落到浆料中,之后再次被吸入喷洒出,这样循环流动,能有利于配料更好的分散到浆料中,增强分散效果,提高分散的效率。

[0049]

水性涂料的配方重量份组分:

[0050]

香精0.05-0.1%;颜料13-22%;填料15-30%;ph调节挤:0.05-0.1%;防腐挤0.08-0.1%;蜡乳液3-5%;润湿流平性0.1-1%;消泡挤和抑泡挤0.05-0.5%;成膜助剂3-5%;乳液15-30%;水性树脂60-70%。

[0051]

所述分散搅拌结构2包括搅拌室22;所述搅拌室22顶部设置有旋转主轴管221;旋转装置与旋转主轴管221驱动连接;所述下料管11出液口嵌设入旋转主轴管221一端内;所述旋转主轴管221另一端贯穿至搅拌室22中部;所述下料管11通过旋转主轴管221连通搅拌室22。溶解腔14内通入下料管11的浆料通过旋转主轴管221流入到搅拌室22内,然后通过搅拌杆224充分搅动,使配料浆料混入基料中;这样先初步进行混合,这样混合出料的浆料浓度更高,然后再将这样浆料通入基料中混合,这样的话就能避免添加的配料中一些难溶的配料溶解不充分,提高分散的程度。

[0052]

所述旋转主轴管221贯穿端设置有积液腔222,且所述旋转主轴管221连通于积液腔222;所述积液腔222整体为椭圆型结构,且所述积液腔222侧壁上开设有若干出液孔223;所述积液腔222通过出液孔223连通于搅拌室22;所述积液腔222侧壁环向固设有若干搅拌杆224;所述旋转主轴管221驱动积液腔222转动,所述积液腔222带动搅拌杆224在搅拌室22旋转;经过旋转主轴管221通入的浆料流通到积液腔222内,然后通过积液腔222侧壁的若干出液孔223流通到搅拌室22内,这样能的话浆料从若干的出液孔223流出,增大了扩散的范围,便于浆料更好的混合于基料中,提高分散混合的程度。

[0053]

所述积液腔222中部设置有增压结构23;所述增压结构23包括气囊231;所述气囊231通过气管232固定悬置于积液腔222中部;气泵与所述气管232一端连通;所述气管232另一端延伸至气囊231中部,且气泵通过气管232连通于气囊231;气泵抽充气体,然后气囊231在积液腔222内相应的收缩和膨胀,这样的就加快了积液腔222内浆料更快速的流出,同时浆料和基料能更快速的通过出液孔223,这样有利于混合,使浆料更大范围的扩散出去,同时也使基料更充分的与浆料之间搅动流动起来;同时搅拌杆224不断的搅动浆料和基料,这

样能提高混合分散的效果。

[0054]

第一步:液体添加剂和浆料先是利用泵体通过液体补充管道141添加到溶解腔14内,然后粉剂通过粉剂添加管122添加粉剂到输送管道121内,同时气泵吹出气体将粉剂吹入溶解腔14内与液体添加剂和浆料混合;这样粉剂能更大范围的与液体添加剂和浆料相接触,更利于分散混合。

[0055]

第二步:所述漏料结构3连通设置在输送管道121中部,这样一些颗粒物的添加剂就能先通过漏料结构3粉碎后被气体一同吹入溶解腔14内;这样便于将配料更充分的扩散到溶解腔14内,提高分散效果。

[0056]

第三步:吹入的粉剂散落到均分圆盘42上,一部分被吹散到溶解腔14内,其中一部分未完全粉碎的添加剂通过研磨装置粉碎后从通孔通孔45落入溶解腔14底部与液体添加剂和浆料混合;经过多次粉碎,便于配料更快溶于浆料中。

[0057]

第四步:所述水泵133吸入溶解腔14内的混合液,然后经过输液管51通过喷洒头53喷洒到溶解腔14内,并与溶解腔14内的粉剂相接触;被喷洒到溶解腔14内的水滴更大范围的与粉剂相接触,然后再循环流动混合,提高分散效果。

[0058]

第五步:经过混合后的浆料通过下料管11和旋转主轴管221通入积液腔222内,然后气泵抽充气体,相应的气囊231收缩或膨胀,这样就能将积液腔222内的浆料挤压出去与基液混合,同时旋转主轴管221驱动积液腔222带动搅拌杆224搅拌混合,增强分散混合的效果。

[0059]

以上是本发明的优选实施方案,对于本技术领域普通技术人员来说,在不脱离本发明原理前提的情况下,还可以做出若干改进和润色,这些改进和润色同样视为本发明的保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 混合结构

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让