一种单组份环氧树脂封装透明胶及其应用的制作方法

2021-02-02 14:02:13|

2021-02-02 14:02:13| 263|

263| 起点商标网

起点商标网

[0001]

本发明属于粘接剂领域,其涉及一种单组份环氧树脂封装透明胶及其应用,具体涉及一种单组份环氧树脂封装胶及其在微型led外围材料的粘合及封装中的应用。本发明还涉及该单组份环氧树脂封装透明胶的制备方法。

背景技术:

[0002]

micro led(led微缩化和矩阵化技术)采用的是比头发丝还要窄的1-10微米的led晶体,其具有rgb三色自发光的特性,可以做到真正的像素级别控光。oled技术虽然也可做到相同的水平,但是在相同电力下,micro led亮度更高,并且micro led使用无机氮化镓,不存在oled使用的有机发光材料的老化和分解问题,寿命更长。因此,micro led是目前显示技术的巅峰。

[0003]

小间距led显示向微小间距显示发展是必然趋势,而倒装ledcob是实现超高密度微小间距显示的主要路径,它可以实现芯片级微间距、无线超高可靠性、超高清显示、生产工序简化,还可解决正装金属迁移等问题。就现阶段而言,倒装micro led封装环节更是面临着多方面的难题,比如产能、良率、材料、成本等问题。尤其是led封装胶,更是比较迫切。led封装胶体引发的翘曲平整度是首要解决的问题,同时micro led封装胶不仅要满足传统ts(温度冲击)、pct(饱和蒸汽试验)等性能要求,在操作工艺上也提出更高要求。最后在墨色一致性、收缩应力、耐黄变、可操作时间、成型温度等方面提出了更高要求。

[0004]

中国专利申请cn 109593480 a本发明涉及一种高亮度高可靠性rgb环氧封装胶及其制备方法,其包含以下重量份原料:改性环氧预聚物、双酚a型环氧树脂、固化剂、粘接剂、增韧剂、促进剂、抗氧剂、耐uv剂。固化后的材料透光率高,粘接性好,韧性好,具有优异的耐冷热冲击的性能。但这个环氧封装胶由于采用双酚a型树脂作为树脂组分,在耐黄变性方面较差,且固化剂采用的酸酐,固化成型温度高,不利用解决翘曲问题。

[0005]

中国专利cn105238315b公开一种rgb户外屏用有机硅改性环氧封装胶及其制备方法,原料组成为:氢化双酚a型环氧树脂,脂环族环氧树脂,有机硅改性环氧树脂低聚体,交联剂,促进剂,抗氧剂,共聚物剂;制得了一种力学性能优异,拒水性好的有机硅改性环氧树脂封装胶,但在采用甲基六氢苯甲酸作为交联剂,在一定程度上难以实现低温快速固化,且在粘接性方面较差,收缩率也大。

技术实现要素:

[0006]

本发明的为了克服上述现有技术的不足,提供了一种单组份环氧树脂封装透明胶及其在粘合微型led外围材料及封装中的应用。本发明所述的单组份环氧树脂封装透明胶具有施工稳定性高、低温快速固化、较好的粘接强度、较高的光学性能,低收缩率、较高的可靠性、较好的耐候性和高抗冲击强度等优点,符合环保要求。

[0007]

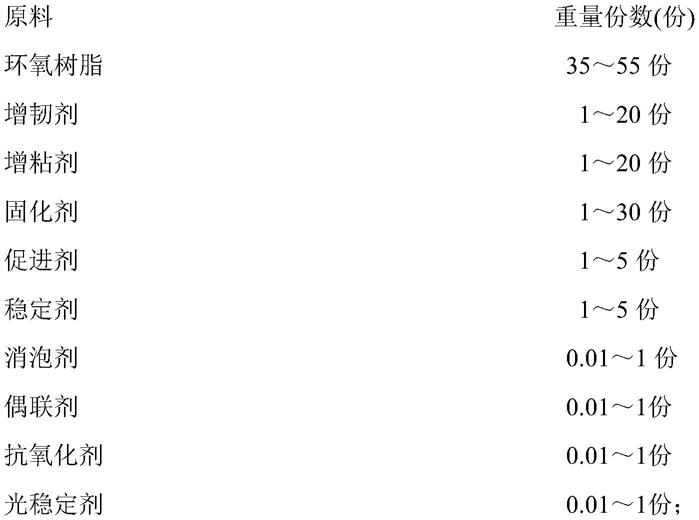

一方面,本发明涉及一种单组份环氧树脂封装透明胶,其包括按重量份数的以下各组原料:

[0008][0009]

其中,所述的促进剂由酸酐和咪唑为原料制备得到,其中,咪唑和酸酐物质的量之比为1.3~2.5:1。

[0010]

在一些实施了方案中,本发明所述的单组份环氧树脂封装透明胶,其包括按重量份数的以下各组原料:

[0011][0012][0013]

在一些实施了方案中,本发明所述的促进剂由酸酐和咪唑为原料制备得到,其中,咪唑和酸酐物质的量之比为1.8~2.3:1。

[0014]

在一些实施了方案中,本发明所述的促进剂由酸酐和咪唑为原料制备得到,其中,咪唑和酸酐物质的量之比为2.022:1。

[0015]

在一些实施了方案中,本发明所述的增粘剂为四环氧环硅氧烷、甲基丙烯酸三氧环硅氧烷或其两者的混合物,

(3,5-二叔丁基-4-羟基苯基)丙酸正十八碳醇酯、2,4-二(正辛基硫亚甲基)-6-甲基苯酚中的任意一种或其混合物。

[0025]

在一些实施了方案中,本发明所述光稳定剂为2-[2-羟基-5-[2-(甲基丙烯酰氧)乙基]苯基]-2h-苯并三唑或者带丙烯酸双键的反应性光稳定剂。

[0026]

在一些实施了方案中,本发明所述的增韧剂为粒径大于25nm小于100nm的丙烯酸橡胶和脂环族环氧树脂的分散体、环氧基封端两亲性聚醚嵌段共聚物任意一种或混合物。

[0027]

在一些实施了方案中,本发明所述的有机酸为柠檬酸、苹果酸或巴比妥酸,所述硼酸酯为硼酸三甲酯、硼酸三丁酯或硼酸三苯酯。

[0028]

在一些实施了方案中,本发明所述的增韧剂为粒径大于25nm小于100nm的丙烯酸橡胶和脂环族环氧树脂的分散体、环氧基封端两亲性聚醚嵌段共聚物任意一种或混合物。

[0029]

另一方面,本发明涉及一种本发明所述的单组份环氧树脂封装透明胶的制备方法,其包括以下步骤:

[0030]

1)在行星真空搅拌机中加入环氧树脂、增韧剂、增粘剂,保持真空,以300rpm的转速搅拌至混合均匀,控制温度为70℃;

[0031]

2)设置循环水浴温度为25℃,待降温至35℃以下,加入固化剂,继续真空以500rpm的转速搅拌240分钟,控制温度为30℃;

[0032]

3)设置循环水浴温度为15℃,继续降低温度至25℃,加入稳定剂和促进剂,以300rpm的转速真空搅拌40分钟;

[0033]

4)保持温度在25℃,加入光稳定剂和抗氧化剂,以300rpm的转速真空搅拌40分钟;

[0034]

5)确认温度在20℃后,加入消泡剂和偶联剂,以200rpm的转速真空搅拌30分钟;

[0035]

6)调整行星真空搅拌机转速为20rpm,真空脱泡40分钟后过10μm过滤筛网。

[0036]

在一些实施了方案中,本发明所述的促进剂由以下制备方法得到:

[0037]

步骤ⅰ)在氮气氛围下加入咪唑和去离子水,并升温至55-65℃;

[0038]

步骤ⅱ)在55-65℃左右搅拌15-30分钟搅拌均匀后,升温至78-85℃,然后以5滴/分钟的速度滴加酸酐和去离子水的混合液;

[0039]

步骤ⅲ)温度会在滴加反应过程中慢慢升温至85-90℃,保持物料温度在85-90℃螯合4小时,并随后在120℃下减压加热以除去去离子水;

[0040]

步骤ⅳ)将反应混合物冷却至室温,由此得到白色固体,将该白固体研磨成粉末即得到促进剂。

[0041]

本发明改性后的促进剂既保留了咪唑的低温反应活性,又大大提高了咪唑的贮存稳定性,同时提高了固化产品的韧性及耐热性。

[0042]

另一方面,本发明涉及一种单组份环氧树脂封装透明胶的制备方法,其包括以下步骤:

[0043]

1)在行星真空搅拌机中加入环氧树脂、增韧剂、增粘剂,保持真空,以300rpm的转速搅拌至混合均匀,控制温度为70℃;

[0044]

2)设置循环水浴温度为25℃,待降温至35℃以下,加入固化剂,继续真空以500rpm的转速搅拌240分钟,控制温度为30℃;

[0045]

3)设置循环水浴温度为15℃,继续降低温度至25℃,加入稳定剂和促进剂,以300rpm的转速真空搅拌40分钟;

[0046]

4)保持温度在25℃,加入光稳定剂和抗氧化剂,以300rpm的转速真空搅拌40分钟;

[0047]

5)确认温度在20℃后,加入消泡剂和偶联剂,以200rpm的转速真空搅拌30分钟;

[0048]

6)调整行星真空搅拌机转速为20rpm,真空脱泡40分钟后过10μm过滤筛网得到本发明单组份环氧树脂封装透明胶。

[0049]

本发明所述的单组份环氧树脂封装透明胶的各个组成成分均达到无卤要求,因此在配方配比的调整过程都不会产生产品出现卤素超标的情况,保证最终产品符合符合rohs,无卤素及reach等环保性测试要求

[0050]

本发明的有益效果是:施工稳定性高,低温快速固化,提供优异的粘接强度和光学性能,低收缩率、高可靠性和高耐候性,高抗冲击强度,符合环保要求。

具体实施方式:

[0051]

下面将描述本发明的具体实施例,但不是对本发明内容的限定。

[0052]

单组份环氧树脂封装透明胶的促进剂a合成

[0053]

a)在氮气氛围下加入100g 2-甲基咪唑和700g去离子水,并升温至55-65℃;

[0054]

b)在55-65℃左右搅拌15-30分钟搅拌均匀后,升温至78-85℃,然后以5滴/分钟的速度滴加200g btda(3,3',4,4'-二苯酮四酸二酐)和300g去离子水的混合液;

[0055]

c)温度会在滴加反应过程中慢慢升温至85-90℃,保持物料温度在85-90℃螯合4小时,并随后在120℃下减压加热以除去去离子水;

[0056]

d)将反应混合物冷却至室温,由此得到白色固体,将该白固体研磨成粉末即得到促进剂a。

[0057]

实施例1

[0058]

本实施例1单组份环氧树脂封装透明胶的原料组成及重量份数如下:

[0059][0060]

其具体可采用下述方法制备得到:

[0061]

1)在行星真空搅拌机中加入40g氢化双酚a型环氧树脂、20g丙烯酸橡胶(粒径为50nm)和脂环族环氧树脂的分散体、10g四环氧环硅氧烷,保持真空,以300rpm的转速搅拌至

混合均匀,控制温度为70℃;

[0062]

2)设置循环水浴温度为25℃,待降温至35℃以下,加入25g 1,3,4,6-四(3-巯基丙基)甘脲,继续真空以500rpm的转速搅拌240分钟,控制温度为30℃;

[0063]

3)设置循环水浴温度为15℃,继续降低温度至25℃,加入1g硼酸酯和1.5g促进剂a,以300rpm的转速真空搅拌40分钟;

[0064]

4)保持温度在25℃,加入0.5g 2-[2-羟基-5-[2-(甲基丙烯酰氧)乙基]苯基]-2h-苯并三唑和0.5gβ-(3,5-二叔丁基-4-羟基苯基)丙酸正十八碳醇酯,以300rpm的转速真空搅拌40分钟;

[0065]

5)确认温度在20℃后,加入0.5g二甲基聚硅氧烷和1g 1,3,5-三(三甲氧基硅丙基)异氰脲酸酯,以200rpm的转速真空搅拌30分钟;

[0066]

6)调整行星真空搅拌机转速为20rpm,真空脱泡40分钟后过10μm过滤筛网后,得到本实施例1的单组份环氧树脂封装透明胶。

[0067]

实施例2

[0068]

本实施例2单组份环氧树脂封装透明胶的原料组成及重量份数如下:

[0069][0070]

其具体可采用下述方法制备得到:

[0071]

1)在行星真空搅拌机中加入35g氢化双酚a型环氧树脂、20g丙烯酸橡胶(粒径为35nm)和脂环族环氧树脂的分散体、15g甲基丙烯酸三氧环硅氧烷,保持真空,以300rpm的转速搅拌至混合均匀,控制温度为70℃;

[0072]

2)设置循环水浴温度为25℃,待降温至35℃以下,加入25g 1,3,4,6-四(3-巯基丙基)甘脲,继续真空以500rpm的转速搅拌240分钟,控制温度为30℃;

[0073]

3)设置循环水浴温度为15℃,继续降低温度至25℃,加入1g硼酸酯和1.5g促进剂a,以300rpm的转速真空搅拌40分钟;

[0074]

4)保持温度在25℃,加入0.5g 2-[2-羟基-5-[2-(甲基丙烯酰氧)乙基]苯基]-2h-苯并三唑和0.5gβ-(3,5-二叔丁基-4-羟基苯基)丙酸正十八碳醇酯,以300rpm的转速真空搅拌40分钟;

[0075]

5)确认温度在20℃后,加入0.5g二甲基聚硅氧烷和1g1,3,5-三(三甲氧基硅丙基)异氰脲酸酯,以200rpm的转速真空搅拌30分钟;

[0076]

6)调整行星真空搅拌机转速为20rpm,真空脱泡40分钟后过10μm过滤筛网后,得到本实施例2的单组份环氧树脂封装透明胶。

[0077]

实施例3

[0078]

本实施例3单组份环氧树脂封装透明胶的原料组成及重量份数如下:

[0079][0080][0081]

其具体可采用下述方法制备得到:

[0082]

1)在行星真空搅拌机中加入40g氢化双酚a型环氧树脂、20g环氧基封端两亲性聚醚嵌段共聚物、10g四环氧环硅氧烷,保持真空,以300rpm的转速搅拌至混合均匀,控制温度为70℃;

[0083]

2)设置循环水浴温度为25℃,待降温至35℃以下,加入25g 1,3,4,6-四(3-巯基丙基)甘脲,继续真空以500rpm的转速搅拌240分钟,控制温度为30℃;

[0084]

3)设置循环水浴温度为15℃,继续降低温度至25℃,加入1g硼酸酯和1.5g促进剂a,以300rpm的转速真空搅拌40分钟;

[0085]

4)保持温度在25℃,加入0.5g 2-[2-羟基-5-[2-(甲基丙烯酰氧)乙基]苯基]-2h-苯并三唑和0.5gβ-(3,5-二叔丁基-4-羟基苯基)丙酸正十八碳醇酯,以300rpm的转速真空搅拌40分钟;

[0086]

5)确认温度在20℃后,加入0.5g二甲基聚硅氧烷和1g 1,3,5-三(三甲氧基硅丙基)异氰脲酸酯,以200rpm的转速真空搅拌30分钟;

[0087]

6)调整行星真空搅拌机转速为20rpm,真空脱泡40分钟后过10μm过滤筛网后,得到本实施例3的单组份环氧树脂封装透明胶。

[0088]

对比例1

[0089]

常规单组份环氧树脂封装透明胶,其原料及组成如下(重量份):

[0090]

1)在行星真空搅拌机中加入40g氢化双酚a型环氧树脂、20g有机硅核壳粒子、10g有机硅改性环氧树脂,保持真空,以300rpm的转速搅拌至混合均匀,控制温度为70℃;

[0091]

2)设置循环水浴温度为25℃,待降温至35℃以下,加入26g甲基六氢苯酐,继续真空以500rpm的转速搅拌240分钟,控制温度为30℃;

[0092]

3)设置循环水浴温度为15℃,继续降低温度至25℃,加入1.5g 1,8-二氮杂二环十一碳-7-烯,以300rpm的转速真空搅拌40分钟;

[0093]

4)保持温度在25℃,加入0.5g 2-(2

’-

羟基-5

’-

甲基苯基)苯并三唑和0.5g 2,6-二叔丁基-4-甲基苯酚,以300rpm的转速真空搅拌40分钟;

[0094]

5)确认温度在20℃后,加入0.5g二甲基聚硅氧烷和1gγ-(2,3-环氧丙氧)丙基三甲氧基硅烷,以200rpm的转速真空搅拌30分钟;

[0095]

6)调整行星真空搅拌机转速为20rpm,真空脱泡40分钟后过10μm过滤筛网后备用。

[0096]

以上单组份环氧树脂封装透明胶,经行星机真空分散均匀,并分别过滤包装于专门的包装容器,并标记好产品。本发明实施例及对比例的性能测试。

[0097]

本发明单组份环氧树脂封装透明胶的性能测试

[0098]

测试方法:

[0099]

透光率、雾度、黄度测试:根据astm d1003-11标准为参考,使用uv/vis分光光度计测定环氧封装胶产品(载玻片-胶-载玻片试样)的透光率/雾度,环氧胶填充在两片1mm厚载玻片夹,使之固化成1mm厚的薄片;使用紫外分光光度计2450测试波长550nm下的透光率。

[0100]

体积收缩率测试方法:称取一定质量的胶液使用密度计测试其密度,计算紧凑体积;然后称取同等质量的胶液在正方体平底喷嘴上进行固化,固化冷却后使用密度计测试所固胶块的密度,计算固态体积;再用液体体积的固态除以液体体积,即得固化收缩率。

[0101]

回流焊:温度峰值为195℃-275℃,时间30-60s回流焊,看是否开裂。

[0102]

高温耐老化测试:300℃高温热台30s后,观察薄片外观,若无变化高温耐老化性能好,若发黄或变黑,高温耐老化性能差。

[0103]

固化转化率:将实施例和比较例中得到的环氧组合物,使用差示扫描量热仪(dsc),在氮气保护下进行加热,恒温100℃@1小时,测定环氧组合物的固化放热量,并利用dsc软件中的放热峰面试计算100℃@0.5小时的百分比。

[0104]

固化起始点:将实施例和比较例中得到的环氧组合物,使用差示扫描量热仪(dsc),在氮气保护下进行加热,从常温35℃开始以5℃/min的速度进行升温,直至180℃停止,通过环氧组合物的固化放热量,并利用dsc软件中的放热曲线得到环氧组合物的固化起始点。

[0105]

冷热冲击老化测试:-40℃冷却15分钟后,温度以5℃/分钟的速度上升至120℃,停留15分钟后,又以5℃/分钟的速度下降至-40℃,共做400次循环,观察薄片外观是否开裂。

[0106]

高温高湿测试:将用100个环氧样品封装好的led灯,在放入60℃90%rh的烘箱中,静置96小时。96小时静置后,看是否出现灯不光亮的个数来判定。

[0107]

固化条件:根据样品在dsc设备的放热起始点和恒定温度的固化转化率来判定。

[0108]

本发明实施列和对比例性能测试结果见表1。

[0109]

表1:本发明实施列和对比例性能测试结果

[0110][0111][0112]

结果表明:实施例1-3的产品的施工稳定性高,低温快速固化,提供优异的粘接强度和光学性能,低收缩率、卓越的可靠性和耐候性,高抗冲击强度,符合环保要求,远好于对比例1中的产品;由于实施例1-3的产物高柔韧性,高耐热,高抗冲击强度,大大提高了产品的可靠性,对比实施例1的产品光学性能差,硬度高,韧性差,耐冲击性差;最后从高温高湿测试性能来看,实施例1-3的产品高可靠性和高耐水,大大提高了产品寿命。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让