适用于凹版印刷机的PETG绒毛油墨及其制备方法和使用方法与流程

2021-02-02 14:02:37|

2021-02-02 14:02:37| 358|

358| 起点商标网

起点商标网

适用于凹版印刷机的petg绒毛油墨及其制备方法和使用方法

技术领域

[0001]

本发明涉及一种印刷油墨,特别是一种适用于凹版印刷机的petg绒毛油墨及其制备方法和使用方法。

背景技术:

[0002]

现有技术里存在绒毛油墨,但基本为改性丙烯酸树脂体系的水性油墨,因丙烯酸树脂与聚酯体系薄膜匹配性较差,使用在petg上附着力与上机性能较差。

技术实现要素:

[0003]

为解决上述问题,本发明提供了一种附着力强,适用于与petg凹版印刷,并能保证绒毛触感及耐用性的溶剂型绒毛油墨,同时还包括了这种油墨的制备方法和使用方法。

[0004]

为了达到上述目的,本发明所设计的一种适用于凹版印刷机的petg绒毛油墨,所述的绒毛油墨由以下组分混合而成:绒毛粉、连结料、溶剂及助剂;所述各组分混合时的质量配比为:绒毛粉占10-15%、助剂占2.5%-5%、溶剂占30-35%、连结料占45%-50%。

[0005]

进一步的方案是,所述的连结料为聚氨酯树脂、硝化棉树脂的多种复配。所述溶剂为酯类溶剂和醇类溶剂,质量配比为7:1-9:1,所述酯类溶剂为乙酸乙酯、乙酸正丙酯、乙酸丁酯,所述醇类溶剂为异丙醇。

[0006]

一种上述绒毛油墨的制备方法,包括以下步骤:

[0007]

(a)按配比将绒毛粉和溶剂加入到搅拌设备中进行混合,搅拌至少20~30分钟;

[0008]

(b)待上述物质充分混合后,按配比向搅拌设备中加入连结料,搅拌50~60分钟;

[0009]

(c)最后按配比向搅拌设备中加入助剂,搅拌5~10分钟。

[0010]

其中所述的搅拌设备为密封设备,其搅拌转速在1000~2500转/分。

[0011]

一种上述绒毛油墨的使用方法,需要保证印刷时凹版印刷机的运行速度为:200-270m/min。所述的petg热收缩膜横向收缩率为:55%-75%。

[0012]

与现有技术相比,本发明设计的适用于凹版印刷机的petg绒毛油墨,是一种树脂类型为聚氨酯的无苯无酮环保型溶剂型油墨,使用所制绒毛油墨印刷成品触摸具有绒毛般触感,且在助剂中加入了聚乙烯蜡,增加了油墨的耐磨耐刮擦性能,在刮擦之后依旧具有柔顺的绒毛触感性能,是现有绒毛油墨所不具备的,因采用特殊的连结料树脂比例,即聚氨酯树脂、硝化棉树脂以5:1复配,由于配方中加入了绒毛油墨常规配方中不会采用的组分——硝化棉,为了改善附着性能,对连结料进行复配,其中利用聚氨酯树脂的柔韧性较好的特点,提高绒毛油墨的附着力。另外硝化棉树脂能够提供油墨层需要的硬度,若聚氨酯树脂的含量过高而硝化棉树脂的含量过低会造成油墨层硬度不够而造成耐刮擦性能下降,若硝化棉树脂的含量高而聚氨酯树脂的含量过低会出现油墨层的附着力不足而容易掉墨,所以精心选择了复配的比例。在溶剂中也采用了两种树脂的复配,两种树脂复配比例为7:1~9:1,不同的溶剂配比会影响印刷时油墨的干燥速度,从而达到影响最终印刷效果的目的。通过多种原料的复配最终在petg材料上获得优越的印刷性能及良好的附着性能。

具体实施方式

[0013]

下面将通过实施例中的技术方案对本发明进行清楚、完整地描述。

[0014]

实施例1。

[0015]

本实施例描述的适用于凹版印刷机的petg绒毛油墨其原料配比和制备方法如下:

[0016]

(1)准确称取28g绒毛粉(粒径20-25微米)加入到搅拌设备(容积2l)中,再准确称取49g乙酯、14g正丙酯以及7g异丙醇(酯类:醇类=9:1)加入到搅拌设备中,开启搅拌,搅拌转速控制在2000转/分,温度控制在25℃搅拌25分钟。

[0017]

(2)在步骤1的基础上,准确称取140g聚氨酯树脂和28g硝化棉树脂,加入到搅拌设备中,在转速2000转/分及25℃下,搅拌55分钟。

[0018]

(3)在步骤2的基础上,准确称取14g助剂,加入到搅拌设备中,在转速2000转/分及25℃的情况下,搅拌8分钟,即获得本发明的凹版绒毛油墨。

[0019]

将本实施例得到的凹版绒毛油墨用于凹版印刷机印刷,其中使用petg热收缩膜横向收缩率为:55%;印刷机的运行速度为:200m/min,得到完成的印刷成品。

[0020]

实施例2。

[0021]

本实施例描述的适用于凹版印刷机的petg绒毛油墨其原料配比和制备方法如下:

[0022]

(1)准确称取30g绒毛粉(粒径20-35微米)加入到搅拌设备(容积2l)中,再准确称取58.33g乙酯、16.66g异丁酯以及8.33g异丙醇(酯类:醇类=8:1)加入到搅拌设备中,开启搅拌,搅拌转速控制在1000转/分,温度控制在30℃搅拌30分钟。

[0023]

(2)在步骤1的基础上,准确称取150g聚氨酯树脂和30g硝化棉树脂,加入到搅拌设备中,在转速1000转/分及30℃下,搅拌60分钟。

[0024]

(3)在步骤2的基础上,准确称取15g助剂,加入到搅拌设备中,在转速1000转/分及30℃的情况下,搅拌10分钟,即获得本发明的凹版绒毛油墨。

[0025]

将本实施例得到的凹版绒毛油墨用于凹版印刷机印刷,其中使用petg热收缩膜横向收缩率为:75%;印刷机的运行速度为:270m/min,得到完成的印刷成品。

[0026]

实施例3。

[0027]

本实施例描述的适用于凹版印刷机的petg绒毛油墨其原料配比和制备方法如下:

[0028]

(1)准确称取35g绒毛粉(粒径20-25微米)加入到搅拌设备(容积2l)中,再准确称取61.3g正丙酯、17.5g异丁酯以及8.7g异丙醇(酯类:醇类=9:1)加入到搅拌设备中,开启搅拌,搅拌转速控制在2500转/分,温度控制在30℃搅拌20分钟。

[0029]

(2)在步骤1的基础上,准确称取233.33g聚氨酯树脂和16.67g硝化棉树脂,加入到搅拌设备中,在转速2500转/分及30℃下,搅拌50分钟。

[0030]

(3)在步骤2的基础上,准确称取17.5g助剂,加入到搅拌设备中,在转速2500转/分及30℃的情况下,搅拌5分钟,即获得本发明的凹版绒毛油墨。

[0031]

将本实施例得到的凹版绒毛油墨用于凹版印刷机印刷,其中使用petg热收缩膜横向收缩率为:75%;印刷机的运行速度为:200m/min,得到完成的印刷成品。

[0032]

实施例4。

[0033]

本实施例描述的适用于凹版印刷机的petg绒毛油墨其原料配比和制备方法如下:

[0034]

(1)准确称取40g绒毛粉(粒径20-25微米)加入到搅拌设备(容积2l)中,再准确称取77.77g正丙酯、11.11g异丁酯以及11.11g异丙醇(酯类:醇类=8:1)加入到搅拌设备中,

开启搅拌,搅拌转速控制在2500转/分,温度控制在28℃搅拌20分钟。

[0035]

(2)在步骤1的基础上,准确称取200g聚氨酯树脂和40g硝化棉树脂,加入到搅拌设备中,在转速2500转/分及28℃下,搅拌50分钟。

[0036]

(3)在步骤2的基础上,准确称取20g助剂,加入到搅拌设备中,在转速2500转/分及28℃的情况下,搅拌5分钟,即获得本发明的凹版绒毛油墨。

[0037]

将本实施例得到的凹版绒毛油墨用于凹版印刷机印刷,其中使用petg热收缩膜横向收缩率为:55%;印刷机的运行速度为:270m/min,得到完成的印刷成品。

[0038]

实施例5。

[0039]

本实施例描述的适用于凹版印刷机的petg绒毛油墨其原料配比和制备方法如下:

[0040]

(1)准确称取45g绒毛粉(粒径20-25微米)加入到搅拌设备(容积2l)中,再准确称取78.75g正丙酯、22.5g异丁酯以及11.25g异丙醇(酯类:醇类=9:1)加入到搅拌设备中,开启搅拌,搅拌转速控制在2500转/分,温度控制在30℃搅拌20分钟。

[0041]

(2)在步骤1的基础上,准确称取225g聚氨酯树脂和45g硝化棉树脂,加入到搅拌设备中,在转速2500转/分及30℃下,搅拌50分钟。

[0042]

(3)在步骤2的基础上,准确称取45g助剂,加入到搅拌设备中,在转速2500转/分及30℃的情况下,搅拌5分钟,即获得本发明的凹版绒毛油墨。

[0043]

将本实施例得到的凹版绒毛油墨用于凹版印刷机印刷,其中使用petg热收缩膜横向收缩率为:65%;印刷机的运行速度为:240m/min,得到完成的印刷成品。

[0044]

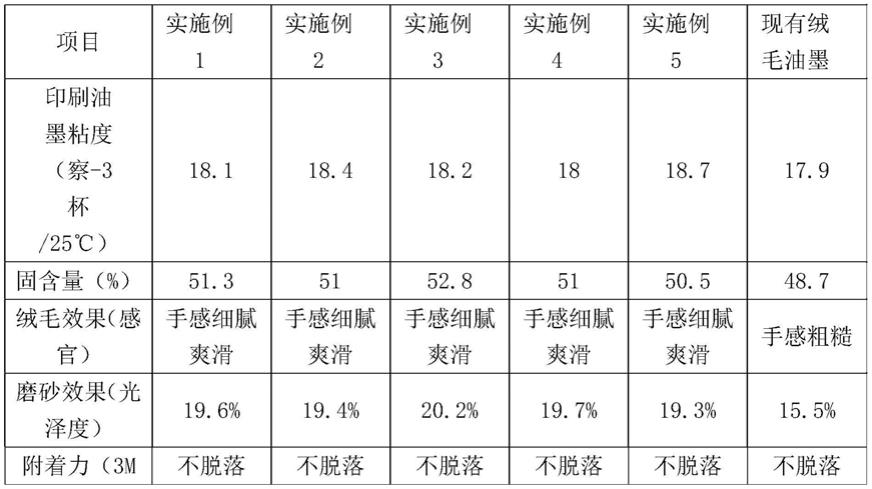

实施例1-5得到的印刷品选取同一水平线的两个测试点,使用mg6-f1(光泽度计)进行光泽度测试,使用油墨印刷脱色试验仪进行耐磨性测试,结果如下表1所示。

[0045]

表1

[0046][0047]

[0048]

从表1可得出本发明的凹版绒毛油墨具有具有手感细腻爽滑、耐刮擦、磨砂效果好,以及具有优越的印刷适性和良好的附着力的凹版绒毛油墨。

[0049]

最后,还需要注意的是,以上列举的仅是本发明的若干个具体实施例。显然,本发明不限于以上实施例,还可以有许多变形。本领域的普通技术人员能从本发明公开的内容直接导出或联想到的所有变形,均应认为是本发明的保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让